浅议精密惯性产品制造中的增材制造

2016-11-03唐照芳徐志强刘俊利

袁 媛,张 路,唐照芳,徐志强,刘俊利

(北京航天控制仪器研究所,北京100039)

浅议精密惯性产品制造中的增材制造

袁媛,张路,唐照芳,徐志强,刘俊利

(北京航天控制仪器研究所,北京100039)

惯性技术已经成为国防及国民经济建设各行业中运动信息感知测量的核心技术。但是制造环节却成为制约其精度提高、性能改善、效率提高、成本降低的“黑障”,困扰着惯性技术再进步的步伐。刚刚兴起却迅猛发展的三维数字化增材制造(3D打印)技术彻底颠覆了传统制造,从装备到工艺、从材料到设计的理念,对制造业形成了革命性的冲击。以惯性技术产品三维数字化增材制造为目标,详细叙述了三维数字化增材制造的概念,国内外发展现状和其在精密惯性技术产品制造中的可能性、可行性和推动惯性技术产品制造变革的价值;并根据近几年对三维数字化增材制造的一些学习认知、实践感悟,提出了一些三维数字化增材制造在精密惯性技术产品制造中应用的粗浅看法和思路,以求共进。

惯性技术;增材制造;精密结构体;理想化设计

0 引言

我国已成为世界第一制造大国,但仍面临产品质量不高、创新能力和核心竞争力不足等问题。尤其是为适应高技术、大数据、信息化时代需求而创生的多种大型精密结构件、轻质复杂结构件和仿生功能结构件的制造,对我国制造业提出新的挑战。因此,正当全球新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇,制造业回流再工业化进程之际,国家不失时机提出“中国制造2025”的概念和憧憬,无疑是振兴我国制造业,实现我国由制造大国迈向制造强国的航标灯。而整体推进、重点突破三维数字化增材制造(3D打印),亦即,增材制造和智能制造已成为中国制造2025规划的核心和亮点,成为实现我国由制造大国到制造强国的重要出路之一,成为提升我国国防产业战略水平和体现大国地位的标志。

在现代高技术信息化多维战争模式中,充当精确打击核心的精密惯性技术产品在国防高性能产品制造技术领域,面临产品性能精度越来越高、体积质量越来越小、寿命越来越长、可靠性越来越高、机动反应时间越来越快、研制周期越来越短、成本越来越低的挑战,传统制造技术已接近极限,精密惯性技术产品必须提升全制造过程效率和集成性能精度。刚刚兴起却迅猛发展的三维数字化增材制造技术彻底颠覆了传统制造,从装备到工艺、从材料到设计的理念,对制造业形成了革命性的冲击。正视现实,不得不反思“用无休止的设备精度保证越来越高的惯性产品精度”传统思维的正确性。三维数字化增材制造在精密惯性产品制造中的应用,可以为精密惯性技术产品在性能精度、结构轻量化、仿生功能设计、快速研制、新材料应用等方面带来新的活力,为我国精密惯性技术产品满足国防新的需求带来革命性的提升[1]。

1 增材制造的概念

关桥院士对“狭义”增材制造的概念定义是指不同的能量源与CAD/CAM技术结合、分层累加材料的技术体系;“广义”增材制造则以材料累加为基本特征,以直接制造零件为目标的大范畴技术群。实际上,增材制造就是以目标参数为边界因子的三维定积分制造技术。所以,增材制造将三维实体变为若干逻辑点、面,通过对材料处理并逐层叠加进行生产。根据成形方法的不同,分为立体光刻、熔融沉积、选择性激光烧结等技术。其中,激光直接制造(DLF)和激光选区熔化(SLM)技术为典型的增材制造技术[2-4]。

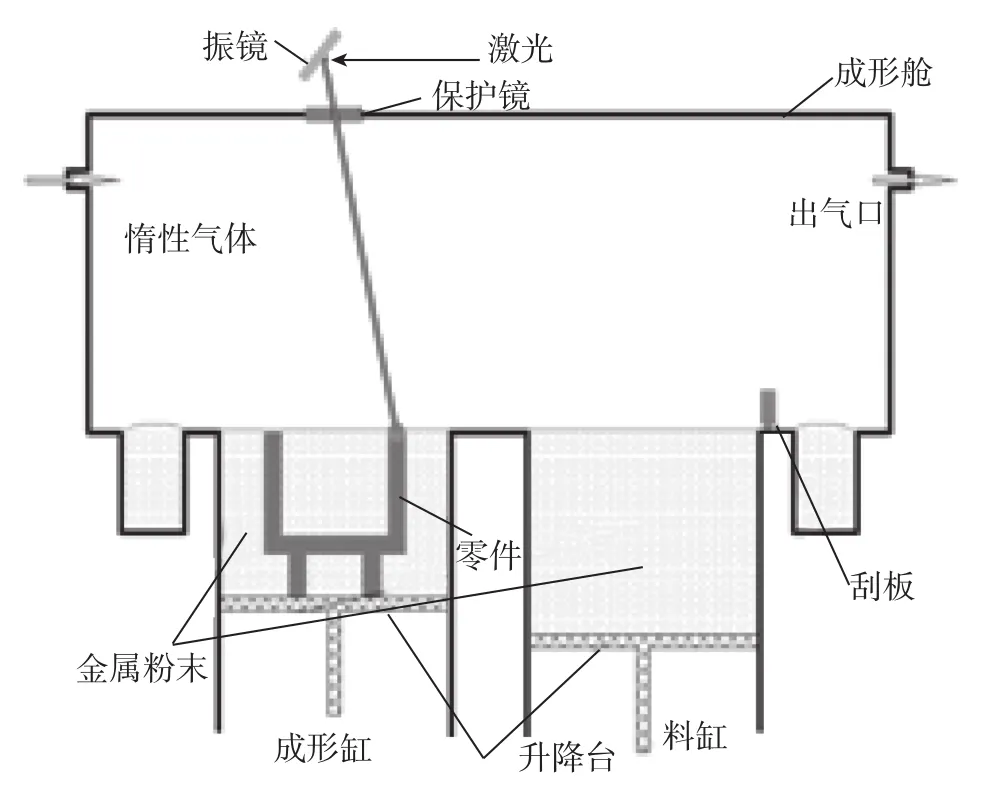

直接增材制造通常以激光束、电子束等高能束流为热源,加热金属丝/粉直接成形,其基本工作原理如图1所示。激光选区熔化制造技术(SLM)在零件设计和图形切片等方面与DLF技术基本相同,加工零件都不会发生宏观成分偏析,致密度近乎100%,只在送粉方式上存在差别,如图2所示。激光直接制造技术以同轴送粉为特点,成形尺寸不受限制,适用于大型异构件的高效成形;激光选区熔化成形则以精密成形为特点,适合成形精度要求高的复杂构件。

图1 激光直接制造技术的工作原理Fig.1 Working principle of direct laser fabrication

图2 激光选区熔化技术的工作原理Fig.2 Working principle of selective laser melting

可见,稳定高能热聚焦束流源、相适应的粉/丝制材和新的数字化仿生设计思维理念是增材制造的三要素。随着材料、设备、工艺以及工程化应用方面的迅速发展,增材制造在缩短制造流程和规划、减少制造配置和成本、实现复杂结构和仿生、简化功能结构和关系、提升制造效率和理念、实现现代数字化绿色节能的六大特点愈发突出;在基于装配的组合设计制造、基于网状拓扑结构轻量化设计制造、流道与腔体等内部复杂结构制造和多种新型材料性能的复合制造等四大优势已逐步显现。

2 国内外增材制造技术发展现状

三维增材制造技术作为前沿先导性智能制造技术,冲击着传统设计,引领着市场方式和工艺的深刻变革,得到世界各国的广泛关注。以美国、德国为代表的西方国家,采取了一系列措施来促进增材制造技术的发展。美国将增材制造命名为“国家制造”,由国防部牵头组建“国家增材制造创新研究院”,并发布了美国“2020年增材制造技术新版路线图”,聚焦设计、材料、工艺、价值链和增材制造基因组5个技术领域开展研究。各发达国家均将增材制造技术视为一项设计和制造技术的革命,针对自身需求开展研究,已取得良好效果,例如:

1)基于复杂轻质集成组合的制造。零件数量和紧固连接是产品组合设计中,降低装配难度和成本的大忌。美国GE公司基于增材制造技术为一款无线电控制飞机设计了一台功能齐全的小型喷气发动机RC引擎,由过去多达20多个零部件组成的发动机燃料喷嘴,减少到了3个。

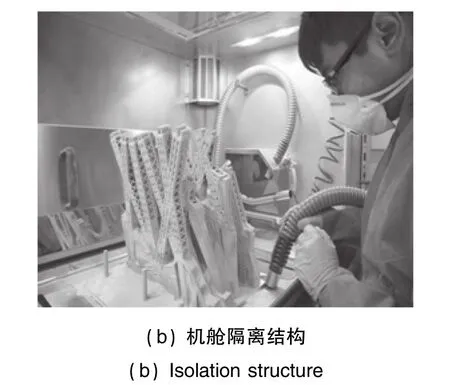

2)基于拓扑的轻量化、仿生结构、空间点阵结构等设计制造成为现实,减重效果显著。欧洲宇航防务集团通过SLM技术制造出了用于空客A320的铰链支架,如图3(a)所示,在刚度不变情况下质量减少64%,应力有效减小。空中客车公司通过定制算法模拟细胞结构和骨骼生长,设计生成空客A320用3D打印机舱隔离结构,如图3(b)所示,这种机舱隔离结构较之前轻45%,预计2016年将装机试飞。

图3 增材制造轻量化结构零件Fig.3 Lightweight structure by additive manufacturing

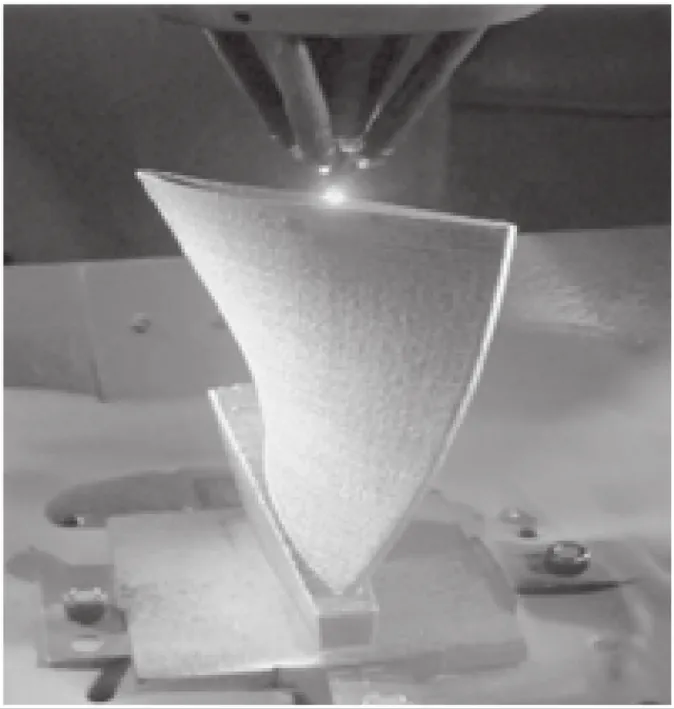

3)流道、腔体等内部复杂结构零件的增材制造。此类零件常规制造为“铸造+机加”,生产周期长且部分微细结构无法成形。增材制造技术可快速实现,制造时间从数月降低至数周,提高了结构强度和可靠性。J-2X发动机的主承包商Aerojet Rocketdyne公司利用SLM工艺制造了用于钛矾合金燃气发生器管道,并完成火箭喷射器测试,如图4所示。

图4 J-2X钛合金燃气发生器管道及成形复杂叶片Fig.4 J-2X gas generator tube and complex blade

4)多种新型粉末材料分层、分行或者空间点阵混合打印制造,形成特殊金属构造,产生不同熔炼状态性能。例如:美国普渡大学在直接激光沉积技术基础上,采用金属粉末和一种独特的多激光法,研发出能打印质量更轻、强度更高的金属部件的新型3D打印技术,能调整金属晶粒位置结构,强度比传统制造提高20%。北卡罗来纳州研究团队采用3D打印技术开发出一种强度质量比类似陶瓷,又不脆的高熵强度重量比合金,超出其他任何现有的金属材料。

5)浆料轨迹直写成形电阻、电容、电感、电路等器件与结构,实现功能一体化电子元器件的快速研制。美国国防部高级研究计划局(DARPA)开展了“中等尺度集成电子成形制造”技术研究,研发线宽为微米级无掩膜、无光刻电子产品的新技术,要求能在任意材料、任意形状基板上沉积任意材料。美西北大学材料科学与工程学院采用等离子体热喷涂直写技术制造了陶瓷湿度传感器,当湿度从11%升至98%,传感器的电阻从2.4×109Ω降至9×105Ω。

国内,为推进我国增材制造健康有序发展,工信部、发改委、财政部制定了《国家增材制造产业发展推进计划(2015-2016年)》,从材料、工艺、装备、行业标准、应用示范等五个方面促进增材制造技术的应用与发展。自20世纪90年代,西北工业大学、西安交通大学、北京航空航天大学、华中科技大学等高校和研究机构在增材制造设备、工艺、材料、应用方面开展了研究,达到与国外相当水平。中国商飞公司实现了C919飞机大型钛合金中央翼缘条零件激光直接沉积制造,最长尺寸达到2.83m,最大变形量优于1mm,大大提高了制造精度和效率,显著降低了成本。中国航天推进技术研究院采用增材制造的航天发动机高温合金管已批量应用,大幅度提高了产品性能。中国航天空间技术研究院已成功研制了基于增材制造技术的星敏、动量轮等整体结构件,通过装星鉴定及实验考核。天津大学精密仪器系也成功研制了基于增材制造技术的各种结构尺寸吊舱和微导引头。

3 增材制造在精密惯性产品制造中的价值和问题

我国惯性技术正处于从原有高端军事领域应用向国民经济转化和拓展的迅猛发展期,除国防装备需求外,作为敏感稳定导航控制和执行控制的惯性技术产品(传统机械、光学固态、MEMS和硅微、新兴原子惯性产品及系统,以及储能飞轮、力矩陀螺等)广泛应用于民用航空航天、航海深潜、陆用交通、能源钻探、医疗保健、智能制造、影视娱乐、网络通信、工程安全、稳姿稳向等10个方向,决定了惯性技术产品需求的复杂多样性、军民兼容性、通专兼备性和特种专用等,并已成为国防及国民经济建设各行业中运动信息感知测量的核心技术。

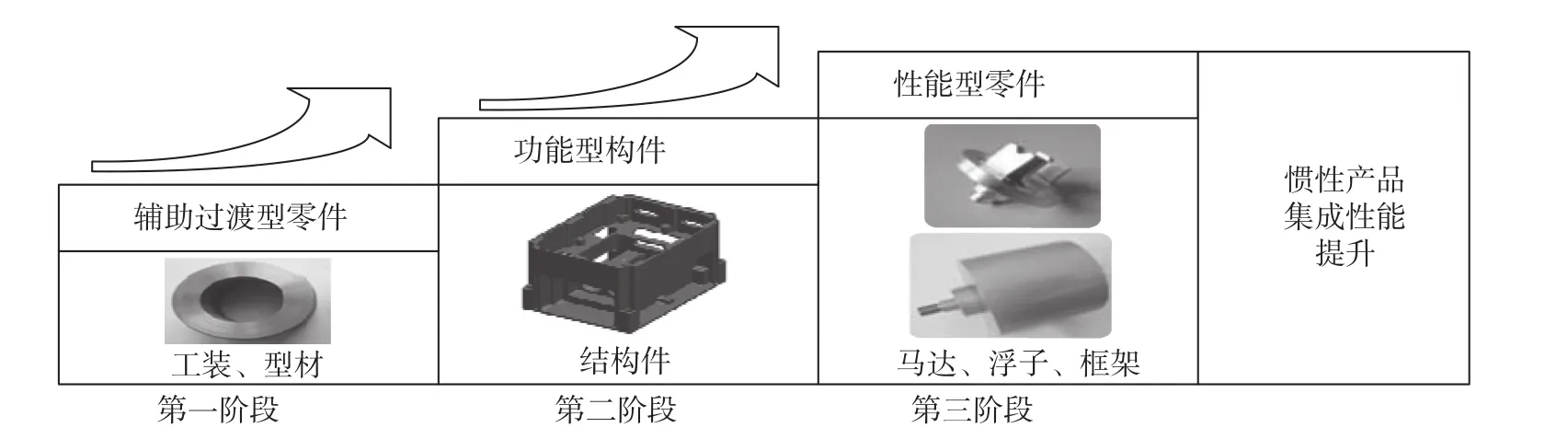

在智能制造的大背景下,三维增材制造技术将与物联网、大数据、机器人等先进技术充分融合成为智能数字制造平台,具有广阔发展前景。随着高科技的发展,导航技术也在不断发展,打击精度日益提高,对惯性器件的性能、精度、轻量化、小型化等提出了更为苛刻的要求,因此需要通过更为复杂的微小结构、高度集成、新型材料等措施来满足要求。但是增材制造在精密惯性产品制造的应用仍处于初级阶段,亟需寻求切入点,以特种材料与结构惯性产品集成性能的提升为目标,面向未来,实现跨越式的发展,如图5所示。

图5 增材制造技术在惯性领域的发展阶段Fig.5 Stage of development in inertial field by additive manufacturing

3.1增材制造在惯性器件应用上的价值

(1)彻底颠覆精密惯性技术产品的研究设计理念

数字化虚拟和网络只是简便了设计方法,但基于传统制造的模式设计理念并没有改变,而增材制造能够实现材料、结构、功能、工艺一体化设计。增材制造技术不必囿于加工工艺限制,变工艺优先为产品功能优先。设计人员可快速完成样件生产,省去传统多次实物迭代和不得已牺牲功能适应工艺的代价,实现了从“设计到设备”的研制流程变革,大幅缩短了研制周期,如图6所示。

图6 增材制造技术给产品设计带来了革命性的提升Fig.6 Promotion of inertial devices design by additive manufacturing

基于增材制造的独特能力,典型产品的优化设计可以由多个零件的大量胶结、焊接、螺纹配合等方式连接特点,进行基于装配的集成组合设计,可以减少零件数量,避免零件装配误差,提高产品可靠性。对惯性产品结构件在保证性能强度的前提下开展中空结构设计,对于优化产品结构、减小质量和体积具有重要意义。此外,增材制造技术为网格筋状等仿生结构加工提供了手段,导线可从金属筋状结构中穿行,结构件同时实现支撑走线双功能;同时增材技术也为惯性产品结构的等刚度、等转动惯量、热膨胀系数匹配设计等提供了手段。

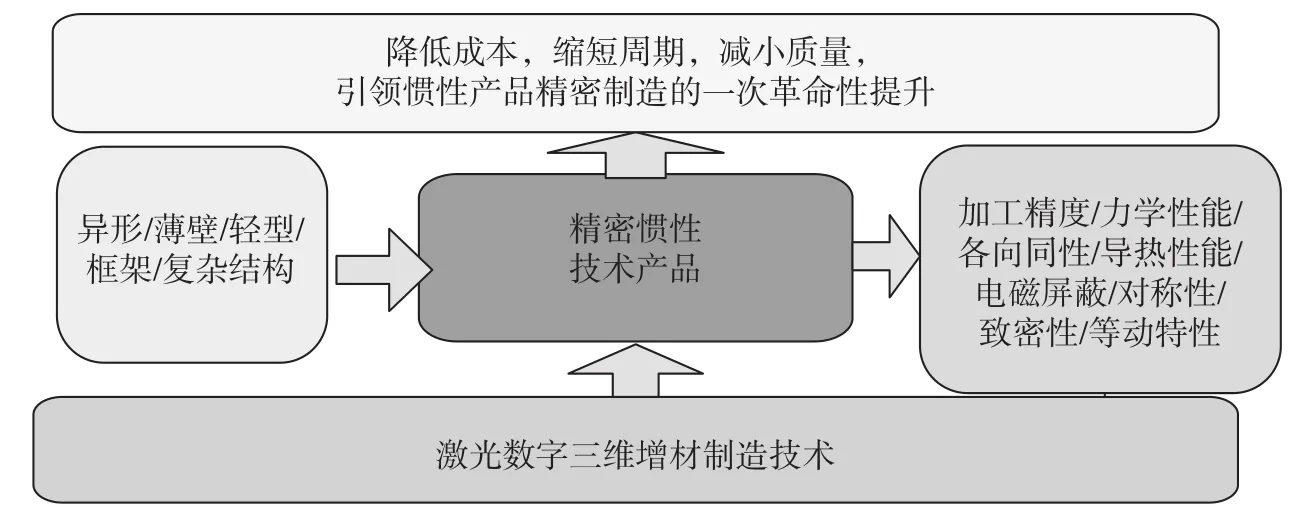

(2)解决惯性产品异形、薄壁等结构零件制造难题

惯性技术产品的结构应用功能决定了异型/薄壁/轻型/框架/复杂结构是其通用特点,而在这些结构形式下要保证其力学性能/各向同性/导热性能/电磁屏蔽/对称性/致密性/等动特性,传统制造过程摆脱不了模具、专用工具和夹具的约束,由此使精密惯性技术产品制造成为国防制造业的难点与精密制造的标志。如图7所示,数字三维增材制造技术的应用必将改善制造模式,提高产品精度和性能,降低产品研制成本,缩短研制周期,提高零件的综合性能。

图7 增材制造在惯性精密制造的意义Fig.7 The value of additive manufacturing

(3)解决特种金属材料零件粉末冶金的不足

惯性器件使用特种金属材料取代铝合金,是公认保证精密惯性技术产品性能精度的最佳选择。但是,特种金属材料采用热等静压工艺制备,加工过程需要严格的防护,国内合格供应商唯一,周期、价格和非标定制要求难以满足产品生产的需求;而且特种金属材料脆性很大,机械加工过程中易出现崩碎和表层微裂纹、微应力集中等问题,制造难度大,加工精度难以保证,零件报废率高,合格率低。研究特种材料的增材制造工艺,可以实现复杂结构零件的精进成形加工技术的革命性提高,减少甚至取代机械加工工序,大幅缩短产品的生产周期。

(4)实现特种精密结构体结构—功能嵌入式制造

加温、温度敏感、温度控制和磁屏蔽、电屏蔽是精密惯性技术产品性能精度保证的必要条件。利用数字三维增材制造技术在惯性金属产品本体构件上直接成形加热元件、温度敏感和控制元器件,实现磁屏蔽、电屏蔽功能,可在提高温控精度、电磁屏蔽精度的同时,提升与本体结构的结合度,避免飞线、元件贴装工艺离散性和可靠性问题,实现更灵敏、更准确的测量、反应和控制以及系统内部温度和力学、电磁场等效应特性。

3.2增材制造在惯性器件应用面临的问题

1)设计理念的变革践行缓慢。增材制造技术不是单纯的制造技术,设计创新作用尤为重要。要持续开展基于增材制造的设计研究,激发创造力,坚持设计与制造的协同发展,共同发挥增材制造的独特作用和潜力。

2)增材制造技术的适应性研究不足。惯性行业通常为高精密的机电一体化产品,对部分关键零部件的加工精度和尺寸稳定性具有严苛的要求。因此,在关注零件增材制造成形精度的控制问题的同时开展加工零件的尺寸长期稳定性研究,将很大程度上决定增材制造技术在惯性领域的应用前景。

3)相关应用考核与测试条件不够。增材制造技术作为一项新兴工艺技术,存在工艺成熟度不高、个性化强等问题,因此要充分开展工程验证研究,分别考核材料和工艺属性、结构与功能极端性能、产品有效性测试与评估,目前试验、测试条件还欠缺。

4)对精密惯性技术产品功能结构仿生化研究不够。应用增材制造技术在惯性产品制造中,必须从系统功能进行分解,系统全面认知、统筹策划尚待深入研究[6-8]。

4 增材制造技术在精密惯性技术产品制造中的应用思考

4.1精密惯性产品制造的特点与增材制造特点交叉融合

惯性产品结构中包含大量薄壁、框架、复杂异形结构,加工流程非常复杂、周期很长、加工精度难以保证,在装配过程中存在大量精密的形位关系要求,占用了大比例研制生产周期。而增材制造技术是一种低成本、快速、高效、数字化的先进制造技术,其具有三要素、六大特点和四大优势,且可以解决惯性技术产品制造中的5种特殊制造。但是,三维数字增材制造是一门新兴制造技术,在精密惯性产品中应用增材制造技术,既要“热融合”紧跟先进制造技术发展,又要“冷思考”从设计、工艺、功能、高精度、高稳定性等方面系统地冷静分析。以惯性技术产品特点为依据,以精密制造为核心,以结构功能一体化、金塑复合一体化、轻质匹配一体化和制造性能一体化为目标快速启动以点突破,逐步展开,形成态势,独树一帜。

4.2以点突破、借力展开,形成态势,沉淀惯性技术产品增材制造经验

在惯性技术产品中,为实现产品特性,薄壁、框架、异型等复杂结构零件广泛应用。例如:惯性观瞄吊舱的舱体结构根据几何结构大小和要求分别采用有机塑料和铝合金增材制造,成本、效率、合格率、性能、质量均得到大幅度的提高。外罩产品是典型的薄壁结构件,对材料致密度要求高,且具有多个风扇安装窗口和多条散热流道,采用基于增材制造的理想化设计改进,制成新一代优化产品,对提升产品性能起到很好的作用,加工周期由4个月缩短为1个月,且零件性能与锻件相当,如图8所示。轻量化设计制造方面,完成了部分典型产品结构件的轻量化设计和制造,零件减重1/3。综上所述,可以明显看到增材制造效果和价值。

图8 外罩产品模型图Fig.8 The model of cover

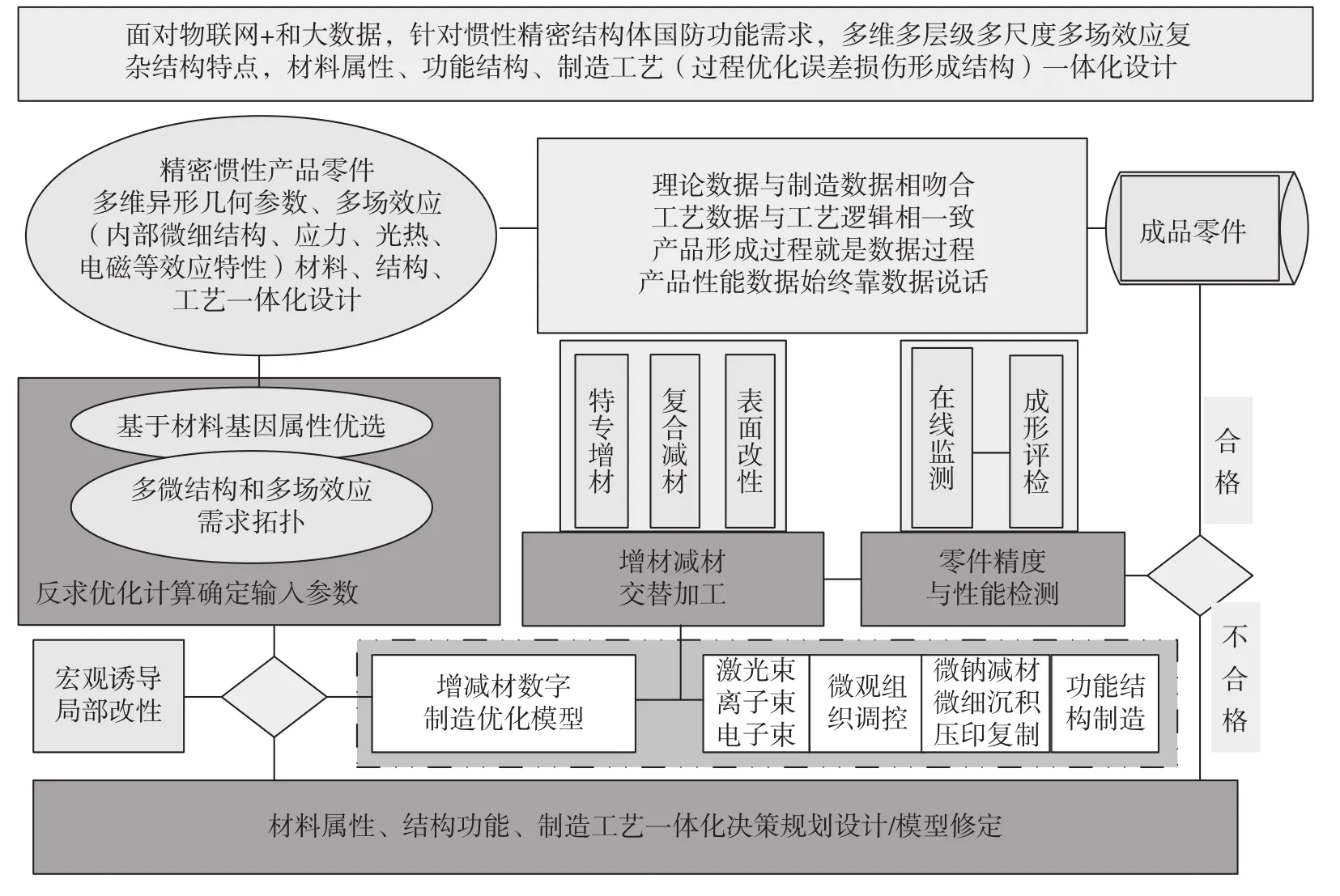

4.3把握机遇、系统策划,尽快完成增材制造在惯性行业的应用突破

增材制造在航天制造尤其是惯性产品制造的应用才刚刚起步,应结合惯性器件关键结构件对加工精度、尺寸长期稳定性的高要求,尽快组织国内优势单位组成产学研用相结合的研发团队,针对性地开展增材制造精密构件的技术基础研究以及该技术在惯性器件关键结构件的应用研究,尽快取得技术突破,实现材料性能结构功能工艺制造一体化设计,如图9所示。

图9 一体化设计逻辑图Fig.9 The logic of integrative design

面对物联网+和大数据,针对惯性精密结构体的国防功能需求,多维多层级多尺度多场效应的复杂结构特点,提升材料属性、功能结构、制造工艺一体化设计理念思维、方法技术,为该技术的实际应用奠定基础。

5 结论

以惯性技术产品为代表的典型精密结构体已经成为国防及国民经济建设各行业中运动信息感知测量的核心,是国防和国民经济发展的高技术新兴战略产业。历史赋予惯性技术精密制造光荣而艰巨的使命和责任。一代先进制造技术,必将复兴一代产业,必然孕育一代高新技术国防装备。先进的增材制造技术在精密惯性技术制造中的应用,必然推动一代精密超精密制造进步,支撑一代先进惯性技术型号产品的革命复兴。顺应新兴战略产业发展大潮,遵循精密超精密制造客观科学规律,深刻剖析产业深层次技术矛盾问题,正视信息化快速发展和精密制造内在关系。有效抓住国家推进制造业升级改造的有利契机,积极推进精密惯性技术产品制造的高端化、智能化、绿色化、服务化进步和革命性转化,创造我国惯性技术精密超精密制造技术新辉煌。

[1]廖世宾,赵春柳,徐志强,等.智能化与精密超精密制造[J].导航与控制,2015,14(1):2-7. LIAO Shi-bin,ZHAO Chun-liu,XU Zhi-qiang,et al.Intelligent manufacturing along with precision and ultra precision machining[J].Navigation and Control,2015,14(1):2-7.

[2]王向明,苏亚东,吴斌.增材技术在飞机结构研制中的应用[J].航空制造技术,2014(22):16-20. WANG Xiang-ming,SU Ya-dong,WU Bin.Application of additive manufacturing technology on aircraft structure development[J].Aeronautical Manufacturing Technology,2014(22):16-20.

[3]Gibson I,Rosen D W,Stucker B.Additive manufacturing technologies[M].NewYork,SpringerScienceand Business Media,2009.

[4]董鹏,陈济轮.国外选区激光熔化成形技术在航空航天领域应用现状[J].航天制造技术,2014(1):1-5. DONG Peng,CHEN Ji-lun.Current status of selective laser melting for aerospace applications abroad[J].Aerospace Manufacturing Technology,2014(1):1-5.

[5]蔡志祥.微笔激光复合直写厚膜传感器的关键技术研究[D].华中科技大学,2009. CAI Zhi-xiang.Study on the key technique of thick film sensor fabrication by micropen-laser hybrid direct writing technique[D].Huazhong University of Seience&Teehnology,2009.

[6]李瑞迪.金属粉末选择性激光熔化成形的关键基础问题研究[D].华中科技大学,2010. LI Rui-di.Research on the key basic issues in selective laser melting of metallic powder[D].Huazhong University of Seience&Teehnology,2010.

[7]王华明.高性能大型金属构件激光增材制造:若干材料基础问题[J].航空学报,2014,35(10):2690-2698. WANG Hua-ming.Materials'fundamental issues of laser additive manufacturing for high-performance large metallic components[J].Acta Aeronautica et Astronautica Sinica,2014,35(10):2690-2698.

[8]林鑫,黄卫东.高性能金属构件的激光增材制造[J].中国科学:信息科学,2015,45(9):1111-1126. LIN Xin,HUANG Wei-dong.Laser additive manufacturing of high-performance metal components[J].Scientia Sinica(Informationis),2015,45(9):1111-1126.

Research on Additive Manufacturing and Precision Inertial Devices Manufacturing

YUAN Yuan,ZHANG Lu,TANG Zhao-fang,XU Zhi-qiang,LIU Jun-li

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

Inertial technology has become one of the key technologies for the measurement and sensitivity of the motion information in the national defense and economic construction.And mechanical fabrication is the largest bottleneck that affects the sensitivity and efficiency promotion of the inertial devices.In recent years,additive manufacturing(3D printing technique)with the typical digital fabrication,have overthrew the traditional manufacturing techniques and brought revolutionary progress from the material choices to the construction design for the whole manufacturing field.In this paper,we will introduce the basic concept of 3D printing technique and its developing status in china and abroad firstly,and then discuss the possibility of its application in the inertial device production as well as the potential industrial values by the additive manufacturing.We appeal more scientists and engineers to join the team to take use of the 3D printing technique in inertial device manufacturing so as to promote the quality and performances of the inertial devices more effectively.

inertial technology;additive manufacturing;precision construction component;optimum design

U666.1

A

1674-5558(2016)07-01295

10.3969/j.issn.1674-5558.2016.05.003

袁媛,女,硕士,高级工程师,研究方向为增材制造。

2016-07-26