一种空心杯直流测速发电机的设计分析与方案改进

2016-11-03才小士郝永勤肖跃华

杨 通,才小士,郝永勤,肖跃华

(北京航天控制仪器研究所,北京100039)

一种空心杯直流测速发电机的设计分析与方案改进

杨通,才小士,郝永勤,肖跃华

(北京航天控制仪器研究所,北京100039)

空心杯绕组是空心杯直流测速发电机的核心组件,由于原样机绕组匝数多、线径细,现有绕线设备无法进行绕制,为了从工艺上实现绕线设备的利用,加速研制进度,在保证空心杯直流测速发电机输出特性不变的前提下,通过建立二维场路耦合有限元模型,对原方案进行结构尺寸和绕组参数改进,计算并比较了原方案和改进方案的磁场分布、输出电压和输出斜率、峰峰值纹波系数,分析了电刷安装偏移的影响,通过对输出特性进行测试,证明了有限元计算方法的正确性,改进方案的性能指标与原方案一致,满足设计指标的要求。

直流测速发电机;空心杯转子;设计分析;有限元法

0 引言

直流测速发电机是一种检测机械转速的传感器,其转轴与被测机械对象同轴连接,产生并输出一个与转速成正比的直流电压信号[1]。传统测速发电机的转子由开有齿槽的铁心和嵌入其中的电枢绕组构成,而空心杯测速发电机为双定子结构,外定子和内定子分别为铁轭和磁钢,中间旋转部分仅为轻薄的杯形绕组,这种结构特点使测速发电机具有如下优点[2-3]:

1)没有齿槽转矩,运行平稳,振动和噪声小;

2)没有铁耗,发热小,效率高;

3)结构紧凑,转子转动惯量小,可高速运行,动态性能好;

4)电感小,电刷换向火花小,寿命长,电磁干扰小。

因此,空心杯直流测速发电机多应用于伺服控制系统、工业机器人、航空航天、机械工具等领域模拟控制电路的速度反馈系统中。本文所研究的空心杯直流测速发电机用于伺服驱动系统中,目前采用国外产品,为了提高系统的国产化率,需要尽快研制并生产出符合性能指标要求的样机。通过市场调研发现,空心杯绕组是直流测速发电机的核心组件,由于其生产工艺复杂,生产自动化程度远不如铁心电动机,导致其生产成本高、劳动力成本高,而且对操作者的技能水平要求高,给产品批产带来很多困难和限制。特别在样机试制阶段,不但需要考虑设计性能是否满足要求,还必须从工艺技术、研制周期和费用、加工企业开发意愿等方面综合考虑空心杯绕组加工是否合理可行。通过分析发现,国外样机具有杯体小、匝数多、线径细的特点,绕制难度大,现有绕线设备无法实现该空心杯绕组的绕制,为了确保样机按时交付,必须在保证输出特性不变的前提下,通过重新设计和方案改进,使现有绕线设备能够完成绕制,加速研制进度。

本文以空心杯直流测速发电机的输出特性为设计目标,分析了电枢绕组总导体数和每极磁通量两个设计变量对输出斜率的影响,使用ANSYS电磁场有限元软件,提出了一种二维场路耦合模型,能够对空心杯测速发电机的磁场分布、输出特性和输出斜率、峰峰值纹波系数、电刷安装偏移的影响等进行预测,通过仿真分析对原样机方案进行改进,改进方案绕组具有杯体大、匝数少、线径粗的特点,便于绕制和成形。最后,对样机输出特性进行测试,验证了有限元计算的准确性,通过比较,改进方案的电磁特性指标与原方案一致,满足设计指标要求。

1 方案改进思路和方法

测速发电机输出电压Ua和转速n的关系称为输出特性,即Ua=f(n)。根据直流电机理论,测速发电机带负载后,其输出特性为:

式中,p为极对数、Na为电枢绕组总导体数、Φ为每极磁通量,a为并联支路对数、Ra为电枢绕组电阻、RL为测速发电机的负载电阻。

由式(1)可见,当不考虑电枢反应,且认为Φ、Ra和RL都不变时,输出特性为线性关系,其输出斜率为常数。

根据设计任务的要求,原样机输出斜率为(0.52V/1000(r/min))±15%,空心杯绕组杯体直径17.4mm,长度11mm,总导体数868匝,线径仅为0.063mm。而现有绕线设备所能加工的最小杯体直径为20mm,最短长度25mm,线径大于0.23mm,均无法满足原方案绕制的要求。因此,必须从测速机设计原理出发,在输出特性不变的前提下,使用现有绕线设备进行空心杯绕组绕制,以缩短样机试制周期。

通常,测速发电机在使用时,RL>>Ra,采用一对极单叠绕组时,p=a=1,因此,根据式(1),输出斜率Ua/n仅与电枢绕组总导体数Na和每极磁通量Φ的乘积成正比,为了达到所需的输出斜率(如0.52V/1000(r/min)),只要使Na和Φ的乘积不变即可。从设计上,Na由杯体直径、线径、匝数等确定,Φ由永磁体牌号、直径、长度等确定。因此,通过合理选取参数,能够设计出大杯体的改进方案,使其Na和Φ的乘积与小杯体原方案相等,从而保证输出斜率也相同。

根据上述设计准则,对原方案进行了改进,改进样机杯体直径为21.6mm,长度28mm,总导体数322匝,线径0.25mm,均符合绕线设备的绕制要求。表1比较了原方案和改进方案的结构尺寸。然而,需要注意到,虽然改进方案的Na减少,线径增加,但Φ需要增加,这是以增加永磁体长度和杯体长度作为代价的,原方案和改进方案的Φ分别为3.75×10-5Wb和1.05×10-4Wb。

表1 空心杯直流测速发电机结构尺寸比较Table 1 Dimension comparison for two DC tachogeneratorsmm

2 有限元法分析与计算

在方案改进过程中,电磁场有限元仿真发挥了巨大的作用,计算结果快捷直观地反映了测速机的输出特性和磁场分布情况,对设计优化作用显著[4-5]。空心杯直流测速发电机的结构具有高度的一致性,其电磁设计流程基本上可以固化,不同的地方,如极对数、绕组参数、结构参数等可方便地通过参数化来修改和优化,其设计流程,可定制为全自动化的设计流程[6]。

由于空心杯绕组为三维菱形斜绕组[7],需进行耗时的三维电磁场计算,但可以证明,在产生相同电动势的前提下,轴向长度为l的空心杯斜绕组可等效为轴向长度为的直绕组。此外,与铁心电机不同,空心杯绕组没有端部绕组,因此,为了减少计算时间和资源,可通过二维瞬态场对空心杯测速发电机进行场路耦合仿真。根据麦克斯韦方程组,在二维瞬态场中,用矢量磁位Az所表达的磁场方程为[8]:

式中,ν为磁阻率,J0为源电流密度,σ为电导率,Jm为永磁体的等效电流密度。

直流发电机的电路方程为:

式中,U为输出电压,Ia为电枢电流。

磁通量Φ可以通过Az表达为:

因此,通过Az可将磁场方程和电路方程连接在一起,进行场路耦合计算。

本文通过电磁场仿真软件ANSYS Maxwell和Maxwell Circuit Editor,对表1给出的两种方案的空心杯直流测速发电机进行仿真计算。在结构上,永磁体位于内定子,内外定子均有提供磁路的铁轭,空心杯绕组在内外定子之间转动,形成内外两个气隙,绕组通过换向器和电刷输出直流电压信号,其二维有限元模型和电路模型如图1所示。

图1 空心杯直流测速发电机仿真模型Fig.1 Circuit-coupled finite element model of DC tachogenerator

内外定子铁轭采用电工纯铁DT4C,在材料特性中赋予其BH曲线,在原方案中,给出铝镍钴5的退磁曲线;在改进方案中,使用钐钴磁钢28H,需要赋予剩磁和矫顽力属性,绕组为自粘漆包铜线,其他非导磁区域均设置为空气。边界条件中,设置机壳外圆边界线的矢量磁位A=0。

空心杯绕组采用单叠双层菱形绕组,换向器片数K=7,其绕组展开如图2所示。根据第1节距设置7个元件单元Coil1~Coil7的分布和匝数。当元件轴线与主极轴线重合时,该元件所接两换向片之间的中心线便是换向器上的几何中性线。由于换向器上的几何中性线总是与主极轴线重合,因此,电刷也就应放置在主极轴线下的换向片上,通过设置转子的初始角度可使元件单元Coil1的轴线与磁钢轴线一致。

在仿真初始时刻,正极电刷中心线与Coil1轴线重合,因此,换向片1滞后正极电刷半个换向片跨距,即滞后负极电刷依此类推,分别设置其余换向片滞后正极和负极电刷的角度。

在电路模型中,需设置每个元件所在支路的元件电阻,统一设置电刷和换向器的接触电阻,以及电刷和换向片的角度宽度、周期等。测速发电机的负载电阻取3.46kΩ,或可根据实际工况确定,但不应小于设计指标中的最小负载电阻。

在运动条件设置中,转速为1000r/min,使转子旋转1周,求解终止时间为60ms,每个换向片跨距设置20个节点,即求解时间步长约为0.214ms,非线性迭代残差为0.0001。

图2 空心杯绕组展开图Fig.2 Winding layout of DC tachogenerator

3 仿真分析和试验结果

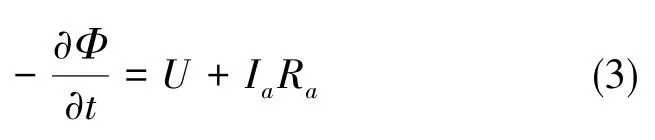

通过上述设置对模型进行求解,通过后处理可以得到各场量的变化情况。图3所示为测速发电机的磁力线和磁通密度分布,永磁体产生的磁场在空间静止,图中,磁通密度颜色条的范围为0T~2.2T,由图3可知,改进方案中,外定子铁轭中的磁场更饱和一些。

图3 测速机磁力线和磁通密度分布Fig.3 Distribution of the flux line and magnetic flux density of DC tachogenerator

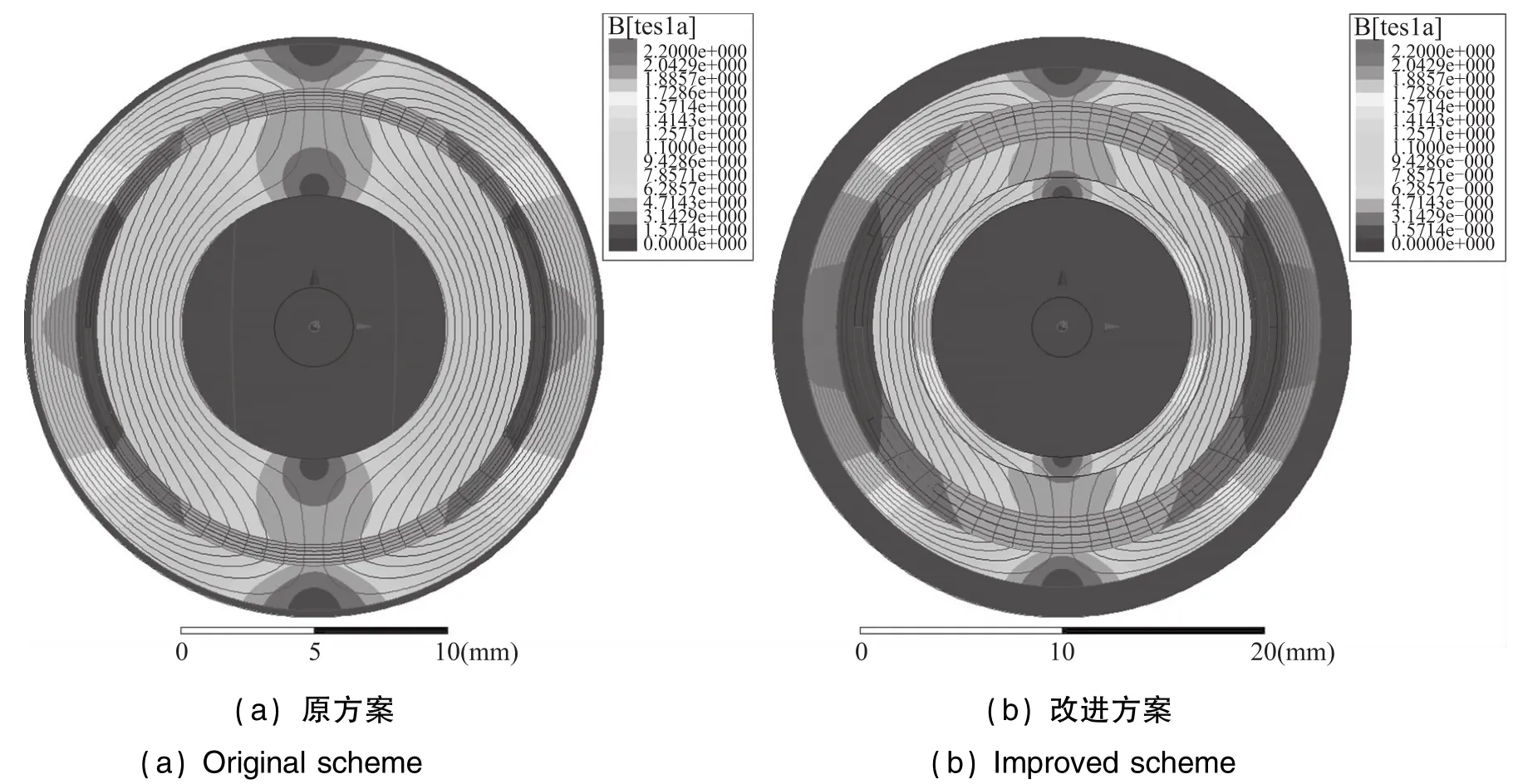

外定子和内定子铁轭提供了磁通路径,为了预测轭宽对输出电压的影响,分别以外定子和内定子轭宽为变量进行参数化分析。图4所示为输出电压随定子轭宽的变化,由图4可知,对于内定子,当轭宽小于1mm时,输出电压随轭宽的增加而增加,但变化不大,但轭宽大于1mm后,输出电压基本不随轭宽的变化而变化;对于外定子,轭宽对输出电压的影响较大,当轭宽小于2.5mm时,输出电压随轭宽的增加而显著增加,因此,在满足定子外径约束的前提下,通过改变外定子轭宽,能够调整输出电压。根据参数化分析的结果,改进方案外定子和内定子轭宽的设计值分别为1.7mm和1mm。

图4 输出电压与定子轭宽的关系Fig.4 Variations of the output voltage with the stator yoke width

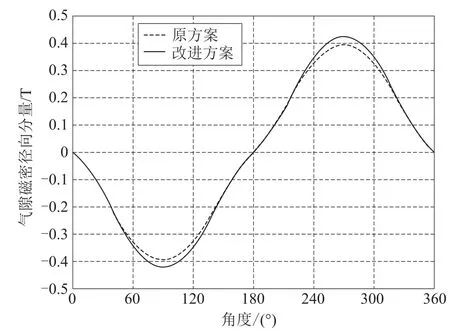

图5所示为气隙磁密径向分量的波形,当永磁体平行充磁时,气隙磁密沿空间的分布近似于正弦。将气隙磁密波形进行傅里叶分解,得到其谐波成分如图6所示。由图6可知,气隙磁密仅包含基波、3次谐波和5次谐波,原方案基波幅值为0.37T,改进方案基波幅值为0.39T,与原方案基本相同。

图5 气隙磁密径向分量波形Fig.5 Waveform of radial component of the airgap flux density

图6 气隙磁密径向分量傅里叶分解Fig.6 Fourier decomposition of radial component of the airgap flux density

图7比较了1000r/min时,两种方案下,元件单元Coil1的磁链和感应电压随时间的变化。由图7可知,感应电压为交流电压,元件Coil2~Coil7的感应电压波形相同,但相位不同,通过电刷和换向器的作用,将所有元件的感应电压换向并叠加,可得测速机脉动的直流输出电压。

图7 元件Coil1的磁链和感应电压随时间的变化(转速1000r/min)Fig.7 Variations of flux linkage and induced voltage in Coil1(1000r/min)

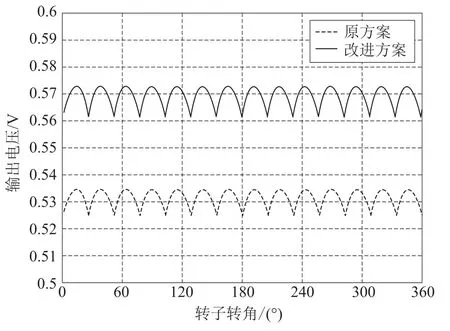

图8所示为1000r/min时,原方案和改进方案输出电压随时间的变化,由图8可知,输出电压和电流均为脉动的直流量,原方案和改进方案的输出直流电压平均值分别为0.53V和0.57V。由于换向器片数K=7,因此,转子旋转1周时,电压和电流的脉动数为2K=14,峰峰值纹波系数(峰峰值与平均值之比)分别为1.8%和2.1%。通常,引起电压脉动的因素很多,如测速机本身的固有结构、元件及换向器片数、气隙均匀度、加工尺寸误差、铁心材料导磁的方向性等,在本文仿真模型中,电压脉动仅体现了测速机转速变化、换向片个数和换向点的影响。

图8 测速发电机输出电压随时间的变化(转速1000r/min)Fig.8 Variations of the output voltage with the time(1000r/min)

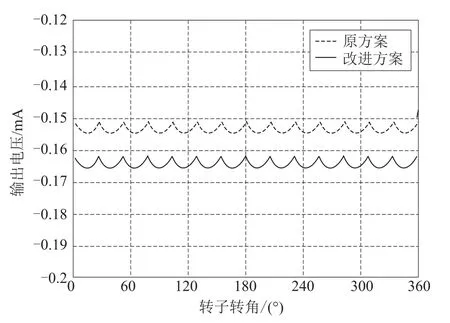

图9所示为1000r/min时,原方案和改进方案输出电流随时间的变化,按照电动机惯例,输出电流为负值,由图9可知,由于负载电阻远大于电枢绕组电阻,因此输出电流较小,测速机近似为空载运行工况。

图9 测速发电机输出电流随时间的变化(转速1000r/min)Fig.9 Variations of the output current with the time(1000r/min)

图10比较了电刷从几何中性线偏移一个角度后的输出电压波形,由图10可知,无论电刷顺电枢转向偏移还是逆电枢转向偏移,脉动电压均明显增大,输出电压平均值下降,偏移角度越大,电压脉动越大,平均值越小。当电刷顺电枢转向偏移时,直轴电枢磁场起去磁作用,反之则起助磁作用。因此,在装配电刷时,可根据输出电压的波形和平均值判断电刷安装位置是否正确。

图10 改进方案中电刷偏移对输出电压的影响(转速1000r/min)Fig.10 Influence of the brush shift on the output voltage in the improved scheme(1000r/min)

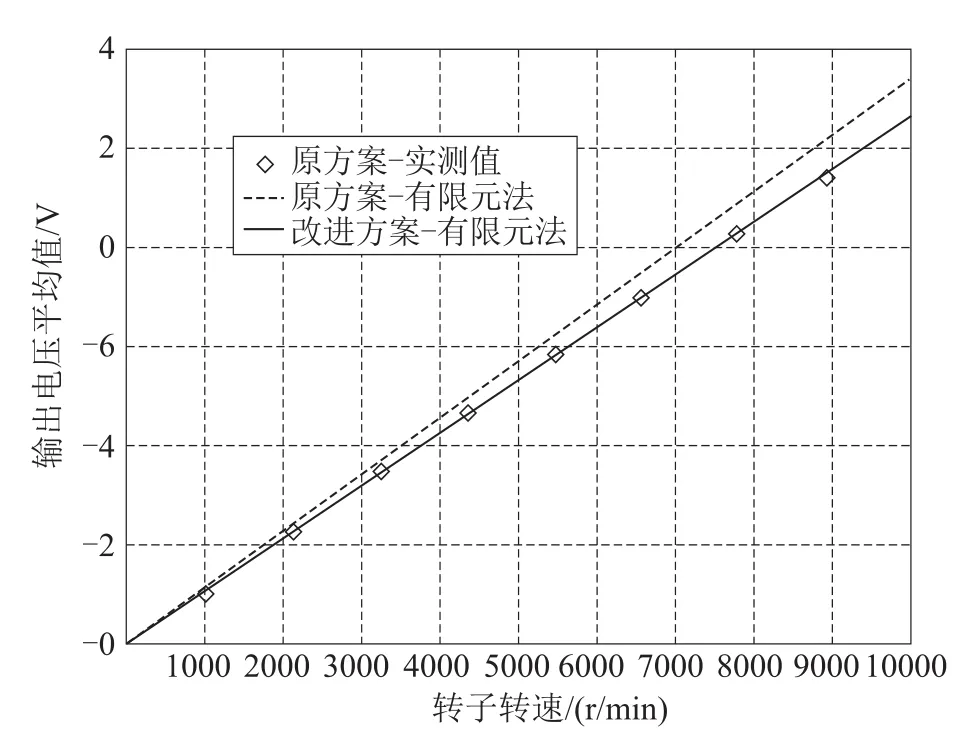

图11给出了改进方案中,在不同转速下,输出电压随时间变化的波形,由图11可知,输出电压随转速的增加而增大,脉动电压峰峰值也增大,但峰峰值纹波系数不变。对原方案样机的输出特性进行了测试,图12比较了输出特性有限元法计算值和实测值,由图12可知,有限元法计算值与实测值相同,其输出斜率为0.53V/1000(r/min)。改进方案输出特性的线性度较好,输出斜率为0.57V/1000(r/min),比原方案略大,满足设计指标要求。图13给出了原方案样机输出电压波形实测值。

图11 改进方案不同转速下的输出电压随时间的变化Fig.11 The variations of the output voltage with the time at different speed

图12 输出特性有限元法计算值和实测值的比较Fig.12 The output characteristics of the finite element calculations and the test results

图13 原方案样机输出电压波形实测值Fig.13 The test waveform of the output voltage

4 结论

本文以输出特性和输出斜率为设计目标,以电枢绕组总导体数和每极磁通量的乘积不变为原则,对绕组杯体小、匝数多、线径细的原样机进行结构尺寸和绕组参数改进,改进方案具有绕组杯体大、匝数少、线径粗的特点,能够充分利用现有绕线设备进行绕制,加速了研制进度。使用ANSYS电磁场有限元软件,建立了空心杯直流测速发电机二维场路耦合仿真模型,对两种方案的磁场分布、输出特性和输出斜率、峰峰值纹波系数等进行了计算,原样机输出特性测试结果表明,有限元计算值与试验值完全相同,改进方案的性能指标与原方案基本一致,能够满足设计指标的要求。在样机试制之前,通过本文所提出的有限元计算方法,能够直观地对设计方案进行准确的预测和评估,减少了开发周期和成本,为空心杯直流测速发电机结构设计和性能优化提供了一种可靠的方法。同样,由于空心杯伺服电动机和测速发电机的结构和工作原理相同,仅是机电能量转换的两种状态,因此,本文提出的仿真方法同样适用于空心杯伺服电动机的设计。

[1]程明.微特电机及系统[M].北京:中国电力出版社,2008. CHENG Ming.Micromotor and its system[M].Beijing: China Electric Power Press,2008.

[2]Kafader U.The selection of high-precision microdrives[M].Maxon Academy,Sachseln,2006.

[3]Stemme O.Principles and properties of highly dynamic DC miniature motors[M].Maxon Motor,Sachseln,1994.

[4]姚永庆.水平井牵引机器人空心杯直流伺服电动机的研究[D].哈尔滨工业大学,2006. YAO Yong-qing.The research of coreless DC motors for traction robot in horizontal well[D].Harbin Institute of Technology,2006.

[5]赵阳,曹喜滨,邵成勋.一种杯形转子永磁电机的电磁场分析[J].自动化技术与应用,1999,18(3):31-33. ZHAO Yang,CAO Xi-bin,SHAO Cheng-xun.Analysis of electromagnetic field of a cup-shaped permanent magnet rotor[J].Techniques of Automation and Applications,1999,18(3):31-33.[6]雷华,谭洪涛,郑铮,等.ANSYS电机设计解决方案项目建议书[R].ANSYS中国,2015. LEI Hua,TAN Hong-tao,ZHENG Zheng,et al.ANSYS motor designsolutionprojectproposal[R].ANSYS China,2015.

[7]Jacek F.Gieras.Permanent magnet motor technology,design and applications(3rd)[M].CRC Press,2010.

[8]Dutta R.A segmented interior permanent magnet synchronous machine with wide field-weakening range[D].University of New South Wales,2007.

Design Analysis and Scheme Improvement of DC Tachogenerator with Hollow Cup Rotor

YANG Tong,CAI Xiao-shi,HAO Yong-qin,XIAO Yue-hua

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

The hollow cup windings are the key component of DC tachogenerator with hollow cup rotor,since the original prototype windings are featured with more coil turns and thinner wire gauge,the existed winding equipments are incapable of winding the hollow cup rotor.To fully make use of such existed winding equipments,and to accelerate the development progress,on the basis of making the output characteristics of the improved design scheme the same as that of the original one,a circuit-coupled 2D finite element model is proposed for use in the dimension and winding improvement of the original prototype.The field distribution,the output voltage and its slope,the peak-to-peak ripple coefficient of the original scheme are calculated and compared with the improved one,which designed with large hollow cup rotor.The effect of brush shift is also analyzed.The finite element calculation has been validated by experimental results on the prototype,the performances of the improved scheme are identical to the original one and meets the requirement of the proposed specifications.

DC tachogenerator;hollow cup rotor;design analysis;finite element method

TM33

A

1674-5558(2016)03-01158

10.3969/j.issn.1674-5558.2016.05.013

杨通,男,博士,工程师,研究方向为电机设计与电磁场数值计算。

2015-05-30