兆瓦级风电叶片静力测试试验台设计与研究

2016-11-03彭思敏

张 蕾,彭思敏

(1.华锐风电科技(集团)股份有限公司,北京100872;2.盐城工学院电气工程学院,盐城224051)

兆瓦级风电叶片静力测试试验台设计与研究

张蕾1,彭思敏2

(1.华锐风电科技(集团)股份有限公司,北京100872;2.盐城工学院电气工程学院,盐城224051)

为了满足兆瓦级风电叶片全尺寸静力加载试验要求,改变传统液压加载出力不精确、响应速度慢等缺点,研究了新型大功率机组叶片电动加载测试试验台。简述了试验台的总体方案设计、叶片载荷计算、加载系统设计及其静力测试试验过程。该试验台测试方案总体上采用拉力闭环控制的方式,使用多轴变频系统和多台变频电机共同组成加载装置。试验过程中通过对对实验叶片进行加载试验。由拉力传感器检测加载的拉力值,并实时的反馈回控制器,进而实现对加载机构的精确控制,保证大柔度叶片连续、平稳、协调加载,使其能完全满足兆瓦级风电叶片全尺寸静力加载试验要求。

风机叶片;静力测试;变频电动加载;闭环控制

0 引言

如今,由于传统能源价格走高和环境污染日益严重,使得风能、太阳能、核能等一些新能源的开发利用成为了世界能源可持续发展的必然方向,风能凭借着清洁、廉价、安全等特点,已经成为最具有商业规模化项目之一。其中,叶片是风力发电机组核心部件之一,其涉及气动设计、载荷计算、材料选择、结构设计等技术。其叶片的质量优劣直接决定了风机能否安全、高效的工作,尤其是随着风电机组的单机容量不断的增加,风机叶片长度也随着不断增加,其制造工艺难度和制造成本也随着增加。如果叶片在机组运行中出现损坏,那么就会给风电厂家和发电业主造成巨大损失,因此叶片质量问题得到越来越多的重视[1]。故对叶片进行全尺寸检测和对叶片设计优化工艺制造改进提供实验数据成为一个研究的热点,一方面用于对叶片的质量和设计进行评估,另一方面为整机分析提供必要的参数,指导机组合理运行。

1 全尺寸叶片测试总体方案设计

超大功率全尺寸叶片检测主要是依据有关标准和技术要求对叶片的振动特性、极限载荷、疲劳破坏等方面进行检测和评估。其中,检测的主要内容包含:叶片基本属性检测(质量分布、刚度分布、各阶固有频率等)、叶片静力载荷、叶片疲劳载荷。静态应变测试的目的就是验证叶片承受极限载荷的能力以及测量叶片在极端载荷下的变形情况,根据国际标准IEC61400-23的规定,极限载荷能力是叶片测试的重要内容之一[2]。

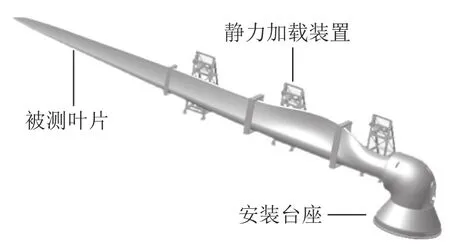

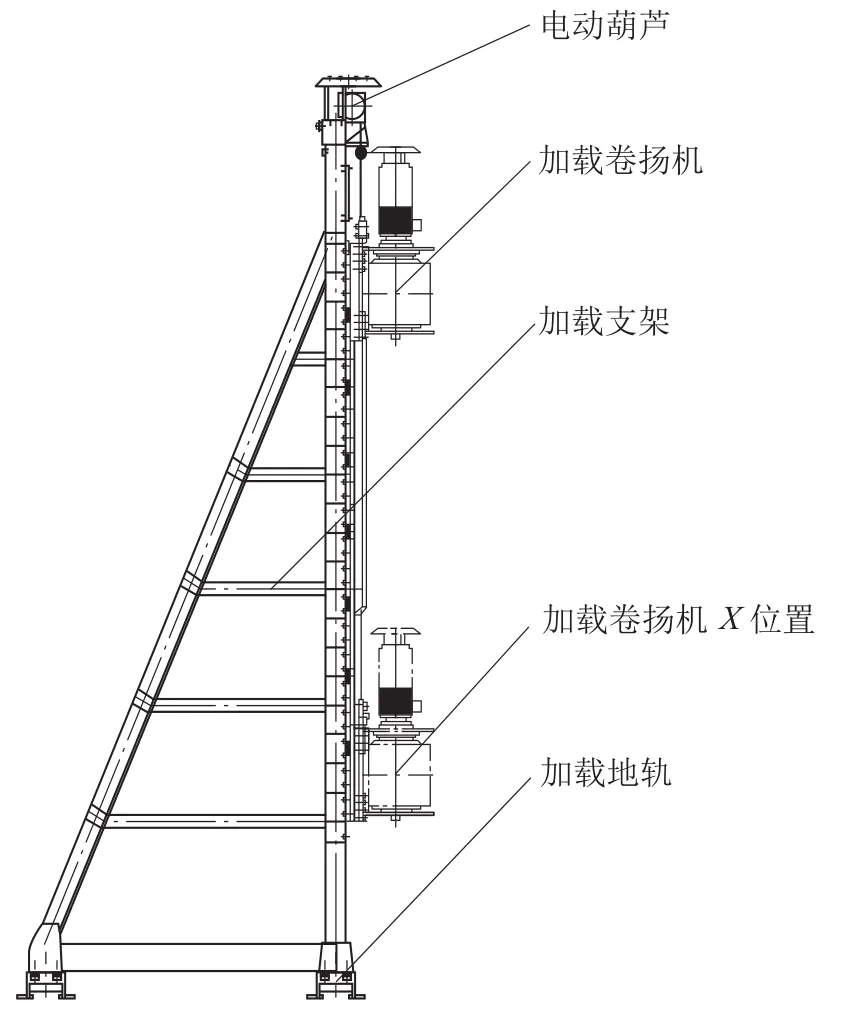

兆瓦级全尺寸叶片加载测试试验台总体设计方案如图1所示,主要由安装底座、静力加载装置、控制系统和被测叶片组成[3-4]。安装底座采用整体铸造的方式,耐磨、耐腐蚀、吸震等综合性能优点,满足叶片试验台模态、静力和疲劳测试;静力加载装置由加载卷扬机、加载支架和上端电动葫芦组成,能实现加载位置动态可调和快速响应的优点,以保证加载力尽可能垂直于被测叶片,不带来附加弯矩;被测叶片通过高强度螺栓连接在安装台座上。控制系统由传感检测系统和加载控制系统组成,采用拉力闭环控制策略,实现对整个系统的监视与控制。

总体方案具有多点动态加载特点,在预定的加载位置和方向上进行最大载荷的加载来测试叶片的强度、刚度及其屈曲稳定性,以及叶尖处的最大位移。用电测法测量叶片在加载工况下的叶片载荷、位移、应变和扭转角,并整理测试数据与理论计算值进行比较,对叶片的性能进行评估。

图1 叶片测试试验台总体方案示意图Fig.1 Schematic diagram of the overall scheme of the blade test platform

2 静力加载叶片载荷计算

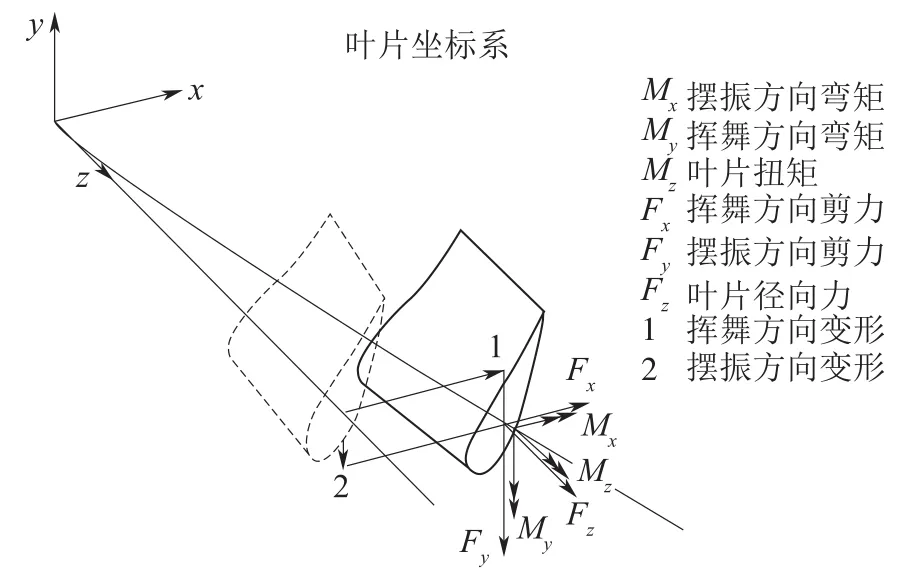

风力发电机组依靠叶片将风的动能部分转化为机械能,叶片是其主要的承载部件。叶片主要承受三种力[5]:气动载荷、惯性载荷和重力载荷。如图2所示,建立了叶片载荷计算坐标系。以叶片延展方向为Z坐标,沿平行于弦长的方向指向翼型尾部为Y坐标,X坐标按右手法则垂直于YZ平面。建模后完成风电机组的性能系数、稳态运行载荷、稳态停机载荷等静态载荷计算,然后对风电机组进行动态载荷计算,包括正常启动、停机、正常发电等情况的载荷计算与分析,最终得出叶片的如下6个受力值:Fx挥舞方向剪力、Fy摆振方向剪力、Fz叶片径向力、Mx摆振方向弯矩、My挥舞方向弯矩及其Mz叶片扭矩。

图2 叶片载荷计算坐标系Fig.2 Coordinate system of blade load calculation

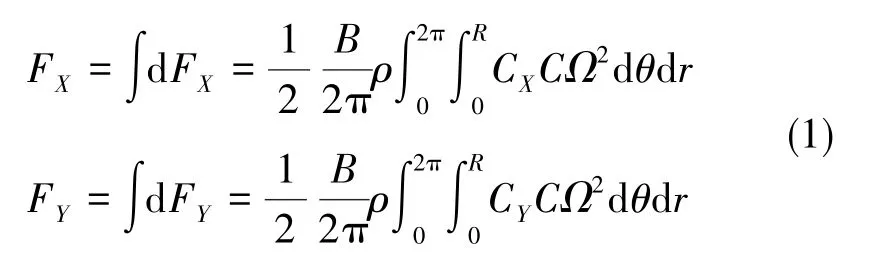

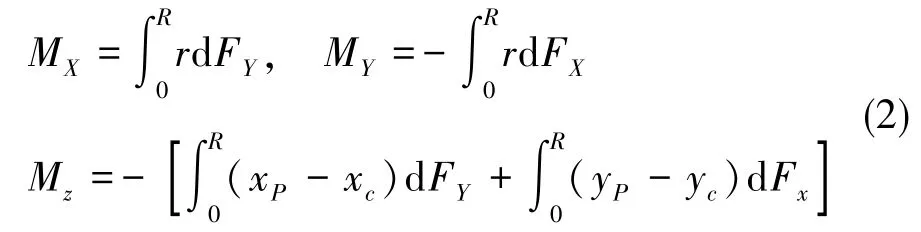

其中叶片气动载荷计算时,综合了动量理论和叶素理论,考虑了叶尖损失、叶栅效应和间隙修正等因素的影响,根据此理论可以得出叶片挥舞方向和摆振方向的剪力的计算:

式中,ρ为空气密度,Ω为风轮角速度,B为风轮叶片数,C为弦长,r为剖面半径,θ为风轮转动方位角,CX、CY为惯性坐标下的升阻力系数。

根据计算的叶片挥舞方向和摆振方向的剪力推算叶片根部的挥舞力矩、摆振力矩和扭转力矩分别为:

式中,ρ为翼型压力中心,C为扭转中心。

最终再根据计算的叶片载荷值和加载点的位置将载荷弯矩进行折算转化到每个加载点上的拉力值进行加载试验。

3 全尺寸叶片静力加载系统设计

3.1静力加载装置结构设计

大兆瓦级风电叶片在进行静力加载试验时,要求各个加载点处的加载力能够均匀平滑变化,以尽可能精确地模拟叶片的实际受力状况,这就要求了加载装置结构能在不同的加载工况下都能实现加载力的协调加载。设计了如图3所示,由电动葫芦、加载电动卷扬机、加载支架组成的加载装置结构[3-4]。电动卷扬机可以实现叶片在同一方向、多个不同部位按一定流程加载,速度均匀、缓慢,各点受力均匀,且全程可控,每个加载点配备一只与最大加载力相匹配的拉力传感器。施力台架用地脚螺栓固定于侧拉导轨上,能够方便的移动、转动,台架在承受最大载荷时不能出现破坏、变形等现象,加载点位置在垂直于地面方向可调,以保证试验时拉力的作用线通过叶片的轴线并且平行于水平面。

图3 叶片静力加载装置结构示意图Fig.3 Schematic diagram of the structure of blade static loading device

3.2静力加载控制系统设计

设计的兆瓦级风电叶片静力加载系统控制系统由上位机、可编程控制器(PLC)和拉力传感器组成。加载控制策略采用拉力闭环控制,加载过程中,拉力传感器将拉力转换为电压值,传送到PLC的模拟量输入单元,该值与CPU预先设定好的命令值进行比较运算后,通过Profibus-DP通信将控制指令传送给变频器,变频器转给下达伺服电机驱动器的驱动指令,通过驱动输入接口,传送给伺服电机控制器,进而驱动控制伺服电机,实现拉力闭环控制。上位机通过以太网与PLC通信,实现对整个系统的监视与控制。

加载过程中,控制系统采用智能算法来将多个加载点之间的牵引力耦合等效为单个加载点上的牵引力挠动。变频驱动系统是由各种不同的驱动组件构成的模块化系统[6]。根据全尺寸叶片测试试验台的控制要求,选用2个控制单元,1个整流模块,5个单轴逆变模块和5个编码器模块,组成该套变频系统,进而驱动叶片实验台的5台卷扬电机。变频系统基于先进的三相异步电动机模型,使用先进控制算法,控制加载卷扬机的转矩和速度,达到最快的响应速度。此外,变频系统还内嵌过电流、过电压、超速、转矩过大、欠压、输出短路、输出接地、单相输入跌落、通信故障、模拟输入信号衰减、电流不平衡等多种安全保护功能。

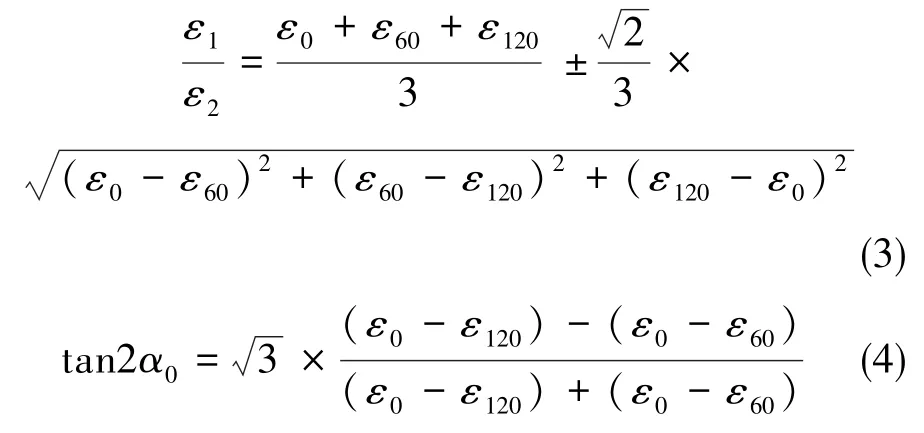

3.3静力加载传感检测系统设计

静力加载控制系统的传感检测部分主要有拉力传感器、位移传感器和静态电阻应变仪[8]。力传感器被串联到加载电动卷扬机上的牵引钢丝绳,以实时测量施加在叶片上加载点处的加载力,采用线性精度0.05%FS的拉力传感器满足大兆瓦叶片实验中心的测试要求,并且可以在户外无故障运行,具有一定的防护等级(IP65或以上)。位移传感器用于测量叶片的弯曲挠度,最大测量长度达到20m,并具有一定的防护等级(IP65或以上),具备100m信号传输功能。电阻式应变片采用单臂(多点)半桥方式粘贴在叶片的特定区域,由于在测量前对主方向未知,为了减少角度误差而产生的测量结果误差,所以试验采用三轴60°应变花粘贴方案,每一个测点上按照0°、60°、120°三个方向粘贴一枚应变片,测量三个方向的应变ε0、ε60、ε120,然后采用主应变求解公式进行计算主应力大小和方向。静态应变仪完成应变数据的采集、分析及处理[7]。

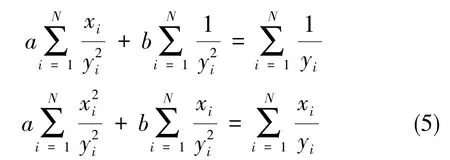

为了保证数据的精度,采用相对观测值的误差平方和的最小值对数据进行拟合计算,假定测量值与实际值呈线性关系,相对误差最小二乘法满足:

式中,a、b为常数;xi为实际值;yi为理论值;N为样本容量。

将试验数据代入式(5)得到各传感器的拟合方程:

式中,ai、bi均为常数。

加载过程中,将测量数据按照式(6)进行拟合消除测量误差,获得更准确数值为正确评估叶片性能提供依据。

4 静力加载测试试验

本文所论述的叶片测试试验台设计方案旨在对大功率兆瓦级全尺寸叶片静力加载试验,以此检验叶片所承受的极限载荷能力。将被测风电叶片通过高强度螺栓固定在安装台座上,将加载电动卷扬机上钢丝绳与叶片夹具上的相连,叶片夹具夹紧在被测叶片的加载点处,安装好力传感器、位移传感器及静态应变仪等设备,进行传感器调零,消除叶片和夹具自重的影响,将载荷加载到最大载荷的20%,记录下此刻被测叶片测试点处的位移、应变和扭角,及其各个加载点处的实际加载载荷,按照相同的方法将载荷逐步加载到50%、80%、100%、105%和110%。在110%的载荷下应停留不低于10s。

5 试验数据及分析

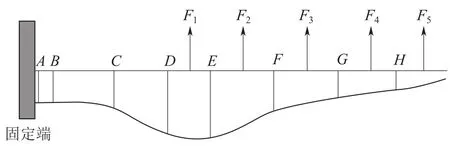

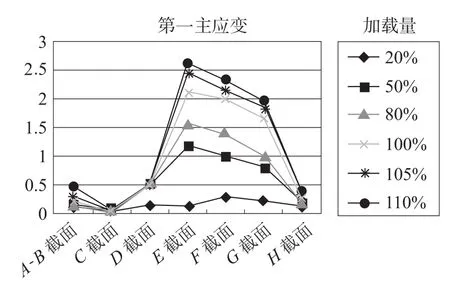

在挥舞正方向工况下,如图4所示,在叶片测试位置处施加载荷x1(F1)、x2(F2)、x3(F3)、x4(F4)和x5(F5),然后协调加载,记录各级载荷下各截面(A~H截面)的应变值,然后逐级卸载,观察修正应变值,得出叶片主应变图,如图5所示。

图4 叶片挥舞方向加载示意图Fig.4 The loading diagram of blade waving direction

图5 叶片挥舞方向的测点主应变图Fig.5 The main strain diagram of the measuring point of blade waving direction

根据对试验据进行计算和分析可以得出以下结论:

1)叶片在其他方向上的应变相比较沿主梁方向的应变较小,且在靠近叶片根部较近的截面范围内应变较小,并沿着主梁方向应变逐步变大,在F截面处应力最大,然后逐步回归变小。

2)总体来看,叶片在挥舞正向工况下内侧面受压,外侧面受拉。

3)叶片在挥舞正向工况下各个截面的位移由根部到叶尖处逐步增大,并在叶尖处位移达到最大值。

6 结论

本文所设计的大功率机组叶片全尺寸测试试验台最大可以对5个节点同时进行静力加载测试,系统采用加载电动卷扬机,与传统的液压加载方案相比不仅具有精度高的优势,还可以在负载状态不规则变化时,实现动态的快速响应,从而保证了叶片静力加载精度。该试验台的结构方案设计和控制方案完全满足全尺寸叶片测试试验的要求。

[1]毛火军.风电叶片全尺寸检测和结构分析[D].中国科学研究院工程热物理研究所,2008. MAO Huo-jun.Full-scale testing and structural analysis of wind turbine blades[D].Institute of Engineering Thermophysics,Chinese Academy of Sciences,2008.

[2]IEC61400-23,风轮发电机系统第23部分:转子叶片的全尺寸比例结构试验[S].中国,2001. IEC61400-23,Wind turbine generator systems-part 23: full-scalestructuraltestingofrotorblades[S]. China,2001.

[3]闻邦椿,张义民,鄂中凯,等.机械设计手册[M].北京:机械工业出版社,2010. WEN Bang-chun,ZHANG Yi-min,E Zhong-kai,et al. Mechanical design manual[M].Beijing:China Machine Press,2010.

[4]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2007. WANG Xian-kui.Manual for machining process[M].Beijing:China Machine Press,2007.

[5]杨婷,杜文超,杨贺,等.风电叶片静载荷应变测试试验[J].实验室研究与探索,2011,30(11):33-35+39. YANG Ting,DU Wen-chao,YANG He,et al.Static load strain test of wind turbine blades[J].Research and Exploration in Laboratory,2011,30(11):33-35+39.

[6]张磊安,乌建中,陈州全,等.兆瓦级风电叶片静力加载控制系统设计及试验[J].中国机械工程,2011,22(18):2182-2185+2208. ZHANG Lei-an,WU Jian-zhong,CHEN Zhou-quan,et al.Design and trial of MW wind turbine blade static loading control system[J].China Mechanical Engineering,2011,22(18):2182-2185+2208.

[7]刘雄,李钢强,陈严,等.水平轴风力机叶片动态响应分析[J].机械工程学报,2010,46(12):128-134+141. LIU Xiong,LI Gang-qiang,CHEN Yan,et al.Dynamic response analysis of the blade of horizontal axis wind turbines[J].Journal of Mechanical Engineering,2010,46(12):128-134+141.

[8]曹荣敏,侯忠生.无模型控制方法在直线电机控制中的仿真研究[J].系统仿真学报,2006,18(10): 2874-2877+2881. CAO Rong-min,HOU Zhong-sheng.Simulation study on model-free control method in linear motor control system[J].Journal of System Simulation,2006,18(10):2874-2877+2881.

Research and Design of MW Wind Turbine Blade Static Test System

ZHANG Lei1,PENG Si-min2

(1.Sinovel Wind Group Co.,Ltd.,Beijing 100872;2.School of Electrical Engineering,Yancheng Institute of Technology,Yancheng 224051)

In order to meet the demands of static loading testing of MW-class wind turbine blades,change the disadvantages of inaccurate output and slow speed response of traditional hydraulic loading system.A new electric loading test system of wind turbine blade is designed.This paper briefly introduces overall design of the test system,load calculation,blade loading system design and static test process.The program of test use the tension closed loop control method,loading device use frequency multi axis system and frequency multiple conversion motor.during the test,through loaded on the experiment of blade.Values from the tension sensor detecting loading tension,and real time feedback controller,so as to realize the accurate control of the loading mechanism,this make the large blade load steady and coordinate.The static loading bench is consistent with the MW wind turbine blade static loading test requirements fully.

wind turbine blade;static test;variable frequency electric loading;closed-loop control

TM315

A

1674-5558(2016)05-01171

10.3969/j.issn.1674-5558.2016.05.015

张蕾,男,机械电子工程专业,硕士,工程师,研究方向为风力发电机组研发设计。

2015-07-24

江苏省高校自然科学研究面上项目(编号:15KJB480004)