航天产品制造的“工艺可靠性设计”研究

2016-11-03陈白帆王欣巍

陈白帆,王欣巍

(1.北京航天控制仪器研究所,北京100039;2.中国航天电子技术研究院,北京100094)

航天产品制造的“工艺可靠性设计”研究

陈白帆1,王欣巍2

(1.北京航天控制仪器研究所,北京100039;2.中国航天电子技术研究院,北京100094)

航天高性能产品在生产制造中普遍存在产品合格率低、参数稳定性差、使用可靠性不高的现象。要深入研究和解决这些问题,除了要在产品设计阶段解决设计缺陷外,就是要识别和解决产品制造阶段的工艺缺陷。首次提出了一种自下而上的产品“工艺可靠性设计”概念和要素体系,提出关注产品制造的源头工艺设计,把产品的“工艺设计过程”当作研究对象开展工艺可靠性设计研究。提出了全新的制造工艺技术思想,从零件微观特征与产品设计原理匹配性,以及未来失效机理和产生根源的微观角度,研究建立产品生产制造全过程和使用全寿命周期的失效机理(可靠性缺陷)与“工艺可靠性设计”要素之间的关系模型,为完善产品工艺设计体系提供创新思路,为解决产品合格率问题提出了新的技术路径,也为产品设计阶段的产品可靠性设计的提升提供工程支持。

工艺设计体系;工艺设计过程;工艺可靠性设计;生产制造过程;产品制造可靠性;产品寿命周期

0 引言

我国在航天工业的高性能、高精度和有可靠性等级要求的产品生产制造中,普遍存在产品的生产合格率低、参数稳定性差、可靠性不高的现象,为了寻找到一条彻底解决问题的途径,提出了“工艺可靠性设计”概念,确保在生产制造阶段能相应地开展产品制造的工艺“可靠性设计”。这一概念的形成是总结了高精度惯性仪表和高可靠电磁继电器生产制造中存在的产品质量问题和可靠性问题,以及大量失效事件的机理和根源性因素,从质量问题技术归零单点解决方案思路逐渐过渡到系统解决方案形成的,是从建立产品制造技术基准体系的高度提出解决国家工程用产品可靠性问题,是对高性能、高精度和有可靠性等级要求产品制造过程的新认识,是从国家战略安全视角研究解决航天产品的生产合格率和使用可靠性问题。

产品实现过程是一个较为复杂,交叉干扰影响因素众多的系统过程。像高精度惯性仪表和高可靠电磁继电器这类机电产品的零件制造已不是单纯的机械产品的零件制造工艺思想,其零件质量的优劣已不是仅靠几何尺寸精度和一个粗糙度Ra可以表述的。从最初输入的物理量转换到最终的产品性能(各项参数)已不是简单的机械性能的转换,而是经过零件之间的组合实现了许多非尺寸要素的物理参量的转换、传递和映射过程,每一个过程都涉及一种物理量的转换效能,任何一个微观细节都会影响到产品制造的合格率和稳定性,最终会影响到合格后的产品在使用过程中的整体性能,特别是高精度和对有可靠性等级要求的产品更是如此。产品可靠性是由设计可靠性、制造可靠性和使用可靠性(相当于用户的设计可靠性)三部分构成,它们之间既相互制约又彼此相关联,而目前的现状是设计可靠性和使用可靠性得到普遍的重视。以电磁继电器为例,我们在继电器设计过程中对其可靠性设计投入了大量精力,开展了耐环境、长寿命可靠性设计,而使用可靠性对用户来说也是进行了系统的可靠性设计。所以,在设计可靠性、制造可靠性和使用可靠性三部分构成中,只有在制造可靠性工作中,工艺设计的可靠性没有得到特别的关注和系统的研究。而目前的研究也仅局限于机械制造过程中的工艺可靠性研究,没有具体的工艺可靠性设计概念,在我国制造工艺可靠性研究环节中存在一个空白。长期以来我国成功实现了国产化替代,但总解决不了产品可靠性问题(一直以来产品制造普遍存在合格率低、稳定性差和可靠性不高的问题),说明我们在解决产品制造可靠性的技术认知路径和方向方面存在问题。

目前,国内对机械制造可靠性的研究较多,但也仍处于起步的初级阶段,只重视产品设计的可靠性设计,而忽略了产品工艺设计的可靠性设计,未能有效识别制造过程中可能导致产品固有性能和可靠性出现问题的微观工艺因素。当然,在制造过程中的这些微观因素可能会对产品合格率和可靠性产生影响的机理已得到一些认识,但仍然缺乏这方面的研究。而当前的现状是在进行机械制造的工艺可靠性研究中,工艺设计环节不完善,使得有更多的因素没有识别出来,识别的方向、识别的思路、识别的深度都存在问题。显性的、普遍公理性的、常识性的因素识别的多一些,但也不系统;而隐性的、特殊性的、非常识性的因素没有得到有效识别。问题的主要原因是在产品制造过程中的工艺设计工作,不能做到像产品设计一样,开展产品可靠性设计,工艺设计工作中缺少产品工艺可靠性设计环节。

1 工艺可靠性设计的基本定义

产品生产制造的实现过程是一个复杂的动态过程,它包含加工装备、刀具、模具夹具、检测计量仪器设备、加工环境和工艺人员及操作人员等。而如果把机械制造过程作为研究对象,机械制造的工艺可靠性的定义就是:“机械制造过程在规定的条件下和规定的时间内,保证加工出来的产品具有规定的可靠性水平的能力。”

但是,提出的工艺可靠性设计概念,主要还不是把制造过程当作研究对象,而是在制造之前,在工艺设计环节进行的一项工作,把工艺设计过程当作研究对象。产品制造阶段采取一种全新的自下而上的方法取代产品设计阶段,这就需要产品制造人员必须清楚产品将会怎样发生故障,在什么样的工作环境中将会发生怎样的失效模式以及失效机理。从零件微观特征与产品设计原理匹配性,以及产品未来失效模式和机理识别到的认识,这种自下而上的方法思想形成了产品制造阶段工艺设计环节的“工艺可靠性设计”概念和要素。工艺可靠性设计的出发点和关注的重点,是将产品的设计原理和产品的制造工艺方法、制造装备、工艺参数、质量控制点等影响因素分配到产品工艺设计中,从源头控制制造工艺的固有缺陷和影响原理的微观要素,真正实现产品制造可靠性。所以说,工艺可靠性设计是产品可靠性设计的延伸,是衔接产品可靠性设计和使用可靠性设计的桥梁。

工艺可靠性设计的初步定义:“在产品工艺设计过程中,采取自下而上的方法有效识别产品在生产制造零件微观特征与产品设计原理的匹配性程度和使用全寿命期(基于物理-化学或可靠性缺陷)失效机理和生产失效机理的因素,通过工艺方法、制造装备、工艺参数和工艺控制点的有效选择,在制造过程中最大限度地消除和减少这些因素的影响,保证制造出来的产品具有实现产品设计原理和达到基本性能的能力,以及保证产品能够达到规定的可靠性水平。”

简单来说,就是将目前把工艺设计重点放在关注产品指标实现上,即产品质量保障上,转变为把工艺设计关注的要素延伸到实现产品全寿命周期可靠性上;把工艺设计的关注点放在解决产品可靠性问题阶段,转变为关注解决产品合格率问题阶段。

提出工艺可靠性设计概念的前提是许多产品的失效因素是隐性的,是随时间和内外环境变化而逐渐累积出现的,就是说产品的可靠性是与使用时间和所处环境条件相关的变量。也就是说质量的定义是不考虑时间因素的,而可靠性是与时间紧密相关的,因此质量与可靠性实际上是两个有显著差异的概念,因此解决产品合格率(质量)与解决产品可靠性在制造上关注的影响因素是有差别的。基于这一假设,工艺可靠性设计目的就是:在工艺设计过程中针对高精度和有可靠性等级要求的产品,要把这些在产品制造和使用过程中隐性的影响因素识别出来,并最大程度地在制造阶段消除掉,更多地关注零件与设计原理的匹配性,而不是单纯的零件加工精度,彻底解决只关注产品的实现,而忽略制造中产品和零部组件存在的原理性缺陷和时间等因素对产品质量与可靠性的影响问题。

2 与工艺可靠性设计有关的故障

航天高精度和有可靠性等级要求的产品,虽然在设计阶段采用MTBF这种自上而下的方法开展了耐环境和长寿命设计,通过了物理机理的仿真、可靠性试验等方法,使设计出来的产品理论上具备高可靠性。但是在机械制造过程中多种因素的作用仍然可能造成加工完成的产品的可靠性指标达不到设计的水平,或者达到设计水平,但随时间的延长逐渐达不到设计可靠性要求水平。所以,工艺可靠性设计考虑的是产品全生命周期可能发生的故障模式和影响要素,是一种自下而上(或自后向前)的分析方法。但是,要详细分析工艺可靠性设计要素与产品全寿命周期可靠性指标之间的关系非常困难,相对产品设计阶段来说分析难度要大得多,虽然工艺可靠性设计研究具有非常重要的意义,尤其对高精度和有可靠性等级要求的产品具有非常重要的现实意义,是解决电子元器件、惯性仪表工程化应用的一个关键环节,但是相关的认知和研究却非常缺乏。

我们普遍认识到产品是在制造和装配过程中获得质量和性能,质量水平决定于工艺水平,因此,产品的质量也与工艺有关。由于工艺设计和工艺过程的不完善,会使产品质量和可靠性达不到要求的水平,而我们未认识到的是产品在制造过程选用不同的加工方法、工艺技术、加工参数等要素,可能不会影响产品质量,但会影响到产品可靠性;可能不会影响到产品原理(功能)的实现,但会影响到产品原理(性能)的实现程度。所以,由工艺可靠性设计不完善所造成的产品故障可分为以下几类:

1)从产品的设计原理和技术要求特性上分析零件应具备的性能特性,依据就是有些零件性能特性(非机械特性)的优劣是与零件结构参数的加工精度高低无关,而与实现功能特性机理有关。

2)对产品实现的工艺方法的选择没有考虑工艺方法本身所固有的缺陷,没有将失效机理与选择的工艺方法之间随时间和内外环境条件变化所产生的故障相关联。

3)工艺参数和过程本身可靠性不高(常温下调试,高温下工作),未关注静态与动态的差异带来的故障。

4)随工艺过程而存在的残留现象及附加现象所引发的故障。

5)常规过程无法识别的由工艺过程带来的可能形成次生危害因素引发的故障(有机和无机残留无法监测)。

以电磁继电器失效模式为例,分析涉及工艺可靠性设计要素造成失效的问题。例如继电器的衔铁轴磨损问题就是对轴的加工未加规范,形成加工面微损伤层深,又使用电镀工艺形成涂层,随着使用时间的延长轴功能逐渐磨损失效;簧片触点接触失效很大一部分原因是簧片基底材料与电镀镀金层之间发生了电化学反应,形成表面腐蚀物,或发生腐蚀磨损,这就是制造工艺固有的缺陷造成的;触点表面电阻增大导致参数恶化或失效,主要诱因是真空排污和析气、烘烤不到位,工艺参数不合理、不科学,零组件表层依然留存各种残余物质,使各种污染气氛不断在内外部环境条件作用下聚集,这是危害因素造成的次生危害结果和工艺参数过程可靠性不高引发的,并且都会存在相互关联关系;助焊剂、人手指触及的脂痕等的分解产物,主要因为无前期监测手段;颗粒物造成的失效有相当部分是出厂后形成的,原因也是工艺设计中使用的工艺方法、加工手段带有固有的缺陷,不可避免会在后期会暴露出来。正是基于这种对有可靠性等级要求产品设计、制造过程特殊特征的判断,研究认为许多因素是在产品设计过程中无法识别出来的,在可靠性设计、容差设计等过程无法解决的,只有在工艺设计过程中在工艺可靠性设计环节中解决,即设计做的再完美,也是优化,而制造做的完美了,就是彻底解决根本。

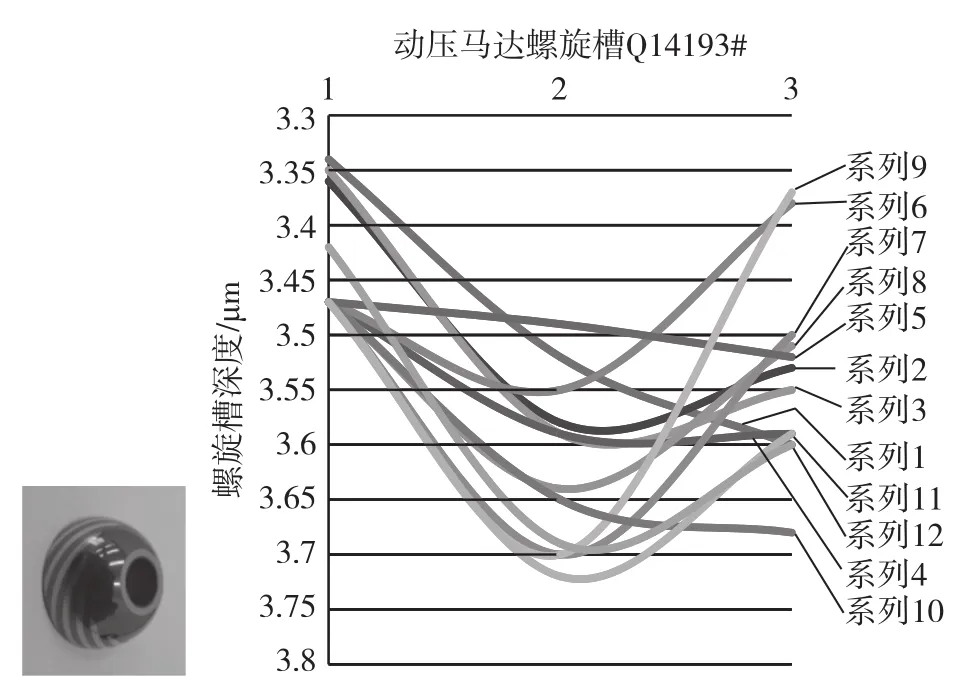

在高精度惯性仪表制造中,同样存在这类问题。例如工艺不提出控制加工的纹理方向,从而导致零件与产品原理的匹配程度降低;未识别离子束刻蚀加工方法存在的固有缺陷,造成长期以来合格的动压马达零件表面刻蚀的等角螺旋槽形成违背设计原理的沟槽深度和深度变化方向;工艺参数的不完善造成浮子组件内清洁不彻底,污染物种类较多等。

因此,本文观点认为与制造相关的一切都有可能会成为影响产品合格率、稳定性和可靠性的因素;而一些与制造不相关的因素(时间、连续工作时间、内外环境变化,特别是温度,包括温度变化带来的气压、湿度变化等),同样会成为影响产品合格率、稳定性和可靠性的因素。

3 工艺可靠性设计要素分析

根据以上分析和定义,对工艺可靠性设计的要素进行了初步分析,将其分成5大类要素。

(1)产品设计原理要素

要从产品设计原理和技术要求特性上分析零件应具备的功能特性,依据就是有些零件功能特性(非机械特性)的优劣是与零件结构参数的加工精度高低无关,而与实现功能特性机理有关。离子束刻蚀加工动压马达半球等角螺旋槽,工艺要求槽深为3μm~5μm,而不控制槽深的方向性,就造成了槽深的不均匀性,形成了违背动压马达原理的制造缺陷,从而影响动压马达角动量、压力场分布、圆周压力分布、轴承受力、轴承径向刚度、姿态角等,如图1所示。这就是工艺可靠性设计要素概念之一。

图1 离子刻蚀加工出半球螺旋槽深Fig.1 Hemispherical spiral groove and groove depth statistics of ion etching processing

(2)工艺方法要素

如果在产品制造过程中对同一道工序使用不同的工艺方法,即使严格执行技术条件要求做出的产品,可靠性也会不一样。例如电磁继电器的零件目前使用的电镀工艺就带有这种工艺方法避免不了的固有缺陷,或更直接的说法就是带有造成失效的隐性因素。电镀工艺最大的缺陷是涂层结构低致密性、表面缺陷多、孔隙率高,特别是与基材的附着力差,并且涂层微裂纹等缺陷中存在着水、硫酸盐等成分,无论怎么优化电镀工艺和进行后期清洗都无法彻底消除这些隐患。在使用过程中零件表面会发生电化学反应,电镀涂层易磨损脱落,就会形成物理颗粒物、化学污染气氛和混合物,形成失效隐患。而使用PVD方式是能消除电镀方法固有缺陷的,如图2所示。这就是工艺可靠性设计要素概念之二。

图2 HC-Cr涂层显微图像Fig.2 Image of HC-Cr coating microscopic

(3)加工设备要素

同样在产品制造过程中对同一道工序使用不同的加工方法,即使具有相同的几何参数,其所形成的加工表面状态和微损伤缺陷也会有明显差异。例如对衔铁轴的加工,使道级的车床与使用微米级的车床和主轴转速在3000转以下和5000转以上的车床加工出的零件表面加工痕迹会有明显差异,即使几何尺寸一样,光洁度一样,仍在使用过程中会有不一样的抗疲劳和耐磨损性能。

再如聚酰亚胺薄膜模具冲压成形与激光皮秒切割加工的比较如图3所示,前者加工端面有大量毛刺,而后者加工端面极为平滑。用激光切割机切割金属板材成形的零件端面不存在冲压成形形成的撕裂状端面缺陷,零件成型使用冲压方式与液压方式对材料加工面损伤程度是不同的。这些缺陷隐含的失效诱因在产品初期不会有明显的危害,但随材料老化、疲劳这些危害因素就会造成产品失效。这就是工艺可靠性设计要考虑的要素概念之三。

图3 不同加工设备带来的影响Fig.3 The impact of different processing equipments

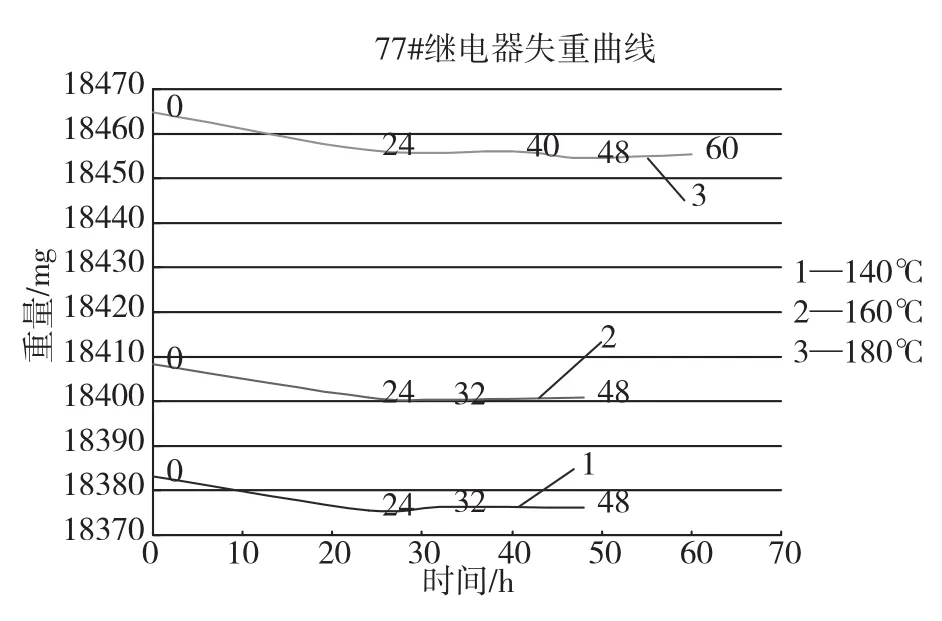

(4)工艺参数要素

同样在产品制造过程中对同一道工序使用不同的加工参数,对产品质量没有影响,但会对产品的可靠性逐渐产生影响。不同的机加工参数和不同的步骤,即一步切削到最终尺寸和采用逐步减少切削深度从而逐渐达到最终尺寸的方法,并控制加工的最后一道加工参数,零件在相同尺寸和相同表面光洁度情况下,零件表面层会产生深度不同的微损伤层和微观裂纹。早期研究己经证明了25μm的切削深度可以造成500μm的加工损伤。这些隐性的损伤层既降低了材料的机械特性,也会对功能性零件带来危害。

例如继电器的衔铁轴,如果存在较深的加工微损伤层就会缩短动作次数,即使在不动作时,在应用环境中微动磨损也将造成表面损伤扩大,导致失效。再如,电磁继电器使用过程中发生的电阻增大、触点闭合不导通等故障,均与内部污染气氛有关,而问题就出在我们未能有效识别出零件表层都含有哪些污染成分,采用的工艺参数是否已将污染排除干净,这些污染成分又是与使用时温度和时间相关的函数,会逐渐累积造成危害。如图4所示,是一项测试试验,在140℃温度条件下,产品失重率趋于饱和的排除污染时间,并不代表产品已排除了所有污染,只能说明某种污染物被排除。在160℃和180℃的温度条件下,又有某种污染成分被排出,如设定更高的温度应该还有污染成分排出。所以,选择的工艺参数只以满足产品合格率为依据,未能有效涵盖在使用的寿命周期累积的析出,就造成产品合格出厂,但无法确保在用户处全寿命周期的合格使用,做到了制造过程控制产品质量,做不到使用过程确保产品可靠性。这就是工艺可靠性设计要考虑的要素概念之四。

图4 140℃、160℃、180℃温度下继电器(未压钢球)失重曲线图Fig.4 Relay(without steel ball)weight loss curve under the temperature of 140℃、160℃、180℃

(5)工艺技术控制点要素

在产品制造过程中有些环节是不被关注的,即使不被关注同样不会对产品质量造成影响,不会影响产品合格率,但同样会造成产品的可靠性指标降低,形成失效危害。例如目前国军标对物理微粒有明确的指标要求25.4μm,并将加严控制到15μm,因为有要求工艺过程都有各种技术控制点,如镜检要求。而长期看不见摸不着的化学性的有机、无机污染成分在表面的残留情况,长期无人关注,一个光亮无尘的表面并不等于没有化学污染成分的存在,不设置工艺技术控制点,不通过一定的技术检测手段,怎么可能排除隐患。所以,该要素要考虑的具体内容有:产品在各类典型使用条件下,制造中的最短板是什么、制造缺陷导致的失效是什么、产品参数与工艺参数的关系是什么。这就是工艺可靠性设计要考虑的要素概念之五。

目前,工艺可靠性设计就是以上述的五个要素为依据开展的制造可靠性工作。这种关注工艺设计过程,基于产品全寿命周期失效机理及机理根源的工艺设计,就有可能最大限度地消除然隐性因素,就能使生产制造的零件最大限度地满足设计原理要求和设计的性能特性要求,就能保证在产品使用期间,在内外环境条件变化过程中减少因这些因素交叉影响造成的产品功能退化,甚至发生产品失效问题。

4 结论

虽然都说产品的可靠性是设计出来的、生产出来的、管理出来的,产品设计时,已考虑到生产的能力、精度、加工装备、刀具、模具夹具、检测计量仪器设备、效率和工艺人员及操作人员等因素,但是,用基于设计考虑的这些分析方法,来确定影响产品可靠性的关键参数及对应的生产环节是远远不够的,以此进行工艺设计是不完善的,甚至可以说是有重大缺陷的。所以,工艺设计要考虑产品设计时已考虑到的因素,更要识别和研究基于产品设计原理、制造工艺的固有特征(缺陷)和全寿命周期失效机理因素。

因此,工艺可靠性设计工作应该是工艺设计中各项设计(试验设计、工艺仿真、工艺试验、工艺文件编制等)工作的前提,特别是对高精度惯性仪表和有可靠性等级要求的产品的制造企业,一定要将工艺可靠性设计纳入工艺设计体系中,建议要有更多的学者将产品制造过程的工艺可靠性研究延伸至产品全寿命周期的工艺可靠性研究上,建立起产品全寿命周期失效机理(可靠性缺陷)与工艺可靠性设计要素之间的关系模型或是理论关系,及在特定环境条件下相互之间的物理化学作用,有效解决产品生产制造合格率和产品可靠性问题。

笔者认为有必要开展工艺可靠性设计,研究工艺可靠性设计理论体系,建立适合我国航天机电和电子元器件产品制造的工艺可靠性设计体系。同时,在国家层面应组织开展军用产品制造技术工艺基准标准体系研究工作,建立我国自主的军品制造技术基准工艺平台体系。

[1]刘云.决定国家命运与战争成败的轴承产业[J].现代军事,2013(11):80-83. LIU Yun.Bearing industry to determine the fate of the country and the success or failure of the war[J].Modern Military,2013(11):80-83.

[2]矫莉.浅析机械制造的工艺可靠性研究[J].商情,2014(8):390. JIAO Li.Simple analysis and study on the process reliability of mechanical manufacturing[J].Business,2014(8):390.

[3]宋保维,李增楠.机械制造工艺过程可靠性[J].机械设计与制造,1994(6):4-7. SONG Bao-wei,LI Zeng-nan.Mechanical manufacturing process reliability[J].Machinery Design&Manufacture,1994(6):4-7.

[4]蒋平.机械制造的工艺可靠性研究[D].国防科学技术大学,2010. JIANGPing.Studyontheprocessreliabilityof mechanical manufacturing[D].National University of Defense Technology,2010.

[5]李玉宏.机械制造的工艺可靠性分析[J].机械工程师,2014(6):257-258. LI Yu-hong.Process reliability analysis of mechanical manufacturing[J].MechanicalEngineer,2014(6): 257-258.

[6]蒋平,郭波,张昆仑.机械制造的工艺可靠性研究综述[C].全国机械行业可靠性技术学术交流会暨可靠性工程分会全体委员大会,2010. JIANG Ping,GUO Bo,ZHANG Kun-lun.A review of the research on the process reliability of mechanical manufacturing[C].The National Machinery Industry Reliability TechnologySymposium,ReliabilityEngineering Committee Meeting,2010.

[7]Mulligan C P,Smith S B,Vigilante G N.Characterization and comparison of magnetron sputtered and electroplated gun bore coatings[J].Journal of Pressure Vessel Technology,2006,128(2):240-245.

Study on Technological Reliability Design of Aerospace Products Manufacturing

CHEN Bai-fan1,WANG Xin-wei2

(1.Beijing Institute of Aerospace Control Devices,Beijing 100039;2.China Academy of Aerospace Electronic Technology,Beijing 100094)

Aerospace high performance products in the manufacturing process,some problems such as the low qualification rate of products,bad stability of parameter or low reliability are widely existed.To thoroughly study and solve these problems,with the exception of solving design defects in the product design phase,it must to be identified and be solved at the process defects of the product manufacturing stage.This paper first proposed the concepts and elements system of“technological reliability design”in the bottom-up product manufacturing process,proposed to focus on the manufacturing source technological design,regard“technological design processes”of products as research object,this paper studied on technological reliability design.A new idea of manufacturing technology is proposed,from the micro characteristics of the parts and the principle of product design,from the future failure mechanism and the origin of the product,this paper studied and built the relational model of failure mechanism(reliability defect)and technological reliability design elements in the whole process of production and the use of full life cycle.It provided innovative ideas to improve the technological design system for product manufacturing.In order to solve the problem of product qualification rate,this paper put forward a new technical approach. And also,it promoted and provided engineering support for the technological reliability design in product design phase.

technological design system;technological design process;technological reliability design;manufacturing process;product manufacturing reliability;the life cycle of products

U666.1

A

1674-5558(2016)07-01302

10.3969/j.issn.1674-5558.2016.05.002

陈白帆,男,研究员,研究方向为高精度惯性仪表、高可靠电磁继电器制造可靠性、工艺可靠性设计、零件表面微观工艺特征性、零件制造与产品设计原理匹配性。

2016-08-09