钢对接焊缝残余应力分布的临界折射纵波检测

2016-11-01汪丽丽邬冠华

王 茹,万 刚,汪丽丽,吴 伟,邬冠华

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

钢对接焊缝残余应力分布的临界折射纵波检测

王茹,万刚,汪丽丽,吴伟,邬冠华

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

焊接残余应力分布情况对焊接构件的安全使用存在一定影响。基于临界折射纵波(LCR)的产生机理和应力检测原理,搭建了基于声时的应力检测系统。采用“一发一收”的探头布局模式,探讨了入射角度对LCR波产生的影响,利用工件中存在应力会导致LCR波传播时间变化的现象,探讨了对接焊缝横向残余应力分布的测试方法。结果表明:LCR波法检测焊缝残余应力分布与理论分布情况相符。

LCR波;应力检测;对接焊缝

焊接残余应力是构件在焊接过程中受热不均匀导致局部塑性变形引起的,对焊接构件的安全使用和可靠运行有重要影响,是造成焊接构件断裂、疲劳破坏和应力腐蚀的重要原因[1]。因此,对焊接残余应力的大小和分布状况的研究一直是研究热点。目前,残余应力测量方法有多种,可分为破坏性和非破坏性两大类,分别以小孔法和X 射线衍射法为代表。超声波检测以其无损性、快速便捷、高精度等优势,在构件残余应力检测领域得到了巨大发展。临界折射纵波(Critically Refracted Longitudinal,LCR)是纵波以第一临界角入射时产生的波的特殊模式,其在试件表层下传播时衰减小,对应力变化非常敏感,在应力检测领域LCR波检测技术越来越受到重视[2]。

在LCR波检测系统中,通常使LCR波传播一段固定距离,再通过传播声时的变化反映LCR波声速和应力分布情况[3]。笔者阐述了临界折射纵波的产生原理和应力检测原理,搭建了应力检测系统;在零应力钢试块上验证临界折射纵波的产生,研究入射角度的影响;在对接焊缝钢板上,测量固定距离的临界折射纵波传播声时,分析焊缝区域残余应力分布特点。

1 临界折射纵波应力检测原理

超声临界折射纵波是纵波以第一临界角入射到两种介质分界面时产生的波的特殊模式[4]。它在试件表层下一定深度内沿介质表面传播,具有表面波和体波的特性,对应力变化非常敏感,衰减现象不明显。其应力测量以声弹性理论为基础,材料表面、内部的残余应力分布影响超声波在材料中的传播速度,且传播速度与应力的大小存在一定的函数关系。

1.1临界折射纵波的产生

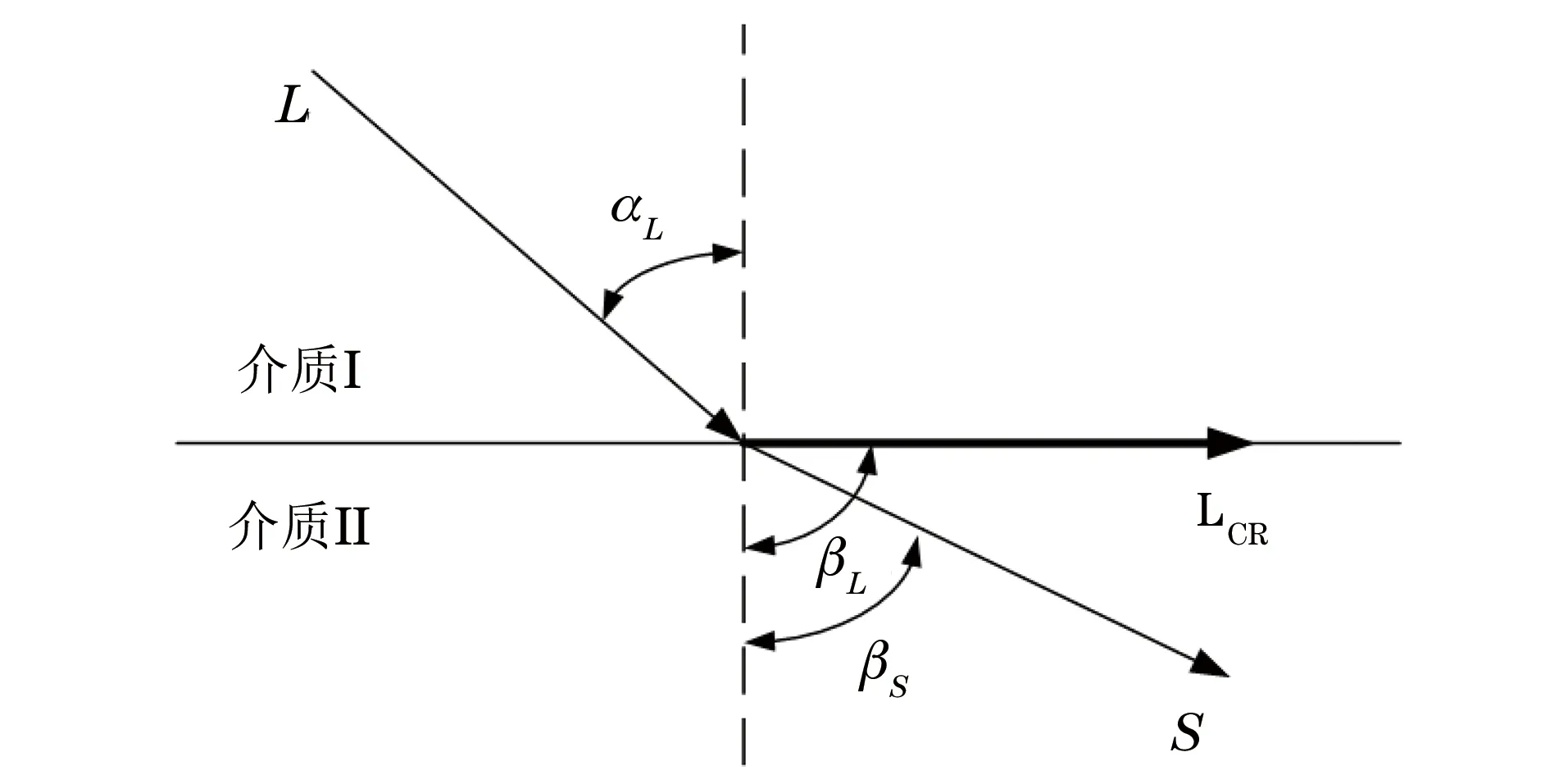

超声纵波倾斜入射到界面时,在分界面发生反射、折射及波形转换,基于Snell定律,超声纵波从波速较慢的介质入射到波速较快的介质中(如从有机玻璃入射到钢中)会发生折射现象,当入射角增大到一定程度,纵波折射角等于90°,折射纵波将沿界面表面传播,即临界折射纵波[5],如图1所示,对应的入射角称为第一临界角,公式如下:

(1)

式中:CL1为波速较慢的介质中超声纵波传播速度;CL2为波速较快的介质中超声纵波传播速度;αI为第一临界角。

图1 临界折射纵波的产生原理示意

1.2应力检测原理

根据声弹性基本原理,沿应力方向传播的超声纵波声速受应力影响发生改变,对于各向同性材料[6]:

(2)

式中:C为沿应力方向传播的纵波传播速度;C0为无应力作用下的纵波传播速度;k为声弹性系数;σ为应力,正值为压应力,负值为拉应力。

对式(2)作近似线性化,进一步得出纵波声速与应力之间的关系:

(3)

式中:Δσ为应力变化量;ΔC为临界折射纵波声速的变化量;C0为零应力条件下临界折射纵波的传播速度;k为声弹性系数,与被测材料的二阶和三阶弹性常数有关。

由式(3)可见,介质中纵波声速的变化与传播方向上的应力变化呈近似线性关系,测得LCR波传播速度的变化量就可确定介质中应力的改变量。然而超声波的传播速度通常较难直接测量,试验中采用固定LCR波的传播距离,测量传播时间的方法,式(3)的关系可以转换为超声波的传播时间变化量与应力变化量的近似线性关系。即:

(4)

式(4)可简化为:

(5)

式中:Δt为临界折射纵波传播声时的变化量;T0为零应力条件下临界折射纵波传播时间;K为应力系数。

由式(5)可知,残余应力的变化量与临界折射纵波传播声时的变化量呈线性关系。通过传播时间的变化量计算出声时的变化量,从而衡量应力变化情况。

2 临界折射纵波产生试验

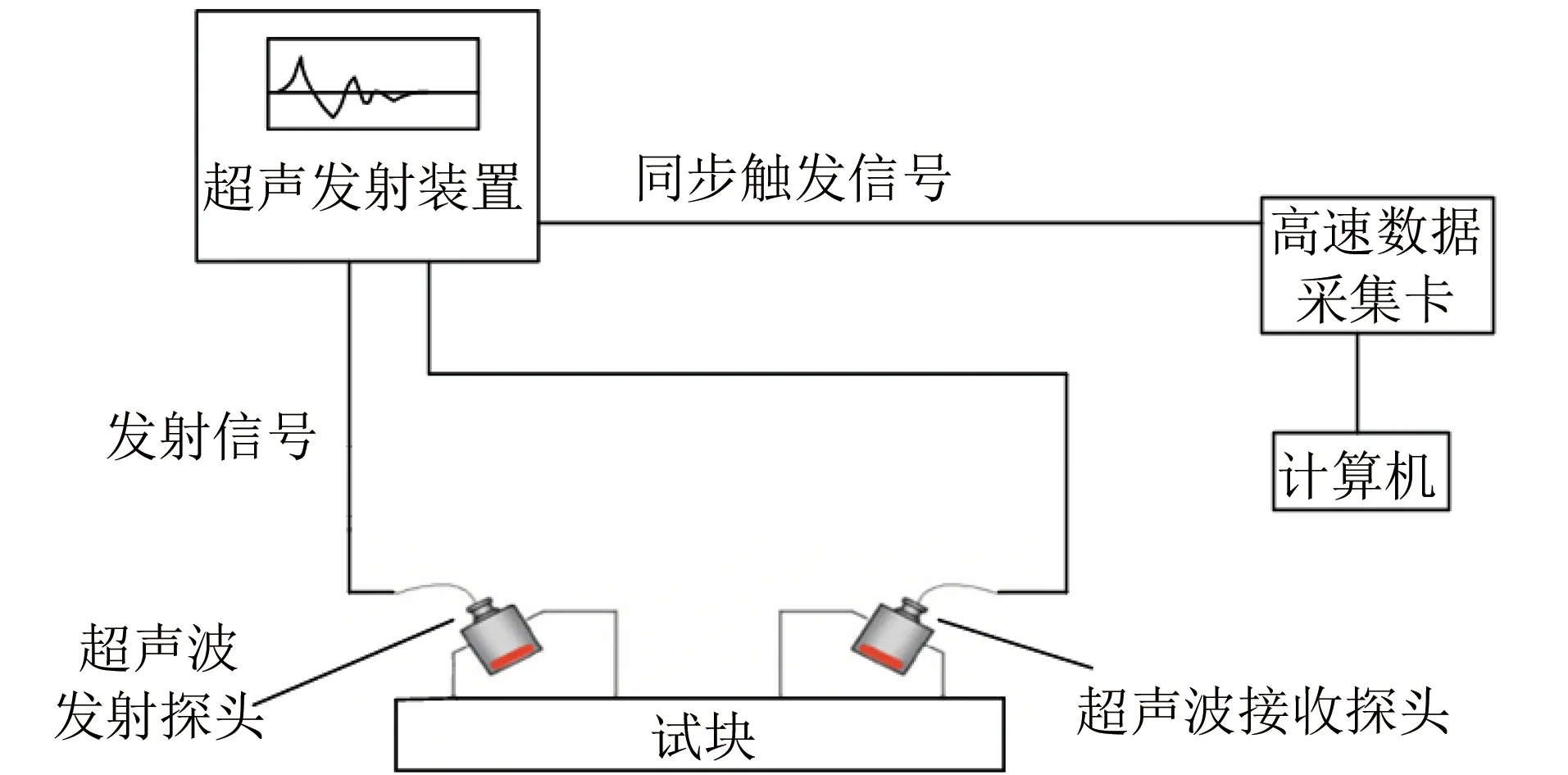

试验采用“一发一收”模式激发LCR波,即一个超声探头激发LCR波,一个超声探头接收LCR波,见图2。激发和接收探头均采用特制的可变角度斜探头,频率为5 MHz,晶片尺寸为10 mm×12 mm,可调角度范围是0~80°,楔块材料为有机玻璃,楔块前端外表面设计为波纹状吸声层,避免反射纵波在有机玻璃楔块内多次反射对LCR波接收造成的影响。临界折射纵波在被测介质中的渗透深度与超声换能器激励脉冲频率有关,对于同一种材料,通常频率越低,渗透深度越深。

图2 临界折射纵波的传播模式

试验采用机油为耦合剂。图3为临界折射纵波应力检测系统示意图。

图3 临界折射纵波应力检测系统示意

2.1临界折射纵波的产生

被检测材料为20号钢,根据超声纵波在钢中的速度约为5 900 m·s-1,在有机玻璃中的速度为2 730 m·s-1。所以根据式(1)可以计算出第一临界角度为27.6°,即纵波以第一临界角入射到钢试件,激发出临界折射纵波。

2.2波形分析

在去应力处理过的零应力钢试件上,采用“一发一收”模式,发射、接收探头入射角度均调节为第一临界角,接收到的LCR波典型的波形如图4所示,接收到的波形中存在多种超声波信号。由于探头固有的减噪能力有限,所以接收端存在电噪声信号。由于发射探头以第一临界角入射时,激发的波形包括LCR波以及折射横波,折射横波在钢试块中传播,经过多次反射、折射,接收端出现多个波形。LCR波在钢试件中的传播速度与纵波相同,大于横波声速,且平行于表面传播,所以LCR波的传播路径最短;即在发射接收探头位置固定的情况下,传播时间最短,接收端最先接收到的波形即为LCR波。

图4 探头接收端波形

2.3不同入射角试验

由于超声波的能量强,调节入射角度在理论值27.6°附近的一定角度范围内同样可以接收到临界折射纵波,试验中通过改变可变角探头的入射角度,研究角度对接收到的波形及能量的影响。图5为接收到的LCR波形,其中矩形信号为脉冲激励同步信号,可以利用同步信号的位置标定发射探头激励信号的起始位置。

图5 不同入射角接收到的LCR波形

从图5可以看出,不同的入射角度,接收到的LCR波的波形与幅值均有所不同:入射角为理论值27.6°时,接收到的LCR波幅值最大,能量最强;入射角与27.6°相差越大,接收到的LCR波幅值越小。由此可知,角度的变化对测量结果有一定的影响,试验时要尽可能保证发射、接收探头入射角度的精确与稳定。考虑到角度调节时存在误差,实际试验中,入射角度均取28°,且在此角度下波形较为稳定。试验在室温环境下进行,忽略温度变化造成的影响。

2.4探头距离与声衰减验证试验

将入射、接收探头的入射角度均调节为28°,超声信号发生器信号增益为46 dB。在零应力钢板上,将两探头相对平行放置,见图6,即两探头间距ΔL=0。观察接收端LCR波波形,测量超声波入射端始波距离LCR波的声时,依次增加两个探头的间距,分别记录、保存波形,并测量出间距分别为5,10,15,20,25,30,35 mm时的声时值,并计算LCR波在钢平板中传播距离为035 mm时的声时值。绘制出LCR波在钢中传播距离-声时关系曲线,并进行线性拟合,如图7所示,拟合度为0.998,拟合效果较好;LCR波传播距离与声时成近似线性关系,即以固定声速值传播,由此可以验证被测波为临界折射纵波。

图6 临界折射纵波验证试验示意

图7 LCR波在钢中传播距离-声时关系

通过保存的波形,分别测量出间距为5,10,15,20,25,30,35 mm时的LCR波的电压值,计算ΔL与幅值的衰减关系,并进行线性拟合,如图8所示。

图8 ΔL与幅值的衰减关系

两次试验数据线性拟合度分别为0.887,0.946,衰减系数分别为0.156,0.150 Np·mm-1。

临界折射纵波是平面波,不存在扩散衰减,只存在介质衰减,其衰减情况满足声压衰减方程。可以看出LCR波传播距离与声衰减值成近似线性关系,与理论情况相吻合。故,可以确定试验所获得的波形即为LCR波,影响试验的因素主要是耦合情况不稳定。

3 钢对接焊缝的临界折射纵波检测

3.1检测对象与过程

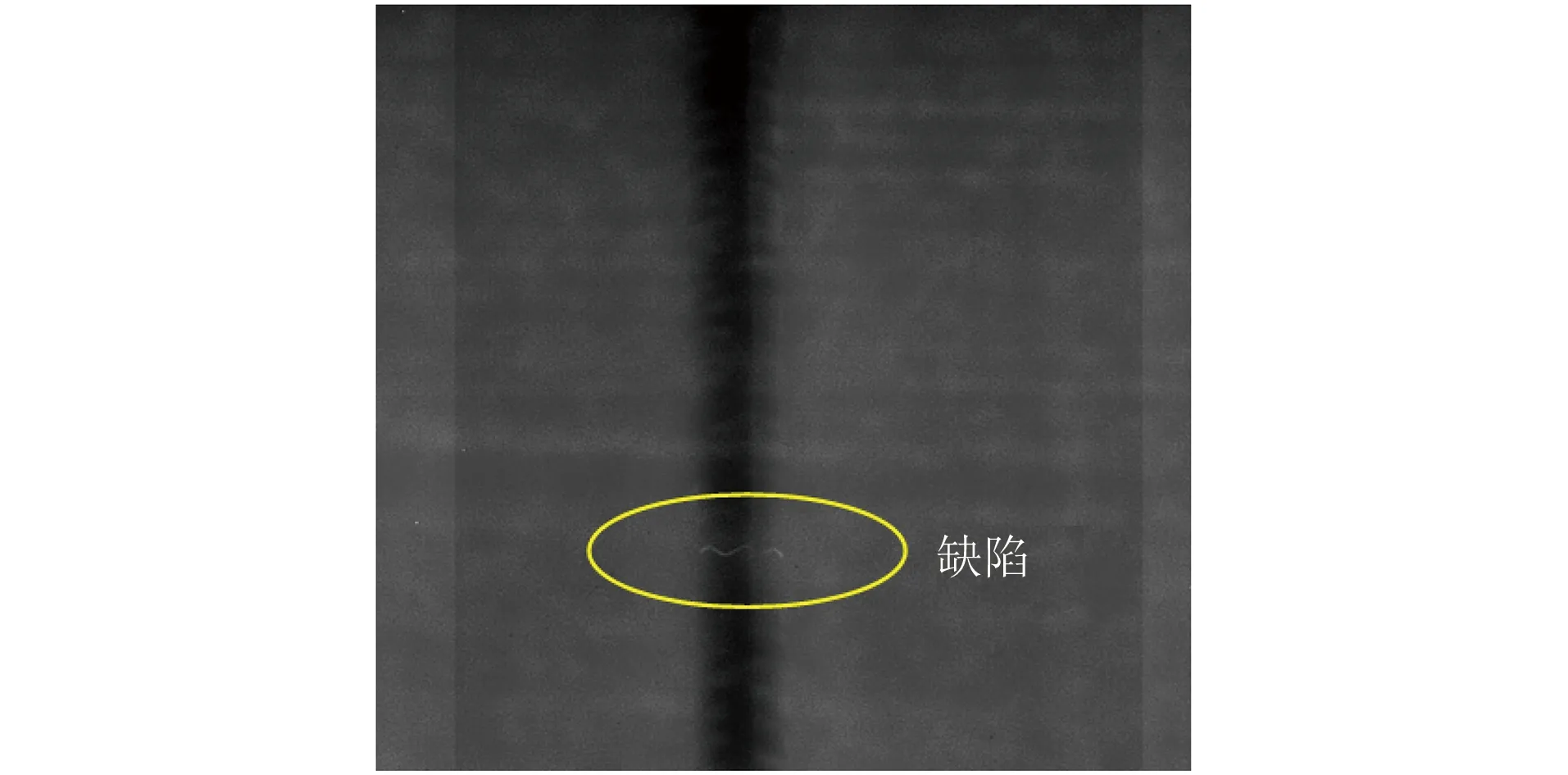

检测对象为16MnR钢对接焊缝板,其尺寸为295 mm×295 mm×9 mm,焊缝宽度为15 mm,焊缝高度为10 mm。对焊板进行数字化X射线检测(DR),调节管电压和管电流分别为190 kV和4 mA,积分时间为600 ms,观察DR检测结果,如图9所示,焊缝处存在缺陷。

图9 16MnR钢对接焊缝板的DR检测结果图像

利用IMAGEJ软件对DR检测结果进行处理,获得缺陷的具体位置,即缺陷距离焊板上端面的距离为94 mm。再对焊板进行磁粉检测,可以明显观察到缺陷的磁痕,所以该缺陷属于表面缺陷。

试验分为2个主要过程,一是焊缝区域检测,二是缺陷处检测。

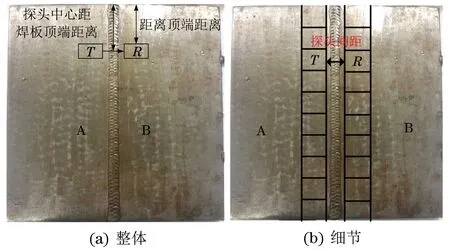

首先,对焊缝区域进行检测。将焊板分为左右(A,B)两侧各10个区域,每个区域的尺寸为55 mm×30 mm,将发射探头置于A侧,接收探头置于B侧,两个探头在焊缝两侧水平放置,间距为20 mm,如图10所示。自上而下依次测量接收端声时,序号自上而下记为110,分别记录10个区域的声时值。增加两探头的间距,分别为30 mm和50 mm,再对10个区域按同样方法进行测量。

图10 焊缝区域检测示意

其次,对缺陷处检测。将两探头水平放置于焊缝两侧,距焊板顶端50 mm处,间距为20 mm,测量接收端声时,依次增加距顶端距离,幅度为5 mm,测得距顶端55100 mm的声时并记录。

3.2检测结果与分析

对焊缝区域进行检测,绘制两探头间距为30 mm的声时-区域序号折线图,如图11所示。

图11 间距30 mm的声时-序号折线图

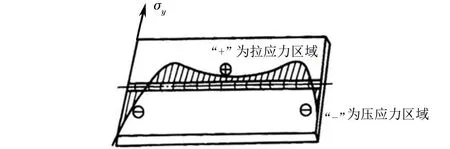

图12为焊缝横向应力σy的纵向分布规律图,焊板纵向方向上两端存在压应力,中心部位存在拉应力,且拉应力区域较长,呈现双驼峰状。当材料内部存在压应力时,临界折射纵波的声速增大,存在拉应力时声速减小。由图11可以看出,序号38之间区域声时较大,即声速较小,为拉应力区域,与图12相比较,试验结果与理论值相似。但是,两端区域的个别测量值与理论值不符。原因在于长焊缝的压应力区域较小,而探头宽度较大,声束扩散,测量范围包含了压应力区域与部分拉应力区域,所以造成该区域测量值与理论值的误差。

图12 焊缝横向应力的纵向分布规律

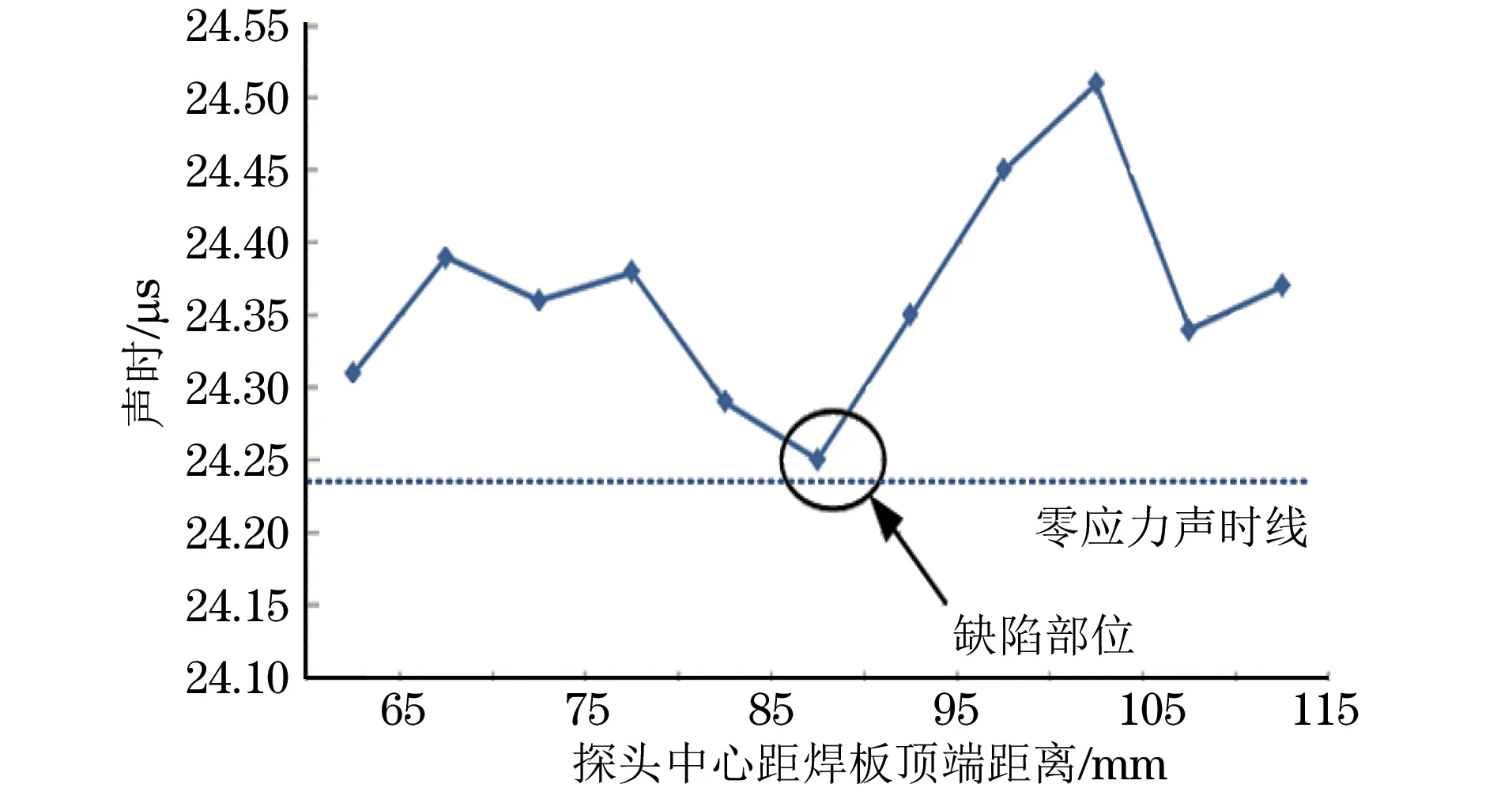

对缺陷处检测,在缺陷附近区域测量声时值。由于探头较宽(宽度为30 mm),所以要考虑探头宽度的影响。探头中心距焊板顶端的距离需要加上15 mm。绘制出探头间距20 mm,距焊板顶端50100 mm的LCR波声时值的折线图,如图13所示。

从图13可以看出,该测试范围为拉应力区域,探头中心距离焊板顶端90 mm处,存在声时最小值。由于被检焊板在距顶端94 mm位置有一处表面缺陷,造成了90 mm处的声时突变。

4 结语

通过测量钢对接焊缝的近焊缝区域,含有表面缺陷的区域中的声时和波速来反映残余应力分布情况。结果表明:利用临界折射纵波法测得焊缝和近焊缝区域的残余应力趋势与理论值相符,同时检测到的缺陷会引起声时的改变。试验还需要减小探头尺寸,增加对比试验、对残余应力进行精确量化等。

图13 探头中心轴线距焊板顶端距离65115 mm的声时值

[1]赵翠华.残余应力超声波测量方法研究[D].哈尔滨:哈尔滨工业大学,2008.

[2]华云松.轧辊超声波应力测量技术研究[D].上海:上海交通大学,2006.

[3]刘凡,丁杰雄.用LCR波检测零件内部切向应力的实验研究[J].仪器仪表用户,2006,13(3):118-120.

[4]孔朝志.基于互相关时延估计的LCR波的切向应力检测系统的研究[D].成都:电子科技大学,2010.

[5]徐浪,潘勤学,宿亮,等.焊接残余应力超声无损检测技术[J].计测技术,2012(6):29-32.

[6]BRAY D E, TANG Wei. Subsurface stress evaluation in steel plates and bars using the LCR ultrasonic wave[J]. Nuclear Engineering and Design, 2001,207(2):231-240.

Critical Refraction Longitudinal Wave Detection for the Distribution of Residual Stress in Butt Weld of Steel

WANG Ru, WAN Gang, WANG Li-li, WU Wei, WU Guan-hua

(Key Lab of Nondestructive Testing (Ministry of Education), Nanchang Hongkong University, Nanchang 330063, China)

The welding residual stress distribution is harmful to the safety of the welding structure. Based on the generation mechanism of critical refraction longitudinal wave (LCR) and the principle of its stress detection, a stress detection system based on sound is established. Effect of incident angle on the generation of LCRwave is studied by using the “one emitter and one receiver” probe arrangement, and by using the phenomenon that stress can cause changes the LCRwave propagation time in the workpiece to explore the method for measuring the transverse residual stress distribution in butt welds.The experimental results show that the distribution of residual stress in the welded seam by using LCRwave method is basically consistent with the theoretical distribution.

LCRwave; Stress detection; Butt weld

2015-07-15

王茹(1990-),女,硕士研究生,主要研究方向为超声检测技术。

10.11973/wsjc201603016

TG115.28

A

1000-6656(2016)03-0066-05