油气管道小径管X射线检测工艺技术及要点

2016-11-01刘保平

刘保平

(中国石油长庆油田分公司技术监测中心, 西安 710018)

油气管道小径管X射线检测工艺技术及要点

刘保平

(中国石油长庆油田分公司技术监测中心, 西安 710018)

针对油气管道小径管X射线检测工艺,重点介绍了野外施工现场射线检测的技术要点,指出了小径管道焊缝定位、移动式射线机架的平移距离、布片和检测方法的主要特点,对各工序进行了分析。最后对油气管道小径管X射线底片评定和焊缝返修通知单中缺陷位置的表示方法进行了详细说明。

小径管;焊缝定位标记;射线检测机架;缺陷定位

在油气集输管道建设过程中,大量使用直径φ89 mm以下的小径管,按照标准SY/T4109-2013,对这类管道的射线检测采用双壁双影椭圆透照法,在90°方向各透照一次,焦距不小于600 mm[1]。采油小径管管道主要有以下规格:φ60 mm×3.5 mm,φ76 mm×4.5 mm,φ89 mm×4.5 mm;注水小径管道有:φ48 mm×4.5 mm,φ60 mm×5 mm;单井采气小径管道规格主要有:φ76 mm×9 mm,φ89 mm×9 mm,φ89 mm×10 mm等规格。这类管道有一个共同的特点就是在野外施工,管道焊接机组采用组对、打底、填充盖面流水作业组进行施工,焊接速度快,平均每个机组每天焊接40~80道焊口[2],对于正常的无损检测射线拍片来说,一个检测机组配合一个焊接机组。第一天完成焊接的焊口;第二天检测机组要完成检测;第三天就要将检测结果告知监理和施工单位,如有返修焊口还要出具焊缝返修通知单,以便焊接机组及时组织力量返修,返修后再由监理下发检测指令进行复检。每条管道建设周期较短,一般一个星期甚至二、三天即可完成管道的焊接任务。为使检测工作准确高效,笔者从现场透照技术和底片评定的缺陷定位两大方面出发,对检测技术及要点进行分析。

1 现场透照技术及要点分析

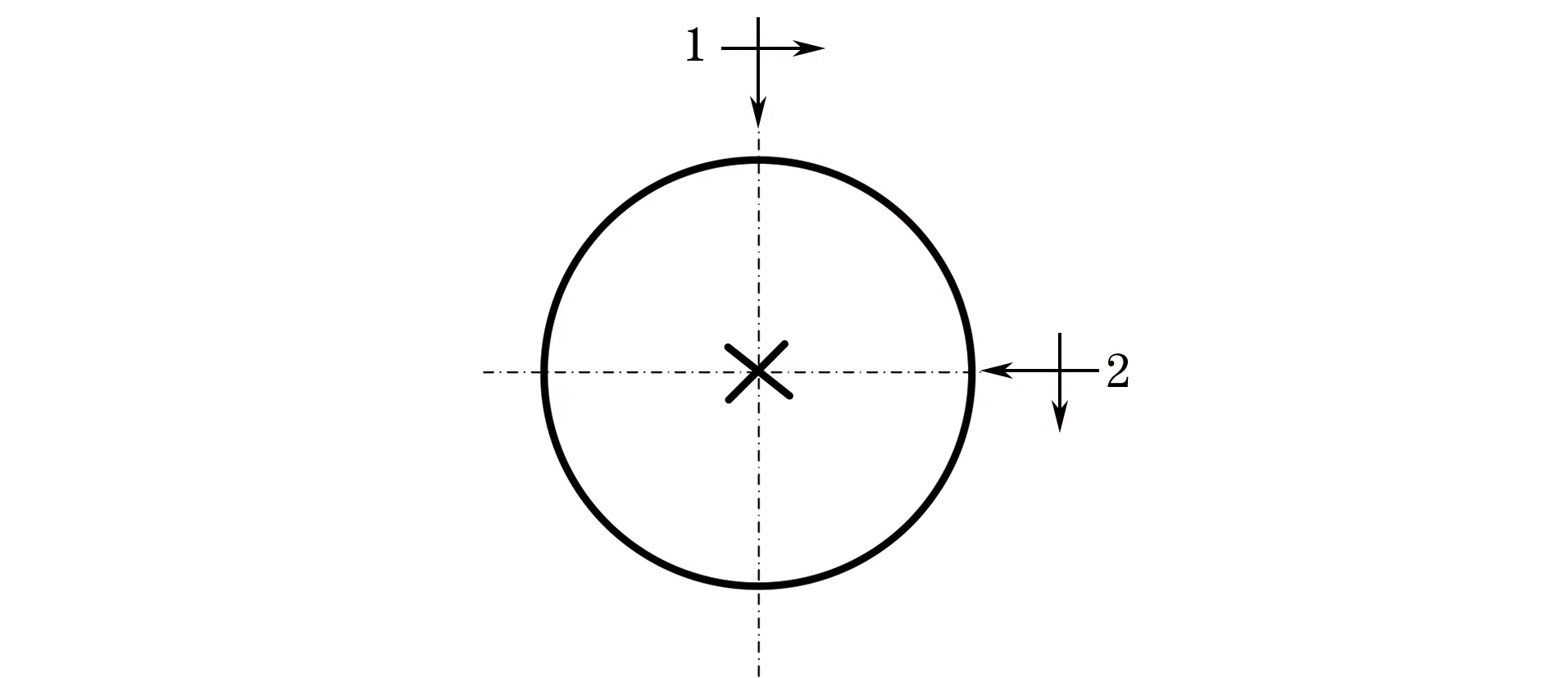

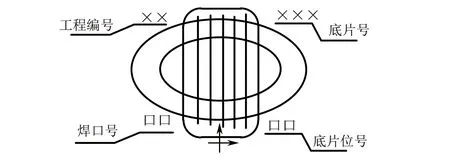

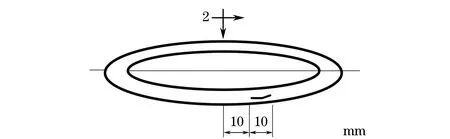

1.1管道焊缝定位标记

图1 管道焊缝的定位标记

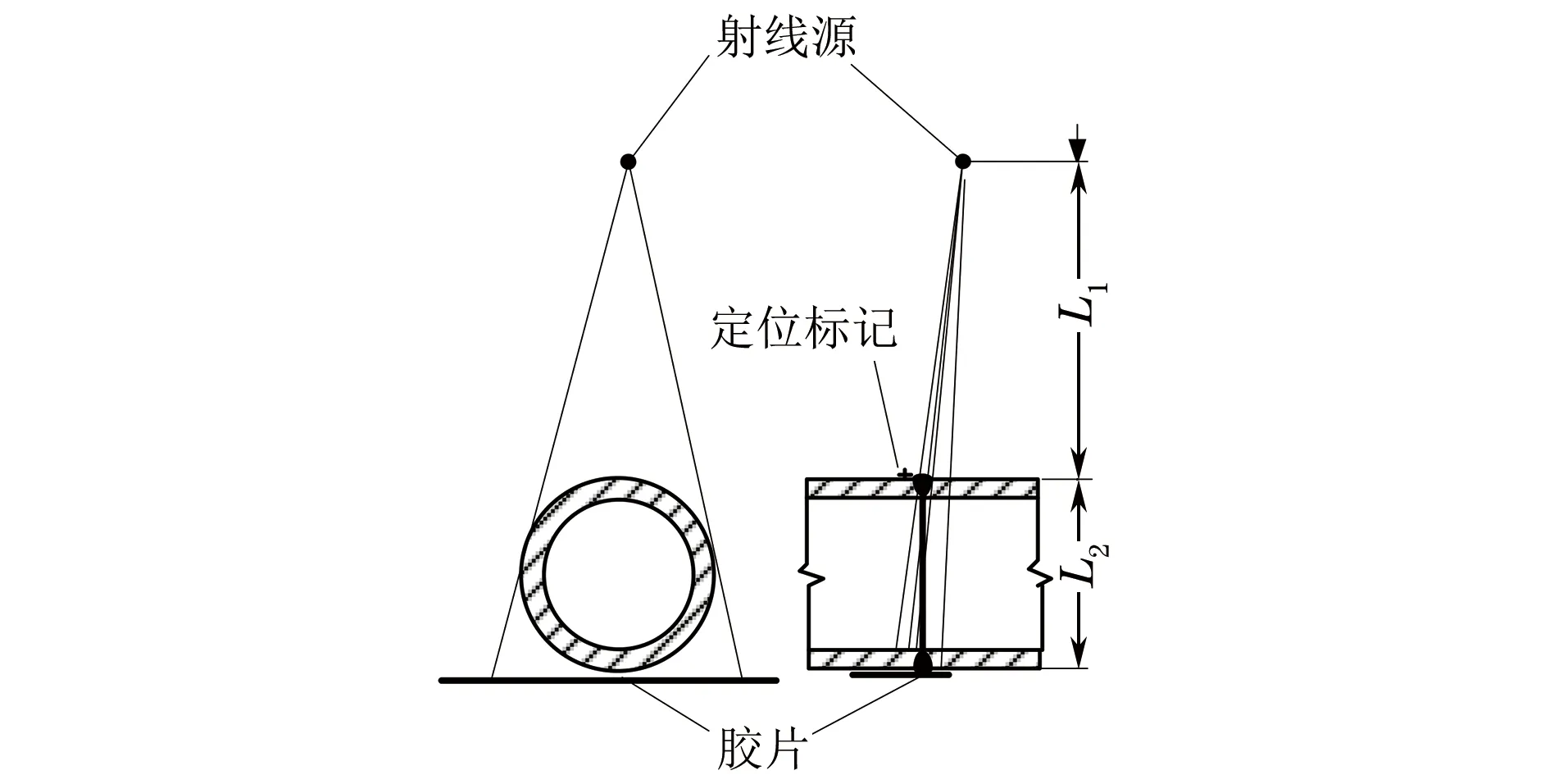

图2 小径管透照示意

1.2X射线机布置

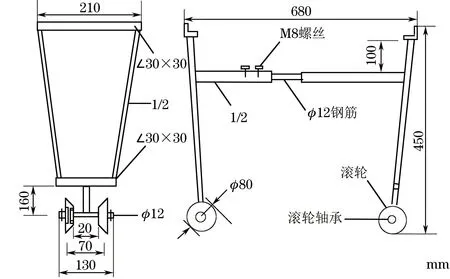

油气田小径管X射线拍片工作量很大,按照正常的焊接速度,每天按40~80道焊口计算,拍片量为80~160张[2],对一个检测机组来说野外检测作业任务非常艰巨,而且要求拍片成功率达到100%,不允许透照失误,否则每天检测过后第二天再去补拍透照底片质量不合格的焊口,就很难跟上焊接进度,从而使检测环节延误而影响整个施工工期。因此对油气田小径管设计制作一个移动式射线机探伤架十分必要,而且同一条管线规格相同,壁厚也一样;使用小径管专用检测架之后,焦距就固定了,只要控制好平移距离,所拍的底片椭圆开口大小一致,只要暗室处理环节操作得当,即可保证X射线拍片成功率为100%。如图3所示为射线机移动架示意,为保证250 kV和300 kV的射线机通用,可将机架长度方向制成可伸缩的横杆,射线机放置在检测机架上之后,用卡扣将射线机架与边宽为30 mm的角钢固定在一起,机架本身高度约450 mm,加上射线机焦点与窗口之间的距离为150 mm左右,而且机架的滚轮放置在管道0点位的位置,再加上管道直径,保证了焦距至少可达到600 mm以上的标准要求[1]。检测机可实现在管道上以滚动的方式移动,大大减轻了现场人员的劳动强度。

图3 射线机移动架示意

每一条管道直径不一样时,需要先选择好射线机,按照图2所示计算射线机的平移距离S0[2]:

(1)

式中:S0为平移距离,mm;L1为射线源到工件上表面的距离,mm;L2为工件上表面到胶片的距离,mm;b为焊缝宽度,mm;g为椭圆开口宽度,mm。

透照φ76 mm×9 mm的采气管道时,焊缝宽度约10 mm,余高按2 mm计,椭圆开口宽度取8 mm,那么平移距离S0为[4]:

(2)

L2=D0+Δh

(3)

S0=(b+g)L1L2=120

(4)

式中:F为焦距;D0为管道外径;Δh为焊缝余高。

透照φ76 mm×9 mm的管道时,射线机焦点的垂线与环焊缝截面之间的水平距离为120 mm时,可保证透照出的每一张底片椭圆开口8 mm左右。通过式(1)计算的值只是射线机焦点与管道环焊缝之间垂直方向的水平位移,实际检测过程中并不容易测量,可采用简易办法测量出前滚轮或后滚轮与环焊缝之间的水平距离。测量方法是先将射线机固定在检测机架上,射线机水平放置,用吊线坠通过射线机窗口中心位置使线坠垂直落下,保持线坠与管道环焊缝之间的距离为120 mm,这样在管道上检测时只需测量前滚轮或后滚轮与管道环焊缝之间的距离即可完成射线机的平移距离,实际检测过程中只需测量这个距离即可。

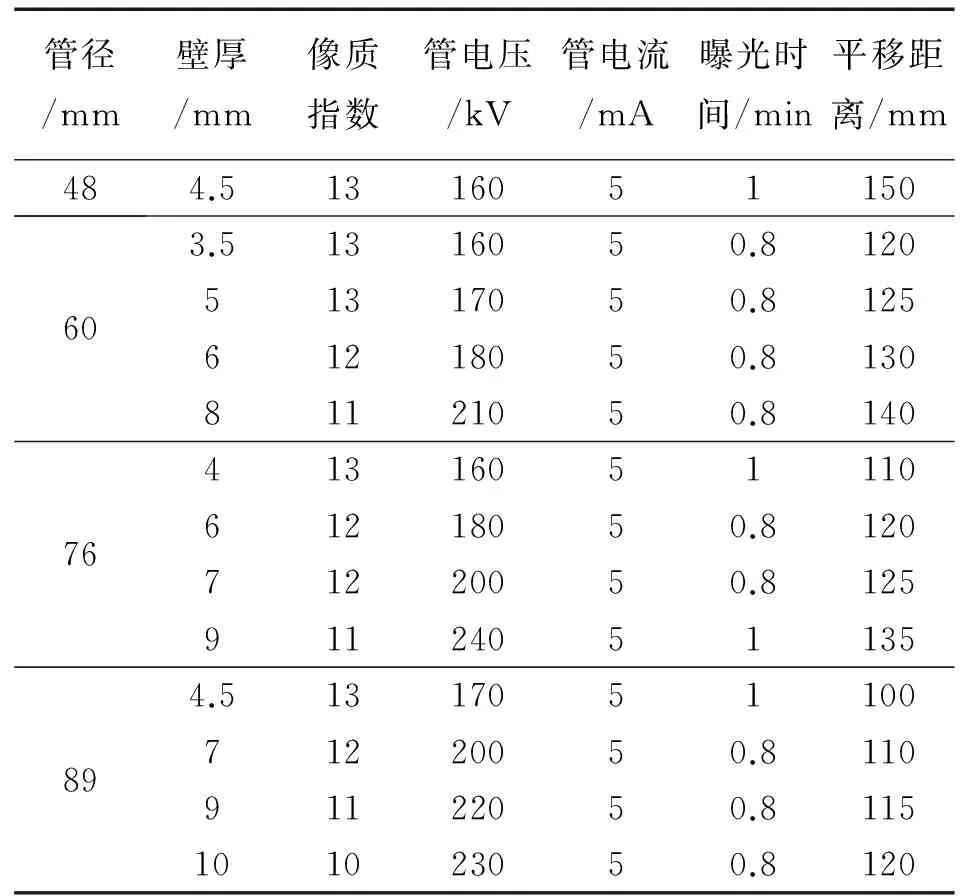

1.3不同管径管道的布片

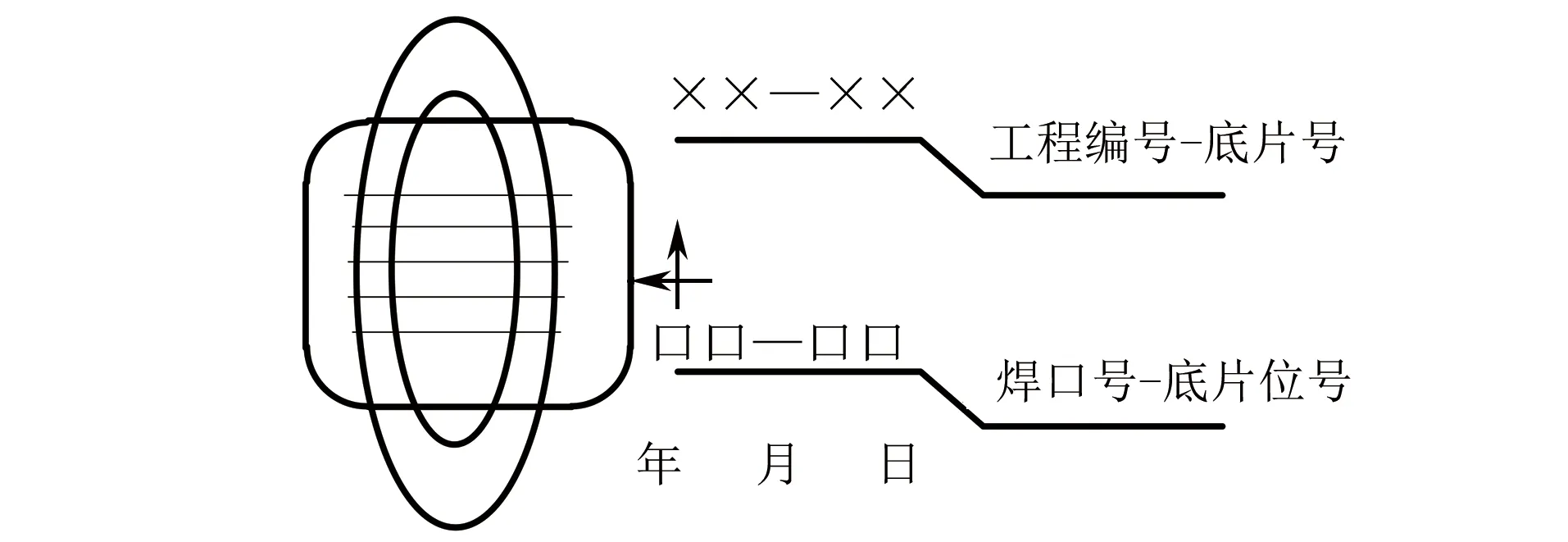

油气田管道工程均有工程编号,采用英文字母与阿拉伯数字组成,每张底片有工程编号、焊口号、底片号及位号,可采用铅字直接贴在暗袋上。对小径管透照,X射线底片暗袋、增感屏常见的标准规格有150 mm×80 mm,180 mm×80 mm,底片宽度为80 mm。对外径为48 mm和60 mm的管道进行透照时,底片标识、焊缝投影等相对位置可按图4所示的形式布片;对管径为7689 mm的管道进行透照时,按图5所示的形式布片,主要是由于管径较大时,如采用图4的布片形式,底片宽度只有80 mm,焊缝影像很容易出现在底片外。所以工程名称、底片编号及位号等铅字标记直接贴于暗袋表面,并尽量靠近边缘处,以防检测操作过程中贴片时发生移位而导致铅字压焊缝。也可采用“片头”的作法,即在胶片一端叠放多层增感屏(或薄铅板)制成“片头”,然后铅字贴在“片头”上,如图6所示。

对于管径48 mm或60 mm的管道来说,由于底片宽度为80 mm,这样透照此类管道时宜将装好胶片的暗袋沿管道长度方向放置,而且贴在暗袋上的铅字在透照时射线穿透上下两个管壁,就会清晰地显示在底片上,因为距离焊缝较远,铅字放置时的位置可随意摆放,并可将透照日期也顺便贴上。要注意等径像质计钢丝沿长度方向1/3处紧贴焊缝,并保证像质计钢丝横跨射线源侧焊缝透照影像。

图4 管径不大于60 mm的布片示意

图5 管径φ(76~89) mm的布片示意

图6 管径φ(76~89) mm采用“片头法”的布片示意

对于管径相对较大,即7689 mm的管道来说,因为底片宽度只有80 mm,如果按图4方式放置,由于89 mm的管道直径大于底片宽度80 mm,无法按图4方式布置,76 mm的管道稍不注意就会使焊缝椭圆成像的长轴一侧出了底片边缘,一不美观,二有可能造成废片。所以应当以图5的方式布置铅字标记,贴片时紧贴焊缝一侧应使焊缝置于暗袋宽度方向的1/3位置,保证射线源侧焊缝透照在宽度方向的另外1/3处,这样透照出的底片成像美观,由于底片位置有限,透照日期可省略。若采用图6所示的布片形式,底片上的标记也可全部贴在“片头”区。

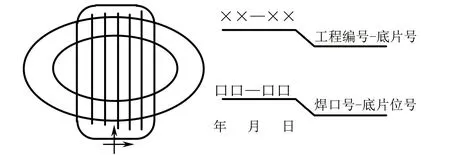

1.4透照参数

由于小径管透照厚度差过大,只要满足灵敏度要求,宜用高电压短时间的方式拍片透照,这样也可提高拍片速度。针对油气田小径管X射线检测实际,总结出小径管透照的条件,见表1[2]。焦距不小于600 mm,平移距离为射线机窗口中心至环焊缝的水平距离,椭圆开口间距58 mm,使用等径专用像质计。

像质计最好选用等径专用像质计,虽然SY/T 4109-2013标准允许使用普通线型像质计,但由于普通线型像质计宽度较大,在小径管透照检测中效果不理想,很容易造成需要看到像质指数的那根钢丝不在底片中心部位而无法识别,所以选用等径专用像质计,识别两根以上钢丝即可满足要求[1]。像质计横跨焊缝放置于射线源侧钢管焊缝表面,这时像质计旁边贴一个字母“S”以示区别[1],也可直接将像质计放置在胶片侧,环焊缝横跨钢丝1/3处,保证射线源侧焊缝影像横跨并投影于专用像质计钢丝上。

射线机设定好透照参数条件,根据平移距离测量好前滚轮或后滚轮与环焊缝之间的水平距离,实际检测时只需测量这个距离便可确定位置,以便现场检测时间大大缩短。

表1 油气田小径管双壁双影透照条件

2 底片评定的缺陷定位及要点分析

由于管径大小和壁厚相同,底片经过暗室处理后,底片黑度均匀一致,椭圆开口间隙几乎全部一样,底片质量好,底片晾干后可进行评定。以下重点对油气田小径管返修片的缺陷定位和“焊缝返修通知单”的表示方法加以说明。

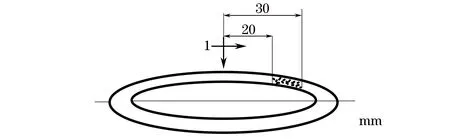

2.1射线源侧的缺陷定位

射线源侧的缺陷,也就是管道焊缝0点位或3点位附近的缺陷,由于透照时定位标记置于射线源侧,如果出现1号位或2号位附近的缺陷,则可直接在底片上进行测量。如图7所示φ60 mm×5 mm的管道焊缝,缺陷为密集气孔,那么缺陷定位时可记录为:顺1号位20~30 mm处密集气孔。这时密集气孔处于焊缝上表面1点位至2点位之间的位置。

图7 射线源侧的缺陷位置

油气田小径管透照时,定位标记置于射线源侧,对于射线源侧的缺陷定位可直接在底片上测量。如图7所示,在检测单位评片记录和报告中可记录为:顺1号位20~30 mm处密集气孔。但对施工单位下发“无损检测返修通知单”时,最好将缺陷位置适当放大一些,可直接出具返修位置:顺1号位10~40 mm处密集气孔,其目的就是防止现场返修打磨缺陷时向一个方向错位而使缺陷未完全消除。

2.2底片侧的缺陷定位

由于管道焊缝的影像在底片上为椭圆形,若出现的缺陷位于射线源的另一侧,即靠近胶片侧,那么就不能直接在底片上进行测量了,通常需要计算才能确定缺陷的位置。如图8所示,φ89 mm×4.5 mm的条状夹渣缺陷,2号位的定位标记在管道焊缝的3点位置,而缺陷则在管道焊缝另一侧8点至9点之间的位置上。缺陷位置计算步骤如下:

C=D0π=89×3.14≈280mm

式中:C为管道周长。

半周长为140 mm,而缺陷位于沿箭头所示方向的半周内,那么缺陷位置可表示为:顺2号位120~130 mm处条状夹渣。

图8 底片侧的缺陷位置

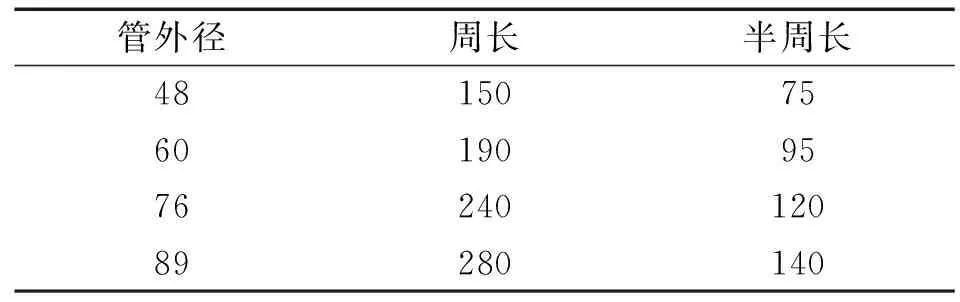

油气田常用小径管的周长、半周长见表2,也可随时计算得出。

表2 油气田常用小径管周长、半周长 mm

如图8所示的条状夹渣缺陷,“焊缝返修通知单”中表示为:顺2号位110~140 mm处条状夹渣,即把整个缺陷描述在缺陷位置的中间,可避免返修时位置出错。2号位在管道焊缝的3点位置,但必须在焊缝旁边标注出来,一旦出现9点位的缺陷返修时,施工单位要用钢卷尺缠绕管道底部进行测量。有的检测人员认为1号位已经标注了,2号位顺时针只旋转90°,而不进行标注,结果有时会使缺陷返修时出现过大的位置误差而将未返修缺陷去除。因为人眼观察有误差,现场拍片人员与施工单位返修人员观察位置的误差叠加以后,误差会更大。所以2号位必须在管道3点位焊缝旁边进行标注。

有些检测人员为了使返修时容易测量,计算出来用1号位来表示,即逆1号位70~100 mm处为条状夹渣,这样大多数时候缺陷会返修出来,但检测单位现场拍片人员误以为是由1号位出具的返修单,返修后复检时在1号位进行复拍,结果造成原片与返修片无法吻合。

3 结语

[1]SY/T 4109-2013石油天然气钢质管道无损检测[S].

[2]刘保平.油气田小径管X射线探伤技术[J].无损探伤,2006,30(6):46-48.

[3]裴润有,刘保平,魏增安.油气田建设工程焊接质量无损检测技术[M].北京:石油工业出版社,2014.

[4]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.

Technology and Key Points of X-ray Detection for Small Diameter Tubes in Oil and Gas Field

LIU Bao-ping

(Technical Monitoring Center of Petrochina Changqing Oilfield Company, Xi′an 710018, China)

For the small diameter tube X-ray inspection in oil and gas fields, the technical key points of the field site radiographic inspection was introduced emphatically. The main technical characteristics of pipeline weld positioning, mobile X-ray machine translation distance, and film layout and testing operation were described. An analysis of the main points of each process was given. Finally the negative film assessment and weld repair notice representation method of defect location in the oil and gas pipe was presented in detail.

Small diameter tube; Weld position mark; Ray flaw detection frame; Defect locating

2015-09-02

刘保平(1963-),男,高级工程师,主要从事无损检测和石油天然气管道工程质量监督工作。

10.11973/wsjc201603006

TG115.28

A

1000-6656(2016)03-0018-04