基于双刀车花机的偏置曲柄滑块机构优化及仿真*

2016-10-29朱大壮陈可娟

朱大壮,陈可娟,何 凯

(1.华南理工大学 机械与汽车工程学院,广州 510641;2.中国科学院深圳先进技术研究院 精密工程深圳市重点实验室,广东 深圳 518055 )

基于双刀车花机的偏置曲柄滑块机构优化及仿真*

朱大壮1,2,陈可娟1,何凯2

(1.华南理工大学 机械与汽车工程学院,广州510641;2.中国科学院深圳先进技术研究院 精密工程深圳市重点实验室,广东 深圳518055 )

为得到所设计的新型卧式双刀车花机中传动性能最优的偏置曲柄滑块机构及分析滑块进给速度对于含有双间隙偏置曲柄滑块机构运动性能的影响,建立以滑块为主动件,曲柄为从动件的含有不等式约束的多变量非线性规划数学模型并利用MATLAB优化工具箱求解,得到具有最优传动性能的偏置曲柄滑块机构。设定滑块不同的进给速度,运用ADAMS建立含有双间隙的偏置曲柄滑块机构动力学模型进行运动仿真。结果表明:间隙对于曲柄的转角及角速度影响较小,但对于曲柄的角加速度有较大的影响且滑块的进给速度越大,间隙对于曲柄的角加速度的影响越大。研究结果为后续确定车花机的滑块进给速度及动力学分析奠定基础。

车花机;偏置曲柄滑块机构;优化设计;双间隙

0 引言

车花工艺是利用高速旋转的刀具在珠宝首饰表面刻画出明亮花纹的过程,是珠宝首饰最为基础的加工工艺。目前,国内外依旧遵循传统的车花工艺路线,多为研究单刀车花机,文献[1]虽为双刀机型,但未能在整个加工区域实现双刀具的同时加工。本文利用偏置的曲柄滑块机构设计一种新型双刀车花机,可将加工效率提高一倍。

偏置曲柄滑块机构传动力矩较大、精度较高,被广泛应用于机械设备中[2]。传动角是衡量机构传力性能的重要指标。目前,对于偏置曲柄滑块机构优化多是在机构行程速比系数K 及滑块工作行程已知的情况下,设计一维优化数学模型得到最优解[3-4]。文献[5]在机构的行程速比系数、滑块的行程及偏距均未严格要求的情况下建立多维优化数学模型进行优化设计,得到较好的效果。偏置曲柄滑块机构中存在铰链间隙是不可避免的。目前,对于含间隙的偏置曲柄滑块机构的研究多以曲柄作为主动件,分析存在单间隙对于从动件滑块运动参数的影响[6-7]。文献[8]虽建立双间隙曲柄滑块机构动力学模型,但并未考虑铰链间隙中的摩擦力产生的影响。文献[9]建立多间隙的曲柄滑块机构动力学模型,分析间隙位置及类型对机构动态特性的影响。文献[10]建立双间隙的连杆动力学模型,重点研究了间隙大小及加载速度对机构动态响应的影响。

本文所设计的偏置曲柄滑块机构优化数学模型是以滑块作为主动件,曲柄作为从动件,以机构工作行程中(曲柄转角范围为60°~120°)最小传动角最大化为寻优目标建立含有不等式约束的多变量非线性规划问题,并利用MATLAB优化工具箱求解优化数学模型,得到传动性能最优的偏置曲柄滑块机构。进而利用ADAMS多体动力学软件建立含有双间隙的动力学模型仿真所优化得到的偏置曲柄滑块机构,分析研究不同滑块的进给速度对于含间隙机构的从动件曲柄运动参数的影响,为车花机确定合适的滑块进给速度及后续动力学分析奠定基础。

1 新型双刀车花机的结构设计

1.1创新的车花工艺路线

由于车花工艺的特殊性要求,进刀方向需沿加工点的法线进给。以椭球形珠宝首饰为例说明。目前,国内外研发的单刀立式车花机的工艺路线如图1。任取A点为加工点,刀具与工件起始位置如图1黑色实线部分。第二,工件加工点A的法线与工件轴线的交点B移动至原点O位置,记为B′,此时工件与刀具的相对位置如图1双点划线部分。第三,工件绕原点O旋转,使其加工点法线与进刀方向重合,刀具与工件相对位置如图1单点画线部分。第四,刀具进给完成该点加工。

图1 传统的车花工艺路线

本文打破传统的车花工艺路线,充分利用珠宝首饰上每一环花纹具备对称性这一工艺特征,设计卧式双刀车花机,其工艺路线如图2所示。任取同一花纹环上关于工件轴线对称的M、N两点作为加工点,其法线与工件轴线相交于E点,刀具与工件的初始相对位置如图2黑色实线部分。第二步,工件加工点的法线与工件轴线的交点E移动至原点O位置记为E′,此时刀具与工件相对位置如图2单点划线部分。第三,两刀具同步绕原点O旋转,使其进刀方向与对应加工点的法线重合,刀具与工件相对位置如图2灰色实线部分。第四,双刀具同时进给完成两点加工,加工效率提高一倍。

图2 创新的工艺路线

1.2偏置曲柄滑块机构的优化设计

所设计的车花机主要由进刀模块及夹具模块构成。车花机的总体结构设计如图3。其中,进刀模块对称设计。以滑块作为主动件,曲柄作为从动件的偏置曲柄滑块机构实现双刀具的同步旋转动作,完成创新的车花工艺路线。

图3 车花机结构总图

车花机对于偏置曲柄滑块机构的行程速比系数、滑块的行程及偏距均未有严格要求。因此,本文以偏置曲柄滑块机构工作行程中最小传动角最大化作为寻优目标,曲柄长度a、连杆长度b、偏距e作为设计变量,建立多维优化数学模型进行优化设计。

①优化目标函数

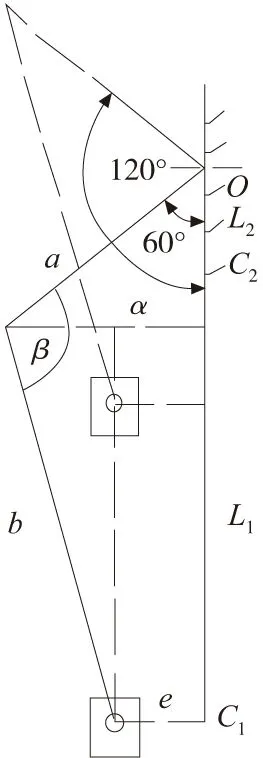

进刀模块任一刀具侧的偏置曲柄滑块机构简化后如图4所示。其中:曲柄长度为a,连杆长度为b,偏距为e。则:

(1)

图4 偏置曲柄滑块机构起始位置

(1)当α=60° ,对应β≥90°时,α从60°变化到120°工作过程中,机构传动角γ为:

(2)

(3)

可知α从60°变化到120°工作过程中,传动角γ的变化趋势如图5细线部分。工作过程中最小传动角出现在工作行程两端处,即,

γmin=min[γ60°,γ120°]

(4)

其中,

又,

故,

γmin=γ120°

(5)

(2)当α=60° ,对应β<90°时,α从60°变化到120°工作过程中,机构传动角γ为:

(6)

可知α从60°变化到120°工作过程中,传动角γ的变化趋势如图5粗实线部分。

因此,最小传动角位于α=120°处,即,

综上所述,无论哪种情况,最小传动角均位于α=120°处。

因此,目标函数为:

(7)

图5 机构传动角的变化趋势

②约束条件

为了避免出现车花机整体结构过大及干涉情况,曲柄长度a、偏距e及工作行程中滑块的极限位置C1、C2需满足一定的条件。

(1)如图4实线部分,滑块位于C1极限位置时,曲柄转角α=60°,C1距曲柄中心O点的水平距离L1需满足一定条件,即:

(8)

(2)如图4虚线部分,滑块位于C2极限位置时,曲柄转角α=120°,则C2距曲柄中心O点的水平距离L2同样需满足一定条件,即:

(9)

(3)90≤a≤300,10≤e≤70

(4)曲柄长度为a,偏距为e,连杆长度b需满足曲柄滑块机构成立的杆长条件[2],即:

a+e (10) ③数学模型求解 利用MATLAB优化工具箱,设定a、b、e合适的初值,编程得到如下优化设计结果。 a=90,b=365.0864,e=70 2.1ADAMS对接触力的处理 多体动力学软件ADAMS不能直接建立含有间隙的偏置曲柄滑块机构的动力学模型。仿真时,并未直接在铰接处添加理想运动副,而是通过设定接触力,将其归类为碰撞问题处理。 对于含间隙机构动力学的研究多采用Lankarani-Nikravesh非线性弹簧阻尼模型[11],该模型的法向接触力公式为: (11) ADAMS采用Impact的函数计算接触力,公式为: (12) Ft=Fnμ(vt) (13) (14) 本文所设计的偏置曲柄滑块机构,其中曲柄一端通过精密轴承与车花机转轴连接,故只考虑曲柄与连杆、连杆与滑块两铰接处间隙对于机构运动参数的影响。依据实际的加工精度,两铰接处的间隙均定为0.02mm。根据车花机实际情况设置机构各杆件材料、刚度、各铰接处的摩擦系数、阻尼系数等参数定义接触建立仿真模型。 2.2ADAMS仿真及分析 分别设定滑块进给速度为1000mm/s、2000mm/s通过ADAMS对含有双间隙及无间隙的偏置曲柄滑块机构进行仿真,得到曲柄转角、曲柄角速度、曲柄角加速度对比关系曲线如图6~图11。 图6 曲柄转角与滑块位移的关系(1000mm/s) 图7 曲柄角速度与滑块位移的关系(1000mm/s) 图8 曲柄角加速度与滑块位移的关系(1000mm/s) 图9 曲柄转角与滑块位移的关系(2000mm/s) 图10 曲柄角速度与滑块位移的关系(2000mm/s) 图11 曲柄角加速度与滑块位移的关系(2000mm/s) 由图6与图9及图7与图10对比可知,铰接处的间隙对于曲柄的转角及角速度影响较小。从图8与图11对比可知,由于存在间隙导致运动过程中铰接处销轴与轴套不断碰撞对曲柄角加速度影响较大。 通过图8与图11对比可得到,滑块的速度越大,含间隙仿真曲线与理想情况相比,出现的毛刺越密集且偏差越大,即间隙对曲柄角加速度的影响越大。这是由于滑块速度增加,各铰接处发生碰撞的周期减小,碰撞次数增多,且碰撞时相对速度增加。 因此,可通过设定合适的滑块速度对含间隙的偏置曲柄滑块机构的运动参数进行优化,为确定车花机合适的滑块进给速度及后续的动力学分析奠定基础。 通过对车花工艺的研究,提出一种新的车花工艺路线并结合曲柄滑块机构设计出双刀车花机。建立优化数学模型及含有双间隙的动力学模型对偏置的曲柄滑块机构进行优化、仿真,得到如下结论: (1)通过偏置曲柄滑块机构设计一种卧式双刀车花机实现新的车花工艺方法,能够大大提高加工的效率。 (2)以工作行程中最小传动角最大化为寻优目标,设计不等式约束的多变量非线性规划问题,利用MATLAB优化工具箱求解优化数学模型,可得到以滑块作为主动件,曲柄作为从动件的最优偏置曲柄滑块机构。 (3)通过运用ADAMS对所优化得到的含双间隙偏置曲柄滑块机构进行仿真,可知间隙对于曲柄的转角及角速度影响较小,但对于曲柄的角加速度有较大的影响且滑块的进给速度越大,间隙对于曲柄的角加速度的影响越大。研究结果为后续确定车花机的滑块进给速度及的动力学分析奠定基础。 [1] 戚健儒.五轴车花机的研究与开发[D].深圳:哈尔滨工业大学深圳研究生院,2013. [2] 孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006. [3] 冀晓红.按最佳传动性能优化曲柄滑块机构设计[J].机械设计与制造,2005,47(3):26-27. [4] 娄建国.基于工作行程最佳传动性能的曲柄滑块机构的设计[J].煤矿机械,2006,27(1):25-27. [5] 金熙哲,王玉新,郭为忠,等.传动角最优的曲柄滑块机构多变量优化设计[J].上海交通大学学报,2007,41(4):561-564. [6] 王鹏.含间隙铰曲柄滑块机构动力学特性研究[D].北京:中国地质大学,2014. [7] 姬魁.含间隙内燃机的曲柄滑块机构动力学仿真研究[D].包头:内蒙古科技大学,2012. [8] 杨晓钧,张游.考虑双间隙曲柄滑块机构动力学建模与分析[J].机械科学与技术,2014,33(11) :1614-1619. [9] 丁健,赵宇,吴洪涛,等.含多运动副间隙机构动态特性研究[J].组合机床与自动化加工技术,2014(5):9-13. [10] 胡世武,郭杏林.含双间隙连杆机构动力学仿真与实验[J].计算力学学报,2015,32(4):548-553. [11] Lankarani H M,Nikravesh P E.A contact force model with hysteresis damping for impact analysis of multibody systems[J].Journal of Mechanical Design,1990,112(3):369-376. (编辑赵蓉) Optimized Design and Simulation of Deflection Slider-Crank Mechanism Based on Twin-Turret Diamond Faceting Machine ZHU Da-zhuang1,2, CHEN Ke-juan1, HE Kai2 (1.School of Mechanical and Automotive Engineering, South China University of Technology, Gugangzhou 510641,China; 2.Shenzhen Key Laboratory of Precision Engineering, Shenzhen Institutes of Advanced Technology, Chinese Academy of Sciences, Shenzhen Guangdong 518055,China) To get the most effective force transmission of the new horizontal diamond faceting machin-e’s deflection slider-crank mechanism which has the active member slider and follower crank and anal-yze the influence of feed rate of slider to the motion parameters of the deflection slider-crank mechani-sm with double clearances, the mathematical model of nonlinear multi-variable optimization is establish-ed and solved by the MATLAB optimization toolbox. By setting different the feed rate of the slider, t-he simulation of the deflection slider-crank mechanism with double clearances is done by ADAMS. Th-e results show that clearances have little effect on the angle and angular velocity of mechanism, but h-ave greater impact on angular acceleration. The speed is faster and the impact is greater. It can provid-e the foundation for choosing the suitable feed rate of the slider and the dynamic analysis. diamond faceting machine; deflection slider-crank mechanism; optimized design; double c-learances 1001-2265(2016)04-0047-04DOI:10.13462/j.cnki.mmtamt.2016.04.013 2015-10-31; 2015-11-24 深圳市技术开发基金项目(CXZZ20130517104329671) 朱大壮(1990—),男,河南南阳人,华南理工大学硕士研究生,研究方向为基于计算机仿真的机械结构创新设计,(E-mail)zhudzscut@163.com。 TH122;TG65 A2 含双间隙的偏置曲柄滑块机构仿真

3 结论