铝硅合金ADC12高速铣削力实验研究*

2016-10-29何一冉毕京宇

何一冉,毕京宇,陈 涛,丛 明,刘 冬

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连机床集团有限责任公司,辽宁 大连 116620)

铝硅合金ADC12高速铣削力实验研究*

何一冉1,毕京宇1,陈涛2,丛明1,刘冬1

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连机床集团有限责任公司,辽宁 大连 116620)

针对某E型发动机缸体、缸盖材料─铝硅合金ADC12,采用硬质合金四刃直柄平头立铣刀,进行了高速铣削力单因素以及正交实验。探究了高速立铣过程中,切削力在不同的切削条件下随切削参数改变而变化的规律以及产生原因。根据方差分析结果,得到各切削参数对各向切削力的影响显著性大小。在分析实验结果的基础上,指出了铝硅合金ADC12高速切削参数选取的一般原则。

铝硅合金;高速铣削力;加工实验

0 引言

切削力是研究切削过程的重要物理量之一,其大小和变化对机床在切削过程中的切削力变化以及加工稳定性具有直接的影响,同时又会与切削热产生耦合效应,影响工件的加工精度、已加工表面质量以及刀具的磨损和使用寿命等[1]。因此,研究切削力的变化规律对于分析切削机理、优化切削参数、刀具结构参数以及提高加工精度具有积极的影响,更进一步还可以提高切削加工效率、降低生产成本,对于生产实际具有重要的意义。

铣削过程是多齿断续切削过程,在存在螺旋刃的情况下,由于螺旋刃形状复杂,切削力呈现周期性的变化,其影响因素主要有被加工零件的材料、刀具的材料以及几何参数、切削参数以及切削条件等。不同的材料由于其硬度、强度、导热性能、热处理性能的不同,在高速铣削过程中表现出的切削力变化规律也不尽相同。同时,铣削力又会直接影响切削热的产生,并进一步影响刀具的磨损以及加工表面质量等。另外,高速切削过程中刀具与工件高速碰撞,特别是对于立式铣削这种断续切削过程,高频冲击特性会非常地明显[2-3]。因此,有必要对高速铣削铝硅合金ADC12过程中切削力的大小及变化规律展开研究。

1 高速铣削力实验设计

1.1实验材料

实验材料为某E型发动机缸体、缸盖材料—铝硅合金ADC12。工件尺寸为170mm×105mm×70mm,其中Si含量为10.86%。

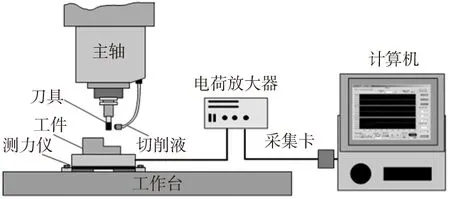

1.2实验系统

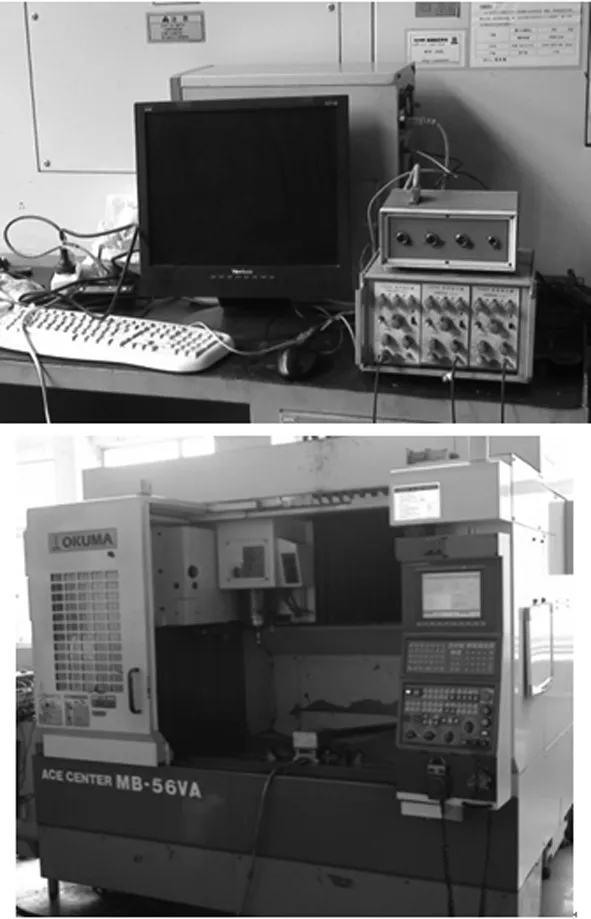

(1) 加工中心选用大连理工大学模具研究所OKUMA MB-56VA高速加工中心,主轴最高转速可达25000r/min,三轴最大切削进给速度 32m/min,额定功率27kV·A,额定电流41.1A,主马达额定电流52A;

(2) 刀具采用四刃直柄平头立铣刀,材质为整体硬质合金,切削刃部分为纳米涂层。刀具直径为10mm,螺旋角45°;

(3) 冷却方式:乳化液冷却润滑;

(4) 切削力测量系统。切削测力仪采用大连理工大学传感测控研究所研制的YDCB-III05压电式三向切削测力仪,精度0.01N;YE5850B电荷放大器,采集卡PCI9118,最大采样频率330kHz;实验数据采集及处理软件采用大连理工大学传感测控研究所的GDFMS 通用切削力测试系统。实验原理及现场布置如图1所示。

(a)切削力测量原理示意图

(b)实验现场布置图

1.3实验方法设计

本章实验主要探究高速铣削铝硅合金ADC12过程中切削参数对切削力大小的影响规律,具体的实验步骤为:

(1) 对实验材料待加工平面进行粗加工;

(2) 安装高速铣削实验使用的硬质合金刀具,安装固定三向切削力测量仪以及铝硅合金样件;

(3) 对样件进行试切,以检验切削系统的可靠性;

(4) 按照实验设计方案,依次进行实际切削加工实验,并利用软件采集并保存切削力测量数据;

(5) 利用上述软件,处理各组实验数据,并进行高速铣削铝硅合金ADC12切削力的相关分析研究。

2 高速铣削力单因素实验

2.1主轴转速单因素实验

对于金属切削加工而言,提高主轴转速是提高加工效率的有效手段,探究主轴转速对铣削力的影响规律是主轴转速优化选择的基础,故本次实验主要研究主轴转速对铣削力大小的影响,故保持其余参数(每齿进给量fz=0.06mm/z、轴向切深ap=1mm、径向切深ae=8mm)不变,只改变主轴转速的大小。实验方案及结果如图2所示。

图2 主轴转速对各向切削力的影响

由实验结果可知,可以看出峰值切削力随速度的变化趋势。对于Fxmax、Fzmax而言,在16000r/min之前,随着主轴转速的增加,切削力(无特别说明,下文切削力均指峰值切削力)随着增加,这主要是由于主轴转速增加,冲击力频率增高,从而增大了切削力。当主轴转速超过16000r/min以后,切削力随着主轴转速增大而降低,这主要是因为此时切削温度的影响占据了主导地位,切削温度的升高使刀屑摩擦因数下降,变形系数减小,所以切削力呈现下降的趋势。其中,主轴转速对于Fxmax影响较为显著,而Fzmax相对变化较慢;对于Fymax而言,随着主轴转速的增加,切削力全程呈现下降趋势,下降幅度在25%左右。径向切削力的减小,有利于提高工件的尺寸形状精度,特别是对于缸体、缸盖这类薄壁件的加工精度的提高意义重大。

主轴转速的提高可以提高单位时间内的材料切除量,同时还提高了进给速度,较大地提高了生产率;提高主轴转速可以降低切削力,进而减小工件变形,提高加工精度;主轴转速提高的同时,切屑将带走绝大部分切削热,传入工件的切削热较少,也可以降低切削热对于工件变形的影响等等[4-5]。因此,结合工厂实际应用现状以及机床的性能,切削速度选在16000r/min以上比较合适。

2.2进给量单因素实验

由切削力公式可知,进给量是影响铣削力大小的重要因素之一,同时也是提高生产效率的重要手段,本次实验主要研究进给量对铣削力大小的影响,保持其余切削参数(主轴转速n=12000r/min、轴向切深ap=1mm、径向切深ae=8mm)不变,只改变主轴转速的大小。实验结果如图3所示。

由图3可知,随着进给量的增大,铣削力总体呈现增大趋势,其中进给量对于Fxmax的影响最为显著,但是在进给方向,工件刚性较高,对于此方向的加工变形可以忽略不计。对于加工变形影响较大的Fymax、Fzmax而言,Fymax、Fzmax并没有随着进给量的增加而成比例的增加,这主要是由于切削力存在尺寸效应的关系,即切削力与切削厚度并不是完全的成比例的增加,切削厚度越薄,每单位切削面积的阻力就越大。所以,出现了图3所示的现象:随着进给量的增大,切削厚度增大,切削力增大,但增加趋势放缓。造成尺寸效应的原因主要有以下几点:

(1)切削刃的塌刃与崩刃现象的存在。刀具的切削刃不可能一直保持锐利的状态,总会存在一些塌刃与崩刃的现象,而塌刃或者崩刃区域的前角为负值,当以该负前角区域为主进行切削且切削厚度较薄时,剪切角减小,单位切削力增加[6]。

(2)已加工表面的流动功的非线性增长。金属材料切削过程中,除了形成切屑,还形成了加工变质层。加工变质层是由已加工表面层发生塑性变形而形成,其厚度与形成该层所需能量与切削厚度的增大或减小不成比例。

(3)摩擦应力的增加与剪切角的减小。当减小切削厚度时,会造成前刀面温度的降低,从而导致前刀面的剪切应力增大,摩擦增大,剪切角减小,单位切削力增加[7]。

图3 进给量对铣削力的影响

2.3轴向切深单因素实验

轴向切深、径向切深都会直接影响切削面积的大小,进而影响铣削力的大小。在立铣过程中,不同的轴向切深与径向切深的组合会产生不同的瞬时切削力分布,因此,本文将从大径向切深和小径向切深两种条件下,探究轴向切深对铣削力大小的影响。

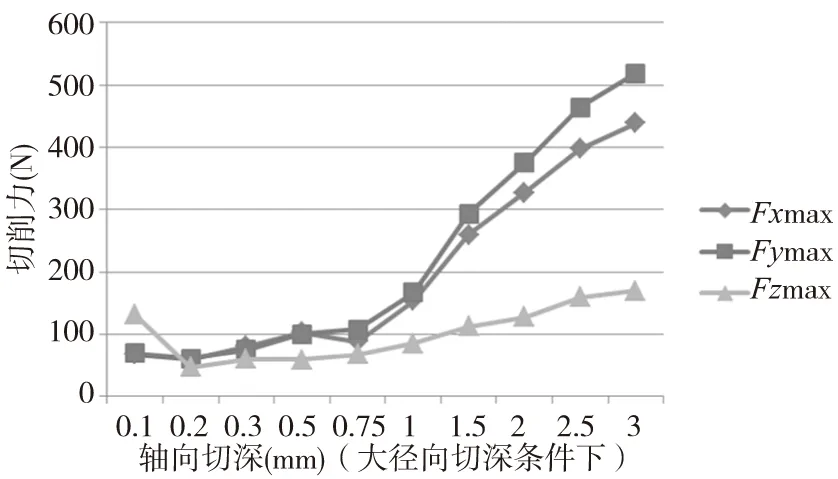

(1)大径向切深条件下

在径向切深ae=8mm,同时保持主轴转速n=12000r/min、每齿进给量fz=0.06mm/z不变,改变轴向切深的大小,实验方案及结果如图4所示。

图4 轴向切深对切削力的影响(大径向切深)

(2)小径向切深条件下

在径向切深ae=0.24mm,同时保持主轴转速n=12000r/min、每齿进给量fz=0.06mm/z不变,改变轴向切深的大小,实验方案及结果如图5所示。

由实验结果可知,在大径向切深条件下,切削力随着轴向切深的增大而增大,这与理论分析结果一致。由于径向切深较大,相应的Lcw值(刀齿与工件接触线在Z向的投影)也较大,所以随着轴向切深的增加,最大切削面积一直在增大,因此切削力也一直保持增大的趋势。可见,在大径向切深条件下,随轴向切深的增加,切削力会不断增大。而对于小径向切深条件下,从图5可以看出,切削力随着轴向切深的增加而增大,但当轴向切深大于5mm以后,切削力增大趋势放缓,这主要是因为在径向切深较小的条件下,相应的Lcw值也较小,故会出现当轴向切深增大到一定值以后,最大切削面积保持不变的情况,相应的切削力也基本保持不变。可见,在小径向切深条件,铣削过程中会出现一段铣削力基本保持不变的区间。

图5 轴向切深对切削力的影响(小径向切深)

2.4径向切深单因素实验

径向切深影响切削面积的大小,进而直接影响铣削力的大小,以下将从大轴向切深和小轴向切深两种条件下,探究径向切深对铣削力大小的影响。

(1)大轴向切深条件下

在轴向切深ap=2mm,同时保持主轴转速n=12000r/min、每齿进给量fz=0.06mm/z不变的条件下,改变径向切深的大小,实验方案及结果如图6所示。

图6 径向切深对切削力的影响(大轴向切深)

(2)小轴向切深条件下

在轴向切深ap=0.24mm,同时保持主轴转速n=12000r/min、每齿进给量fz=0.06mm/z不变,改变径向切深的大小,实验方案及结果如图7所示。

图7 径向切深对切削力的影响(小轴向切深下)

由以上图表可知,在两种条件下,Fymax、Fzmax两向切削力在ae≤6mm的区间内时,整体上随着径向切深的增加而增大,但在ae>6mm以后,Fymax、Fzmax两向切削力随着径向切深增加而减小。在立铣加工时,由于被切削层的截面由两段摆线构成,其被切削层厚度是不断变化的,与刀具的旋转角度有关[8]。而铣削力的大小受被切削层的厚度的影响,当径向切深小于刀具半径时,被切削层厚度受径向切削深度和每齿进给量控制,通常采用当量铣削厚度hm这一概念来描述铣削的切削层厚度。当量铣削厚度又称为最大铣削厚度,可以由式(1)进行近似计算:

(1)

因此,在铝硅合金的高速铣削时,结合工厂实际应用以及机床性能,在选择径向切深时,适当选择较大的径向切深是可取的,有助于提高生产效率。

3 高速铣削力正交实验

上一节研究了高速铣削力在单因素影响下的变化规律,但尚不清楚各切削参数的显著性,以下将设计正交实验探究之。

3.1高速铣削力正交实验方案

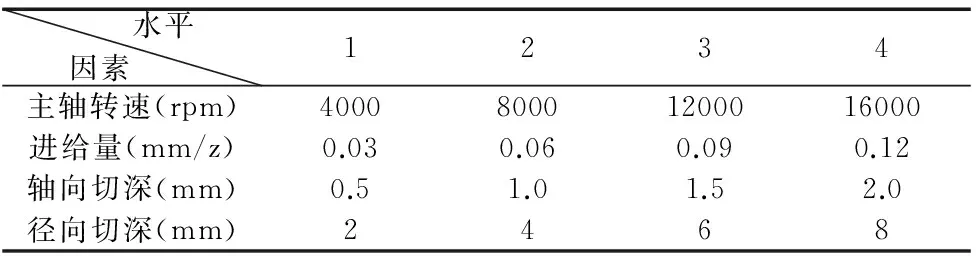

从研究结果的实际应用角度出发,并结合实验设备的性能指标,本实验选用标准正交实验表L16(44)(四因素四水平),实验因素为上述四个切削参数,考察指标为Fxmax、Fymax、Fzmax以及Fhmax。正交实验设计方案如表1所示。

表1 正交实验各因素及水平

3.2正交实验结果方差分析

通过对各切削参数对各向切削分力影响的分析,大致可以看出个切削参数对各向分力影响的显著程度,接下来将通过方差分析,从数学统计层面精确计算各切削参数对各向分力影响的显著程度,由方差分析结果可知切削参数对于各向切削力影响显著性大小如下:

Fxmax:ap→n→ae→fz。

Fymax:ap→n→ae→fz。

Fzmax:ap→ae→n→fz。

Fhmax:ap→n→ae→fz。

由方差分析结果可知,轴向切深ap以及主轴转速n对于铣削力的影响较为显著。

4 总结

本章以高速铣削铝硅合金过程中的铣削力为研究对象,研究了主轴转速、每齿进给量、轴向切深以及径向切深四个切削参数对于峰值铣削力的影响规律,得出的主要结论如下:

(1) 进行高速铣削力主轴转速、每齿进给量、轴向切深以及径向切深单因素实验,其中对轴向切深、径向切深单因素实验分别进行了大径向切深、小径向切深轴向切深单因素实验以及大轴向切深、小轴向切深径向切深单因素实验。在本文实验条件下,依据实验结果可以得出:铣削力随主轴转速的增加先增大后减小,在n=16000r/min出现拐点;铣削力随着进给量的增加而逐渐增大,但由于尺寸效应的存在,铣削力随进给量增大的趋势逐渐放缓;不同径向切深下,铣削力均随轴向切深的增加而增大,但在小径向切深条件下,当轴向切深增大到一定值以后,铣削过程中会出现一段铣削力随轴向切深增加却基本保持不变的区间;不同轴向切深下,在ae≤6mm区间内,铣削力随径向切深增加而增大,在ae>6mm区间内,铣削力随径向切深增加而减小。

(2) 进行高速铣削力正交实验,对各向铣削力影响因素进行了方差分析,由分析结果可知,对于铣削力影响比较显著的因素为轴向切深ap和主轴转速n,而ap与n的选取不当还可能导致切削颤振现象的产生,影响工件的加工质量。因此,在实际生产过程中制定切削参数时,要尤其注意这两个切削参数的选取。

[1] 黄艳玲,吕彦明,徐看.基于正交实验法的17-4PH叶片钢切削力研究[J].组合机床与自动化加工技术,2013(11):35-40.

[2] 何宁.高速切削技术[M].上海:上海科学技术出版社,2012.

[3] 郑光明,赵军,徐汝锋,等.陶瓷刀具超高速铣削镍基高温合金刀具失效机理研究[J].组合机床与自动化加工技术,2014(10):127-130.

[4] Minghai Wang, Lei Gao, Yaohui Zheng. An examination of the fundamental mechanics of cutting force coefficients[J].International Journal of Machine Tools and Manufacture, 2014(78): 1-7.

[5] C Andersson, M Andersson, J E Ståhl. Experimental studies of cutting force variation in face milling[J].International Journal of Machine Tools and Manufacture, 2011, 51(1): 67-76.

[6] 武凯,何宁,姜澄宇,等.立铣空间力学模型分析研究[J].南京航空航天大学学报,2002,34(16):553-556.

[7] 康永刚,王仲奇,吴建军,等.立铣切削力分类研究及精确铣削力模型的建立[J].航空学报,2007,28(2):481-489.

[8] 武凯,何宁,廖文和,等.基于薄壁件变形分析的铣削加工瞬态力学模型研究[J].应用科学学报,2005,23(6):631-634.

(编辑赵蓉)

High Speed Milling Force Experiment Research on Aluminum Silicon Alloy ADC12

HE Yi-ran1, BI Jing-yu1, CHEN Tao2, CONG Ming1,LIU Dong1

(1. School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China;2.Dalian Machine Tool Group Co., LTD, Dalian Liaoning 116620, China)

In allusion to a type of engine cylinder block, cylinder head material-ADC12 aluminum silicon alloy, four blades using hard alloy straight shank end milling cutter head, high speed milling force single factor and orthogonal experiment were carried out.The rule and the reason of cutting force under different cutting conditions changing with thechanging of cutting parameters in the process of high-speed end milling were explored. The influence of cutting parameters on the cutting force to significant size can be obtained according to the results of variance analysis. On the basis of the analysis of experimental results, the general rules of selection of high speed cutting parameters of the aluminum silicon alloy ADC12 were pointed out.

aluminum silicon alloy;high speed milling force;the processing experiment

1001-2265(2016)04-0001-04DOI:10.13462/j.cnki.mmtamt.2016.04.001

2015-03-24;

2015-04-16

国家 “高档数控机床与基础制造装备” 科技重大专项课题(2011ZX04015-021)

何一冉(1989—),男,河南商丘人,大连理工大学硕士研究生,研究方向为高速切削与精密加工技术,(E-mail) heyiran0228@163.com;通讯作者:丛明(1963—),男,辽宁大连人,大连理工大学教授,博士生导师,研究方向为机器人技术及应用、自动化技术与装备,(E-mail) congm@dlut.edu.cn。

TH161;TG501.1

A