供应商供货水平评价—以汽车零部件供应商为例

2016-10-28陶先锋

陶先锋

(东风汽车公司 组织信息部,湖北 武汉 430056)

供应商供货水平评价—以汽车零部件供应商为例

陶先锋

(东风汽车公司组织信息部,湖北武汉430056)

首先阐述了传统的供应商综合评价体系的评价要素和存在的问题,指出建立合理的供应商供货水平评价体系的关键因素,在此基础上,构建供应商供货水平评价模型;从评价指标的设定和评价控制参数设置入手,结合价格指标评分原理、质量指标评分原理和交付指标评分原理,给出了供应商供货水平评价的指标体系构建及分值计算方法,最后指出了该模型的应用前景。

汽车零部件供应商;供货水平评价;评价模型

1 供应商供货水平评价概述

优质的供应源是企业各类生产物资保质保量供应的前提和保证。在汽车制造企业,除车架外,从动力总成、电子电器到塑料制件等,基本都来自上游供应商,外购件的质量很大程度上决定了产品质量。因外购件的质量问题导致在售产品的质量事故,从而损害企业形象、品牌形象的例子屡见不鲜。因此,为追求企业的长远健康发展,将供应商作为重要的利益伙伴,建立稳固可靠的供应商体系,实现供需双赢,是整个汽车制造企业的战略措施之一。这需要保证供应商紧跟企业的发展脉搏,而在供应的各个环节,对供应商进行评价,就是重要手段之一。

在供应商选择阶段,需要从供应商能力、资质和商务等方面评价以选择合格的供应商;在正常供货阶段,针对供应商的交付、成本、服务等方面进行评价,对供应商进行奖优罚劣,甚至优胜劣汰;在业务快速发展或应对市场的突发利好时,需要对供应商内部生产设施和准备方面进行产能评估,确保供应商具备满足主机厂所需要的制造和交付能力;针对现有供应商的定期综合评价,则是确保供货体系的稳定可靠性,并据此完善企业供应链计划。

传统的供应商综合评价体系中,评价要素往往包含从新产品的开发质量、成本、服务到批量供货阶段的质量、成本、国产化、物流及交付、服务等供应环节的各个方面,在追求全面中也失去了灵活性,主要表现在:

(1)多数评分项难以量化,主观评分项较多;

(2)评分项由不同部门负责予以评价,评价周期长,难以及时反映现时供货水平;

(3)人为主观因素比重过大,使评分过程无法实现计算机化,对于整车企业350家左右的供应商规模,评价效率很低;

(4)多种评价维度并存,缺乏针对性,极易使评价流于形式,起不到帮助供应商提高的目的。

现阶段,为了应对快速发展和多变的市场需要,在公平、客观、快捷原则下,需要随时、按需对供应商进行横向、纵向的评价,并及时通过评价得分和横向比较,刺激、协助供应商提高产品质量、物流质量和服务质量。这种方式下的供应商供货水平评价,应有三个前提:一是要基于生产期间产生的现有供应商相关业务数据,如质量、价格、交付、包装、服务等;二是要建立一套合理、高效的评价模型,评价模型中的评分项都应是客观可测量的;三是需要建立一个适配数据获取、分值自动计算以及深入数据分析的计算机系统。

对供应商供货水平的评价,各个企业会根据企业特点,选取不同的评价指标,如服务质量、产品质量、工业实力、国产化程度、产品成本、交付质量等。但在任何情况下,价格、质量、交付三个要素始终是供应商供货评价的核心指标。本文将基于汽车企业供应商评价实践经验,围绕零部件采购价格、来件质量、供应商交付等三个核心指标,论述量化的零部件供应商供货水平评价模型的构建原理。

2 供应商供货水平评价模型

供应商供货水平评价模型应包括评价指标设定、指标计算参数设定以及计算原理、指标分值确定规则等内容。

2.1评价指标设定

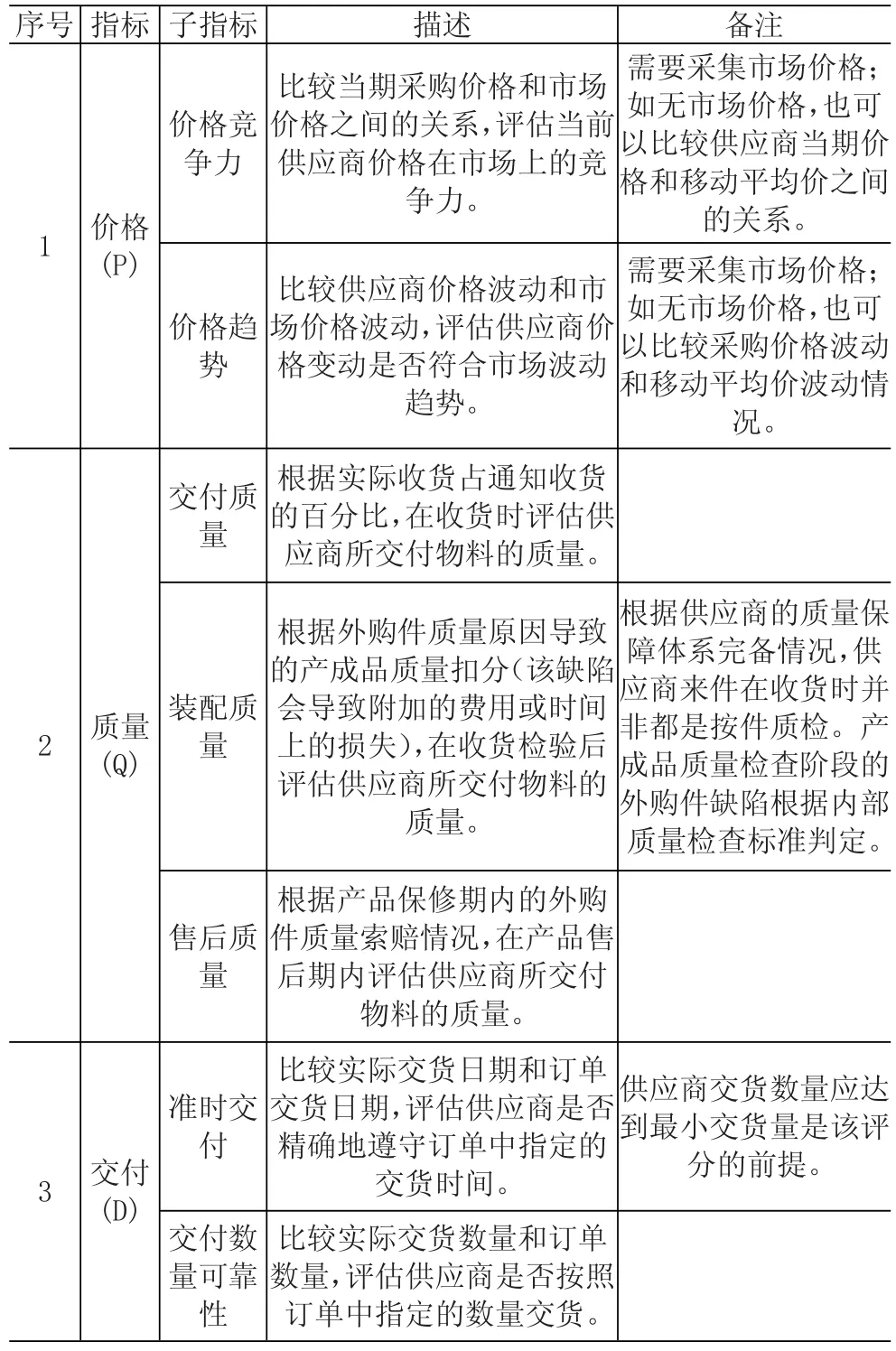

供应商供货水平评价指标可以根据评价需要进行定义和设置,本文描述的量化评价模型涉及的核心评价指标及其子指标见表1。

表1 供应商供货水平评价核心指标定义

2.2评价控制参数设置

2.2.1总体控制参数设置

(1)评价范围。供应商评价的主要目的之一在于供应商之间的横向比较。在汽车制造企业,有众多类型的采购,根据采购物资类别,有零部件采购、设备采购、服务采购、非生产性物料采购等,根据物资使用地点或用途,有不同的外购物资使用单位,如生产车间、维修部门、试验部门、管理部门等,根据内部采购分工,有不同的组织承担不同使用单位的物资采购任务或不同物资的采购任务。为了能更精确地、有针对性地进行各类供应商供货评价,在评价之前,需要根据外购物资类型、使用地点、采购组织等,确定评价范围,使供应商之间的横向比较在同一口径下进行。

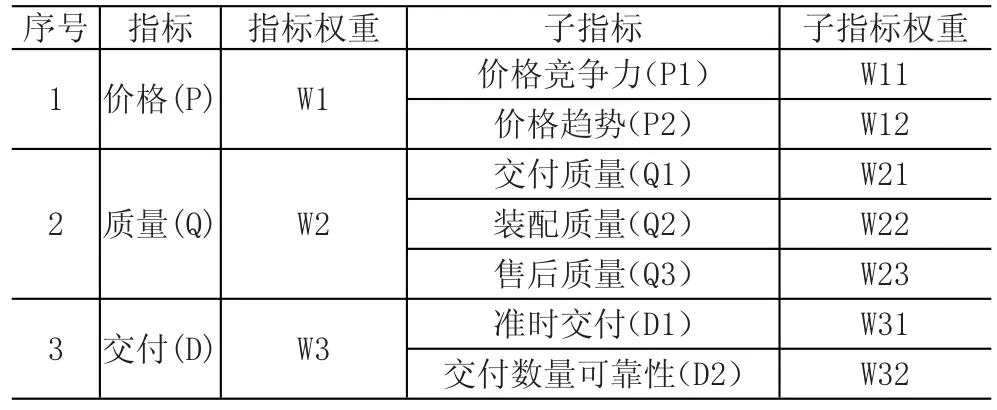

(2)指标权重。在企业发展的不同时期,对于供应商评价的各指标是有不同侧重的,重要性高的指标理应在评价中占据更大比重,因此,根据企业管理需要对供应商评价指标及其子指标设置权重是必要的。权重可以随时调整。本文涉及的评价指标及其子指标权重假定见表2。

表2 评价指标及其子指标权重设置

(3)评价最高分。评价最高分是被评供应商在评价范围内某项指标或子指标所能得到评分的最大值。所有指标应保持统一的分数度量,建议采用百分制。

(4)评价期间。一般而言,零部件供应商都是长期连续供货的,而供货评价是定期开展的,设置评价期间就是设置评价所需业务数据的采集期间。在评价时指定评价覆盖的期间(建议以整月为单位),期间外的业务数据将不被考虑;也可以指定一次评价所涵盖的天数,在评价时,超过这个天数(以评价时日期为基准回溯)之外的旧业务数据将不被考虑。

2.2.2评价指标计算值和百分制分数之间的对应关系定义。各评价指标及其子指标评分根据一定的规则进行计算,计算出的分值需要转换成统一的百分制分数。因此,需要预先设置计算分值和百分制分数之间的对应关系(见表3)。根据经验进行定义的对应关系,在应用中将被不断优化修正。

表3 评价指标计算值和百分制分数转换关系示意

2.3价格指标评分原理

价格指标的业务数据来自于采购部门和物流部门对于供应商和采购的管理过程。价格指标的评分,需要事先采集同期同种物资的市场价格,通过市场价格来衡量供应商价格的竞争力。也可以采用期间内供应商的移动平均价格来代替市场价格。

2.3.1价格竞争力评分。价格竞争力的分数是根据外购件的市场价格和当前企业有效采购价格的偏差大小而确定的。假定同期市场价格为Ps,当前有效采购价格(如采购订单中的价格)为Pr,则价格竞争力评分如下:

(1)计算同期物资市场价格和当前有效采购价格的偏差φ=(Pr-Ps)/Ps×100%。

(2)根据预先定义的价格偏差分值区间和百分制分数之间的对应关系,将计算出的价格偏差分值转换成百分制分数,该数值即为该供应商在某种外购件上的价格竞争力评价分数。

(3)如果该供应商供应的某种零部件在评价期间的价格是波动的,则需要计算每一价格与同时期的市场价格之间的价格偏差,并转换成百分制分数,然后计算出平均值,作为供应商在该零部件上的价格竞争力分数。

(4)如果该供应商在评价期间同时供应多种零部件,则需要计算每一种零部件的价格竞争力分值,然后计算出平均值,作为供应商在“价格竞争力”指标上的评价得分(P1)。

2.3.2价格趋势评分。比较市场价格的波动情况和采购价格的波动情况,由此计算出供应商价格趋势上的得分。假定评价期间某物品平均市场价格为Ps2,本评价期间之前的市场价格为Ps1,当期平均采购价格为Pr2,本评价期间之前的采购价格为Pr1,则价格趋势指标评分如下:

(1)计算市场价格的波动率φs=(Ps2-Ps1)/Ps1× 100%;

(2)根据市场价格的波动率,计算当期采购价格的理论值Pr2’=Pr1×(1+φs);

(3)计算当期实际平均采购价格与理论价格之间的偏差φr=(Pr2-Pr2’)/Pr2’×100%;

(4)根据预先定义的实际与理论价格偏差区间和百分制分数之间的对应关系,将计算出的价格偏差分值转换成百分制分数,该数值即为该供应商在某种物品上的价格趋势评价分数;

(5)如果该供应商在评价期间同时供应多种物品,则需要计算每一种物品的价格趋势分值,然后计算出平均值,作为供应商在“价格趋势”指标上的评价得分(P2)。

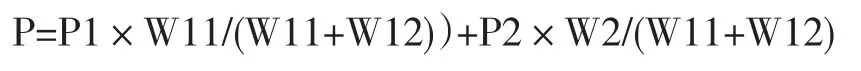

2.3.3价格指标评价总分值。根据价格指标各子指标的评价得分以及权重设置,可以计算出供应商评价的价格指标的评价得分如下:

2.4质量指标评分原理

质量指标的业务数据来自于质量部门对于外购零部件的收货质检、产成品的质量扣分、产品保修期内的质量索赔处理。质量指标的评分规则需要和企业的质量管理运行模式保持一致。

2.4.1交付质量评分。根据外购零部件的质检结果,计算供应商交付质量指标上的得分。假定评价期间的供应商通知交货数量为Qs,经质检退回不合格品后,实际验收入库数量为Qr,则交付质量指标评分如下:

(1)计算评价期间内的供应商交付合格率φ=Qr/ Qs×100%;

(2)根据预先定义的交付合格率区间和百分制分数之间的对应关系,将计算出的交付合格率分值转换成百分制分数,该数值即为供应商在评价期间的“交付质量”评价得分(Q1)。

2.4.2装配质量评分。根据产成品质量检查时外购件质量问题导致的产成品质量扣分,计算装配质量指标评分。评分方式如下:

(1)按月按供应商累计因为外购件质量导致的产成品质量扣分值,根据预先定义的产成品质量扣分值区间和百分制分数之间的对应关系,将月累计质量扣分值转换成百分制分数,作为当月的装配质量指标评价分数。

(2)根据月评价得分计算评价期间的平均得分,该数值即为供应商在评价期间的“装配质量”指标评价得分(Q2)。

2.4.3售后质量评分。根据产品保修期内由于外购件质量问题导致的售后索赔情况,计算售后质量指标的评价得分。评分方法如下:

(1)按月按供应商按外购件品种统计月度售后索赔金额(含增值),比较售后索赔金额和本月该物料采购总额,计算比率,根据预先定义的分值区间和百分制分数之间的对应关系,将计算出的占比转换成百分制分数,作为该物品在本月的售后质量指标评价得分。

(2)根据月评价得分,计算评价期间的平均得分。

(3)根据各物品的评价得分,计算该供应商供应的所有物品的平均得分,该平均分值即为供应商在评价期间的“售后质量”评价得分(Q3)。

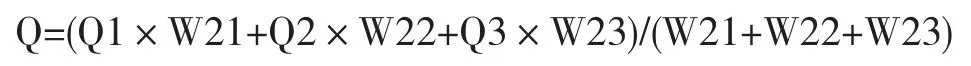

2.4.4质量指标评价总分值。根据质量指标各子指标的评价得分以及权重设置,可以计算出供应商评价质量指标的评价总得分如下:

2.5交付指标评分原理

交付指标评价的业务数据来自于采购和物流部门对供应商交货的处理。

2.5.1准时交付评分。采集供应商采购订单及其交货验收信息,比较供应商实际交货日期和采购订单计划交货日期,计算供应商供货评价准时交付指标的得分。在对本指标进行评价前,需要设置两个参数:标准交货偏差时间、最小交货百分比,如下:

(1)标准交货偏差时间φs:用以衡量实际交货日期和计划交货日期的绝对交货时间偏差。这个参数是个经验值,可以根据需要进行调整。

(2)最小交货百分比:通过设置这个参数,约定供应商按时交货的最小交货数量。如果在规定的交货时间,供应商实际交货数量没有达到最小交货数量,则在供应商供货评价时,本次交货不计入准时交付表现的评估。

假定采购订单计划交货日期为D0,供应商实际交货日期为Dr,则准时交付指标的评分方法如下:

(1)根据设定的“最小交货百分比”,判断供应商实际交货是否达到要求的最小交货数量。如未达到,则本次收货不计入准时交付表现的评估。

(2)在实际交货数量满足最小交货数量时,计算实际交货日期和计划交货日期的偏差φr=(Dr-D0)/φs× 100%。

(3)根据预先定义的交货时间偏差区间值和百分制分数之间的对应关系,将计算出的交货时间偏差转换成百分制分数,作为供应商在本次交货准时交付指标的评分。

(4)根据供应商的单次交货准时交付评价得分,计算评价期间,供应商所有交付物料准时交付评分的平均分值,该平均分值即为供应商在评价期间的“准时交付”指标评价得分(D1)。

2.5.2交付数量可靠性评分。根据已执行完毕的采购订单实际交货数量和订购数量的偏差来评判供应商“交付数量可靠性”。

采购订单执行完毕可以从以下条件来判别:

(1)采购人员关闭采购订单(通过设置标记)。

(2)实际收货数量不小于订购数量。

(3)采购人员中止或取消采购订单的执行。

假定采购订单执行完毕后,实际收货数量为Qr,订购数量为Qo,则交货数量可靠性指标评分方法如下:

(1)计算实际交货数量和订购数量的偏差φ=(Qr-Qo)/Qo×100%。

(2)根据预先定义的交货数量偏差区间值和百分制分数之间的对应关系,将计算出的交货数量偏差转换成百分制分数,作为供应商在本次交货时交货数量可靠性指标的评分。

(3)根据供应商的单次交货“交货数量可靠性”评价得分,计算评价期间供应商所有交付物料交付数量可靠性评分的平均分值,该平均分值即为供应商在评价期间的“交付数量可靠性”指标评价得分(D2)。

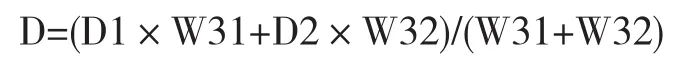

2.5.3交付指标评价总分值。根据交付指标各子指标的评价得分,以及权重设置,可以计算出供应商评价交付指标的评价得分如下:

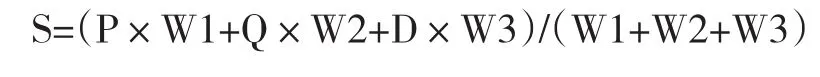

2.6供应商供货水平评价总分值计算

基于计算出的价格、质量、交付指标评价得分以及各指标权重设置,可以计算出供应商评价总分如下:

3 供应商供货水平评价应用展望

上述供应商供货水平量化评价模型,各个评价指标独立取数和计算,又可按总体规则综合评分,使得评价模型具有很强的灵活性,在实际中可以根据需要进行扩展应用。例如除了上述评价模型提及的价格、质量、交付等三项核心指标外,还可以根据具体业务特点以及管理需要,合理增加供应商服务水平、供应商质量体系审计、包装符合性等评价指标,以期尽可能全面展现供应商供货水平。

基于成熟可靠的评价模型,根据预先设置的各项指标和参数,以及客观存在的各项业务数据,对于供应商量化评价结果,可以根据管理需要进行深度分析。

(1)按供应商进行月度、零部件品类、采购部门、评价指标及其子指标等多维度分析。

(2)供应商供货评价得分的环比、同比分析。

(3)供应商之间的横向对比和排名。

全价值链的汽车制造企业,其零部件供应商数量一般在300—500家,外购装车零件一般都在3 500个品种(含总成件)以上,在生产期间基本每日都有交付。供应商供货评价所需的数据量、计算量庞大,因此,要想做到及时有效的供应商供货水平评价,还需建立合适的计算机系统,来辅助完成评价所需的数据获取、计算、评价结果展现和发布,从而达成评价模型的应用目的。

目前,一些得到广泛应用的ERP软件,如SAP、NC等,基本都根据行业经验,预置了通用性很高的供应商评价组件,企业根据需要进行适度配置后就可以使用。例如神龙汽车公司在近几年利用SAP系统实现了汽车备件供应商的“准时交付”自动评价,并通过和SRM系统的接口,定期发布评价结果,在供应商供货水平的提升方面取得了良好效果。

[1]任昌玮.浅谈汽车企业供应商管理[J].企业技术开发(学术版),2014,33(9):101-102.

[2]张涛,时艳.供应商评价的综合排序模型及其应用[J].浙江师范大学学报,2008,31(2):145-147.

[3]姜红刚,杨西龙,王进.基于供应链环境下的供应商评价指标体系的研究[J].物流技术,2006,(7):180-182.

[4]杨长勇.浅谈SAP R/3系统供应商评估功能[J].中国电子商务,2011,(8):119-120.

Supply Level Evaluation of Automobile Spare Parts Suppliers:An Exemplified Study

Tao Xianfeng

(Organization Information Department,Dongfeng Motor Corporation,Wuhan 430056,China)

In this paper,we first introduced the elements and existing problems of the traditional supplier comprehensive evaluation system,pointed out the key factors for the establishment of a suitable supplier supply level evaluation system,then on such basis,built such an evaluation model;next,starting with the setting of the evaluation index and parameters,we presented the methods to build the supplier supply level evaluation index system and calculate the final score;and at the end,we suggested the prospect for the application of the model.

automobile spare parts supplier;supply level evaluation;evaluation model

F274;F407.471

A

1005-152X(2016)04-0139-05

10.3969/j.issn.1005-152X.2016.04.032

2016-03-12

陶先锋(1973-),男,高级经济师,研究方向:组织分析和流程管理。