网状结构钛基复合材料研究进展

2016-10-27黄陆军

黄陆军,耿 林

(哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

网状结构钛基复合材料研究进展

黄陆军,耿林

(哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

为填补550~800 ℃用轻质、耐热、高强韧、可加工结构材料的空白,以及解决粉末冶金钛基复合材料脆性大、增强效果差的瓶颈问题,基于构型设计与精确调控,采用低能球磨与热压烧结技术,实现了网状结构钛基复合材料稳定化制备。网状结构钛基复合材料较传统增强相均匀分布钛基复合材料的塑性提高了5倍,并具有更高的室温与高温增强效果、更强的可设计性;较钛合金基体使用温度提高约200 ℃。有望在550~800 ℃使用环境下部分替代高温合金实现减重40%,在航空航天等领域具有广泛的应用前景而备受关注。综述网状结构钛基复合材料设计与制备、变形与成形、热处理改性与控制、高温性能的研究进展,指出已经突破的关键问题与仍然存在的问题,提出未来发展方向。一方面应进一步完善现有复合材料体系、理论与技术,实现其应用解决迫切需求;另一方面,通过多级多尺度构型与工艺设计,开发新一代综合性能更加优异的钛基复合材料与改性技术。

钛基复合材料;网状结构;粉末冶金;原位自生;塑性;强度

1 前 言

随着航天航空等应用领域关键构件对钛基新材料性能的要求越来越苛刻,材料学家分别通过合金化、复合化与化学反应等方法,开发并研究了系列高性能钛合金、钛基复合材料与钛铝基材料[1,2]。通过合金化方法可以在一定程度上提高钛合金的性能,但目前国际上最好的耐热钛合金的使用温度难以逾越600 ℃瓶颈,且耐磨性不足。钛铝金属间化合物在700~800 ℃具有良好的轻质耐热性能,但较低的室温塑性与较差的焊接性是抑制其发展的关键因素。为进一步提高钛材的强度、弹性模量、服役温度、耐磨性,并保持较好的塑性、可加工与焊接性,人们寄希望于在钛合金中引入陶瓷增强相制备非连续增强钛基复合材料(Discontinuously Reinforced Titanium Matrix Composites,简称DRTMCs)来实现这些目标[2-4]。

经过30多年的优化,现有DRTMCs制备方法主要包括与原位自生反应相结合的熔铸法和粉末冶金法[3,4]。然而,不管采用哪种制备方法,在过去的研究中,研究者总是追求增强相在基体中的均匀分布[2,3,5]。特别是粉末冶金法制备的增强相均匀分布DRTMCs,表现出非常大的室温脆性,严重制约了DRTMCs的开发及应用[3,4,6]。黄陆军等人[2,4,7]打破传统思维,基于Hashin-Shtrikman(H-S)理论、晶界强化理论及高塑性要求,设计与制备出了TiBw呈准连续网状分布的系列TiBw/Ti复合材料。不仅解决了粉末冶金法制备DRTMCs室温脆性大的瓶颈问题,还进一步提高了DRTMCs的室温与高温增强效果[2,8,9]。使用温度较钛合金提高近200 ℃,有望填补550~800 ℃用轻质、耐热、高强韧、可加工结构材料的空白,加工出的构件替代高温合金可实现减重40%。为促进高性能网状结构钛基复合材料在关键构件上的应用,系统地开展了网状结构钛基复合材料成形与改性等研究,攻克了一系列关键技术。另外,在网状结构钛基复合材料的基础上,成功设计并制备的层状-网状两级结构Ti-(TiBw/Ti)复合材料表现出更加优异的塑性与韧性[10-14]。通过Si固溶与沉淀析出,结合Ti-TiB2的原位自生反应,成功制备了两级网状结构(TiBw+Ti5Si3)/TC4复合材料,较一级网状结构TiBw/TC4复合材料表现出更高的综合性能、高温强度、耐热温度、抗氧化能力、热处理强化水平[15]。本文就一级网状结构钛基复合材料设计、制备、调控、成形与改性等研究进展进行综述与分析,对进一步基础与应用研究进行展望。

2 网状结构钛基复合材料设计与制备

图1 网状结构TiBw/Ti复合材料的设计和制备基本原理图(流程及对应的材料SEM照片)Fig.1 Schematic of design and fabrication principle of TiBw/Ti composites (SEM micrograph of network microstructure)

基于钛基复合材料塑性改善需求、晶界强化理论与Hashin-Shtrikman理论,结合构型设计思想,成功设计了增强相呈三维准连续网状分布结构。如图1所示为网状结构TiBw/Ti复合材料的设计和制备基本原理,大尺寸钛粉与细小TiB2粉的选择是前提,低能球磨是关键,固相热压烧结是保障,然而原位自生形成晶须状TiBw增强相则是网状结构具有优异性能的关键。首先通过低能球磨技术使小尺寸的TiB2颗粒均匀镶嵌在大尺寸的钛颗粒表面,再通过真空热压烧结使复合材料致密化,并在高温保压过程中发生Ti+TiB2→2TiB原位自生反应,消耗掉原始TiB2颗粒,原位生成的TiB晶须(TiBw)增强相,呈三维空间网状分布在复合材料中,从而形成三维网状结构,如图2所示[16]。网状结构将钛材分割成规则的细小单元,每个单元又可分为TiBw-rich网状界面区与TiBw-lean内部基体区。(1)三维网状结构符合H-S理论上限结构的硬相包围软相结构。(2)增强相网状分布,相当于在晶界处引入陶瓷增强相,可进一步提高晶界强化效果,有效抑制高温晶界弱化效果。(3)网状结构的存在可以有效抑制在高温热处理与高温服役时的晶粒长大。(4)晶须状TiBw增强相像销钉一样有效连接相邻基体颗粒,增加细小单元之间的协调变形能力,有效抑制颈缩,改善复合材料塑性与变形能力。(5) 在热压烧结制备的冷却过程中,由于TiBw-rich网状界面区域对TiBw-lean区域具有各向同性的拉应力作用,所以在TiBw-lean区域形成了近似等轴状组织(图2插图)[17],取代了钛合金的魏氏组织,这也为网状结构钛基复合材料优异性能提供一定的贡献。另外,TiBw与钛基体之间由于原位自生形成了强共格界面结合,而TiBw-rich的网状界面与TiBw-lean的内部区域之间由于TiBw的各向同性分布呈强的梯度界面,这里两级尺度上的强界面结合是其具有优异的增强效果与塑性改善效果的保障。

图2 TiBw/Ti复合材料三维网状SEM结构[16]与基体等轴组织金相照片(插图)[16]Fig.2 SEM morphology of 3D network microstructure of TiBw/Ti composites [16] and metallograph of equiaxed microstructure of matrix (insert) [16]

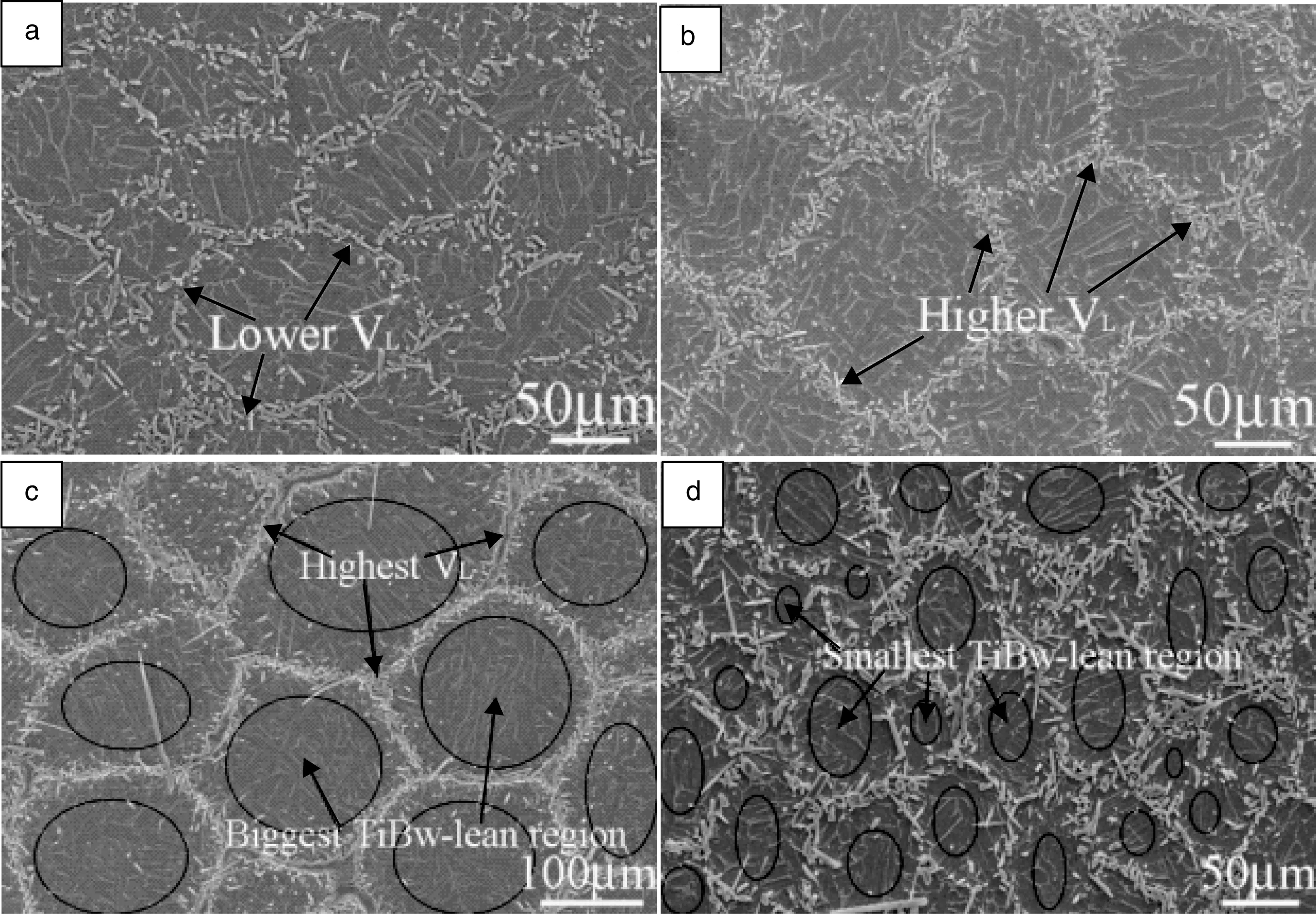

三维网状结构钛基复合材料的结构参数分别为网状尺寸和界面处局部增强相含量,网状尺寸取决于原始钛粉尺寸,局部增强相含量由整体增强相含量与网状尺寸共同决定[2,4,18]。如图3所示为具有不同网状结构参数的烧结态TiBw/TC4复合材料SEM组织照片[19],从图中可以看出,不同结构参数不影响三维网状分布。当整体增强相含量一定时,局部增强相含量随网状尺寸的增大而增大;当网状尺寸一定时,随整体增强相含量增加局部增强相含量增加。需要指出的是,局部增强相含量增加对弹性模量与屈服强度是有利的,但对塑性是不利的,而网状尺寸增加对塑性是有利的。

图3 具有不同网状结构参数的烧结态TiBw/TC4复合材料SEM组织照片[19]:(a)8.5 vol%, 65 μm,(b) 8.5 vol%, 110 μm, (c) 8.5 vol%, 200 μm, (d) 12 vol%, 65 μmFig.3 SEM micrographs of the as-sintered TiBw/TC4 composites with different network parameters [19]:(a)8.5 vol%, 65 μm, (b) 8.5 vol%, 110 μm, (c) 8.5 vol%, 200 μm, and (d) 12 vol%, 65 μm

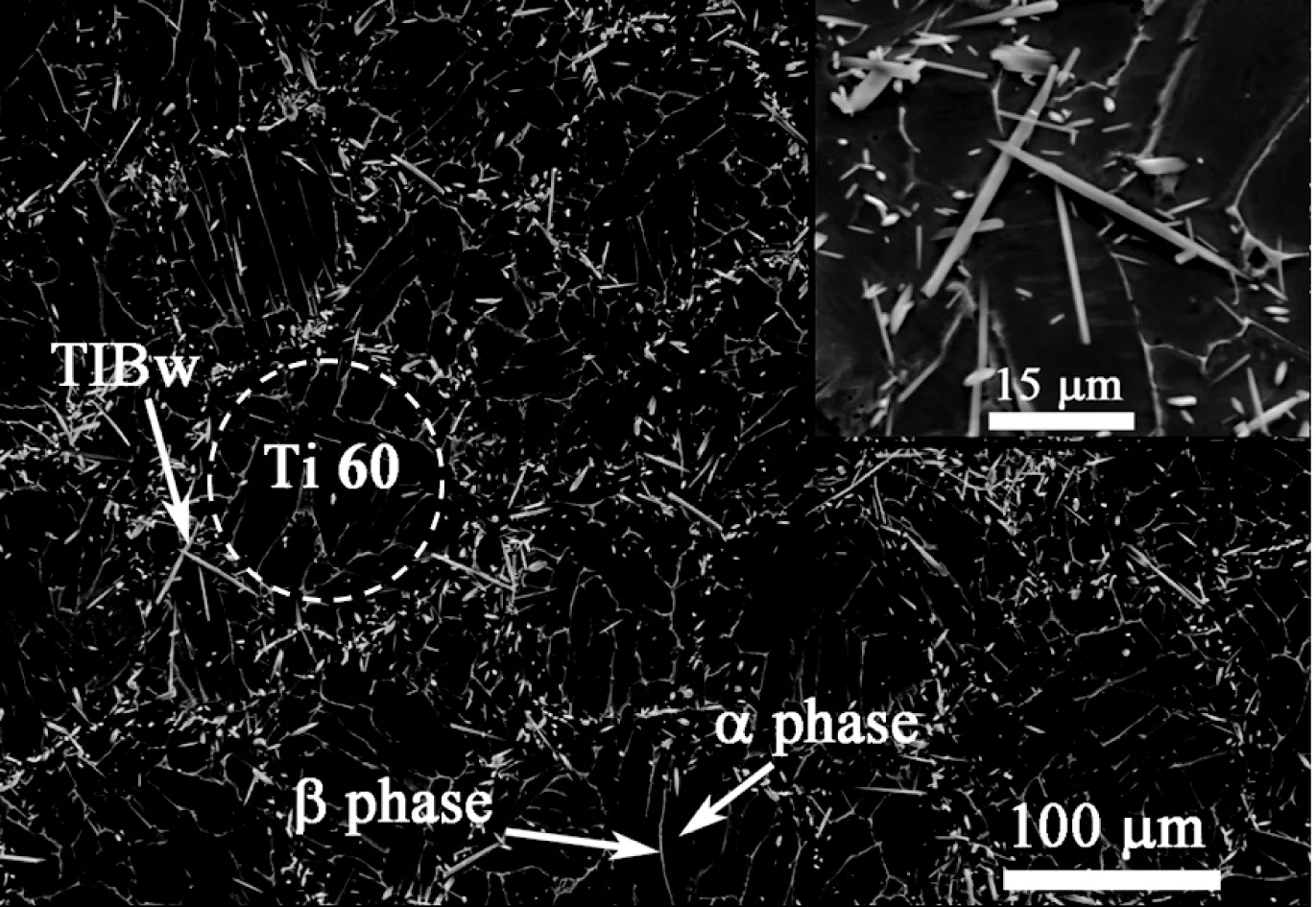

通过对不同烧结参数下制备的钛基复合材料组织与性能的分析,阐明了烧结参数对其组织与性能的影响规律,优化了烧结参数,其中TC4基复合材料最佳烧结温度为1200 ℃,Ti60基复合材料最佳烧结温度为1300 ℃,还揭示了TiBw的形成机理[20-23]。另外,网状结构的普适性还表现在,适合于其它基体合金,如图4所示为烧结态网状结构Ti60基复合材料SEM照片[23],从图中可以看出,改变基体种类,并没有改变网状分布状态,近期研制的TA15基复合材料组织也表现出一样结果。因此,网状结构钛基复合材料具有网状尺寸、基体种类、整体增强相含量/局部增强相含量可设计与可调控特点。

图4 烧结态TiBw/Ti60复合材料SEM组织照片[23]Fig.4 SEM micrograph of the as-sintered TiBw/Ti60 composites [23]

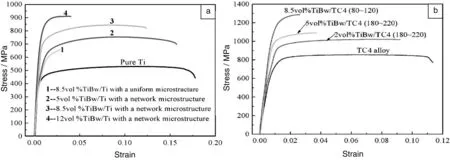

如图5a所示,采用相同的原料与相同的烧结工艺,只是不同的球磨工艺,制备得到的增强相均匀分布与网状分布TiBw/Ti复合材料拉伸性能对比[2,4,8]。从图中可以看出,增强相均匀分布TiBw/Ti复合材料虽然较纯Ti的强度有所提高,但塑性大幅下降,而网状结构TiBw/Ti复合材料不仅强度大幅提高,远高于增强相均匀分布强度水平,而且塑性降低不多。如图5b所示,采用TC4钛合金作为基体制备的网状结构TiBw/TC4复合材料则表现出更高的强度,并且其强度与塑性均可以通过调控网状结构参数(网状尺寸与增强相含量)实现调控。传统粉末冶金法制备的增强相均匀分布TiBw/TC4烧结态复合材料,由于较大的脆性,难以表现出拉伸塑性变形。

图5 烧结态网状结构(a)TiBw/Ti复合材料与(b)TiBw/TC4复合材料室温拉伸应力-应变曲线[8,19]Fig.5 Tensile stress-strain curves of the as-sintered TiBw/Ti composites (a) and TiBw/TC4 composites with a network microstructure (b)[8,19]

另外,从力学性能对比可以发现,通过增强相的引入以及空间网状分布调控,TiBw/Ti复合材料强度可以达到甚至超过相同状态TC4钛合金强度水平,在某些特殊服役环境下可以替代钛合金使用,以提高弹性模量、耐磨性。另外,替代医用TC4钛合金则可以排除Al与V元素带来的毒副作用。烧结态TiBw/TC4复合材料强度可以达到甚至超过锻造态TC4钛合金水平,因此可以实现近净成形、提高原料利用率等。而进一步通过后续热处理可以大幅提高强度,通过后续变形可以同时提高其强度与塑性水平,从而大幅扩展其应用范围。

在网状结构TiBw/Ti复合材料的基础上,(1)可以调整网状结构参数(网状尺寸与局部增强相含量)实现力学性能的调控,不仅强度而且塑性都可以通过调整网状结构参数实现调控。(2)可以设计与选择不同钛合金基体种类,已经成功研制了系列TiBw/Ti、TiBw/TC4、TiBw/TA15、TiBw/Ti60[16,20,23]复合材料,表现出不同的性能特点。(3)可以设计与调控增强相种类,已经研制成功TiCp/TC4[17,24]、(TiBw+TiCp)/TC4[25]、(Ti2C+Ti5Si3)/Ti[26]、(TiC+Ti3SiC2+Ti5Si3)/TC4[27]、(TiBw+Ti5Si3)/Ti[28]复合材料系列。通过增强相种类的调控还可以实现多级结构与多尺度增强相的精确调控。另外,按照使用性能,还可以将研制的系列复合材料分为高硬度高耐磨系列、高强韧系列、耐高温系列、抗氧化系列、抗蠕变系列等复合材料。其中耐高温系列复合材料600 ℃抗拉强度超过950 MPa,700 ℃抗拉强度最高超过750 MPa。近期成功研制的多级多尺度(TiBw+Ti5Si3)/TC4复合材料,较TiBw/TC4复合材料不仅具有更加优异的室温强度与塑性,而且具有更高的高温强度,高温抗氧化能力与高温抗蠕变性能大幅提升。因此,在网状结构钛基复合材料的基础上,结合结构参数、增强相与基体种类、多级多尺度构型设计,有望实现钛基复合材料综合性能的大幅改善。

3 网状结构钛基复合材料变形与成形

后续高温塑性变形主要包括挤压、轧制、锻造、超塑性等[29-33]工艺,以改善DRTMCs组织和力学性能以及成形。针对金属基复合材料,在变形过程中,不仅基体晶粒、亚结构发生变化,而且增强相的分布、取向、破碎等也发生变化,另外,局部缺陷可以得到一定改善。事实上,通过后续变形,陶瓷增强相与基体界面处残余应力大幅增加,且状态可能发生变化,陶瓷增强相受力可能从受压状态变成受拉状态,应力大小与状态的改变对DRTMCs复合材料力学性能影响很大,但鲜有定量分析与表征。

图6所示为网状结构5 vol%的TiBw/TC4复合材料经高温60%压缩变形后的径向显微组织特征[31]。没有发现宏观的裂纹及宏观的扭曲变形现象,甚至在最高的应变速率10 s-1时,试样宏观变形也是均匀的。这一点甚至优于某些钛合金,有些钛合金当应变速率较大时还会发生宏观裂纹及扭曲现象[34]。这一现象说明了网状结构钛基复合材料优异的塑性变形能力。由于三维网状结构相当于在钛材中进行了微区域标记,可以清楚的揭示局部变形规律,根据组织特征可以将整个压缩变形截面分成四个区域:即无变形区域I,过渡变形区域II,均匀大变形区域III,圆周变形区域IV。另外,TiBw/Ti60复合材料也表现出了优异的高温塑性变形能力,深入的组织分析发现,增强相的存在促进了基体动态再结晶的发生[31,35,36]。因此,利用网状结构钛基复合材料变形组织演变规律,还可以真实、全面地揭示塑性变形组织演变机理,及预测力学性能演变规律。

图6 网状结构TiBw/TC4复合材料压缩试样纵截面SEM组织照片(右上角为压缩试样宏观照片):[31](a) 整体截面,(b) A区域放大,(c) B区域放大,(d) C区域放大,(e) D区域放大,(f) E区域放大Fig.6 SEM micrographs of compressed specimen of network-structured TiBw/TC4 composites (insert shows different deformation characteristics): (a) overall longitudinal section showing I, II, III and IV regions at a low magnification, (b) magnified region A, (c) magnified region B, (d) magnified region C, (e) magnified region D, and (f) magnified region E[31]

图7为网状结构5 vol% TiBw/TC4复合材料经过热挤压变形后SEM组织照片[30]。从图中可以看出,由于原有TC4颗粒尺寸较大,挤压变形后,复合材料中TiB晶须增强相仍然分布在TC4基体周围。只是原本等轴的网状结构经过挤压变形后被拉长,仍然是按照准连续网状分布。TiBw增强相由原来三维方向分布,变成沿挤压方向的定向分布。然而局部增强相含量大大降低,或基体连通程度大大增加,且界面区宽度降低。这是由于经过挤压变形后,原本具有较小比表面积的近似球状的等轴基体颗粒,沿挤压方向被拉长,这样钛基体表面积大大增加,因此在网状界面处局部增强相含量降低,且沿挤压方向排列。这将提高沿挤压方向复合材料的强度与弹性模量。从另外一方面来看,由于基体连通度增加,这必定会提高复合材料的塑性指标。

另外,通过对比观察发现,在烧结态TiBw/TC4复合材料基体中,呈现的是近似等轴状组织(图2插图),而在变形后的基体中为马氏体组织α′或β转变组织。这一转变主要是由于高温变形温度1100 ℃超过了基体β相变点以及变形后迅速冷却造成的,这对TiBw/TC4复合材料的强度是有利的。综合以上,热挤压对复合材料组织与性能的影响是复杂的,其中沿挤压方向,塑性水平由于基体连通度增加必然得到提高,抗拉强度由于基体形变及热处理强化及晶须定向排列也必然得到提高。在横截面上,增强相分布仍然近似等轴状,只是由于变形发生了一定的扭曲,且尺寸大大降低。这是与挤压比16∶1基本相符的。

网状结构8.5 vol% TiBw/TC4(200 μm)复合材料挤压后的SEM组织分析结果显示,烧结态材料中形成的增强相团聚现象,在挤压变形过程中可以得到一定程度的改善。但由于晶须块的存在,更不利于协调变形,使得晶须折断更为严重。且原来存在的晶须团由于强度较高,基体流变抗力较低,不易被打碎,这就更容易形成缺陷。这些对复合材料的性能都是不利的。

图7 挤压态5 vol% TiBw/TC4 复合材料纵截面与横截面SEM组织照片:[30](a) 纵向低倍,(b) 纵向高倍,(c) 横向低倍,(d) 横向高倍Fig.7 SEM morphologies of the longitudinal (a~b) and cross (c~d) sections of the as-extruded 5 vol% TiBw/TC4 composite at different magnifications: (a and c) at low magnifications, (b and d) at high magnifications [30]

图8 烧结态与不同挤压比的挤压态5 vol% TiBw/TC4复合材料的室温拉伸应力-应变曲线Fig.8 Room temperature/tensile stress-strain curves of the as-sintered and as-extruded 5 vol% TiBw/TC4 composites

图8所示为挤压比为16∶1和9∶1挤压态与烧结态5 vol% TiBw/TC4(45~125 μm)复合材料的室温拉伸性能曲线。从图中可以看出挤压比16∶1挤压态复合材料抗拉强度为1206 MPa,延伸率为12%。而挤压比9∶1挤压态复合材料抗拉强度1108 MPa,延伸率为8.3%。可以看出复合材料的强度和塑性随着变形程度增加而增加。这是由于挤压变形过程带来的增强相定向分布、增强相破碎、网状结构参数改变、基体组织变化共同作用的结果,其中基体加工硬化与组织细化对材料的强度与塑性提升的作用随着变形程度增加而越加明显。

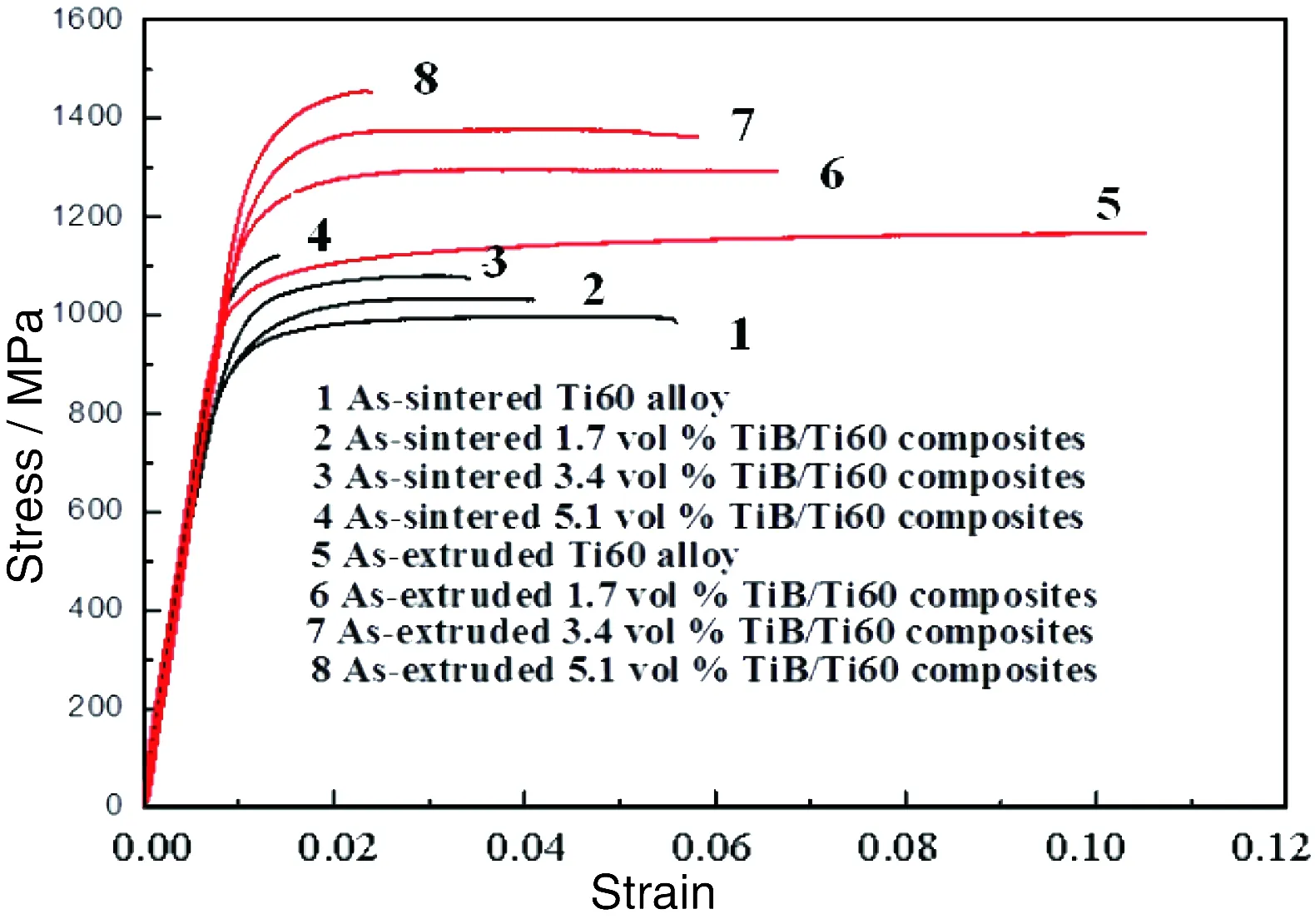

图9所示为TiBw/Ti60复合材料与Ti60合金挤压前后室温拉伸应力-应变曲线对比[23]。经过热挤压变形后,无论是复合材料还是基体Ti60合金,其力学性能均大幅度地提高。当增强体体积分数为1.7 vol%、3.4 vol%和5.1 vol%时,经过热挤压变形后复合材料的抗拉强度分别提高了23%、25%和29%,分别达到1315 MPa、1364 MPa和1454 MPa。强度大幅提高的主要原因是由于经过挤压变形后晶须得到了定向分布,因此可以更好的发挥增强体在挤压方向的强化效果。另外由于增强体对基体再结晶过程的影响以及冷却过程中对相变的影响,复合材料内基体晶粒尺寸更加细小,这对挤压之后的强化也有着积极促进的作用。

图9 挤压前后TiBw/Ti60复合材料与Ti60合金的室温拉伸应力-应变曲线[23]Fig.9 Room temperature tensile stress-strain curves of Ti60 alloy and TiBw/Ti60 composites with different volume fraction of TiBw for reinforcement before and after hot extrusion[23].

如图9所示,对于延伸率来讲,挤压态复合材料的延伸率较烧结态复合材料延伸率得到明显改善。其中3.4 vol%和1.7 vol% TiBw/Ti60复合材料的延伸率分别达到了5.5%和6%。这是由于低体积分数的复合材料经过挤压变形后晶须分布比较离散,不存在增强体过度偏聚的区域。另外,原烧结态基体中存在的α2相在热挤压变形过程中得到回溶,这对塑性也是有利的。但增强体体积分数达到一定含量后,复合材料内部晶须折断严重并且存在一部分TiBw聚集区,在此区域内容易发生裂纹的聚集进而导致其快速的失稳扩展降低材料的塑性。

近期,Zhang和Yu等人[37,38]采用无压预烧结加热挤压变形工艺成功制备了增强相柱状网状分布的TiBw/TC4复合材料,表现出优异的综合性能,其室温抗拉强度达到1450 MPa,延伸率达到8.2%。并且与热压烧结相比,工艺简单,实现容易,间接说明了网状结构设计的重要性。

轧制变形结果显示[29-39],不同轧制变形量对应不同变形组织,随着轧制变形量的增加,网状结构TiBw/TC4复合材料中增强相破碎程度加剧,局部增强相含量降低,且钛合金基体呈转变β组织。由于基体形变及热处理强化与增强相的破碎导致的弱化效果的共同作用,随着轧制变形量的增加,网状结构TiBw/TC4复合材料抗拉强度及伸长率均先增加后降低。对于5 vol% TiBw/TC4 (200 μm)复合材料抗拉强度从1090 MPa提高到1330 MPa,相当于提高了22%,而延伸率最大提高了97%。另外,轧制变形可以大幅提高TiBw/Ti60复合材料室温与高温拉伸力学性能[40]。

超塑性拉伸试验结果显示[32,41],由于网状结构可以有效抑制晶粒长大、增加相邻单元之间的协调变形,大大降低了颈缩,从而有效提高了网状结构钛基复合材料高温超塑性变形能力,相同条件下,超塑性水平甚至超过钛合金超塑性水平[42]。这个结果与高应变速率压缩变形时钛合金出现宏观缺陷而网状结构钛基复合材料却不出现宏观缺陷是一致的。网状结构TiBw/TC4复合材料900 ℃以上均表现出超塑性,在950 ℃达到最大,超过300%的拉伸延伸率。

4 网状结构钛基复合材料热处理改性

后续热处理能调整DRTMCs增强相和基体组织,进一步改善DRTMCs的最终力学性能[43-45]。钛合金作为基体制备的钛合金基复合材料最大优势是其可以通过后续热处理获得所需的强度。这里主要是转变β组织或马氏体α′的形成、基体组织细化以及固溶与时效强化的作用。另外,值得指出的是,增强相的存在,可以通过影响钛合金基体相变点以及影响基体组织热处理过程中的相变阻力[46],从而影响基体钛合金热处理组织,进而影响其力学性能,但这方面还没有深入细致的研究报道。

图10所示为5 vol% TiBw/TC4复合材料在990 ℃淬火,500 ℃时效处理6 h后的扫描照片[45]。首先,初生α相的存在间接说明了TiBw增强相的存在提高了β相变点温度。从插图中可以清楚的看出,淬火过程中形成的马氏体在时效过程中分解形成等轴细小的α+β组织,均匀的分布在转变β组织内部,这对其力学性能是有利的。且细小α+β组织的体积分数与尺寸均随时效温度的提高而增加。另外,当时效温度超过600 ℃时,细小等轴的α+β组织开始长成粗大的组织。

图10 经淬火与时效处理后5 vol% TiBw/TC4复合材料的SEM照片[44]Fig.10 SEM micrograph of matrix of TiBw/TC4 composites after quenching and aging heat treatment[44]

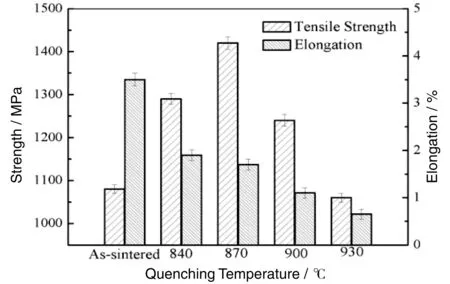

如图11所示为烧结态网状结构TiBw/TC4复合材料的抗拉强度随淬火温度升高先增加后降低[43],其中在870 ℃淬火得到最高的抗拉强度,淬火温度继续升高,抗拉强度反而降低。这就是淬火温度过高,马氏体含量高,使得基体硬度升高塑性降低,不利于其抗拉强度的增加。因此,由于钛基复合材料较钛合金较低的室温塑性,钛基复合材料的热处理工艺将区别于钛合金的热处理工艺。并且对于具有不同塑性指标的网状结构钛基复合材料而言,热处理制度也将因其塑性不同而有所区别,但具有相同的趋势。对于5 vol% TiBw/TC4 (200 μm)复合材料,淬火温度870 ℃,获得了最佳的马氏体含量,经过时效温度为500 ℃、时效时间为6 h的时效处理,获得了1423 MPa最高的抗拉强度。相当于较烧结态钛基复合材料抗拉强度提高了30%。这一强度指标,是普通钛基复合材料所不能达到的。

图11 网状结构5 vol% TiBw/TC4 (200 μm)复合材料不同淬火温度处理后拉伸性能的变化[42]Fig.11 Variations of tensile strength and elongation of 5 vol% TiBw/TC4 composite with increased quenching temperatures followed by aging at 500 ℃[42]

图12所示为5 vol%和8 vol% TiBw/TC4 (45~125 μm)挤压态复合材料于990 ℃淬火,在600 ℃时效热处理前后的室温拉伸应力-应变曲线[45]。对于挤压态8 vol%复合材料,热处理后抗拉强度由1311 MPa提升到1470 MPa,提升了12.1%,通过优化可以超过1500 MPa的水平,延伸率由4.8%下降到2.5%。对于5 vol% TiBw/TC4复合材料,相同热处理过后复合材料抗拉强度由1206 MPa提高到1364 MPa,提升了13.1%,延伸率由12%下降到7.8%。结合前面结果,说明了网状结构参数影响着热处理后的复合材料力学性能,但影响规律基本一致。

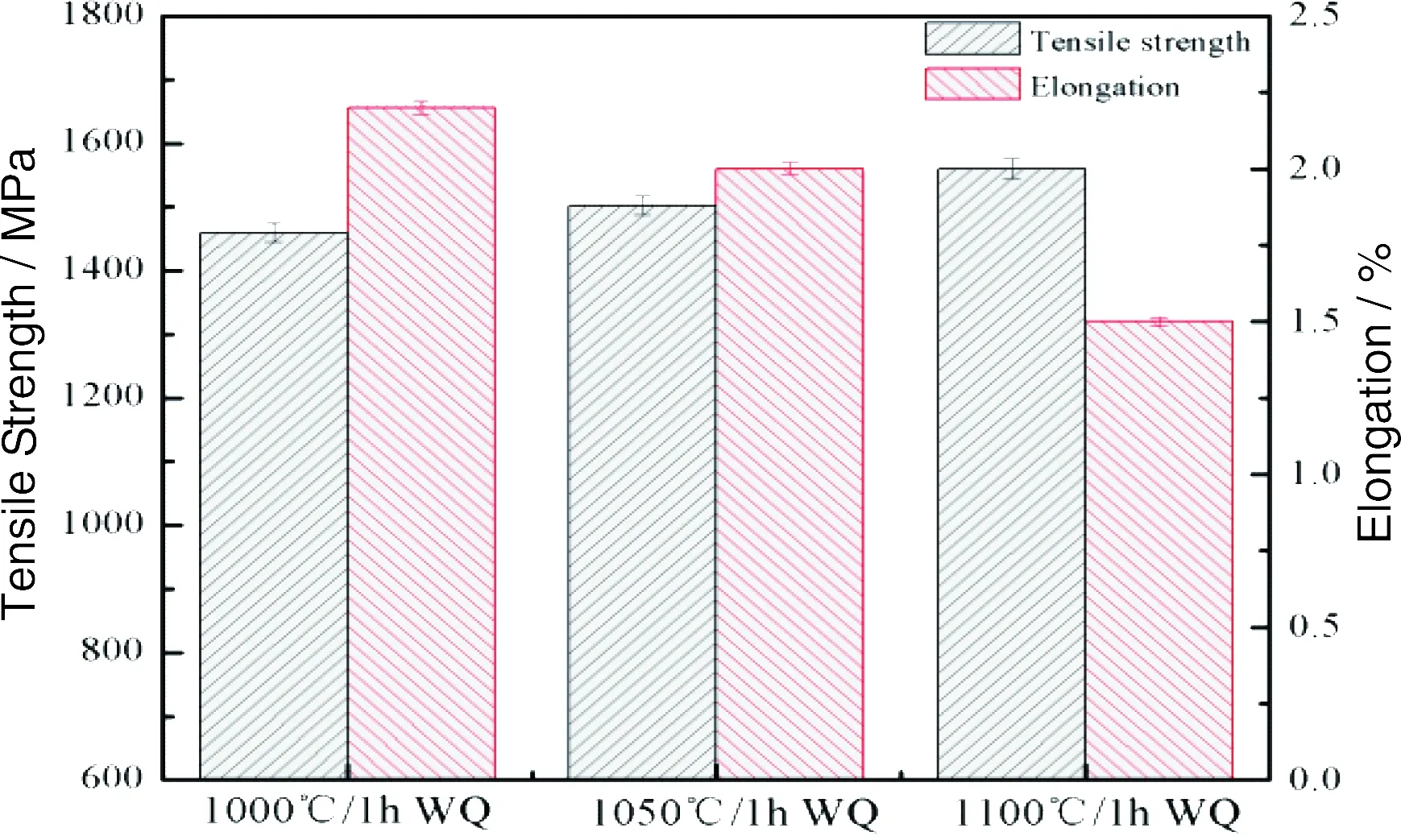

文献结果显示[47],以Ti60合金作为基体制备的烧结态网状结构TiBw/Ti60复合材料抗拉强度仅为1105 MPa,衍射率为1.2%。而经过一步1000 ℃/1 h、1050 ℃/1 h与1100 ℃/1 h固溶处理后,其抗拉强度与延伸率分别提高到1399 MPa/2.7%、1425 MPa/2.5%和1470 MPa/1.9%。图13所示为经过不同温度1000 ℃/1 h、1050 ℃/1 h与1100 ℃/1 h固溶处理后再经过600 ℃/8 h时效处理的TiBw/Ti60复合材料拉伸性能柱状图。对比文献结果可知[47],固溶和固溶+时效处理后网状结构TiBw/Ti60复合材料的抗拉强度和延伸率高于烧结态TiBw/Ti60复合材料。与此同时,时效处理后的TiBw/Ti60复合材料与相应的固溶态TiBw/Ti60复合材料相比,抗拉强度有所升高,延伸率降低,这是由时效过程中得到大量的弥散相所导致的。1000 ℃/1 h固溶+600 ℃/8 h时效处理后TiBw/Ti60复合材料抗拉强度达到1460 MPa,延伸率为2.2%,相比于烧结态,其抗拉强度提高了32.7%,延伸率提高了83.3%;1050 ℃/1 h固溶+600 ℃/8 h时效处理后抗拉强度达到1498 MPa,延伸率为2.0%;1100 ℃/1 h固溶+600 ℃/8 h时效处理后抗拉强度达到1552 MPa,延伸率为1.5%。挤压态TiBw/Ti60复合材料热处理改性研究结果也表明,不仅固溶处理可有效提高其室温与高温强度,时效处理还可以进一步提高强度,但塑性有所降低[48]。

图12 热处理前后5 vol%和8 vol% TiBw/TC4挤压态复合材料的拉伸应力-应变曲线[45]Fig.12 Tensile stress-strain curves of the as-extruded (5 vol% and 8 vol%) TiBw/TC4 composites before and after heat treatment[45]

图13 不同固溶温度、固溶处理后TiBw/Ti60复合材料经600 ℃/8 h时效处理后拉伸性能[47]Fig.13 Tensile properties of TiBw/Ti60 composite after aging process[47]

5 网状结构钛基复合材料高温性能

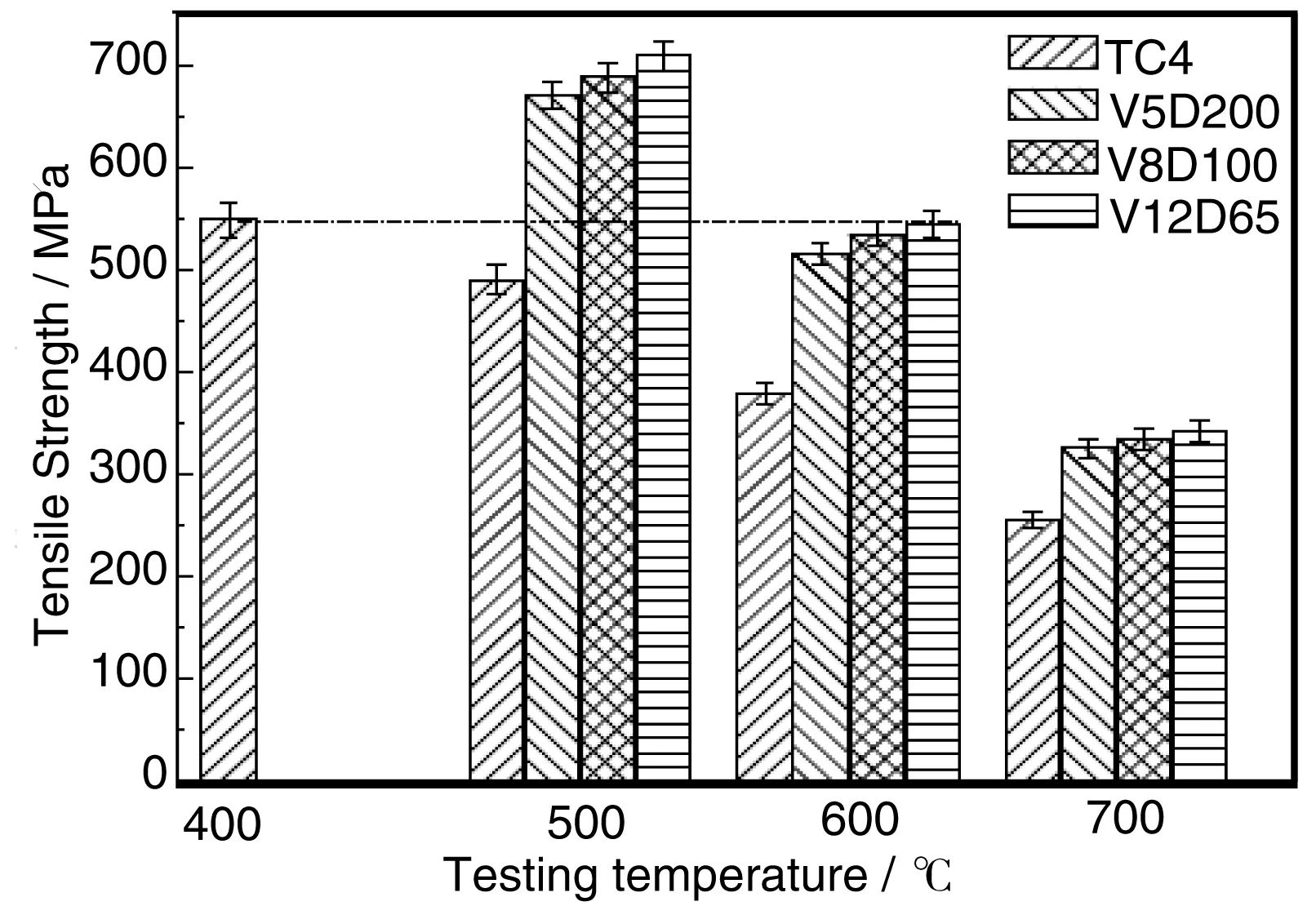

除了优异的室温增强效果与塑性改善效果外,这种网状结构钛基复合材料表现出特别优异的高温强化效果。图14所示为三种具有不同增强相含量(V)及基体颗粒尺寸(D)的网状结构TiBw/TC4复合材料高温拉伸强度与烧结态纯TC4钛合金强度的对比[9]。从图中发现,(1) 按照TC4使用温度为400 ℃比较,网状结构TiBw/TC4复合材料在具有相同的强度水平下,相当于使用温度提高了近200 ℃。600 ℃时,复合材料仍然保持着TC4钛合金在400 ℃时的抗拉强度水平。(2) 在500 ℃时,V12D65 复合材料的抗拉强度达到了712 MPa,较纯TC4钛合金的抗拉强度490 MPa提高了45.3%。而V5D200与V8D110复合材料的抗拉强度也分别较纯TC4钛合金的抗拉强度提高了37.1%与40.8%。600 ℃时,V12D65复合材料抗拉强度较此温度下TC4钛合金强度提高了43.7%。具有非常优异的增强效果,也说明了提高增强相含量对提高复合材料高温强度贡献较大。(3) 当温度达到700 ℃时,复合材料的抗拉强度更加接近钛合金的抗拉强度,这将意味着断裂机制的改变。

图14 三种不同的TiBw/TC4复合材料高温拉伸强度与烧结态纯TC4钛合金强度的对比[9]Fig.14 Comparison of high-temperature/tensile strength between three TiBw/TC4 composites with a network microstructure and the monolithic TC4 alloy[9]

另外,后续热处理、热挤压、热轧制均可大幅提高TiBw/TC4复合材料600 ℃以下的高温强度,然而700 ℃强度基本一致[49]。间接说明了该网状结构钛基复合材料的极限使用温度仍然取决于基体钛合金。

高温蠕变性能测试结果显示,网状结构TiBw/TC4复合材料较TC4钛合金的高温蠕变速率大幅降低,蠕变断裂时间成倍增加,当TiBw含量为8 vol%时,其蠕变断裂时间延长5倍以上。另外,近期成功研制的两级网状结构(Ti5Si3+TiBw)/TC4复合材料蠕变性能进一步大幅提升,蠕变断裂时间延长10倍以上。因此,网状结构钛基复合材料在高温环境应用具有明显的优势。

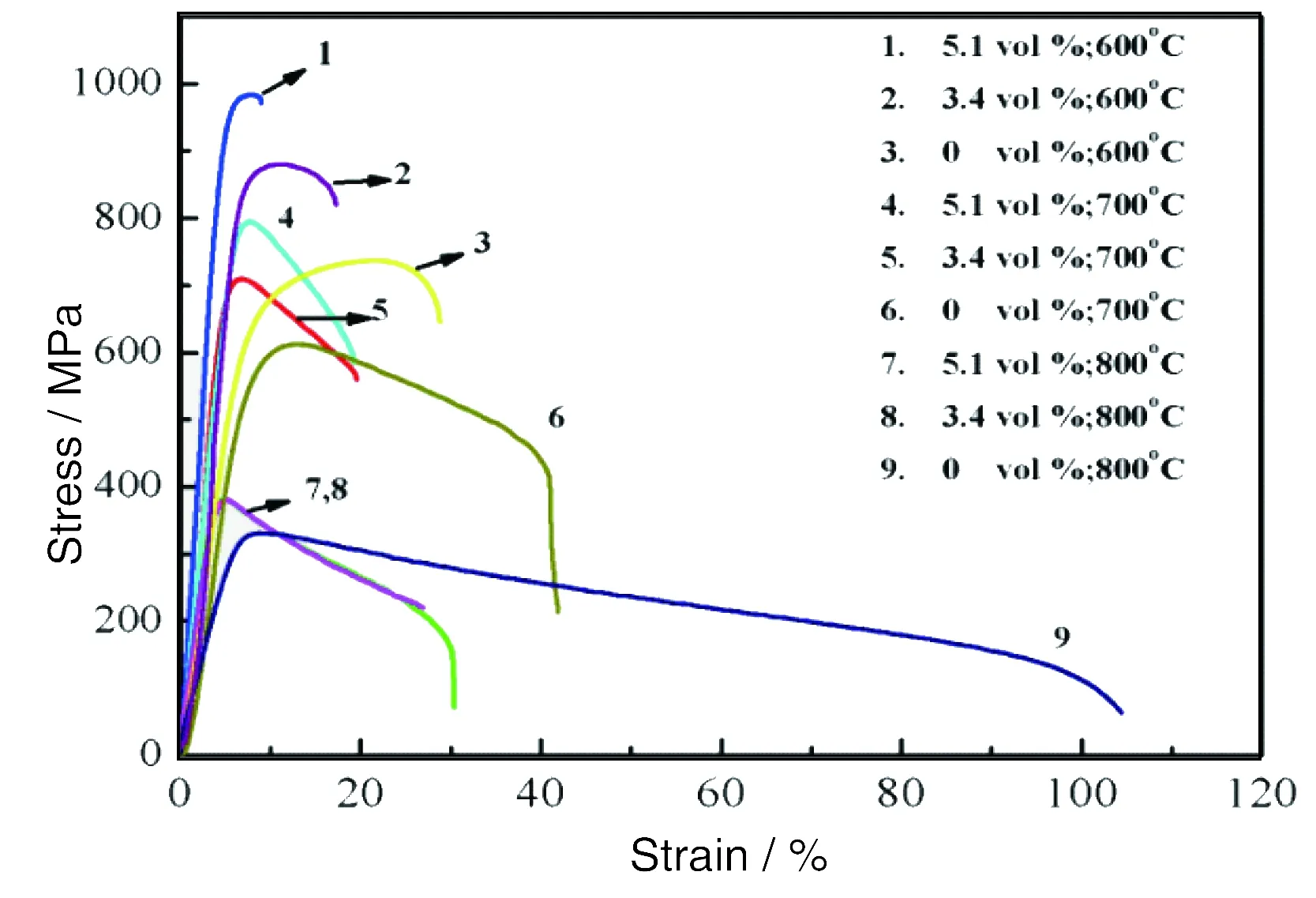

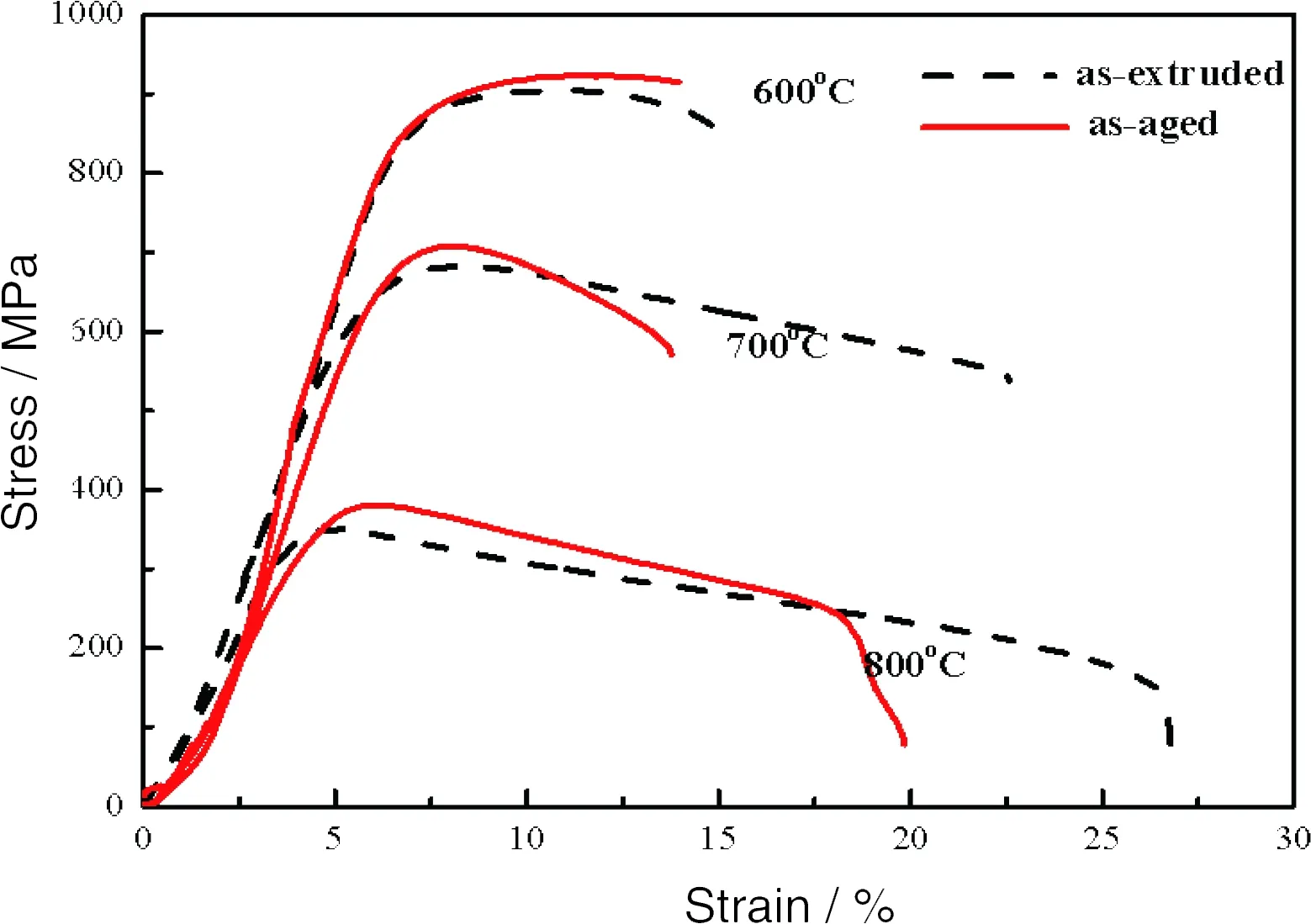

图15 不同增强体含量的挤压态TiBw/Ti60复合材料及基体Ti60合金在600~800 ℃的拉伸应力-应变曲线[23]Fig.15 High temperature tensile stress-strain curves of as-extruded Ti60 alloy and the TiBw/Ti60 composites with different volume fraction of TiBw at temperatures from 600 to 800 ℃[23]

为获得更高的高温强度与服役温度,采用Ti60合金作为基体制备网状结构钛基复合材料。图15所示为不同增强体体积分数的挤压态TiBw/Ti60复合材料及基体Ti60合金在600~800 ℃范围内的应力-应变曲线[23]。从图中可以看出,随着温度的升高,挤压态复合材料的强度和弹性模量模量逐渐降低,而延伸率逐渐增大;在相同温度下,随着增强体体积分数的增多,延伸率逐渐下降而抗拉强度逐渐升高。与挤压态Ti60合金相比,挤压态复合材料的抗拉强度均有不同程度地提高,并且这种增幅程度随着温度的升高而减小。以挤压态5.1 vol% TiBw/Ti60复合材料的抗拉强度为例,在600、700和800 ℃下分别提高了38%、28%和22%,分别达到992 MPa、784 MPa和381 MPa,这说明温度对挤压态复合材料的强化效果有较大的影响。

图16 3.4 vol% TiBw/Ti60复合材料时效后高温拉伸应力-应变曲线[45]Fig.16 High temperature tensile stress-strain curves of the as-extruded 3.4 vol% TiBw/Ti60 composites after aging heat treatment[45]

图16所示为3.4 vol% TiBw/Ti60复合材料经直接时效处理后的高温拉伸曲线[45]。为了对比,将挤压态相同测试温度下复合材料高温拉伸曲线添加作为参考。从图中可以看出随着测试温度的提高,热处理后复合材料的强度降低延伸率升高。拉伸曲线表现出一定的加工硬化,但随着温度的升高这种趋势明显下降。较挤压态未热处理的复合材料相比在600 ℃、700 ℃和800 ℃,强度都得到了提升,分别达到了925 MPa、735 MPa和410 MPa。

6 网状结构钛基复合材料应用前景

经过前期多年的研究积累,网状结构钛基复合材料的设计、稳定制备、改性与控制、成形加工等技术已基本成熟,可以制备高强韧(1300 MPa/8%或1400 MPa/5%)、耐高温(700~750 ℃)、高硬度(HRC60)高耐磨、高抗氧化系列钛基复合材料。并可通过简单工艺实现近净成型,制备不同尺寸、形状及性能要求的钛基复合材料,实现粉末冶金成形一体化制备高性能钛基复合材料零件。并具有可设计、可预测、可调控特性。

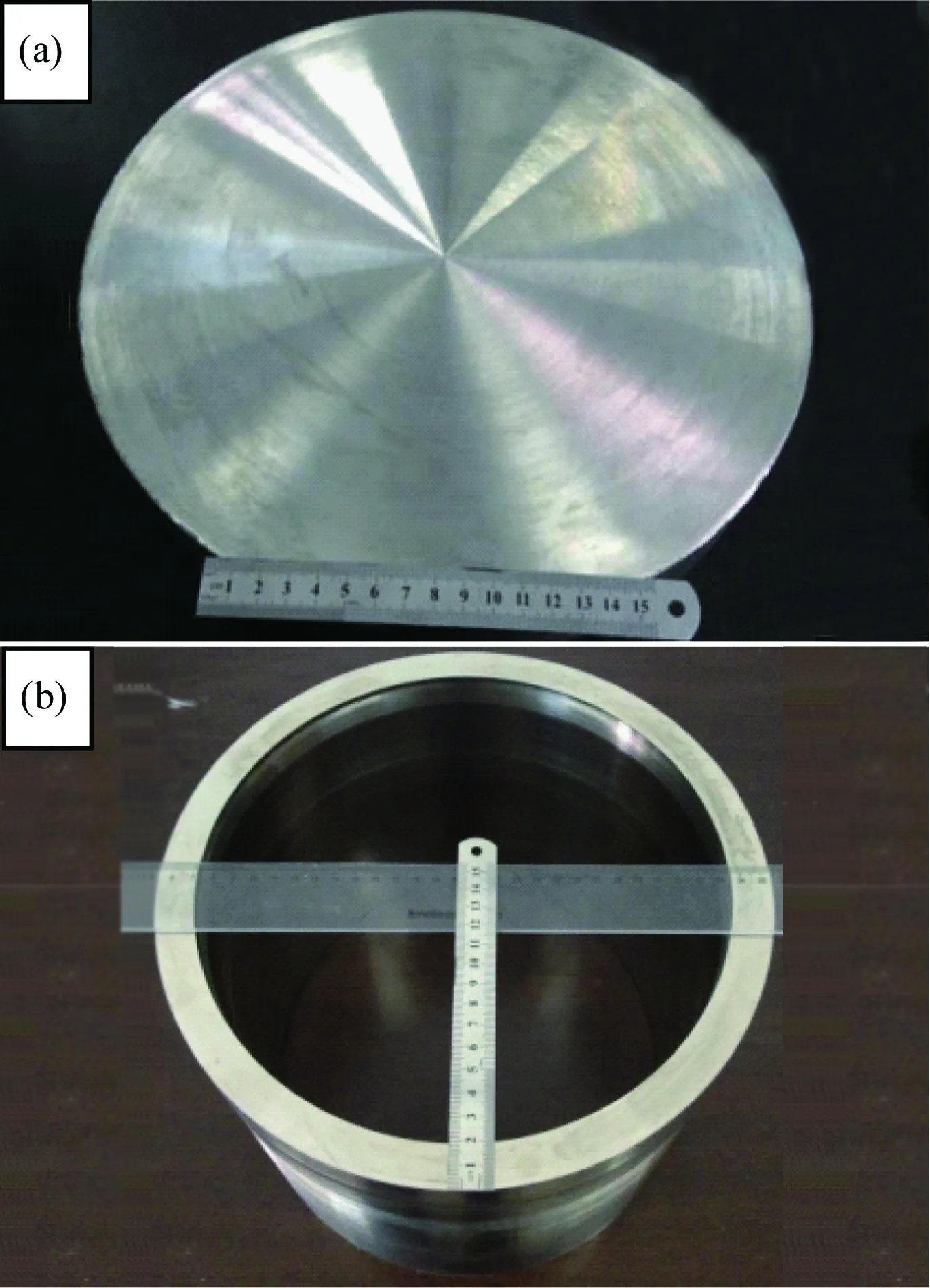

图17 热压烧结制备的网状结构钛基复合材料(a)坯料与(b)筒件Fig.17 The as-sintered billets (a) and tube (b) of titanium matrix composites with a network microstructure fabricated by hot pressing sintering

图17所示为烧结态网状结构钛基复合材料坯料与筒件。如图所示,经过机械加工,表面具有光亮的金属光泽,且整体组织与力学性能均匀。已经建成坯料直径300 mm的钛基复合材料热压烧结制备平台,最大高度300 mm,单件最大100 kg。外协设备可制备出直径500 mm的钛基复合材料坯料,单件最大200 kg。如图17(b)所示为一步热压烧结制备的外径300 mm、高230 mm、内径260 mm的钛基复合材料筒件,上下组织与性能一致,不存在明显缺陷,因此,通过磨具设计可以实现粉末冶金成形一体化近净成形制备简单形状构件。

从前面分析可以看出,烧结态钛基复合材料不仅表现出优异的综合性能,还可以通过热处理进一步改善其力学性能。因此可以通过一次热压烧结结合后续热处理,实现近净成形制备高性能简单形状的钛基复合材料零部件。

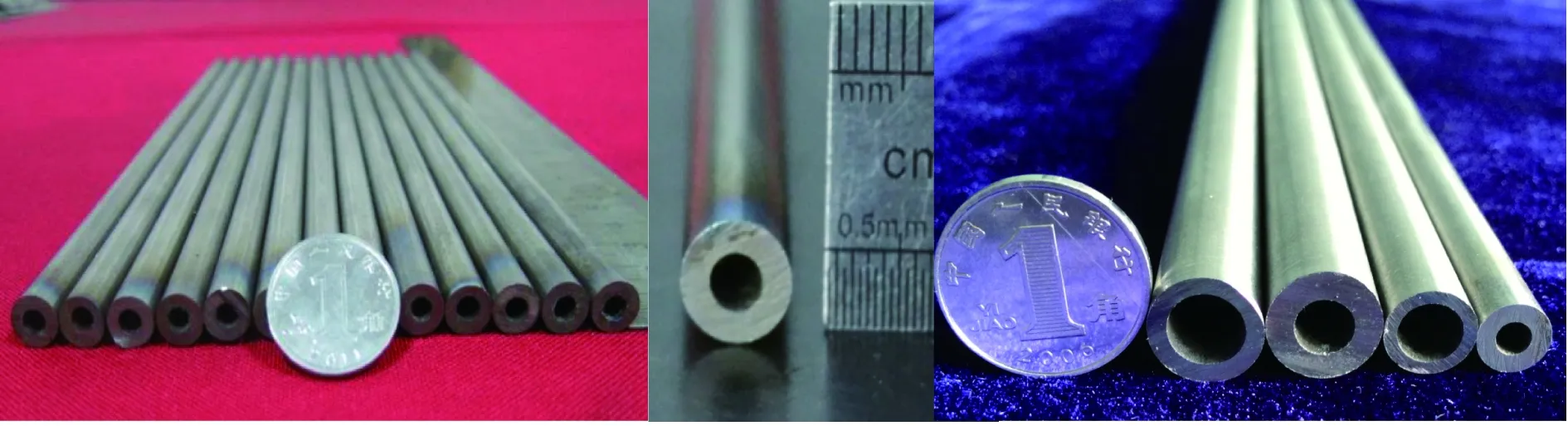

图18所示为采用热静液挤压与旋锻技术制备的钛基复合材料薄壁管材,内径5~7 mm,壁厚1.5~3 mm,外径7~12 mm可调。钛基复合材料薄壁管材的成功制备充分说明了其优异的热成形性。针对3.4 vol% TiBw/TC4复合材料,经过热静液挤压后,其室温抗拉强度与延伸率分别达到1272 MPa与9.1%,进一步旋锻后抗拉强度与延伸率分别为1221 MPa与11.8%[50]。强化热处理后抗拉强度与延伸率分别达到1388 MPa与6.1%[51]。而400、500、600 ℃的抗拉强度分别达到991、895与635 MPa。为了进一步提高其高温力学性能,研制了TiBw/Ti60复合材料薄壁管材,600 ℃与700 ℃抗拉强度分别达到930 MPa与760 MPa。

图18 热静液挤压与旋锻技术制备的钛基复合材料薄壁管材[50]Fig.18 The thin-wall pipes of titanium matrix composites prepared by hot hydrostatic extrusion and rotary forging technology[50]

图19所示为经过热挤压与机械加工获得的8 vol% TiBw/TC4复合材料丝材以及与东方蓝天钛金科技有限公司合作开发的2 vol% TiBw/TC4复合材料紧固件,紧固件以挤压棒材为原料,通过镦制及辊丝工艺制备得到。宏观照片可以看出无宏观缺陷。力学性能测试显示,2 vol% TiBw/TC4复合材料挤压棒材室温抗拉强度 1118 MPa,延伸率21.9%,断面收缩率29%,极限强度: 500 ℃保温45 min,挤压态抗拉强度为650 MPa。强化热处理后室温抗拉强度 1334 MPa,伸长率11%,断面收缩率23%,剪切强度740 MPa ,较进口钛合金的650 MPa提高了13.8%。极限强度: 500 ℃保温45 min,抗拉强度为700 MPa较进口TC4钛合金的520 MPa提高了34.6%。紧固件的疲劳性能测试结果显示,依据NAS标准对螺栓进行了疲劳测试,螺栓13万次未断。

图19 (a) 8 vol% TiBw/TC4复合材料丝材与 (b) 2 vol% TiBw/TC4复合材料紧固件[4]Fig.19 The (a) 8 vol% TiBw/TC4 screw and (b) 2 vol% TiBw/TC4 fastener prepared by tianium matrix composites[4]

7 结 语

经过多年的系统研究,网状结构钛基复合材料的设计、制备、成形与改性控制技术已经比较成熟,综合性能获得大幅提升。今后的研究工作一方面应进一步完善现有复合材料体系、理论与技术,实现其应用解决迫切需求;另一方面,通过构型与工艺设计,开发新一代综合性能更加优异的钛基复合材料。具体如下:

(1) 复合材料新理论:针对传统复合材料设计理论仅考虑增强相均匀分布和整体体积分数的局限,引入增强相可控非均匀分布、局部体积分数和连通度的概念,发展能够囊括增强相不同分布状态 (层状、团聚、网状、双连通)的复合材料设计新理论,为金属基复合材料提供新的强韧化途径。

(2) 稳定化制备与应用:基于航天航空领域对轻质耐热可加工钛基复合材料的迫切需求,结合已有研究基础,开发500~600 ℃用TC4基复合材料、500~700 ℃用TA15基复合材料、600~800 ℃用Ti60基复合材料;以及高耐磨、高抗氧化等系列复合材料体系,并实现稳定化制备;开发粉末冶金成形一体化与改性技术;攻克复杂形状构件成形与焊接技术,实现网状结构钛基复合材料在关键构件上的应用。

(3) 多级多尺度构型设计与精确调控:基于自然界高性能物体多级多尺度构型设计思想,在粉末冶金过程中通过合金化与复合化共同作用,设计与制备精细的钛基复合材料多级多尺度结构,通过不同层级与不同尺度结构和增强相的相互作用,改变复合材料强度/塑韧性倒置的局限,实现钛基复合材料综合性能进一步大幅提升。

(4) 表面改性:基于增材制造技术、涂层技术与粉末冶金技术,利用网状结构的钉扎作用,研制层厚可控具有不同性能特点的钛基复合材料涂层,如热障涂层、高耐磨涂层。

(5) 开发生物医用:针对现有生物医用钛合金弹性模量高、存在Al与V等人体有害元素的问题,研制具有高生物相容性、性能与人骨匹配的纯钛基复合材料。

References

[1]Cai Jianming(蔡建明), Cao Chunxiao(曹春晓).JournalofAeronauticalMaterials(航空材料学报) [J], 2014, 34(4): 27-36.

[2]Huang L J, Geng L and Peng H X.ProgressinMaterialsScience[J], 2015, 71: 93-168.

[3]Tjong S C, Mai Y W.CompositeScienceandTechnology[J], 2008, 68: 583-601.

[4]Huang Lujun(黄陆军), Geng Lin(耿林).Titaniummatrixcompositeswithnetworkmicrostructure(网状结构钛基复合材料) [M]. Beijing: National Defense Industry Press (国防工业出版社), 2015.

[5]Morsi K, Patel V V.JournalofMaterialsScience[J], 2007, 42: 2037-2047.

[6]Saito T.JOM[J], 2004, 56(5): 33-36.

[7]Huang L J, Geng L, Li A B,etal.ScriptaMaterialia[J], 2009, 60(11): 996-999.

[8]Huang L J, Wang S, Dong Y S,etal.MaterialsScienceandEngineeringA[J], 2012, 545: 187-193.

[9]Huang L J, Geng L, Peng H X,etal.MaterialsScienceandEngineeringA[J], 2012, 534(1): 688-692.

[10]Liu B X, Huang L J, Rong X D,etal.CompositesScienceandTechnology[J]. 2016, 126: 94-105.

[11]Liu B X, Huang L J, Geng L,etal.JournalofAlloysandCompounds[J], 2014, 602(25): 187-192.

[12]Liu B X, Huang L J, Wang B,etal.MaterialsScienceandEngineeringA[J]. 2014, 617(3): 115-120.

[13]Liu B X, Huang L J, Geng L,etal.MaterialsScienceandEngineeringA[J]. 2014, 595: 257-265.

[14]Liu B X, Huang L J, Geng L,etal.MaterialsScienceandEngineeringA[J], 2013, 583: 182-187.

[15]Jiao Y, Huang L J, Duan T B,etal.ScientificReports[J],2016.

[16]Hu H T, Huang L J, Geng L,etal.CorrosionScience[J], 2014, 85: 7-14.

[17]Huang L J, Geng L, Xu H Y,etal.MaterialsScienceandEngineeringA[J], 2011, 528(6): 2859-2862.

[18]Huang Lujun(黄陆军), Geng Lin(耿林).JournalofAeronauticalMaterials(航空材料学报) [J]. 2014, 34(4):

126-138.

[19]Huang L J, Geng L, Peng H X,etal.ScriptaMaterialia[J], 2011, 64(9): 844-847.

[20]Huang L J, Yang F Y, Hu H T,etal.MaterialsandDesign[J], 2013, 51: 421-426.

[21]Huang L J, Geng L, Peng H X,etal.MaterialsandDesign[J], 2011, 32(6): 3347-3353.

[22]Huang L J, Yang F Y, Guo Y L,etal.InternationalJournalofModernPhysicsB[J], 2009, 23(6-7): 1444-1448.

[23]Wang B, Huang L J, Hu H T,etal.MaterialsCharacterization[J], 2015, 103: 140-149.

[24]Huang L J, Geng L, Fu Y,etal.CorrosionScience[J], 2013, 69: 175-180.

[25]Huang L J, Geng L, Peng H X.MaterialsScienceandEngineeringA[J], 2010, 527(24-25): 6723-6727.

[26]Huang L J, Wang S, Geng L,etal.CompositesScienceandTechnology[J], 2013, 82: 23-28.

[27]Liu C, Huang L J, Geng L,etal.AdvancedEngineeringMaterials[J]. 2015, 17(7): 933-941.

[28]Jiao Y, Huang L J, An Q,etal.MaterialsScienceandEngineeringA[J], 2016, 673: 595-605.

[29]Huang Lujun(黄陆军), Tang Ao(唐骜), Rong Xudong(戎旭东),etal.JournalofAeronauticalMaterials(航空材料学报) [J], 2013, 33(2): 8-12.

[30]Huang L J, Geng L, Wang B,etal. Composites:PartA[J], 2012, 43(3): 486-491.

[31]Huang L J, Zhang Y Z, Geng L,etal.MaterialsScienceandEngineeringA[J], 2013, 580: 242-249.

[32]Huang L J, Zhang Y Z, Liu B X,etal.MaterialsScienceandEngineeringA[J], 2013, 581: 128-132.

[33]Tanaka Y, Yang J M, Liu Y F,etal.ScriptaMaterialia[J], 2007, 56(3): 209-212.

[34]Huang L J, Geng L, Li A B,etal.MaterialsScienceandEngineeringA[J], 2009, 505(1-2): 136-143.

[35]Wang B, Huang L J,Geng L,etal.MaterialsScienceandEngineeringA[J], 2015, 648: 443-451.

[36]Wang B, Huang L J, Liu B X,etal.MaterialsScienceandEngineeringA[J], 2015, 627(11): 316-325.

[37]Zhang W C, Wang M M, Chen W Z,etal.MaterialsandDesign[J], 2015, 88: 471-479.

[38]Yu Y, Zhang W C, Dong W Q,etal.MaterialsScienceandEngineeringA[J]. 2015, 638: 38-45.

[39]Huang L J, Cui X P, Geng L,etal.Trans.NonferrousMet.Soc.China(中国有色金属学报) [J], 2012, 22: s79-s83.

[40]Yang F Y, Li A B, Huang L J,etal.RareMetals[J], 2011, 30: 614-618.

[41]Lu C J, Huang L J, Geng L,etal.MaterialsCharacterization[J]. 2015, 104: 139-148.

[42]Huang L J, Lu C J, Yuan B,etal.MaterialsandDesign[J], 2016, 93: 81-90.

[43]Huang L J, Xu H Y, Wang B,etal.MaterialsandDesign[J], 2012, 36: 694-698.

[44]Gorsse S, Miracle D B.ActaMaterialia[J], 2003, 51(9): 2427-2442.

[45]Wang B, Huang L J, Geng L.MaterialsScienceandEngineeringA[J], 2012, 558: 663-667.

[46]Huang L J, Geng L, Xu H Y,etal.MaterialsScienceandEngineeringA[J], 2011, 528(6): 2859-2862.

[47]Rong Xudong(戎旭东), Huang Lujun(黄陆军),Wang Bo(王博),etal.ActaMateriaeCopositaeSinic(复合材料学报)[J], 2015, 32(6): 1729-1736.

[48]Wang B,Huang L J,Geng L,etal.MaterialsandDesign[J]. 2015, 85(15): 679-686.

[49]Geng L, Huang L J.ActaMetallSin(EnglLett) [J], 2014, 27(5): 787-797.

[50]Zhang W C, Jiao X Y, Yu Y,etal.JournalofMaterialsScienceandTechnology[J]. 2014, 30(7): 710-714.

[51]Yu Y, Zhang W C, Dong W Q,etal.MaterialsandDesign[J], 2015, 73: 1-9.

(编辑吴琛)

Progress on Titanium Matrix Composites withNetwork Microstructure

HUANG Lujun, GENG Lin

(School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China)

In order to fill a gap of structural material used at 550~800 ℃ that possesses low density, high temperature durability, high toughness, deformable and easy processing properties, as well as solve the bottleneck problem of high brittleness and low strengthening effect of titanium matrix composites (TMCs) fabricated by powder metallurgy, network-structured TMCs were successfully and steadily fabricated by low energy milling and hot pressing sintering technologies, based on architecture design and accurate adjustment. The ductility of the network-structured TMCs can be increased by 5 times compared with that of the conventional TMCs with a homogenous microstructure. Moreover, the network-structured TMCs exhibits higher strengthening effect at room and high temperatures, as well as higher designable character. The service temperature can be increased by 200 ℃ compared with that of the monolithic TC4 alloy. In other words, the network-structured TMCs can be used at 550~800 ℃ to partially replace high-temperature alloy, and to achieve 40% of weight loss. Therefore, the network-structured TMCs possess extensive application prospects in aerospace and receive much concern. Recent research progress on the network-structured TMCs of design, fabrication, deformation, forming, high temperature property, as well as heat treatment modification and control were reviewed. In addition, the solved key problems and the remained problems were also pointed out, and the further research directions are proposed. On the one hand, the present material systems, theory and technology should be further optimized to solve urgent demand of practical application; on the other hand, new TMCs and modification technology can be exploited by design of multi-scale hierarchical and process in order to further enhance their combination property.

titanium matrix composites; network microstructure; powder metallurgy; in situ; ductility; strength

2016-05-08

国家自然科学基金资助项目(51471063,51271064);中央高校基本科研业务费专项资金(HIT.BRETIII.201401,HIT.MKSTISP.201619)

黄陆军,男,1983年生,教授,博士生导师

耿林,男,1964年生,教授,博士生导师,Email:

10.7502/j.issn.1674-3962.2016.09.05

TB331

A

1674-3962(2016)09-0674-12

genglin@hit.edu.cn