混杂增强金属基复合材料的研究进展

2016-10-27李忠文金慧玲李士胜欧阳求保

李忠文,金慧玲,李士胜,欧阳求保,张 荻

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111) (2.上海交通大学 金属基复合材料国家重点实验室,上海 200240)

混杂增强金属基复合材料的研究进展

李忠文1,金慧玲2,李士胜2,欧阳求保2,张荻2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111) (2.上海交通大学 金属基复合材料国家重点实验室,上海 200240)

传统金属基复合材料在强度和弹性模量提高的同时,塑韧性急剧下降,因此很大程度上限制了它的应用范围。为了满足高技术领域的需求,改善复合材料的塑韧性,利用多相同时增强金属基复合材料的“混杂效应”,在不同尺度、不同层次上进行结构设计和优化,发挥各种增强相的优势。混杂增强体之间的相互作用、混杂效应等使得复合材料具备更低的热膨胀系数、更高的耐磨性和更优越的力学性能等,同时还降低原料的成本。这都使得它成为航空、航天和国防尖端技术领域最富有研究潜力的战略性材料,并将带动整个工业技术的进步。介绍了混杂增强金属基复合材料结构种类及其研究进展,综述了各种构型设计的基本原理及其优缺点;展望了混杂增强金属基复合材料构型及功能化的发展方向及工程化需要解决的关键问题。

混杂增强;金属基复合材料;碳化硅;碳纳米管;原位生长;性能

1 前 言

金属基复合材料因其具备优异的力学性能和物理性能,在空间技术、航空航天、电子封装、汽车工业等高技术领域有极大的应用潜力[1]。但是现阶段国内外所研制的颗粒增强金属基复合材料,大多只是加入单一增强相,并且仅通过调节两相之间空间分布及界面控制发挥协同作用,在提高了复合材料的强度和弹性模量的时候,塑性和韧性却急剧下降,这一矛盾限制了金属基复合材料在尖端高技术领域的深入发展,从而难以满足社会和科技发展对金属基复合材料进一步的应用需求。 因此,发展新型的金属基复合材料,使其获得良好的综合性能,具有重要的理论价值与实际意义[2-4]。将多种混杂的增强相同时加入到基体中,增强相发挥各自的不同优势,得到综合性能良好的复合材料,是一种新的复合材料设计与制备理念,有望在解决现阶段金属基复合材料中性能瓶颈上取得突破。混杂增强复合材料最早出现在20世纪70年代初,主要是混杂增强树脂基复合材料。其研究目的在于融合各组元优点的同时,获得优良的综合性能。既提高了材料的使用性,又降低了原料的成本。近年来,材料研究者们逐渐将目光投向了金属基复合材料的混杂,利用“混杂效应”获得优良的室温力学性能、耐磨性能、热物理性能和高温性能等,以满足对结构材料和功能材料的进一步要求[5-7]。

传统的混杂增强相主要有晶须与晶须混杂、晶须与颗粒混杂、颗粒与颗粒混杂。本文主要介绍几种混杂增强金属基复合材料的制备工艺、各增强相之间的相互作用、性能的增强效果及其目前的应用领域。

2 混杂增强金属基复合材料的增强体分类

2.1纤维/颗粒混杂

纤维增强的金属基复合材料,在压力浸渗过程中,由于编制的纤维互相接触,使得金属液体浸入纤维间缝隙十分困难,浸渗完后浸渗件中常常存在许多微观的孔洞,研究者们通过向纤维预制件中添加颗粒增强相进行混杂,来提高纤维的分布均匀性和浸渗效果,达到提高力学性能的目的。

图1 复合材料的弯曲断面SEM照片:Cf/Al 复合材料的横向(a)、纵向(b),SiCp-Cf/Al 复合材料的横向(c)、纵向(d)Fig.1 SEM images of composites flexural fracture surfaces: (a) cross section of Cf/Al, (b) longitudinal section of Cf/Al, (c) cross section of SiCp-Cf/Al, (d) longitudinal section of SiCp-Cf/Al

研究最多的是在C纤维或SiC纤维预制件中混杂SiC颗粒。例如,Shin-Ichi[8]等通过挤压铸造的方法制备了SiC颗粒与C纤维混杂增强铝基复合材料,当向复合材料中加入7 vol% SiC颗粒和52 vol%的C纤维时,与单一的70 vol%的C纤维增强相比,复合材料在纵向和横向两个方向上的弯曲强度都提高了50%。而周世晓[9]等研究了混杂SiC颗粒和C纤维对预制件浸润性的影响,他们认为混杂SiC颗粒可以附着在各C纤维表面,使得C纤维之间充满SiC颗粒,从而有效地阻止C纤维之间的直接接触,有利于纤维的均匀分布进而使得熔融的金属液更容易进入C纤维之间的间隙,与C纤维进行良好的结合,提高浸润效果,改善复合材料的力学性能。图1c,1d是在Cf/Al复合材料中混杂SiC颗粒后的横向与纵向的SEM照片,相对于图1a,1b,从图1c,1d可以明显看到在SiCp-Cf/Al复合材料中碳纤维之间夹杂着许多SiC颗粒,使得碳纤维之间的接触面更少,能够很好地在微观尺寸下使得碳纤维均匀分布并且与金属基体得到良好的结合。于家康等在制备2D-C纤维增强Al基的电子封装材料时,也混杂了SiC颗粒,发现通过改变SiC颗粒的体积分数和颗粒尺寸能够有效地控制碳纤维的含量、并改善纤维的分布,防止纤维互相接触,甚至在很小的压力下也能完成对预制件的良好浸渗[10]。

2.2晶须/颗粒混杂

晶须与颗粒混杂有Al2O3晶须与SiC颗粒[11]、BN颗粒[12]和石墨颗粒[13]等类型。上海交通大学方浩等人研究了SiC颗粒和Al2O3短纤维混杂增强LY12和LD31两种铝合金复合材料在制动过程中摩擦磨损性能。其结果发现混杂增强的铝基复合材料在制动过程中摩擦系数较为稳定,磨损量较小,与传统的铸铁制动材料相比,复合材料表面的温升较低,传统的铸铁材料由于表面温升较高容易产生大量的裂纹。该复合材料由于增强相的存在,制动过程中表面可形成致密连续的转移膜,该转移膜保证了复合材料在制动过程中摩擦系数的稳定,降低了复合材料的磨损量。与铸铁相比,复合材料的密度较低,更适用于作制动材料。简言之,与合金相比,复合材料的耐磨性能较好,而混杂增强复合材料的耐磨性能更好[11]。Wu Gaohui等人[14]采用挤压铸造的方法制备了SiCw·A12O3p/6061Al混杂增强复合材料,通过实验和分析,对SiCw·A12O3p/6061Al复合材料的强化机制进行了研究。他们发现如果保持增强体的总体积分数不变,通过调整SiC晶须与Al2O3颗粒的比例可以使混杂增强复合材料的抗拉强度达507 MPa,与SiCw/6061Al复合材料和A12O3/6061Al复合材料相比较,其抗拉强度已有较大的提高。颗粒的加入提高了晶须的分散性,减少了晶须的折断,从而使复合材料的抗拉强度得到大幅度的提高。

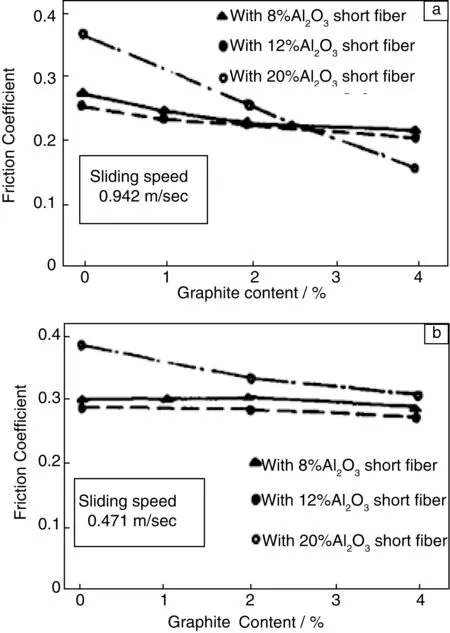

马爱斌等人[15]研究的Al2O3f·Gr/ZL108混杂增强金属基复合材料比Al2O3f/ZL10复合材料具有更好的耐磨性,特别是在大载荷条件下,石墨能显著降低短纤维增强铝基复合材料的摩擦系数和磨损量,是一种优越的抗磨减摩材料。从图2可以看到,在Al2O3增强复合材料中加入石墨,可以降低复合材料的摩擦系数。在短纤维含量较低时,石墨含量增加,对复合材料摩擦系数的影响较小。而在短纤维含量较高时(图2a,Vf=20%),石墨的影响则较为显著,大大降低了复合材料的摩擦系数。从不同线速度对摩擦性能的影响可以看到,线速度越大,复合材料摩擦系数越小,石墨的作用也越明显。BN与石墨结构类似,也具有自润滑功能,马爱斌等人也将BN颗粒加入Al2O3f·Gr/Al复合材料,复合材料的磨损率和摩擦系数都有所下降,在高负载下表现更加明显。

图2 氧化铝短纤维和石墨对铝基复合材料摩擦系数的影响Fig.2 Influences of Al2O3f and Gr on friction coefficient of aluminum matrix composites

2.3短纤维(晶须)/短纤维混杂

此种混杂以Al2O3短纤维和C短纤维、SiC晶须混杂较为常见。日本本田汽车公司[16]利用Al2O3短纤维和C短纤维混杂增强铝基复合材料制备了缸体,该缸体的性能与铸铁缸体相当,但质量却减轻了20%。同时复合材料的冷却效果也提高,与铸铁缸体相比,其工作温度降低了10℃,是混杂增强金属基复合材料在工业实际应用中的一个典范。Song等人[17]通过挤压铸造法制备了Al2O3f/Cf/Al混杂增强复合材料,他们的研究发现C纤维加入后,高温条件下C纤维在摩擦表面形成了固体润滑层,降低了该复合材料与摩擦副之间的摩擦力,从而提高了复合材料的耐磨性能。Long等人[18]采用粉末冶金的方法研究了Al2O3短纤维和SiC晶须混杂增强铝基复合材料的强度和磨损性能,如图3,他们认为是由于SiC晶须阻碍了Al2O3纤维的滑移使得混杂增强金属基复合材料的磨损性能优于单一增强的复合材料。

图3 复合材料磨损表面SEM照片:(a) 25 vol% Al2O3/6061Al复合材料和(b) 20 vol%Al2O3-5 vol% SiC/6061Al复合材料Fig.3 SEM images of wear surfaces of 25 vol% Al2O3/6061Al (a) and 20 vol% Al2O3-5 vol% SiC/6061Al (b) composites

2.4颗粒/颗粒混杂

颗粒与颗粒混杂增强主要以SiC颗粒和Gr颗粒混杂为主。Ames等人[19]研究了基体、单一SiC颗粒、SiC颗粒和Gr颗粒混杂增强铝基复合材料的磨损性能,在低和中载荷情况下,两种复合材料的磨损性能相差不大,但都比基体磨损性能提高了10倍,但石墨的加入大大提高了复合材料的粘着抗力。在高载荷情况下,在材料表面形成石墨、Fe的氧化物和铝的混合摩擦表面层,使得复合材料从轻微磨损到急剧磨损的临界转变温度和转变载荷显著提高。单一颗粒增强复合材料,在从轻微磨损到急剧磨损的临界转变温度点时摩擦系数发生跃升,而混杂增强复合材料的摩擦系数在温度转变点则表现出优异的稳定性。而卢德宏[20]的研究结果也类似,并建立了该复合材料摩擦系数的数学模型。郝远等人[21]对比研究了ZA27基体、单一SiC颗粒、Gr颗粒和SiC颗粒混杂增强ZA27复合材料的磨损行为。Gr的加入降低了磨面的摩擦系数,提高了材料抗粘着和抗粘着层剥离的能力,混杂增强金属基复合材料的耐磨性优于其他两种材料。

Maxwell[22]采用搅拌摩擦工艺成功制备AA6360/(TiC+B4C)铝基复合材料,并对不同增强体含量的铝基复合材料(100%TiC、75%TiC+25%B4C、50%TiC+50% B4C、25%TiC+75% B4C、100% B4C)进行摩擦磨损性能分析。图4中摩擦磨损测试显示,复合材料的磨损率随着B4C含量的增加呈现先减少后增大的趋势,当B4C含量为50%时复合材料的磨损率最低,为310×10-5mm3/m,与基体合金相比磨损率降低了31.1%。

图4 颗粒比例对AA6360/(TiC+B4C)磨损率的影响Fig.4 Impact of particles ratio on the wear rate of AA6360/(TiC+B4C)

2.5大尺寸/小尺寸颗粒混杂

大尺寸与小尺寸颗粒混杂增强主要以微米尺寸颗粒与亚微米尺寸颗粒以及纳米尺寸颗粒混杂增强为主。Khorshid等人[23]采用湿混、加热挤压的方法制备了纳米和亚微米尺寸35 nm+0.3 μm Al2O3颗粒混杂增强铝基复合材料。研究了纳米和亚微米尺寸颗粒的质量比(2∶8、3∶7、4∶6、5∶5和6∶4)对复合材料力学性能的影响,如图5和6,随着纳米尺寸颗粒含量的增加,复合材料的硬度和强度先增加后降低(当颗粒含量超过4 wt%)。他们认为力学性能的提高归因 Orowan 强化和基体与增强体的热错配,力学性能的降低是由于当纳米颗粒含量大于4 wt%时,纳米颗粒的团聚。另外,他们还发现复合材料断口表面韧窝的尺寸随纳米颗粒含量的增加而减小。

图5 纯铝和微纳Al2O3颗粒增强铝基复合材料的维氏硬度Fig.5 Vickers micro-hardness of the aluminum and nano Al2O3 particles strengthened composites

图6 纯铝和微纳Al2O3颗粒增强铝基复合材料的拉伸强度Fig.6 Tensile properties of the pure aluminum and nano Al2O3 particles strengthened composites

Shen等人[24]采用半固态搅拌结合超声振动的方法制备了亚微米+纳米(1 μm或0.5 μm+60 nm)、微米+纳米(10 μm或5 μm+60 nm)两种双尺寸SiCp/AZ31B复合材料和一种(10 μm、1 μm和纳米)三尺寸SiCp/AZ31B复合材料。亚微米+纳米双尺寸SiCp/AZ31B复合材料的研究结果表明,与相同条件下热挤压后AZ31B合金和单尺寸SiCp复合材料相比,亚微米+纳米双尺寸SiCp复合材料的屈服强度和抗拉强度均明显增加,挤压态1 vol% 60 nm+4 vol% 1 μm和1 vol% 60 nm+4 vol% 0.5 μm SiCp/AZ31B复合材料的力学性能较为理想,并通过理论计算和试验对比分析揭示出亚微米+纳米双尺寸SiCp复合材料的主要增强机制为细晶强化和热错配强化。微米+纳米双尺寸SiCp/AZ31B复合材料的研究表明,通过成分优化试验得到了双尺寸颗粒分布较为均匀且力学性能最佳的复合材料为1 vol% 60 nm + 14 vol% 10 μm和1 vol% 60 nm + 14 vol 5 μm SiCp/AZ31B,组织分析结果表明,热变形过程中微米颗粒可以在其周围形成畸变程度较大的颗粒变形区,从而促进基体的再结晶形核,同时纳米颗粒还可以通过钉扎晶界作用有效地细化基体组织,同时微米颗粒含量的增加还有助于均匀分散纳米颗粒,使得纳米颗粒的分散得到很好的改善;室温拉伸过程中,位错在微米SiCp附近塞积,导致颗粒附近的位错密度增加,有助于改善复合材料的抗拉强度,在外加载荷作用下,微米SiCp端部易产生应力集中萌生微裂纹,而纳米颗粒同基体界面结合较好,无微裂纹产生。微米+亚微米+纳米三尺寸SiCp/AZ31B复合材料的研究结果表明,(10 μm+1 μm+60 nm)多尺寸复合材料的增强效果要优于(10 μm+ 1 μm)双尺寸复合材料,并且10 μm、1 μm和60 nm的体积比为10∶4∶1时,复合材料的力学性能最好。目前单一尺寸颗粒增强金属基复合材料强化机制的研究已经很多,而关于双尺寸颗粒增强金属基复合材料强化机制特别是高温强化机制的研究还非常少,需要进一步开展研究工作。

2.6碳纳米管与颗粒混杂

钟蓉等[25]通过在室温下冷压成型后再真空热压处理制备了SWNTs/Al复合材料。当热压温度为380 ℃时,制备的复合材料的硬度为2.89 GPa,大约是纯铝的20倍,比同样温度热压出的铝块的硬度高78%,并证实SWNTs是金属基体的理想增强相。实验还发现,当SWNTs含量超过5 wt%时,SWNTs的增强效果开始缓慢下降,冷压过程中粉体的成型性下降,其原因可能是SWNTs束的密度过高,纳米铝表面的团聚SWNTs量增加,使纳米铝之间不能很好结合,出现过多缺陷,影响SWNTs的增强效果。Peigney等[26]采用热压法制备了致密度较低的CNTs/铁铝合金复合材料,发现热压过程中CNTs受到一定程度的损坏,同时因CNTs损坏产生的无序石墨层片聚集在晶界处,从而影响了复合材料性能的提高。上述研究都是通过传统外加法把CNTs增强相掺入到金属基体中的,CNTs对金属基复合材料的增强效果并不显著。制约其发展的主要技术瓶颈是:一方面由于CNTs之间具有很强的范德华力,容易发生团聚,传统外加法很难解决CNTs在金属基体中的分散均匀性以及CNTs与基体间的界面浸润性问题,从而使CNTs难以充分实现对基体的弥散强化和荷载传递作用;另一方面传统外加法工艺过程比较严苛(如有高能机械球磨过程),造成CNTs完美结构的损坏,使CNTs的优异力学性能被削弱,增强效果不显著。因此,寻求新的制备技术以克服现有方法的不足,是发展CNTs增强金属基复合材料的关键。

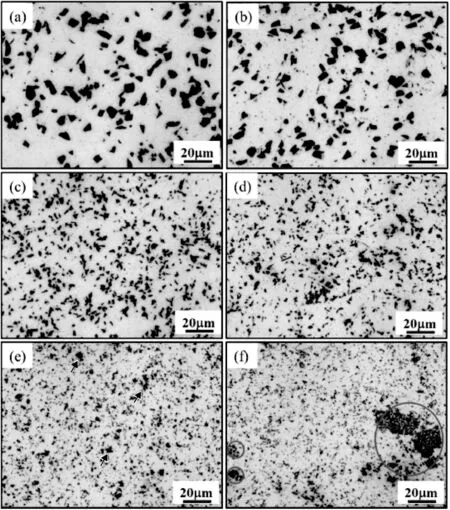

图7 SiCp和SiCp(CNTs)混杂相在6061Al基体中的金相照片:(a)13SiCp/6061Al; (b)13SiCp(CNT)/6061Al; (c)7SiCp/6061Al; (d)7SiCp(CNT)/6061Al;(e)2.5SiCp/6061Al; (f) 2.5SiCp(CNT)/6061AlFig.7 Metallographs of SiCp/6061Al and SiCp(CNTs)/6061Al composites: (a)13SiCp/6061Al; (b)13SiCp(CNT)/6061Al; (c)7SiCp/6061Al; (d)7SiCp(CNT)/6061Al; (e)2.5SiCp/6061Al; (f) 2.5SiCp(CNT)/6061Al

近年来,在金属基复合材料研究领域,国内外科学家逐渐意识到在一种增强相表面原位生长CNTs,既达到了两相协同增强复合材料的效果,同时能够有效地分散CNTs、改善界面性能,并获得性能良好的金属基复合材料。目前,科学家们主要采用活性点密度高、表面积和孔隙体积大的催化剂和载体,采用离子交换法、浸渍法、化学沉积法(CVD)或离子溅射法在基底材料上定向生长CNTs。作者课题组[27]在前期研究的基础上,选择不同尺寸的微米级SiC颗粒(13 μm、7 μm、2.5 μm)作为载体,通过CVD法在SiC颗粒表面原位生长CNTs,然后通过粉末冶金的方法与6061铝合金复合;研究发现适当尺寸的SiC颗粒能够很好的分散CNTs,说明载体颗粒的尺寸是影响CNTs分散的重要影响因素。从图7看到,13 μm和7 μm的SiC颗粒能够有效地分散CNTs,并且SiC颗粒也均匀分布在基体内。而当SiC颗粒尺寸为2.5 μm时,复合材料中观察到SiC颗粒的团聚体。这说明,当载体颗粒较小时,它本身的团聚导致CNTs的团聚。同时,表1中力学性能的结果也表示2.5 SiCp(CNTs)/6061Al的拉伸强度相对于其他混杂增强材料急剧下降。当SiC颗粒尺寸为7 μm时,复合材料的抗拉强度提高了33%。

表1 SiC颗粒和CNTs混杂增强6061铝基复合材料的力学性能

3 结 语

综上所述,目前混杂增强金属基复合材料已取得了一系列研究成果, 其力学性能、热学性能、摩擦磨损性能都有一定的提高,但是复合材料中混杂增强相之间的配合仍然处于探索阶段,尤其在增强相之间的相互作用和混杂效应机理、界面研究等方面都需要进一步的探究。虽然混杂增强金属基复合材料在工业上还未得到广泛的应用, 但基于其优异的性能,必将在高科技新材料应用领域占有一席之地。

References

[1]Ouyang Qiubao(欧阳求保), Zhang Guoding(张国定), Zhang Di(张荻).MaterialsChina(中国材料进展)[J], 2010,29(4): 36-40.

[2]Zhang Di(张荻), Zhang Guoding(张国定), Li Zhiqiang(李志强).MaterialsChina(中国材料进展)[J], 2010, 29(4): 1-7.

[3]Morten A, Lorca J.AnnualReviewofMaterialsResearch[J], 2010, 40: 243-270.

[4]Miracle D B.CompositeScienceandTechnology[J], 2005, 65: 2526-2540.

[5]Ko Byung-chul, Yoo Yeon-chul.CompositesScienceandTechnolgy[J], 1999, 59: 775-779.

[6]Zhang Xuenan(张雪囡), Geng Lin(耿林).AerospaceMaterialsandTechnology(宇航材料工艺)[J]. 2004, 34(4):1-6.

[7]Qin Shuyi(秦蜀懿), Zhang Guoding(张国定).ChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2000, 10: 621-629.

[8]Shin-Ichi T, Hajime I, Sen-Ichi Y.TransactionofJapanInstituteofMetals[J], 1988, 29: 314-321.

[9]Young R M K.MaterialsScienceandTechnology[J], 1990, 6: 548-553.

[10]Yu Jiakang(于家康), Zhou Yaohe(周尧和).ChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2000, 10: 1-5.

[11] Fang Hao(方浩), Zhang Guoding(张国定), Chen Rong(陈荣), et al.JournalofShanghaiJiaotongUniversity(上海交通大学学报)[J], 1998, 32: 10-14.

[12] Friend C M, Horsfall I, Burrows C L.JournalofMaterialsScience[J], 1991, 26: 225-231.

[13]Jiang J Q, Tan R S, Ma A B,etal.JournalofMaterialsScience[J], 1996, 31: 5239-5245.

[14]Wu G,Zhao Y,Kono N,etal.KeyEngineeringMaterials[J], 1995;(104~107):647-654.

[15]Ma Aibing(马爱斌), Wang Ming(王明), Jiang Jianqing(蒋建清).MaterialsEngineering(材料工程)[J], 1993, 2: 20-23.

[16]Clyne T W, Withers P J.IntroductionofMetalMatrixComposites(金属基复合材料导论)[M]. Translated by Fang Zhigang,etal.(房志刚等译). Beijing:MetallurgicalIndustryPress, 1996.

[17]Song J I, Han K S.CompositeStructures[J], 1997, 39: 309-318.

[18]Long T T, Nishimura T, Aisaka T,etal.TransationofJapanInstituteofMetals[J], 1988, 29: 920-927.

[19]Ames W, Alpas A T.MetallurgicalandMaterialsTransaction[J], 1995, 26A: 85-98.

[20]Lu Dehong(卢德宏).ThesisforDoctorate(博士论文)[D]. Shanghai:Shanghai Jiaotong University[D],1999.

[21]Hao Yuan(郝远), Chen Tijun(陈体军), Kou Shengzhong(寇生中).JournalofCompositeMaterials(复合材料学报)[J],1998, 15: 56-61.

[22]Maxwell R C, Dinaharan I, Vijay S J,etal.MaterialsScienceandEngineeringA[J], 2012, 552: 336-344.

[23]Tabandeh Khorshid M, JenabaliJahromi S A, Moshksar M M.MaterialsandDesign[J], 2010, 31: 3880-3884.

[24]Shen Mingjie(沈明杰).ThesisforDoctorate(博士论文)[D]. Harbin : Harbin Institute of Technology, 2014.

[25]Zhong Rong(钟蓉),Cong Hongtao(丛洪涛),Ma Hongbo(马洪波).JournalofMaterialsResearch(材料研究学报)[J]. 2009.

[26]Ch Laurent, Peigney A, Dumortier O.JournaloftheEuropeanCeramicSociety[J], 1998, 18(14): 2005-2013.

[27]Li Shisheng, Su Yishi, Zhu Xinhai,etal.MaterialsandDesign[J], 2016, 107: 130-138.

(编辑惠琼)

专栏特约编辑张 荻

特约撰稿人郭 强

特约撰稿人张 旺

特约撰稿人李 毅

特约撰稿人肖伯律

张荻:男,1957年生,教授,博士生导师。教育部“长江学者奖励计划”材料学科特聘教授,金属基复合材料国家重点实验室主任,上海交通大学复合材料研究所所长。国家“973”计划先进金属基复合材料制备科学首席科学家。先后任中国复合材料学会常务理事,金属基及陶瓷基复合材料专业委员会主任,中国航空学会非聚合物基复合材料专业委员会委员等。CompositesScienceandTechnology,Bioinspired,BiomimeticandNanobiomaterials等期刊编委,《复合材料学报》副主编。主要从事金属基复合材料及仿生遗态复合材料制备科学的研究与教学工作,开辟和奠定了“遗态材料”这一学术新领域,在生物分级精细结构与功能组分的耦合规律研究方面取得了重要成果。先后主持国家“973”、“863”、国家自然基金重点项目等课题,在ProgMaterSci,AdvMater,AngewChem等期刊发表SCI论文300余篇,SCI他引4200余次,出版了遗态材料领域的第一部英文学术专著。获上海市自然科学奖一等奖2项、二等奖1项(排名均为第一),上海市科学技术进步一等奖1项(排名第二),上海市教学成果二等奖1项(排名第一);指导研究生获全国优秀博士论文2篇次。

郭强:男,1982年生,研究员,博士生导师。2010年于新加坡国立大学获博士学位。2010~2012年在美国加州理工学院进行博士后研究。2012年加入上海交通大学。主要研究方向是金属材料和金属基复合材料的微结构与微力学行为,旨在通过对显微组织及界面结构与特性的研究和调控,表征和改善材料的微区性能,获得具有优异力学性能的金属材料。在Science,NanoLetters,AdvancedFunctionalMaterials等著名期刊发表30余篇学术论文,他引370余次,在国际学术会议做主旨报告1次,特邀报告3次。2011年获美国材料学研究会年会优秀报告奖,2012年入选国家“青年千人计划”, 2013年入选上海市“浦江人才计划”。

张旺:男,1981年生,副研究员,硕士生导师。作为负责人先后主持国家自然科学基金青年项目和面上项目各1项、教育部项目2项等。主要从事光响应功能材料尤其是光吸收增强功能材料的研究,在生物分级精细光学结构与光功能组分的耦合规律研究方面取得了多项成果。在国内外学术刊物发表研究论文被SCIE共收录59篇,SCI他引551次,h-index 14,单篇论文SCI他引次数最高76次,平均影响因子6.03。第一发明人授权中国发明专利4项。国际重要学术会议邀请报告共10次。获上海市自然科学奖一等奖一项,第五届中国青少年科技创新奖。研究结果先后被DiscoveryChannelNews,ScienceDaily等作为研究亮点报道。

李毅:男,1963年生,教授,博士生导师。2012年入选国家“千人计划”。1990年英国谢菲尔德大学博士毕业,2000年获新加坡国立大学终身副教授,2008年任新加坡国立大学教授。2012年回国工作,任中国科学院金属研究所研究员,沈阳材料科学国家(联合)实验室非平衡金属材料研究部主任。JMST,《金属学报》编委,NatureMaterials,PhysicalReviewLetters,ActaMaterialia等期刊审稿人。美国金属和材料学会、美国材料研究学会会员;2007年被选为国际快速凝固及亚稳材料会议国际顾问委员会委员。主要从事新型结构材料(包括非晶合金,梯度材料等)研究工作,在大块非晶合金的制备和变形机理,以及梯度结构金属材料的可控制备等研究方面取得重要进展。主持承担国家自然科学基金等重要课题20项;研究成果在Science,PhysicalReviewLetters,ActaMaterialia等期刊发表论文250多篇,SCI等他引6500多次,H-index 42;在国际学术会议上作特邀报告60余次。现为中国自然科学基金、新加坡教育部基金、以色列科学基金等评审人。主要研究方向:非晶合金的制备和力学性能;梯度结构金属材料的制备和力学性能;构筑材料。

特约撰稿人耿 林

肖伯律:男,1975年生,研究员,博士生导师。2002年获中国科学院金属研究所博士学位;2004年在有色金属研究总院博士后出站,聘为高级工程师,获有色院“第一届青年岗位能手”荣誉称号;2007年作为“引进优秀学者”回金属所工作;2009年晋升研究员;2015年评为博士生导师,同年访问日本大阪大学,任特任研究员。辽宁省“百千万人才工程”千人层次人选。担任CompositesPartA、JournalofAlloysandCompounds等10余个期刊审稿人。主攻金属基复合材料与搅拌摩擦焊接,部分成果应用于航天、核电等领域重要型号装备。主持国家重点基础研究计划课题、国家自然科学基金、科工局民口配套等多个国家项目。在ActaMater,Cabon,ComposA等期刊发表SCI论文100余篇,SCI他引1000余次。获国家发明专利授权10项。获《金属学报》(英文版)优秀审稿人、中国有色金属学会科技论文一等奖、第16届全国复合材料大会优秀论文奖。主要研究方向:金属基复合材料粉末冶金工艺;金属基复合材料的成型加工。

特约撰稿人范国华

特约撰稿人欧阳求保

耿林:男,1964年生,1995年评为教授,1999年评为博士生导师,黑龙江省杰出青年基金和教育部新世纪人才获得者,洪堡学者,兼任中国材料研究学会理事、中国复合材料学会理事等职。长期从事金属基复合材料的制备、塑性变形、界面结构、性能表征和应用等方面的研究工作,主持和参加国家“973”、“863”、国家自然科学基金等科研课题40余项。采用挤压铸造、半固态挤压与高精密加工技术制备出高弹性模量SiCw/Al复合材料薄壁管件,成功应用于系列卫星天线展开丝杠。相关成果获黑龙江省自然科学一等奖、二等奖各一项,授权国家发明专利30余项,SCI 收录论文200余篇、他引1200余次。范国华:男,1981年生,2009年获得工学博士学位,副教授,博士师生导师。长期从事非连续增强金属基复合料的设计、制备和先进表征等研究工作,重点研究非连续增强金属基复合材料的构型强韧化机制,采用电子显微镜、同步辐射、中子衍射等技术开展复合材料的形变机制与失效特性研究。主持国家自然科学基金2项,参与国家自然科学基金、“973”项目、“863”项目等10余项,发表SCI论文50余篇,授权国家发明专利10余项。

欧阳求保:男,1967年生,教授,博士生导师。现任金属基复合材料国家重点实验室副主任,兼任中国空间科学学会空间材料专业委员会委员,全国工程材料标准化工作组委员,中国金属基复合材料学会委员等。主要从事铝基复合材料的基础研究和应用研究。主要从事轻质高强铝基复合材料、结构功能一体化铝基复合材料等,以及它们的设计、制备技术、成形加工技术以及应用开发。其中多项铝基复合材料的研究成果已成功应用于我国航天、空间、汽车等领域。获2001年国家某领域科技进步三等奖,2003年上海市科技进步奖一等奖,制定了技术标准二项,其中一项国家标准;国际会议特邀报告4次,发表论文40余篇。作为项目负责人,先后主持承担了国家重要领域项目5项,以及国家“863”项目、国家“973”项目、国家自然科学基金项目等,还主持承担了多项与中国航天科技集团、中国航天科工集团、中国科学院等院所或公司的横向应用合作项目。

Research and Development ofHybrid Reinforced Metal Matrix Composites

LI Zhongwen1, JIN Huiling2, LI Shisheng2, OUYANG Qiubao2,ZHANG Di2

(1.Qingdao Zhongche Sifang Locomotive Co., Ltd., Qingdao 266111, China) (2.State Key Laboratory of Metal Matrix Composites, Shanghai Jiaotong University, Shanghai 200240, China)

When improving the strength and elastic modulus of traditional metal matrix composites, their toughness always decreases at the mean time, which limits their application in various fields. In order to meet the needs in the field of high technology and the ductility and toughness of composites, hybrid reinforcements with various types or different sizes are used in metal matrix composites. It combines the unique properties of the reinforcements to improve the properties of composites. The interactions between hybrid reinforcements make the metal matrix composites possess lower thermal expansion coefficient, higher wear resistance and superior mechanical properties. In addition, it also reduces the cost of raw materials. Therefore, hybrid composites become the most potential material for application in aerospace and defense cutting-edge technology, and promote the progress of the entire industrial technology. This paper introduces types of hybrid reinforced metal matrix composites and progress in the research of hybrid composites. The basic structures of hybrid reinforced composites and their advantages and disadvantages are summarized, and the future development of the configuration and function of hybrid reinforced metal matrix composites and key problems of engineering application are discussed.

hybrid reinforcements; metal matrix composites; SiCp; CNTs;in-situgrown; property

2016-07-21

国家自然科学基金资助项目(51471106);

李忠文,男,1980年生,工程师

欧阳求保,男,1967年生,教授,博士生导师,

Email: oyqb@sjtu.edu.cn李士胜,男,1988年生,博士,Email: jdlss@sjtu.edu.cn

10.7502/j.issn.1674-3962.2016.09.07

TG113.25

A

1674-3962(2016)09-0694-07