面向未来应用的金属基复合材料

2016-10-27肖伯律刘振宇张星星马宗义

肖伯律,刘振宇,张星星,马宗义

(中国科学院金属研究所,辽宁 沈阳 110016)

面向未来应用的金属基复合材料

肖伯律,刘振宇,张星星,马宗义

(中国科学院金属研究所,辽宁 沈阳 110016)

规模化应用促使金属基复合材料研发向更高强度、良好塑韧性和工艺性的方向迈进。围绕该目标,近年来的研究重点主要以多尺度强化、纳米碳材料增强以及非均质构型设计等为特点。介绍了金属基复合材料相关的研究进展,指出超细晶、超细颗粒协同强化可以获得高强度与良好塑韧性,进一步通过双尺度增强相强化可以兼顾模量等综合性能;纳米碳材料综合性能极高,对金属的强化具有高效与多样化特性;非均质构型在充分发挥纳米碳和陶瓷相的增强作用、挖掘复合材料性能极限方面体现了极高的可行性。同时也指出了这些研究面临的挑战,以及未来开展构型仿真、纳米碳-金属界面模拟研究以及发展必须的宏量制备技术的必要性。可以预见,金属基复合材料的研发已经进入新阶段,并已成为高性能材料发展的一个重要方向。

金属基复合材料;构型;碳纳米管;石墨烯;超细晶

1 前 言

材料复合化突破了单体材料无法获得的综合性能的缺点,成为新材料研发的重要方向。金属与陶瓷等材料的复合集成了不同组元的模量、强度、导热、线膨胀以及耐磨性等方面的优势,广泛应用于飞机及其发动机、空间飞行器、电子封装、核电等工程装备以及汽车、轨道车辆等产品,取得了可观的工业成就,因而金属基复合材料已成为传统金属材料以外的重要材料体系。

然而,面对装备制造水平突飞猛进,传统的陶瓷增强金属基复合材料的发展遇到严峻挑战,一是陶瓷的综合增强效率偏低,复合材料的某些单项指标尚不能与高性能单体材料抗衡,降低了性能优势;另一方面,大量陶瓷相的添加导致复合材料塑韧性和工艺性变差,降低了成型加工与服役可靠性。这些问题困扰着金属基复合材料的发展与应用。

为解决复合材料发展中的瓶颈,通过选用多尺度增强相、新型的纳米碳材料增强相、控制基体晶粒组态与增强相分布、取向等“构型”因素,使复合材料力学性能获得显著改善。另外,非均质构型设计与新型增强相的引入还可望给复合材料热、电等物理性能带来突破。本文以金属基复合材料的典型代表——铝基复合材料为主,介绍了上述研究工作所取得的成效。同时,对可能给金属复合材料力学与物理性能带来革新性突破的方向进行了展望,以期为高性能金属复合材料发展提供思路。

2 多尺度陶瓷增强复合材料

2.1超细颗粒增强复合材料

传统的陶瓷颗粒对强度等力学性能的增强效率随着粒度减小而增加[1]。早在20世纪90年代就有研究发现,当增强相粒度达到纳米级时,对强度的增强效率可达到微米颗粒的十几倍,而且高温蠕变性能可提高几个数量级[2,3]。纳米颗粒与基体合金中的位错、亚结构产生较强的交互作用,因此增强作用更加多样化。首先,纳米颗粒的比表面积增加,由于增强相与基体热膨胀系数差异所导致的热错配区域数量和体积相应增大,理论上数十纳米的颗粒在均匀分散时所形成的热错配区域可达到几微米颗粒的数百倍,因而产生几何必须位错(GND)的几率也大幅增加[4,5]。除了热错配,弹性模量错配在非线弹性变形时也产生几何必须位错。由两项几何必须位错产生的屈服强度增量为(见式1)[6]:

其中ΔσEM为弹性模量错配导致的屈服强度增量,ΔσCTE为热错配带来的强度增量。根据该模型,5 wt%含量的数十纳米的陶瓷颗粒由于热错配和弹性模量错配可带来近200 MPa的屈服强度增幅,达到20 wt%含量微米颗粒相同机制下的强化水平[7,8]。

除了诱发位错增殖,超细颗粒可以与位错交互作用产生Orowan强化,这种机制在纳米颗粒增强复合材料中比较显著,强度增量可近百兆帕[7]。但要在晶内分布足够数量的纳米颗粒,Orowan机制才有显著的作用[9]。此外,分布在晶内的纳米颗粒还有一个重要作用,即与晶内位错相互作用提高加工硬化能力,可以提高超细晶材料的塑性[10],对研发高强韧复合材料十分关键。

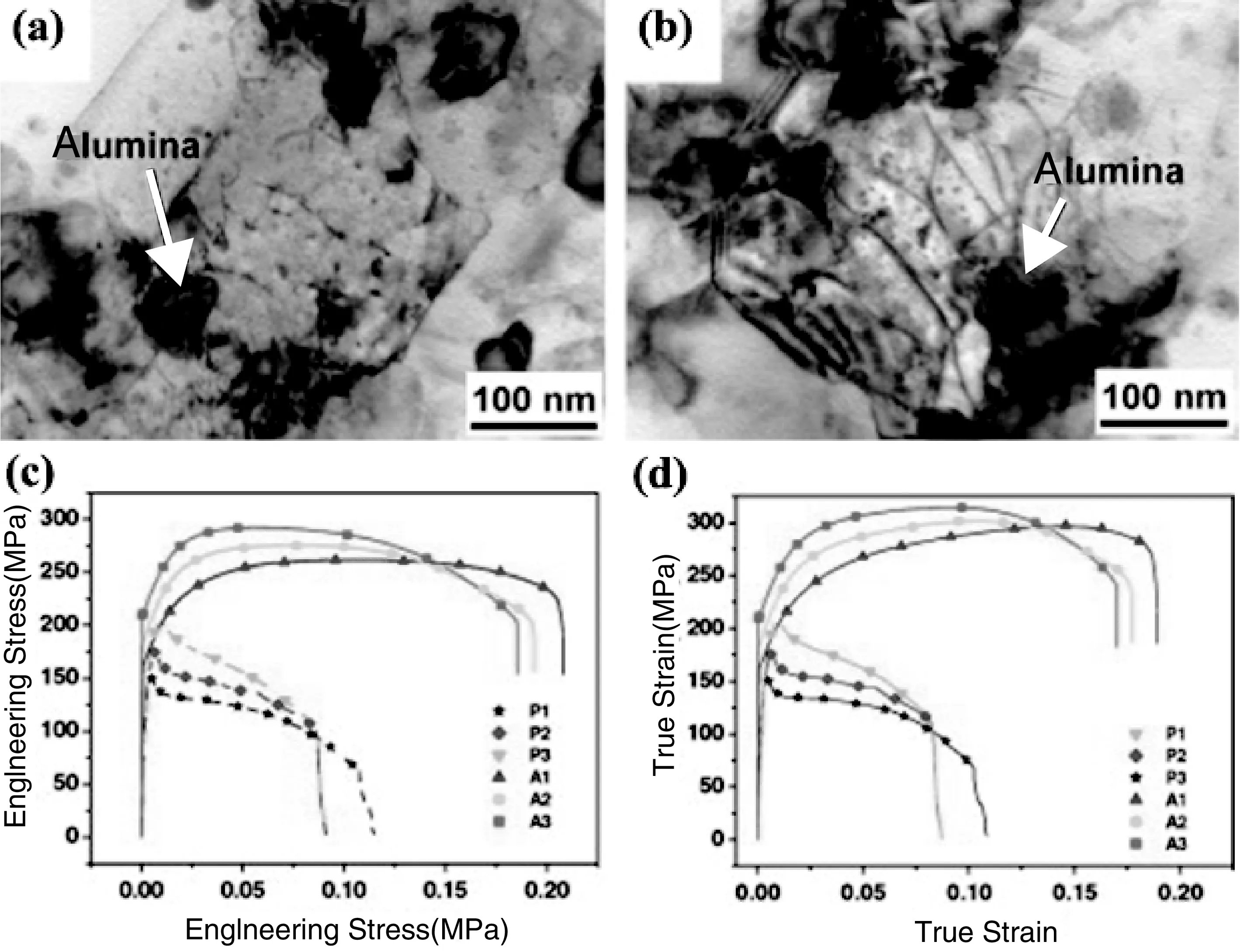

2.2超细晶基体复合材料

传统粗晶基体复合材料强度优势不明显,利用纳米颗粒增强作用,结合低温球磨等制备超细晶基体复合材料,屈服强度高达800~1000 MPa[11,12],但导致延伸率极低(~1%)。这是高强度超细晶合金及其复合材料共同面临的困境。由于超细晶合金中的位错易于在晶界湮灭,其加工硬化能力极低,容易产生局部变形失效[13,14]。直接向超细晶复合材料中添加粗晶合金,可以改善变形协调性并增加裂纹扩展阻力,一定程度上改善了塑性,但容易导致强度下降[15,16]。而利用搅拌摩擦加工将15 wt%的纳米Al2O3颗粒分散到超细晶基体内[17],相比等通道转角挤压的相近晶粒尺寸合金[18],复合材料强度与塑性显著提高,如图1所示。这主要归因于超细晶内分布的纳米增强颗粒阻碍基体的应变软化(图1b),改善了应变硬化能力和塑性。

图1 搅拌摩擦加工制备的纳米Al2O3增强超细晶铝微观组织与力学性能:(a)拉伸前,(b)拉伸后,(c)工程应力-应变曲线,(d)真应力应变曲线[17,18]Fig.1 Microstructures and tensile properties of nano Al2O3 reinforced ultrafine grain Al by friction stir processing before tension (a), after tension (b), engineering stress-strain curves (c), and true stress-strain curves (d)[17,18]

超细晶复合材料结合了超细晶基体与超细颗粒的强化作用,只需少量添加颗粒即可体现出极高的强度,有利于改善复合材料机加工等工艺性。然而超细颗粒的添加量很难提高,一方面是制备技术约束,另一方面是过多颗粒会导致塑性严重下降,这制约了高强度复合材料兼顾弹性模量、热膨胀性等性能的可能性。因此,超细晶复合材料的设计需要在构型方面开展更多的研究。通过控制颗粒、超细晶的空间分布构型进行优化,在改善塑韧性方面取得一定成效[7,9,12],但超细晶复合材料的构型设计研究还处于萌芽阶段,在强韧化作用机制以及构型优化方面尚有待深入验证和探讨。

2.3双尺度增强复合材料

采用含有纳米增强颗粒的双尺度增强相模式,可以提高增强相含量,从而兼顾对强度与模量、热膨胀性等性能的综合要求。例如利用搅拌摩擦加工的剧烈塑性变形和机械激活原位反应获得纳米+微米的Al2O3、Al3Ti颗粒,增强相总体积含量可达20~40%,综合集成了细晶强化、Orowan强化、载荷传递等不同强化作用,复合材料弹性模量可达95 GPa,强度比基体合金提升2倍以上,综合性能更佳[21-23]。双尺度增强继承了纳米增强复合材料优异的耐高温蠕变性能[24],特别是对大长径比的短纤维或晶须增强复合材料,向其中添加少量纳米颗粒,蠕变性能可提高近一个数量级[25,26]。这得益于载荷传递机制和纳米颗粒对位错钉扎共同强化作用。

双尺度增强复合材料通过粉末冶金工艺很容易实现,例如通过原位反应或氧化、高能球磨以及机械混合引入超细或纳米陶瓷颗粒[3,21,22,25,27]。最近通过片状粉末冶金法制备的纳米Al2O3与微米B4C双尺度颗粒增强超细晶铝基复合材料[28],在微米颗粒体积含量达32%时,延伸率仍可达6.6%。而液相法也突破了纳米-(亚)微米双相增强复合材料的制备[29-31],添加与基体共格的纳米增强相可在凝固时细化基体晶粒[31],由此可使高体积分数复合材料的延伸率从不足1%提升至2.4%。

综上,纳米陶瓷颗粒的引入显著提高了复合材料强度、耐高温蠕变性,而且通过调控纳米增强相分布能改善超细晶基复合材料的塑韧性。但由于陶瓷增强相固有的高硬度和脆性,仍然是复合材料成型工艺性改善最大的障碍,因此陶瓷增强金属复合材料的发展仍面临较大挑战。

3 纳米碳增强复合材料

3.1传统金属工艺制备方法

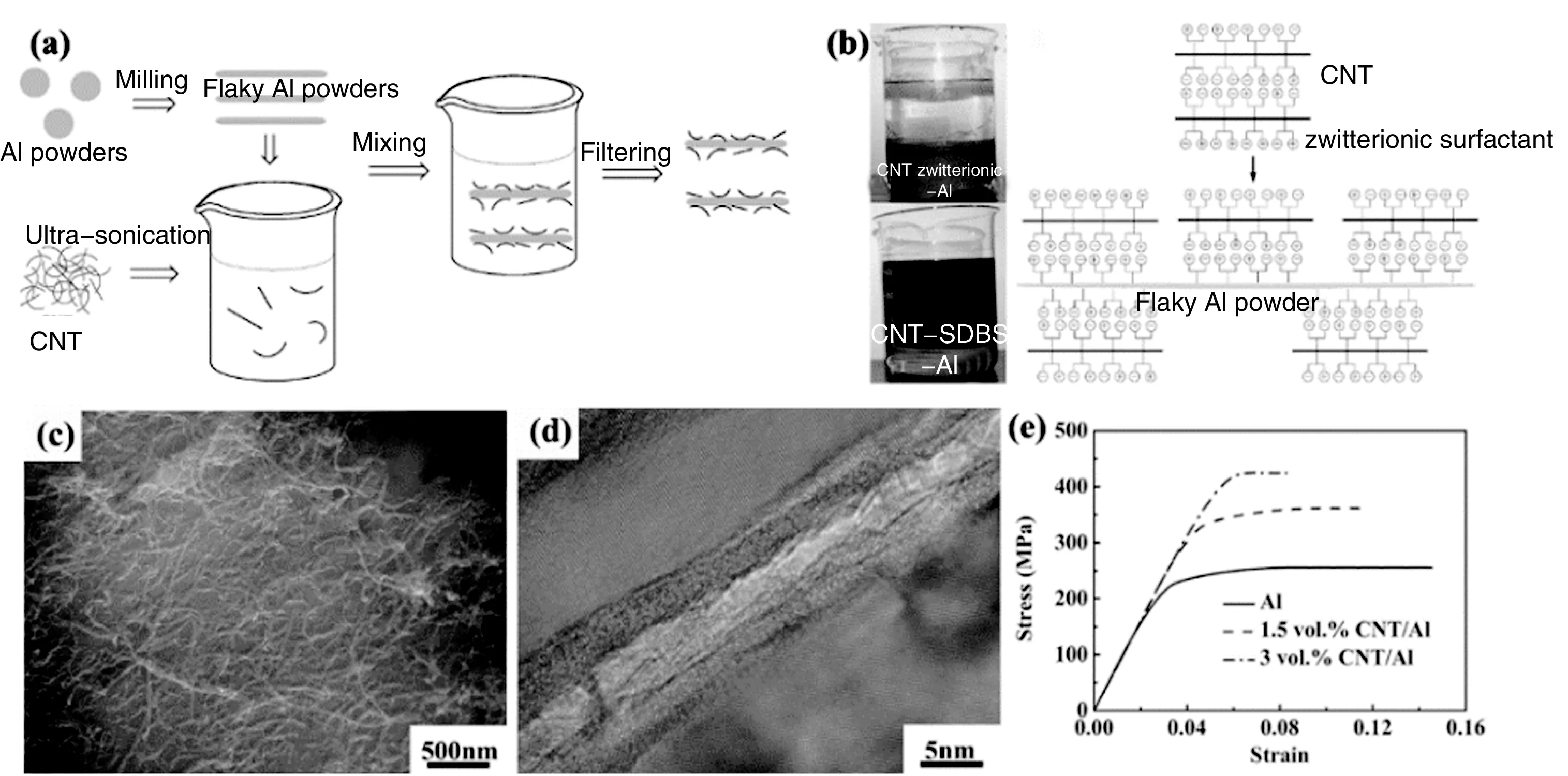

以碳纳米管、石墨烯为代表的低维纳米碳材料,给研发更优异性能的复合材料带来了希望。纳米碳材料以极高的强度和传导性为特征,从表1可见[32,33]。相比陶瓷,其力学和物理性能具有革命性的超越,少量添加可望使金属的力学、热学、电学物理性能获得显著增强。

表1 典型陶瓷和纳米碳材料的性能对比

然而,纳米碳增强金属基复合材料的制备极具挑战性,其严重团聚及其与金属不润湿等特性,使其很难分散到金属基体中。典型的机械分散方法如高能球磨等很容易导致纳米碳晶体结构破坏、严重界面反应、尺度下降等[34,35],严重降低了增强作用。通过分散与损伤的综合控制[36-40],包括优化高能球磨工艺、采用新型的搅拌摩擦加工等方法[37-39],能够改善纳米碳材料的损伤、抑制界面反应,并能实现碳纳米管复合材料的规模化制备。

进一步研究发现[41],优化分散工艺不会对典型的多壁碳纳米管管壁造成破坏,但会降低长度,导致载荷传递效率降低。长度Ln的倒数与机械分散中的剪切应变加载次数n呈线性关系见式(6):

其中,k为Weibull系数,对给定的碳纳米管可以认为是常数;D为碳纳米管的直径;L0为初始碳纳米管的长度。对不同机械分散方法,式(6)中,只要固定设备与参数,测量两个时间点或道次的长度,便可以精确预测出任意时刻或道次的平均长度。该模型对高能球磨、高速剪切等不同机械方法均适用,从而为制备工艺优化以及性能预测奠定了基础。

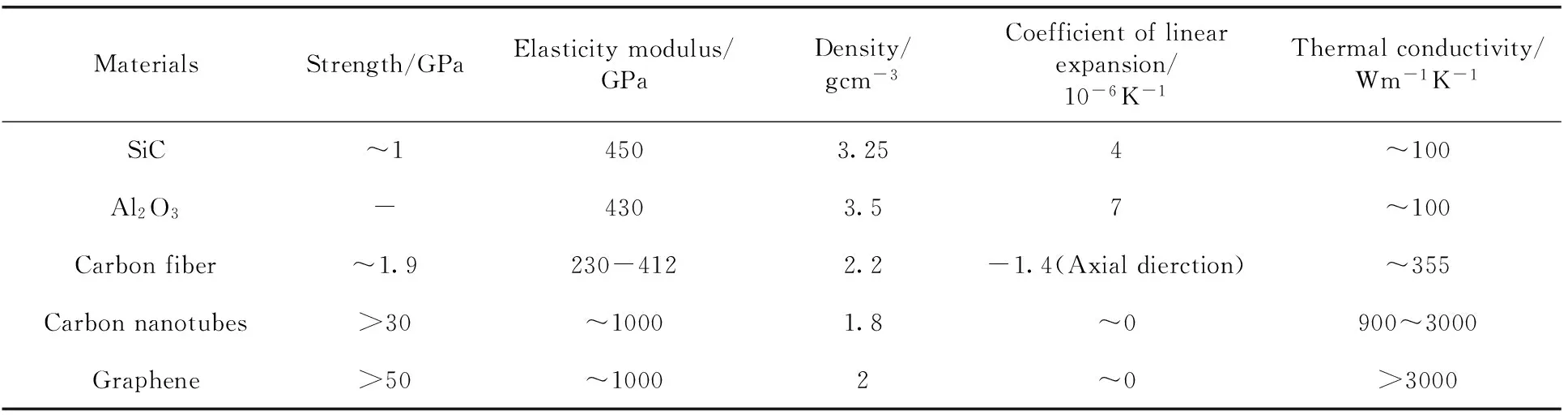

纳米碳材料作为低维材料,其分布取向对性能影响十分显著。例如通过轧制定向的3 vol%碳纳米管铝基复合材料,模量可达90 GPa,强度可达640 MPa,其综合性能高于其它方法制备的碳纳米管复合材料[42-46],如图2所示。这些性能数据与20~25 vol%碳化硅增强铝基复合材料相当,而碳纳米管复合材料的机加工性与基体合金类似,体现出纳米碳材料的高效增强作用与保持良好工艺性的积极作用。

图2 搅拌摩擦加工结合+轧制制备碳纳米管铝基复合材料:(a)工艺示意图,(b)碳纳米管取向,(c)与其它方法制备相同复合材料比较[42-46]Fig.2 Schematic of processing for friction stir processing and rolling of carbon nanotube reinforced Al (a), orientation of carbon nanotube (b), and comparison with composites by other methods (c)[42-46]

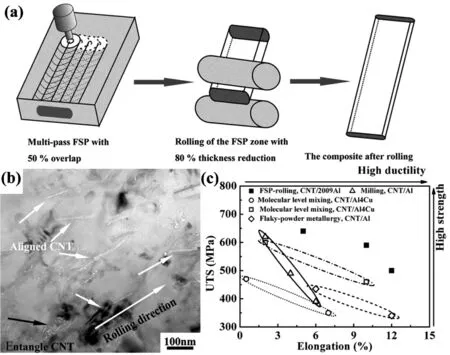

3.2片状粉末冶金法

上述传统金属工艺实现了碳纳米管复合材料的制备,但为最大限度地控制损伤,近年来还发展了具有化学-机械结合的片状粉末冶金法[36-39]。图3所示为片状粉末冶金法制备碳纳米管增强铝基复合材料的流程。先采用球磨制备薄片状铝粉末,同时用两性离子溶液与碳纳米管共混并进行超声分散,利用两性离子溶液介质的电负性特点,将碳纳米管“粘附”于铝粉末表面(图3b)。经过高能球磨的铝粉末片厚度可薄至0.5 m,比表面积远大于球形粉末,因此可将体积含量高达7.5%的碳纳米管均匀分散在片状铝粉表面(图3c)。由于碳纳米管未受到球磨的高能量机械作用,其长度十分接近原始碳纳米管。经过真空热压与挤压,碳纳米管仍保持完好的管壁结构(图3d),界面平直干净,没有Al4C3杂质相形成。

该方法制备的体积含量为1.5%和3%的纯铝基复合材料,屈服强度可分别达到334 MPa和421 MPa(图3e),比相同工艺制备的纯铝基体提高70%以上,延伸率仍保持在4%以上,相比纯机械分散方法,片状粉末冶金法更能体现碳纳米管高强化效率。然而该方法也面临着效率较低与宏量制备困难的挑战。

图3 片状粉末冶金法制备碳纳米管增强铝基复合材料:(a)工艺示意图,(b)碳纳米管与铝粉末吸附机制,(c)吸附碳纳米管的铝粉末形貌,(d)界面形貌,(e)拉伸曲线[39]Fig.3 Schematic of processing for flake powder metallurgy of carbon nanotube reinforced Al (a), mechanisms of carbon nanotube adhereing to Al (b), morpphologies of Al powder with carbon nanotube (c) and interface (d), and tensile stress-strain curves (e)[39]

4 构型增强研究

4.1纳米碳增强复合材料的构型化

纳米碳增强金属基复合材料显现出极高的性能,但值得注意的是,纳米碳诱导产生的细晶强化和由此在载荷传递中增加的强度,在屈服强度增量中占据很大比例,可达到50%以上[41,47,48]。由于基体的过度强化,即使纳米碳的添加量很少,复合材料的塑韧性仍明显下降,呈现出类似高强度超细晶材料的特点。

随着金属强韧化理论的发展,微观组织构型为金属强韧化带来新思路[49],这种思想也推动了纳米复合材料的强韧化发展。通过增强相空间分布特征控制,近年来获得丰富研究成果。其中类似贝壳仿生叠层的1.5 vol%碳纳米管增强纯铝复合材料,延伸率比碳纳米管均匀随机排布的复合材料提高了近一倍,而强度也提高了10%[50]。

最近的研究[51]以贝壳仿生叠层思想,采用片状粉末冶金方法制备了石墨烯增强铝基复合材料,其中基体晶粒呈纳米层状(沿轧制方向约800 nm,垂直轧向约190 nm),还原氧化石墨烯(RGrO)分布于层间。石墨烯体积含量为0.75%、1.5%的复合材料强度比未增强的基体提高25%和50%,模量可达78 GPa和87 GPa,而总延伸率与基体不相上下。其高强度与延伸率可归结于裂纹形核后必须绕过石墨烯、扩展阻力较大所致。另外,片状铝粉所引入的氧化物起到弥散强化作用,而且可以提高应变硬化能力,从而具有较高的均匀延伸率。

在同样具有面心立方结构的铜基体中,这种仿生构型强韧化作用也同样适用[52]。图4所示为采用冷杉木作为基底镀铜后,向多孔铜中吸附石墨烯(RGrO)、加压烧结制备出具有仿生砖砌结构复合材料的过程。含有1.2 vol%RGrO的仿生复合材料屈服强度比未增强基体高出120%,模量提高约12%;根据拉伸应力应变曲线估算复合材料的断裂韧性可达基体的1.8倍。由此,强化效率R可达到210,比均匀分布构型的碳纳米管高一个数量级[47]。

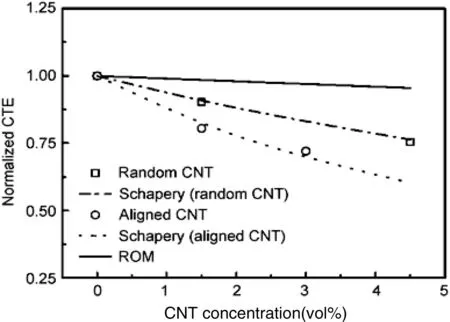

图5 随机分布与定向排列的碳纳米铝复合材料热膨胀性随碳纳米管含量的变化[53]Fig.5 Variation of normalized CTE of the random and aligned composites with CNT concentration[53]

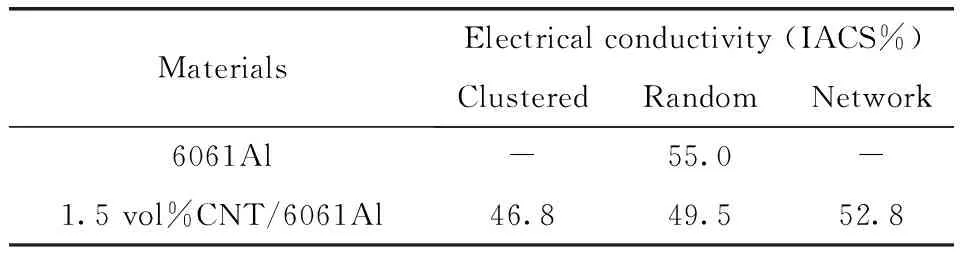

前述的定向分布构型碳纳米管复合材料强度高于随机分布构型[42],而且沿碳纳米管轴方向的热膨胀系数更低,如图5所示[53]。此外,构型也对传导性影响显著。表2[54]列出不同构型下1.5 vol%CNT/6061Al复合材料的导电性能对比,可见网络状构型的复合材料获得了最高的导电性能,IACS电导率比随机取向提高了3.3。

表2不同碳纳米管分布构型的CNT/Al复合材料导电性能

Table 2Conductivity of different carbon nanotubes distribution architectonic CNT/Al composites

MaterialsElectricalconductivity(IACS%)ClusteredRandomNetwork6061Al-55.0-1.5vol%CNT/6061Al46.849.552.8

团聚态构型下,基体与碳纳米管结合不佳且存在微孔等,因此电导率最低;随机取向构型下,碳纳米管取向各异,电子在界面的散射作用很强,所以电导率也较低;碳纳米管形成网络状构型后,电子很容易通过碳纳米管网络传播,减少了碳纳米管与基体界面的电子散射,因此电导率明显提高。

4.2陶瓷增强复合材料的构型化

相比陶瓷增强相,纳米碳材料具有低维特性,而且形状规则,界面附近基体的应力应变场分布规律性更明显。因而其构型化对特定方向的力学性能带来非常显著的改善。但应该指出,对陶瓷增强复合材料的构型化研究也从未停止,其发展历史要比纳米碳材料更长[55]。最近在钛基复合材料研究中[56,57],发现通过原位自生反应形成的蜂窝状(或网状)分布的TiB晶须使复合材料强度与塑性、韧性及高温性能方面全面超越均匀分布结构。此外,非均质的网状构型还能赋予钛基体更佳的耐高温氧化性[58],如在1073 K下保温100 h,复合材料的氧化增重远低于基体。

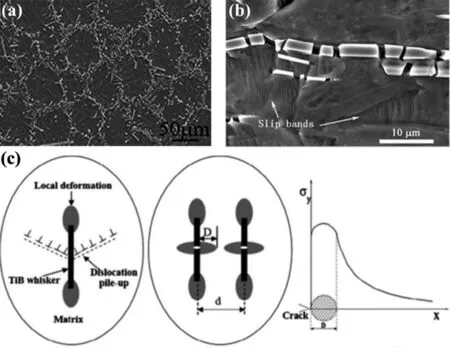

图6[57,59]所示为网状分布TiBw/Ti复合材料受载前后的微观结构与强韧化机制示意图。复合材料受载后在界面附近产生微孔或TiB晶须断裂,但周围塑性优异的基体阻止了孔洞扩展。因此断裂的TiB晶须能继续起到承载作用。要使复合材料完全失效,需要更大载荷使微孔相互连接,2 vol%TiBw/Ti的抗拉强度和屈服强度可达1021 MPa、855 MPa,延伸率达11.3%,远高于均匀构型复合材料[60]。

图6 网状分布TiBw/Ti的微观结构(a),基体变形带和断裂的TiB晶须(b),微孔形成前后应力分布与裂纹前端塑性变形区应力分布(c)[57-59]Fig.6 Microstructure of TiBw/Ti with network distribution (a), slip band in Ti matrix and broken TiB whiskers (b), and stress distribution before and after the origin micro-crack as well as at crack tip (c)[57-59]

4.3构型研究面临的挑战

非均质构型在复合材料中已取得初步成效,但目前来看,构型比较单一,主要集中于层状结构,而且多集中于使用塑性较好的纯金属基体,但复合材料的强度绝对值距离工程应用尚有距离。如果采用合金作为基体,构型参数(如晶粒尺寸、增强相间距等)对强韧化的影响规律无疑需要重新探索。目前的构型设计主要依赖实验摸索,研发进程缓慢、消耗巨大,难以实现构型优化。

通过计算模拟来设计复合材料构型,可以突破低效、高耗的研发模式困境,而且可望设计全新的构型。但现有模拟方法建立在均质构型基础上,将复合材料作为等效介质,只考虑增强相含量的作用[61];或者采用单胞模型,无法考虑宏观边界条件[62]。最近的研究基于计算图形学,建立了复合材料微观逼真模型[63],并能进一步通过金属、增强相以及界面区域的本构特性建立起复合材料的多尺度数字模型,从而实现复合材料性能拟实、量化影响性能的关键因素以及模拟残余应力等[64-66],有望对复合材料性能实现高精度仿真,并成为构型仿真设计的重要工具。

对新型的纳米碳材料,构型设计面临着界面结合弱的挑战。碳原子间的强方向性饱和sp2键和均匀分布的非局域键,决定纳米碳与金属难以形成强结合,拉伸时界面容易脱粘[47]。此外,纳米碳和金属传导机制不同。纳米碳的载流子数量少、迁移率高,金属则相反。而且,纳米碳与金属传热的声子频谱带差异巨大。因此,纳米碳添加到高导金属中(如铜)并未获得理想的传导性能。尽管优化的构型能对此有所改善[54],但要获得传导性能革命性的提升仍有难度。

最后,构型研究还需要强有力的制备技术配合。目前制备特殊构型复合材料基本沿用传统金属工艺,纳米碳添加量受限,而且制备流程较长。此外,相比自然界某些特殊构型复合材料的高强韧特点,人造构型所获得的改善效果还有待提升。如果能发展新型的一体化制备成型技术,在实现高性能复合构型同时成型为器件,必将给复合材料发展带来里程碑意义的突破。

5 结 语

经过近半世纪发展,金属基复合材料已在航空航天、电子、军工等重要领域取得广泛应用,而规模化的应用也促使金属基复合材料研发向更优异的综合性能、更优成型加工工艺性方向发展,随着我国装备整体制造水平的快速增长,研发新型金属复合材料的需求非常迫切。为此,近年来金属复合材料的研究呈现出如下趋势:①引入纳米增强相,结合超细晶基体和微米颗粒等构成多尺度强化;②大力推进纳米碳材料增强复合材料研发,以获得更全面的力、热、电性能,并兼顾工艺性;③开展非均质构型研究,充分挖掘纳米碳或陶瓷的增强作用,并改善塑韧性。上述研究取得显著的进展,凸显了金属复合材料研发的新思想与持久活力。

未来的研究有待深入开展纳米碳-金属界面优化、构型优化等工作,特别是开展构型仿真研究,可以加快高性能、易加工金属复合材料的研发进程,结合新型的实用化制备技术,有望使金属复合材料的性能获得革命性的提升。

References

[1]Kouzeli M, Mortensen A.ActaMaterialia[J], 2002, 50[1]: 39-51.

[2]Ma Z Y, Tjong S C, Li Y L,etal.MaterialsScienceandEngineeringA[J], 1997, 225: 125-134.

[3]Ma Z Y, Li Y L, Liang Y,etal.MaterialsScienceandEngineeringA[J], 1996, 219: 229-231.

[4]Dai L H, Ling Z, Bai Y L.CompositesScienceandTechnology[J], 2001, 61(8): 1057-1063.

[5]Ashby M F.PhilosophicalMagazine[J], 1970, 21(170): 399-424.

[6]Clyne T W, Withers P J.AnIntroductiontoMetalMatrixComposites[M]. New York, NY (United States): Cambridge Univ. Press, 1993.

[7]Li M, Ma K, Jiang L,etal.MaterialsScienceandEngineering[J], 2016: A 656: 241-248.

[8]Joshi S P, Ramesh K T.ScriptaMaterialia[J], 2007, 57(9): 877-880.

[9]Cao B, Joshi S P, Ramesh K T.ScriptaMaterialia[J], 2009, 60(8): 619-622.

[10]Wang Y M, Ma E.MaterialsScienceandEngineering[J], 2004, A375-377: 46-52.

[11]Tang F, Hagiwara M, Schoenung J M.MaterialsScienceandEngineering[J], 2005, A407(1-2): 306-314.

[12]Ye J, Han B Q, Lee Z,etal.ScriptaMaterialia[J], 2005, 53[5]: 481-486.

[13]Zhu Y T, Liao X.NatMater[J], 2004, 3(6): 351-352.

[14]Budrovic Z, Van Swygenhoven H, Derlet P M,etal.Science[J], 2004, 304(5668): 273-276.

[15]Han B O, Lavernia E J, Lee Z,etal.MetallurgicalandMaterialsTransactionsA[J], 2005, 36(4): 957-965.

[16]Zhang Z, Topping T, Li Y,etal.ScriptaMaterialia[J], 2011, 65: 652-655.

[17]Hu C M, Lai C M, Du X H,etal.ScriptaMaterialia[J], 2008, 59: 1163-1166.

[18]Yu C Y, Kao P W, Chang C P.ActaMaterialia[J], 2005, 53[15]: 4019-4028.

[19]Yang H, Topping T D, Wehage K,etal.MaterialsScienceandEngineering[J], 2014, A 616: 35-43.

[20]Jiang L, Yang H, Yee J K,etal.ActaMaterialia[J], 2016, 103: 128-140.

[21]Zhang Q, Xiao B L, Wang D,etal.MaterialsChemistryandPhysics[J], 2011, 130: 1109-1117.

[22]Zhang Q, Xiao B L, Ma Z Y.Intermetallics[J], 2013, 40(6): 36-44.

[23]Zhang Q, Xiao B L, Wang W G,etal.ActaMaterialia[J], 2012, 60[20]: 7090-7103.

[24]Rosler J, Baker M.ActaMaterialia[J], 2000, 48(13): 3553-3567.

[25]Ma Z Y, Tjong S C, Meng X M.JournalofMaterialsResearch[J], 2002, 17(9): 2307-2313.

[26]Xiao B L, Ma Z Y, Bi J.JournalofMaterialsScienceLetters[J], 2002, 21(11): 859-861.

[27]Fan G, Xu R, Tan Z,etal.ActaMetallurgicaSinica(EnglishLetters)[J], 2014, 27(5): 806-815.

[28]Kai X Z, Li Z Q, Fan G L,etal.MaterialsScienceandEngineering:A[J], 2013, 587: 46-53.

[29]Zhao Y, Qian Z, Liu X.Materials&Design[J], 2016, 93: 283-290.

[30]Yang W, Dong R, Jiang L,etal.Vacuum[J], 2015, 122(2): Part A 1-5.

[31]Wu G, Wang X, Jiang L,etal.Materials&Design[J], 2014, 61(61): 141-145.

[32]Baughman R H, Zakhidov A A, Heer W A de.Science[J], 2002, 297: 787-792.

[33]Dresselhaus M S, Dai H.MrsBulletin[J], 2004, 29(4): 237-239.

[34]Esawi A M K, El Borady M A.CompositesScienceandTechnology[J], 2008, 68(2): 486-492.

[35]Johannes L B, Yowell L L, Sosa E,etal.Nanotechnology[J], 2006, 17(12): 3081-3084.

[36]Jiang L, Fan G, Li Z,etal.Carbon[J], 2011, 49: 1965-1971.

[37]Liu Z Y, Xiao B L, Wang W G,etal.Carbon[J], 2012, 50(5): 1843-1852.

[38]Liu Z Y, Xu S J, Xiao B L,etal.CompositesPartA[J], 2012, 43: 2161-2168.

[39]Liu Z Y, Zhao K, Xiao B L,etal.Materials&Design[J], 2016, 97: 424-430.

[40]Wei H, Li Z, Xiong D B,etal.ScriptaMaterialia[J], 2014, 75: 30-33.

[41]Liu Z Y, Xiao B L, Wang W G,etal.Carbon[J], 2014, 69: 264-274.

[42]Liu Z Y, Xiao B L, Wang W G,etal.Carbon[J], 2013, 62: 35-42.

[43]Choi H, Shin J, Min B,etal.JournalofMaterialsResearch[J] 2009, 24(8): 2610-2616.

[44]Nam D H, Cha S I, Lim B K,etal.Carbon[J], 2012, 50: 2417-2423.

[45]Nam D H, Kim Y K, Cha S I,etal.Carbon[J], 2012, 50(13):4809-4814.

[46]Jiang L, Li Z, Fan G,etal.Carbon[J], 2012, 50: 1993-1998.

[47]Chen B, Li S, Imai H,etal.CompositesScienceandTechnology[J], 2015:,113: 1-8.

[48]Mokdad F, Chen D L, Liu Z Y,etal.Carbon[J], 2016, 104: 64-77.

[49]Lu K.NatureReviewsMaterials[J], 2016, 1: 16019.

[50]Jiang L, Li Z, Fan G,etal.ScriptaMaterialia[J], 2012, 66[6]: 331-334.

[51]Li Z, Guo Q, Li Z,etal.NanoLetters[J], 2015, 15: 8077-8083.

[52]Xiong D B, Cao M, Guo Q,etal.AcsNano[J], 2015, 9: 6934-6943.

[53]Liu Z Y, Xiao B L, Wang W G,etal.ActaMetallurgicaSinica(EnglishLetters)[J], 2014, 27: 901-908.

[54]Liu Z Y, Xiao B L, Ma Z Y.EffectofArchitectureonPhysicalPropertiesofCarbonNanotubeReinforcedAluminiumMatrixComposites. Unpublished.

[55]Huang L J, Geng L, Peng H X.ProgressinMaterialsScience[J], 2015, 71: 93-168.

[56]Huang L J, Geng L, Peng H X.ScriptaMaterialia[J], 2011, 64(9): 844-847.

[57]Wang B, Huang L J, Hu H T,etal.MaterialsCharacterization[J], 2015, 103: 140-149.

[58]Huang L J, Geng L, Fu Y,etal.CorrosionScience[J], 2013, 69: 175-180.

[59]Huang L J, Geng L, Wang B,etal.CompositesPartA[J], 2012, 43: 486-491.

[60]Tjong S C, Mai Y W.CompositesScienceandTechnology[J], 2008, 68(3-4): 583-601.

[61]Fritzen F, Bohlke T.InternationalJournalofSolidsandStructures[J], 2011, 48(5): 706-718.

[62]Huang Y, Qu S., Hwang K C,etal.InternationalJournalofPlasticity[J], 2004, 20(4-5): 753-782.

[63]Zhang X X, Zhang Q, Zangmeister T,etal.ModellingandSimulationinMaterialsScienceandEngineering[J], 2014, 22(035010):1-21.

[64]Zhang X X, Xiao B L, Andrae H,etal.CompositeStructures[J], 2015, 125: 176-187.

[65]Zhang X X, Xiao B L, Andrae H,etal.CompositeStructures[J], 2016, 37: 18-32.

[66]Zhang X X, Xiao B L, Andrae H,etal.CompositeStructures[J], 2014, 113: 459-468.

(编辑盖少飞)

Metal Matrix Composites for Future Application

XIAO Bolv, LIU Zhenyu, ZHANG Xingxing,MA Zongyi

(Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)

Metal matrix composites are developed toward higher strength, good ductility or toughness and high performance in order to meet demand of a wide application. For this purpose, attempts have been focused on multi scale strengthening, nano carbon reinforcing and architecture design. A review on the present research indicates that the synergetic strengthening of ultrafine grains and reinforcing particles could provide high strength and good toughness. Based on that, addition of dual-scaled reinforcements is effective for improvement of comprehensive properties such as the elastic modulus. The nano carbon reinforcements are highly effective and multiple for strengthening metals due to their ultrahigh mechanical and physical properties. As to the hierarchical architecture, it is highly feasible for effectively strengthening metals without sacrificing ductility and toughness, and challenges for these studies are addressed. In the future, modelling and simulation for architecture and interface between nano carbons and metals should be conducted. Furthermore, novel fabrication methods for mass production should be developed. Research of metal matrix composites has entered a new era, and it is one of important branches of novel materials.

metal matrix composites;architecture;carbon nanotube;graphene;ultrafine grain

2016-07-10

国家重点基础研发计划项目(2012CB619600)

肖伯律,男,1975年生,研究员,博士生导师,Email:

10.7502/j.issn.1674-3962.2016.09.04

TG146.2

A

1674-3962(2016)09-0666-08

blxiao@imr.ac.cn