金属基复合材料的构型强韧化研究进展

2016-10-27范国华

耿 林,范国华

(哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

金属基复合材料的构型强韧化研究进展

耿林,范国华

(哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

构型设计是解决金属基复合材料强度与塑性(韧性)倒置关系的一种重要途径,揭示构型设计对复合材料力学行为的影响规律是实现复合材料可设计、可调控的关键。金属基复合材料的构型设计不仅产生了组元相的微观组织的变化,同时也导致了受载条件下局域应变(应力)状态的改变,局域应变(应力)状态的变化将会明显影响金属基复合材料的力学特性。同步辐射X射线、中子衍射、数字图像关联技术的快速发展为我们原位分析复合材料的局域应变(应力)演化行为提供了有力手段,使我们可以建立起“局域应变(应力)演化”-“强韧化机制”-“构型化设计”三者的关系,将有助于提升调控复合材料性能的能力。本文介绍了构型强韧化金属基复合材料的研究进展,提出基于局域应变测量的复合材料构型强韧化机制研究思路,并论述了构型化设计在金属间化合物基复合材料中的典型应用。

金属基复合材料;构型设计;局域应变;强韧化;金属间化合物

1 前 言

金属材料由于具有优异的力学性能、加工性能和导电导热等功能性,是人类社会发展最重要的结构材料。近一个世纪以来,金属结构材料强度水平的不断提高,推动着相关工业领域和人类社会生活的不断进步。轻质高强铝合金的出现推动了飞机的诞生和发展;作为先进发动机关键材料,其金属高温结构材料的发展又不断推进航空航天领域的进步;汽车的减重和降耗很大程度上依赖于高比强度金属的开发和应用。在金属结构材料研究中,强化金属材料一直是材料科学家不懈追求的目标,强度也成为衡量金属材料性能的重要指标。然而,在大多数情况下,随着金属材料强度的提高,塑性和韧性下降,强度-塑性(或韧性)呈现明显的倒置关系,强度越高,这种倒置关系越明显。随工业技术的发展,在高强度要求的基础上,又要求金属材料具有良好的塑性和韧性。例如,基于节能降耗考虑,汽车用钢板除要求具有高强度外,还需要有良好的加工成形性能,对材料的塑性和韧性提出了更高要求。高强度金属的低塑性、低韧性在一定程度上限制了其在工业技术领域的广泛应用。所以,金属材料科学发展和工业技术应用需求,都对高强韧性金属结构材料提出了挑战。

针对金属材料科学发展和工业技术应用的需求,围绕如何提高金属结构材料的强韧性,国内外材料研究人员开展了广泛的研究。由中科院先进材料领域战略研究组编写的《中国至2050年先进材料科技发展路线路线图》,将金属结构材料的强韧化作为重点发展方向和需要突破的关键技术;美国、欧盟、日本等发达国家也都将传统金属结构材料的高性能化列入到重点发展的方向,特别是日本,由于资源限制,近几年加大了对这一领域的研究力度[1]。总体上,微观组织调控与复合化是两种提高金属材料强韧性的最有效途径。前者主要通过合金化[2,3]、晶粒尺寸控制[4]、变形[5]等提高金属材料的强韧性。我国科学家在组织调控提高金属材料强韧性这一研究领域处于世界先进水平。特别是国家自然科学基金委通过“金属材料强韧化的多尺度结构设计与制备”重大项目凝聚了由卢柯、刘庆、张哲峰、曲绍兴等科学家组成的研究团队,在多尺度金属结构材料的设计、制备及强韧化机制等方面取得了一系列原创性研究成果[6]。特别是卢柯研究组通过控制纳米孪晶铜的孪晶界宽度[7]、粗晶铜表面梯度纳米化[8],获得了高强韧和高塑性的铜,达到了组织调控提高金属强韧性的极限。美国南加州大学Langdon TG研究组通过强塑性变形获得了Cu-Zn合金很好的强度和韧性[3]。美国加州大学Mishra教授在大量研究的基础上综述了纳米晶材料的力学性能及影响强韧性的因素[4]。西安交通大学孙军研究组与美国霍普休金斯大学马恩教授合作[2],采用纳米稀土氧化物掺杂控制氧化物分布获得了高强度大延伸率钼合金,是通过合金化与第二相控制获得高强韧性金属的典范。

2 构型强韧化金属基复合材料研究概况

图1 层状钢与常用钢材强度塑性比较[26]Fig.1 Comparisons of strength and elongation between multilayer steels and conventional steels[26]

金属结构材料的复合化可以充分发挥各组元相的分布、含量等的可设计性,有望在金属结构材料的高强韧化上取得突破。上海交通大学张荻教授等人提出控制各组元相(基体、增强体等)的分布状态进行复合构型设计,实现了金属结构材料的“构型强韧化”[9]。国内外材料科学家在通过复合材料构型设计强韧化金属结构材料方面做了一些探索研究,发现增强体或组元相的网状[10]、双连通[11]、层状[12,13]、梯度[14]等分布的复合材料能够充分发挥金属复合材料(包括金属基复合材料和金属/金属复合材料)的性能潜力,实现性能指标的最优化配置。其中,层状结构的金属复合材料由于构型相对简单、制备方法多样而备受关注。从层间厚度尺寸上分,主要包括纳米层状结构复合材料和微米层状结构材料。20世纪80年代末90年代初微米层状结构金属/金属复合材料被广泛地研究,在复合材料的强化机制上获得了较为明确的结果,但塑性方面的数据较为分散,缺乏塑性变形行为的细致研究[15-17]。最近十几年来,随着材料制备加工与表征技术的发展,层状金属复合材料的研究又成为研究热点。受仿生贝壳结构启发[18],美国加州大学Ritchie研究组采用冰冻铸造法[13],利用陶瓷浆料的定向凝固预先制备陶瓷骨架,然后浸渗Al-Si共晶合金,制备了Al2O3/Al-Si微米层状复合材料,展示出层状复合构型设计的优势。德国埃朗根纽伦堡大学Göken研究组[19-21]、中科院金属所张广平研究组[22,23]通过轧制复合或叠轧法制备微米层状铝合金或铜复合材料,获得了高强韧性复合材料,证实层状结构设计能够避免复合材料塑性失稳。作者所在的课题组也通过这一方法制备了高韧性的Ti-(SiCp/Al)层状复合材料[24]。美国空军实验室Miracle研究组利用粉末冶金法制备了层状颗粒增强铝基复合材料,并且获得了高韧性[25]。需要特别提到的是日本东京大学Koseki研究组采用轧制复合技术制备了多种体系的塑性层/脆性层交替的微米层状钢复合材料[26],通过层状设计,钢材强韧性得到极大提升,目前这种钢材已经用于汽车构件中(相关性能见图1)。在纳米层状复合材料研究方面,美国洛斯阿拉莫斯国家实验室Hoagland研究组[27,28]、中科院金属所张广平研究组[29,30]采用磁控溅射制备了Cu/Nb、Cu/Au、Cu/Cr等多种纳米层状复合材料,发现复合材料的强塑性与某一纳米临界尺度有关。特别需要提到的是,上海交通大学张荻研究组[31]利用层片粉末冶金方法(Flake powder metallurgy)制备了较大尺寸的高强韧纳米层状铝基复合材料,有望将纳米层状复合材料推向实用化。

3 金属复合材料构型强韧化机制初探

国内外金属材料强韧化方面的研究,特别是通过层状复合构型设计提高金属结构材料强韧性的研究,证实了层状构型设计的可行性。随之而来的问题是:层状构型设计为什么能提高金属结构材料强韧性?除了上述研究中已经提出的界面约束效应、层间尺寸效应、多界面效应、组元层力学性能耦合效应等,更本质的原因是什么?

我国金属材料强度学科奠基人周惠久先生曾这样论述金属和多相金属材料的塑性变形行为[32]:“实际金属(多晶体)塑性变形的一个特点是塑性变形的不均一性,这种不均一性不仅表现在基体金属的各个晶粒之间以及基体金属晶粒与第二相晶粒之间,即使同一个晶粒的内部也是如此。显然,这是由于不同基体相晶粒空间取向不同,第二相晶粒性质不同,以及第二相的形态、分布等原因引起的。其后果是各晶粒/相间塑性变形程度(即变形量的)不一致。当从外观上看整个宏观塑性还不大,即大部分晶粒统计变形量还不大时,个别晶粒的塑性变形量可能已经达到极限值,因而在这些地带将出现裂纹(塑性失稳),导致早期的韧性断裂”(‘个别晶粒的塑性变形量’产生‘局域应变集中’)。国际著名强度理论专家美国马里兰大学Armstrong教授在最近的关于金属塑性应变局域化的长篇综述中也重提了这一观点[33]。从这一表述中可以看出,要改善金属材料的塑性,必须防止少数晶粒或区域的塑性耗尽(局域应变集中),从而提高宏观塑性变形能力,进而实现金属结构材料的强韧化。所以,分析并控制局域应变分布以提高宏观塑性变形能力就成为问题的关键。香港城市大学Lu J教授在最近也重点强调了微应变的非局域化(Strain non-calization)在提升纳米金属和非晶强韧性上的关键基础作用[34]。前期通过复合化提高金属复合材料强韧性的研究大多集中在制备工艺和微观组织的分析上,较少关注局域应变分布问题。基于上述分析,可以得出:复合材料的构型化设计本质上调控了基体和增强体的应变(应力)状态,分析复合材料形变过程局域应变(应力)的演化过程,建立“局域应变(应力)演化”-“强韧化机制”-“构型化设计”三者的关系,将有助于提升我们对于材料性能的调控能力。

4 局域应变表征与分析

复合材料在形变过程的局域应变和局域应力的测量是揭示其强韧化机制直接有效的工具。由于金属材料的密度大、穿透性差,局域应力的测量目前主要通过同步辐射光源和中子衍射,中子衍射的空间分辨率较差,通常在毫米级。

图2 局域应变测试系统及其典型应用:(a) 基于光学显微镜的测试系统,(b) 基于原子力显微镜的测试系统,(c) Ti/Al层状复合材料原位拉伸作用下的局域应变演变Fig.2 Measurement system of local strain and its typical application: (a) based on the optical microscope, (b) based on the atomic force microscope, (c) local strain evolution in Ti/Al composite during tensile test

数字图像相关测量技术(Digital Image Correlation, DIC)是一种使用计算机视觉技术的图像测量方法,具有非接触式、用于全场形状测量、变形测量、运动测量等优点,且应变测量范围广。通过数字图像关联技术测量局域应变的方法自上世纪80年代初由美国南卡大学Peter等人提出以来[35],已经日趋成熟,分辨率可以达到纳米量级,广泛应用到生物材料、半导体、金属及摩擦表面的局域微应变测量[36-39]。在材料科学领域,局域材料应变信息,直接关系着塑性变形特征,对研究材料塑性变形规律有重大意义。哈工大轻质耐热金属复合材料课题组目前已经建立了基于光学显微镜、扫描电镜和原子力显微镜的原位加载局域应变测量系统,可以实现从几毫米到纳米级的局域应变测量,有力地支撑了金属复合材料变形与强韧化机制的研究。图2a和2b为基于光学显微镜和原子力显微镜的复合材料原位变形局域应变测试装置。图2c是利用基于光镜的局域应变分析系统,研究Ti/Al层状金属复合材料形变过程中的局域应变演变特性,发现了不同层间的变形约束行为,揭示了层状构型设计对材料力学行为影响的局域应变机制。

5 金属间化合物基复合材料构型强韧化

TiAl、NiAl系合金及复合材料具有较高的比强度、比模量和良好的高温力学性能,因而有望应用于高温高压的服役环境中[40-42]。但较低的室温塑性、韧性及成形能力严重限制了更广泛的工业应用[43]。通过材料构型的复合化可以有效地调控各组元相的分布,实现其含量的可设计性和材料的高性能化[44,45],因此成为了TiAl、NiAl系金属间化合物走向更广泛实际应用的重要途径。

5.1增强体呈层状分布的TiB2/TiAl基复合材料的设计

TiAl基金属间化合物的力学性能对合金的成分和组织极其敏感[46],通过调控组织形态、晶粒大小、合金化元素等方法能够改善TiAl基金属间化合物的力学性能和高温抗氧化性[47-49]。各国研究人员围绕TiAl合金的成分设计和组织控制进行了许多卓有成效的工作。尤其是美国GE公司用熔模精铸法铸造出Ti48Al2Cr2Nb合金低压涡轮机叶片,减轻发动机重量约200 kg,并成功应用到波音787飞机上,推动了全球TiAl基金属间化合物的研究热潮。但是TiAl较低的塑性无法满足TiAl结构件的成形要求[50]。TiAl基合金的塑性加工成形对工艺条件要求苛刻,对变形设备要求极高[51,52]。此外,在常规热塑性加工中,由于应变速率过大以及配料冷却速度过快,成形过程中材料极易发生开裂。因此一般采用等温成形技术才可能实现构件的安全成形。但由于TiAl较高的变形抗力(1100 ℃以上其流变应力仍高于100 MPa),现有模具材料难以满足复杂构件等温成形的苛刻工艺要求,导致目前掌握的技术尚无法解决TiAl板材和复杂构件的成形难题。此外,如何通过调控组织形态,包括合金化元素和增强体的引入,实现TiAl材料较为理想的强度和塑性匹配也是TiAl复合材料工业应用亟需解决的瓶颈问题[53]。

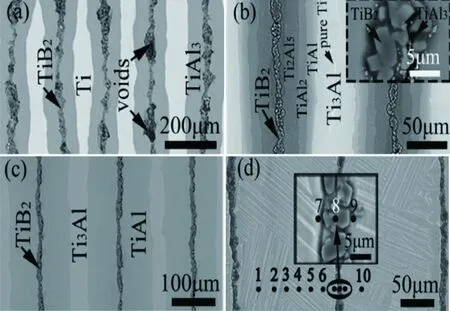

近期发展起来的利用纯钛和纯铝箔多层轧制复合和热处理技术制备TiAl金属间化合物板材的方法,为TiAl金属间化合物板材的制备和应用开辟了新的途径和方法[40,54,55]。这一方法主要通过反应退火实现Ti/Al元素之间的充分扩散,最终制备得到TiAl板材,同时也兼顾解决了TiAl板材难成形的问题[56,57]。以Ti箔和TiB2/Al复合材料箔为例制备增强体呈层状分布的TiB2/TiAl板材。最终组织中TiB2特殊的层状分布主要通过反应过程中Kirkendall效应[58]及后续的致密化过程实现。其主要工艺过程如图3所示: (a) 多层Ti-(TiB2/Al)复合板经低温反应退火后,单质Al消耗完毕,转变成多层Ti-TiAl3-TiB2复合板[59]。(b) 低温反应退火处理后的材料再在1225 ℃/2 h/60 MPa致密化处理和950~1200 ℃反应退火时,Ti/TiAl3界面形成Ti3Al、TiAl、TiAl2和Ti2Al5等金属间化合物。(c) 随着反应的进行,TiAl3层中的Al继续向Ti层中扩散,Ti3Al和TiAl层不断生长,并且TiAl2和Ti2Al5层消失,达到TiAl和Ti3Al两相平衡。(d) 片层化热处理最终得到TiAl片层组织。具体组织特征如图4所示,主要由TiB2颗粒增强的TiAl层和层片TiAl层构成,实现了增强体的层状分布控制。

通过反应退火法制备得到了增强体呈层状分布的TiB2/TiAl基复合材料,在750 ℃下抗拉强度达到了402 MPa,延伸率达到了5.72%,实现了强度和塑性的良好匹配。同时,如果选择更为合适的增强体种类及含量,比如具有良好传递应力的针状TiB晶须,材料的性能可能更加优异。这一设计思路已成功应用于Ti3Al[61]并有望推广到其他Ni-Al、Fe-Al、Nb-Al系金属间化合物中。

图3 反应退火法制备TiB2/TiAl基复合材料:(a) 低温热处理, (b) 致密化热处理, (c) 均匀化热处理, (d) 片层化热处理[42]Fig.3 Fabrication of TiB2/TiAl composites by reaction annealing: (a) low temperature heat treatment, (b) densification treatment, (c) homogenization annealing, (d) lamellar annealing[42]

图4 TiB2/TiAl基复合材料的组织表征:(a) 金相照片, (b) TiB2富集区及TiAl片层组织示意图,(c) TiB2富集区和(d) TiAl片层在[110]γ 和方向的TEM照片[60]Fig.4 (a) Metallograph of the multi-layered TiB2/TiAl composite sheets and (b) a corresponding schematic illustration of the layered structure of TiB2-rich layers and the lamellar γ-TiAl/α2-Ti3Al structure, TEM images of (c) TiB2-rich layer and (d) the lamellar γ-TiAl/α2-Ti3Al structure imaged in the [110]γ and 0]α2 direction[60]

5.2晶粒尺寸呈层状分布的NiAl金属间化合物的设计

晶粒尺寸梯度分布的金属材料已受到材料研究学者的广泛关注。近年,中科院金属所卢柯、南京理工大学朱运田等进行了大量的探索,发现这种独特的晶粒组织形态具有极为优异的力学性能。通过对铜金属的表面研磨处理后,室温延伸率没有下降,但材料的屈服强度提高了一倍[8]。该方法已经成功应用于Fe[62]、Ti[63]等传统金属中,同样也对诸如NiAl等金属间化合物的合成具有指导意义。

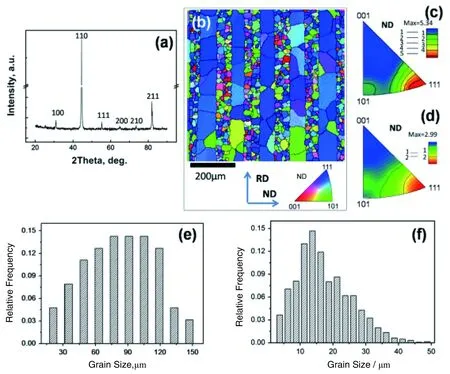

Ni-Al二元相图(图5)提供了利用元素板堆垛和固液法一步合成NiAl金属间化合物的可能性,通过不同组分熔点的差异调控NiAl晶粒的形核及生长行为,进而得到晶粒尺寸呈双峰分布的复合材料(图6)[64-66]。整个制备过程类似于利用Ti箔和Al箔制备TiAl基复合材料,但不同的是,Ni/Al之间较高的反应活性允许材料的一步 快速合成[41,67],而在Ti/Al扩散偶中必须经历低温反应退火(反应温度约为Al熔点附近)使得低熔点的Al转变为高熔点的TiAl3相,以防止高温反应退火过程中Al液流出导致的成分偏差[50,68]。

这种晶粒尺寸呈层状分布的NiAl金属间化合物表现出极为优异的力学性能。相比于传统NiAl,其室温断裂韧性提高了一倍[64]。前期的分析主要基于粗晶NiAl层和细晶NiAl层对裂纹扩展及形核的抗力不同。但最近的研究表明:层状结构改变了材料在变形过程中的应力状态,赋予了材料更高的加工硬化能力和塑性潜能[69]。通过模拟[62]和力学模型[70]的计算可以推测这种特殊的层状材料在变形过程中的应力状态。以拉伸试验为例,层状结构的构型化设计使得单向拉应力变为了复杂的两向或多向应力状态[69]。但由于材料在变形过程中实际受载情况过于复杂,主要包括热残余应力、弹性错配力、泊松比错配产生的侧向应力以及外加应力,应力的准确预测仍表现出较大的挑战[71]。截止目前,应力状态的可视化及应力集中导致的应变局域化主要由中子衍射[72,73]及数字图像关联技术(DIC)[74,75]得出。此外,原位EBSD和DIC耦合技术也已经广泛应用于层状铝基复合材料(图7)[76]、Ni基合金[77]、双相钢[78-80]、TiAl合金[81]等材料中,提供了材料在变形过程中取向信息、亚结构、应变场的原位观察及跟踪,也是下一步研究的重点。

图5 晶粒尺寸呈层状分布的NiAl金属间化合物的反应制备过程示意图:(a) Ni和Al元素箔堆垛,(b) 真空热压成形,(c) 反应热处理,(d) Ni-Al相图[64]Fig.5 Illustration of the fabrication processes of laminated NiAl: (a) stacking commercial elementary Ni and Al sheet, (b) Ni/Al composite after hot pressing in vacuum, (c) the final laminated NiAl by reaction annealing at 1200 ℃, (d) Ni-Al binary phase diagram[64]

图6 晶粒尺寸呈层状分布的NiAl金属间化合物的组织形态:(a) XRD曲线,(b) 晶粒取向图,(c) 粗晶层的反极图,(d) 细晶层的反极图,(e) 粗晶层的晶粒尺寸分布,(f) 细晶层的晶粒尺寸分布[64]Fig.6 Microstructure of the resulting laminated NiAl: (a) XRD pattern, (b) orientation map, inverse pole figures of (c) the coarse-grained layers and (d) the fine-grained layers, frequency of grain size distribution of (e) the coarse-grained layers and (f) fine-grained layers [64]

6 结 语

随着国内外学者研究的不断深入,已经证实通过复合材料组元相的构型设计是攻克金属基复合材料强度与塑性/韧性倒置问题的有效途径。从本质上认识复合材料构型设计与力学性能的关系是我们实现“炒菜式”材料研究向“材料设计”跨越的关键。同步辐射、中子衍射、数字图像关联等先进表征技术的不断进步为我们正确揭示这一关系提供了有力手段。因此,基于先进表征的构型化金属基复合材料的强韧化机制的分析有望成为金属基复合材料研究的重要方向。

图7 不同拉伸应变下层状铝基复合材料应变场变化[76]Fig.7 Strain field of layered aluminum matrix composite at different tensile strains[76]

References

[1]中国科学院先进材料领域战略研究组. 中国至2050年先进材料科技发展路线图[R].Beijing:Science Press, 2009.

[2]Liu G, Zhang G J, Jiang F,etal.NatureMaterials[J], 2013, 12: 344-350.

[3]Zhang P, An X H, Zhang Z J,etal.ScriptaMaterialia[J], 2012, 67: 871-874.

[4]Meyers M A, Mishra A, Benson D J.ProgressinMaterialsScience[J], 2006, 51: 427-556.

[5]Yang D K, Hodgson P D.ScriptaMaterialia[J], 2013, 68:

309-312.

[6]卢柯,张哲峰,卢磊,刘庆,陶乃镕,曲绍兴,车成卫. 国家自然科学基金重大项目“金属材料强韧化的多尺度结构设计与制备”阶梯综述[R]. China Science Foundation, 2013, 2: 70-74.

[7]Lu L, Chen X, Huang X,etal.Science[J], 2009, 323: 607-610.

[8]Fang T H, Li W L, Tao N R,etal.Science[J], 2011, 331: 1587-1590.

[9]Zhang Di(张荻),Zhang Guoding(张国定),Li Zhiqiang(李志强).MaterialsChina(中国材料进展)[J], 2010, 29: 1-7.

[10]Huang L J, Wang S, Dong Y S,etal.MaterialsScienceandEngineering:A[J], 2012, 545: 187-193.

[11]Peng H X, Fan Z, Evans J R G.MaterialsScienceandEngineeringA[J], 2001, 303: 37-45.

[12]Deville S, Saiz E, Nalla R K,etal.Science[J], 2006, 311:

515-518.

[13]Launey M E, Munch E, Alsem D H,etal.JournaloftheRoyalSocietyInterface[J], 2010, 7: 741-753.

[14]Rodriguez-tro R, Wetherhold R C, Kelestemur M H.MaterialsScienceandEngineeringA[J], 2002, 323: 445-456.

[15]Haddad Y M.AdvancedMultilayeredandFibre-ReinforcedComposites[M]. London: Kluwer Academic Publishers, 1997.

[16]Lesuer D R, Syn C K, Sherby O D,etal.InternationalMaterialsReviews[J], 1996, 41: 169-197.

[17]Syn C K, Lesuer D R, Wolfenstine J,etal.MetallurgicalTransactionA[J], 1993, 24:

[18]Mayer G.Science[J], 2005, 310: 1144-1147.

[19]Göken M, Höppel H W.AdvancedMaterials[J], 2011, 23: 2663-2668.

[20]Hausöl T, Höppel H W, Göken M.JournalofMaterialsScience[J], 2010, 45: 4733-4738.

[21]Höppel H W, May J, Göken M.AdvancedEngineeringMaterials[J], 2004, 6: 781-784.

[22]Liu H S, Zhang B, Zhang G P.ScriptaMaterialia[J], 2011, 64: 13-16.

[23]Liu H S, Zhang B, Zhang G P.ScriptaMaterialia[J], 2011, 65: 891-894.

[24]Pang J C, Fan G H, Cui X P,etal.MaterialsScienceandEngineering:A[J], 2013, 582: 294-298.

[25]Pandey A B, Majumdar B S, Miracle D B.ActaMaterialia[J], 2001, 49: 405-417.

[26]Inoue J, Nambu S, Ishimoto Y,etal.ScriptaMaterialia[J], 2008, 59: 1055-1058.

[27]Mara N A, Bhattacharyya D, Hoagland R G,etal.ScriptaMaterialia[J], 2008, 58: 874-877.

[28]Misra A, Hirth J P, Hoagland R G.ActaMaterialia[J], 2005, 53: 4817-4824.

[29]Zhu X F, Li Y P, Zhang G P,etal.AppliedPhysicsLetters[J], 2008, 92: 161905.

[30]Li Y P, Tan J, Zhang G P.ScriptaMaterialia[J], 2008, 59: 1226-1229.

[31]Jiang L, Li Z, Fan G,etal.ScriptaMaterialia[J], 2011, 65: 412-415.

[32]Zhou Huijiu(周惠久), Huang Mingzhi(黄明志). 金属材料强度学[M]. Beijing:Science Press, 1989.

[33]Antolovich S D, Armstrong R W.ProgressinMaterialsScience[J], 2014, 59: 1-160.

[34]Kou H, Lu J, Li Y.AdvancedMaterials[J], 2014, 26: 5518-5524.

[35]Peters W H, Ranson W F.OpticalEngineering[J], 1982, 21: 427-431.

[36]Chang S, Wang C S, Xiong C Y,etal.Nanotechnology[J], 2005, 16: 344-349.

[37]Espinos H D, Grégoire D, Latourte F,etal.ProcediaIUTAM[J], 2012, 4: 27-39.

[38]Xu Z-H, Sutton M A, Li X.ActaMaterialia[J], 2008, 56: 6304-6309.

[39]Na H, Nambu S, Ojima M,etal.ScriptaMaterialia[J], 2013, 69: 793-796.

[40]Wu H, Cui X P, Geng L,etal.Intermetallics[J], 2013, 43: 8-15.

[41]Wang Q W, Fan G H, Geng L,etal.Intermetallics[J], 2013, 37: 46-51.

[42]Cui X, Fan G, Geng L,etal.ScriptaMaterialia[J], 2012, 66: 276-279.

[43]Appel F, Clemens H, Fischer F D.ProgressinMaterialsScience[J], 2016, 81: 55-124.

[44]Li Z, Guo Q, Li Z,etal.NanoLetters[J], 2015, 15: 8077-8083.

[45]Lu K.Science[J], 2010, 328: 319-320.

[46]Kawabata T, Tamura T, Izumi O.MetallurgicalTransactionA[J], 1993, 24A: 141-150.

[47]Klein T, Rashkova B, Holec D,etal.ActaMaterialia[J], 2016, 110: 236-245.

[48]Xiong H P, Xie Y H, Mao W,etal.ScriptaMaterialia[J], 2003, 49: 1117-1122.

[49]Zhang J X, Murakumo T, Harada H,etal.ScriptaMaterialia[J], 2003, 48: 287-293.

[50]Cui X, Geng L, Fang K,etal.ActaMetallurgicaSinica[J], 2013, 49: 1462-1466.

[51]Chaudhari G P, Acoff V L.Intermetallics[J], 2010, 18: 472-478.

[52]Luo J-G, Acoff V L.MaterialsScienceandEngineering:A[J], 2006, 433: 334-342.

[53]Yang R, Cui Y Y, Dong L M,etal.JournalofMaterialsProcessingTechnology[J], 2003, 135: 179-188.

[54]Cui X, Fan G, Geng L,etal.MaterialsScienceandEngineering:A[J], 2014, 589: 83-88.

[55]Luo J-G, Acoff V L.MaterialsScienceandEngineering:A[J], 2004, 379: 164-172.

[56]Cui X, Fan G, Geng L,etal.MaterialsScienceandEngineering:A[J], 2012, 539: 337-343.

[57]Wu H, Fan G H, Cui X P,etal.Micron[J], 2014, 56: 49-53.

[58]He Y H, Jiang Y, Xu N P,etal.AdvancedMaterials[J], 2007, 19: 2102-2106.

[59]Pang J C, Cui X P, Li A B,etal.MaterialsScienceandEngineering:A[J], 2013, 579: 57-63.

[60]Cui X P, Fan G H, Geng L,etal. 33rdRisøInternationalSymposiumonMaterialsScience[J], 2012.

[61]Cui X, Fan G, Huang L,etal.Materials&Design[J], 2016, 101: 181-187.

[62]Wu X L, Jiang P, Chen L,etal.MaterialsResearchLetters[J], 2014, 2: 185-191.

[63]Wu X, Yang M, Yuan F,etal.ProceedingsoftheNationalacademyofSciencesoftheUnitedStatesofAmerica[J], 2015, 112: 14501-14505.

[64]Fan G H, Wang Q W, Du Y,etal.MaterialsScienceandEngineering:A[J], 2014, 590: 318-322.

[65]Du Y, Fan G, Geng L.Micron[J], 2016, 83: 42-47.

[66]Fan G, Wang Q, Geng L,etal.MetallurgicalandMaterialsTransactionsA[J], 2016, 47A: 1280-1291.

[67]Fan G, Geng L, Feng Y,etal.MicroscopyandMicroanalysis[J], 2015, 21: 953-960.

[68]Wu H, Jin B C, Geng L,etal.MetallurgicalandMaterialsTransactionA[J], 2015, 46A: 3803-3807.

[69]Ma X L, Huang C X, Xu W Z,etal.ScriptaMaterialia[J], 2015, 103: 57-60.

[70]Wu X L, Jiang P, Chen L,etal.ProceedingsoftheNationalacademyofSciencesoftheUnitedStatesofAmerica[J], 2014, 111: 7197-7201.

[71]Fitzpatrick M E, Hutchings M T, Withers P J.ActaMaterialia[J], 1997, 45: 4867-4876.

[72]Zhang S, Kohlbrecher J, Tichelaar F D,etal.ActaMaterialia[J], 2013, 61: 7009-7019.

[73]Ojima M, Inoue J, Nambu S,etal.ScriptaMaterialia[J], 2012, 66: 139-142.

[74]Han Q, Kang Y, Hodgson P D,etal.ScriptaMaterialia[J], 2013, 69: 13-16.

[75]Lhuissier P, Inoue J, Koseki T.ScriptaMaterialia[J], 2011, 64: 970-973.

[76]Kurtovic A, Niendorf T, Hausöl T,etal.ScriptaMaterialia[J], 2013, 68: 809-812.

[77]Stinville J C, Vanderesse N, Bridier F,etal.ActaMaterialia[J], 2015, 98: 29-42.

[78]Tasan C C, Diehl M, Yan D,etal.AnnualReviewofMaterialsResearch[J], 2015, 45: 391-431.

[79]Guery A, Hild F, Latourte F,etal.InternationalJournalofPlasticity[J], 2016, 81: 249-266.

[80]Tasan C C, Hoefnagels J P M, Diehl M,etal.InternationalJournalofPlasticity[J], 2014, 63: 198-210.

[81]Edwards T E J, Di Gioacchino F, Muoz-Moreno R,etal.ScriptaMaterialia[J], 2016, 118: 46-50.

(编辑吴琛)

Progress on Strengthening and Toughening Mechanism forMetal Matrix Composites by Configuration Design

GENG Lin, FAN Guohua

(School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Configuration design is one of feasible strategies to overcome the trade-off between strength and ductility of metal matrix composites (MMCs). Revealing the effect of configuration design on the mechanical properties is the key to realize the structural controllability of MMCs. The configuration design of MMCs not only changes the microstructures, but also tailors the distribution of local strain (stress) of MMCs under loading. Correspondingly, the change of local strain (stress) distribution will affect the mechanical properties of MMCs. Some advanced characterization technologies including synchrotron radiation X-ray, neutron diffraction, and digital imaging correlation offer strong tools to analyze the local strain (stress), and help us to determine the relationship between local strain distribution, strengthening and toughening mechanism, as well as configuration design, which will improve our ability to tailor the mechanical properties of MMCs. This paper reviews the recent progress on strengthening and toughening MMCs by structural design, and proposes the framework of elucidating the physical mechanisms of strengthening and toughening behavior through in situ strain tracking. The applications of configuration design to MMCs are also reviewed.

metal matrix composite, configuration design, local strain, strengthening and toughening, intermetallics

2016-06-08

国家重点基础研究发展计划(2012CB910604);国家自然科学基金资助项目(51571070,51571071)

耿林,男,1964年生,教授,博士生导师

范国华,男,1981年生,副教授,博士生导师,

E-mail:ghfan@hit.edu.cn

10.7502/j.issn.1674-3962.2016.09.06

TB331;TG156

A

1674-3962 (2016)09-0686-08