大扩张角涡轮过渡段性能试验和数值研究

2016-10-27施鎏鎏罗华玲刘火星

施鎏鎏,罗华玲,张 颜,刘火星

(1.中航商用航空发动机有限责任公司,上海201108;2.北京航空航天大学航空发动机气动热力国家科技重点实验室,北京100191)

大扩张角涡轮过渡段性能试验和数值研究

施鎏鎏1,罗华玲1,张颜2,刘火星2

(1.中航商用航空发动机有限责任公司,上海201108;2.北京航空航天大学航空发动机气动热力国家科技重点实验室,北京100191)

为研究某型大扩张角涡轮过渡段气动性能,对过渡段内部流场进行了详细的试验测量,同时采用CFD数值模拟对过渡段内部流场进行仿真,并与试验结果进行对比分析。结果表明:过渡段机匣表面流动受强逆压梯度影响,容易发生流动分离;轮毂表面流场受支板前缘冲击绕流的影响,呈现周向不均匀性。来流气流角使得过渡段内部流场向支板一侧偏斜,随着气流角的增大,过渡段总压损失增大。CFD模拟结果与试验测量结果吻合较好,均能很好地捕捉流场的细节特征;过渡段进、出口总压恢复系数随着来流气流角的增大而减小,CFD模拟和试验测量值的偏差约为0.2%。

大扩张角;涡轮过渡段;气动性能;流动分离;气流角;试验;大涵道比发动机

0 引言

大涵道比航空发动机是未来民用航空涡扇发动机发展的趋势。大涵道比发动机常采用大扩张角涡轮过渡段结构,使得子午流道外壁一侧的扩张流动恶化,更易发生端壁附面层分离,明显增加流道内的流动损失,造成发动机性能下降。国外对大扩张角过渡段的研究始于20世纪90年代,Dominy等[1-3]采用叶栅试验结合数值模拟的方法,对大扩张角过渡段内部的流动机理进行了研究;同期,美国NASA刘易斯研究中心的Wendt等[4]也对过渡段内部流动规律进行了探索,通过进行大量细致的试验,分析了大扩张角过渡段内部涡结构对流场的影响;Norris[2]对带直叶片的过渡段流场发展进行了研究;Miller等[5]依靠试验结合数值模拟的方法,针对上游转子对过渡段流场的影响规律进行了研究。国内对大扩张角过渡段的研究以数值模拟为主。安柏涛[7]、毛凯[8]和唐洪飞[13-14]等在大扩张角过渡段内部流动机理、子午型线改变、分离流场模拟等方面开展了一系列数值模拟;杜强[11]在过渡段型面优化方面进行了一些探讨。但试验研究在国内仍属空白。

本文以某大涵道比航空发动机大扩张角涡轮过渡段为研究对象,通过详细的试验测量对过渡段内部的流场特征进行初步探索,同时与CFD模拟的流场结果进行对比,验证CFD数值模拟的准确性。

1 试验装置

本文的试验研究工作是在北京航空航天大学航空发动机气动热力国家科技重点实验室低速过渡段试验台上完成的。该试验台由气源、扩张段、稳定段、收敛段和测试段5部分组成。气源由1台离心式风机提供,额定功率为220 kW,空气流量为35000 m3/h,全压为15000 Pa。试验的扇形试验件根据涡轮过渡段原型按照1∶1比例设计试制,试验件扇形流道内包含4个过渡段支板。试验件实物如图1所示。

图1 试验件实物

为了模拟过渡段进口来流的预旋,在试验件进口安装了1段导流段(如图2所示),改变导流叶片的安装角来产生不同的来流气流角,以此模拟不同的高压涡轮出口气流角。试验共在3个不同的来流气流角(气流与过渡段轴向的夹角)工况下完成了过渡段内部流场测量,分别为0°,5°和10°。

图2 导流段实物

试验测量了过渡段进口的总压,过渡段出口的总压、静压和速度,机匣和轮毂表面的静压,以及过渡段支板不同径向高度位置处的静压。测试系统包括压力扫描阀、气动5孔探针、压力传感器、数据采集设备及5自由度位移机构等。进口采用3孔探针测量总压,出口采用5孔探针对整个出口平面进行移动测量。壁面静压采用静压孔,通过接嘴引出到压力扫描阀测量。压力测量的误差≤±0.1%。

完成压力测量后,以碳粉作为指示粒子,硅油作为载体,加入适当煤油作为稀释剂,在机匣和轮毂表面进行油流显示。

2 数值计算模型

为了与试验结果对比分析,采用商业软件CFX对过渡段内部流场进行了数值仿真。数值计算采用与试验相同的过渡段试验件和进口导流段模型(如图3所示)。扇形导流段和过渡段分别包含13片导流叶片和4片过渡段支板。计算采用结构化网格,试验段网格总数约250万,导流段网格总数约400万,壁面y+<1,湍流模型采用SST。将试验测量得到的进口总温、总压作为数值计算的进口边界条件,将测量得到的出口平均静压作为出口边界条件。

图3 过渡段数值计算模型

3 结果分析及讨论

首先,对来流气流角为0°的设计工况过渡段流场进行分析。过渡段端壁表面静压分布曲线如图4所示。图中给出了过渡段上、下端壁中心线上的表面无量纲静压Cp沿轴向(z/L)分布的试验测量结果和CFD计算对比。

图4 过渡段端壁表面静压分布曲线

随着流向位置的增加,流道不断抬高并扩张。在机匣表面,由于流体的减速扩压,流动呈现大的逆压梯度,易分离。在机匣后半段z/L=0.75附近,随着通流面积的收缩,流体开始缓慢加速,机匣表面呈现较弱的顺压梯度。在轮毂表面,因流道曲率的原因,前半段流场压力变化较平稳;在z/L=0.55附近,由于流道曲率由凹变凸,流体开始急剧加速,下游流体呈现较强的顺压梯度。过渡段前段的机匣压力低,后段轮毂压力低,端壁型线曲率变化带来的径向压差会产生径向流动。

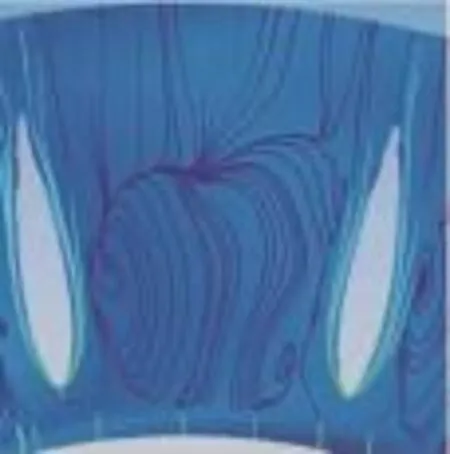

从图4中可见,试验测量和CFD计算得到的表面压力分布基本一致,都能很好地捕捉过渡段表面压力的变化趋势。但在机匣的进口到z/L=0.5区间内,CFD计算得到的表面静压和试验测量值差异较大,经仔细检查后发现,机匣在该区域已经产生了流动分离。机匣表面的极限流线和油流如5、6所示。2幅图清晰地表明流体在过渡段进口已发生分离,而后又再附到机匣表面。

图5 过渡段机匣表面极限流线

图6 过渡段机匣表面油流图谱

虽然在过渡段方案设计时,在机匣表面未发生流动分离,但由于试验工况与设计工况不完全一致,在试验中发生了分离。再次提醒需关注过渡段机匣处的逆压梯度对流动分离的风险。

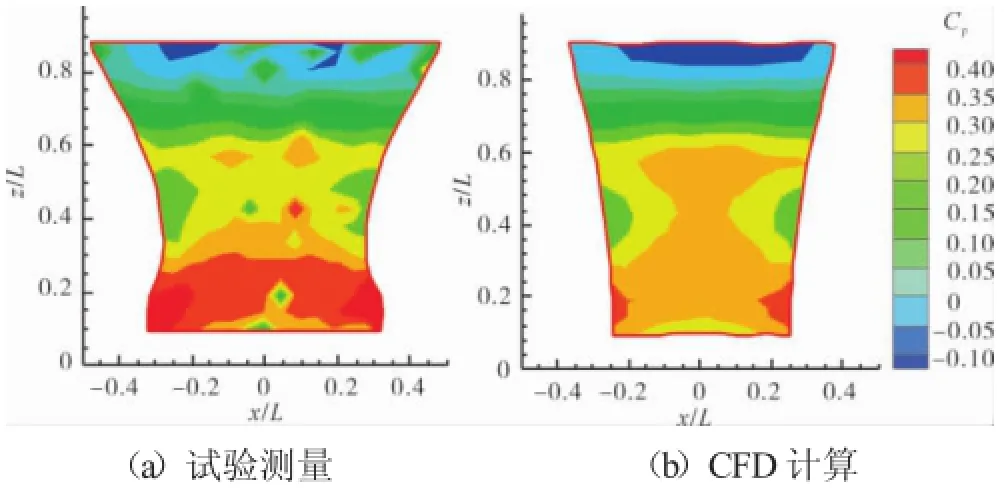

机匣和轮毂表面的静压分布如图7、8所示。结果表明,试验测量和CFD模拟得到的静压分布规律基本一致。从图中可见,机匣表面静压的周向(X/L)分布较为均匀。机匣表面测量结果表明,在过渡段进口存在1个低压力区域,该区域即为机匣表面的分离区,CFD计算的压力值比试验测量值偏高。

图7 过渡段机匣表面静压分布

图8 过渡段轮毂表面静压分布

轮毂表面静压的周向分布较不均匀,这是由于来流冲击到过渡段支板前缘后,流体向通道内挤压,而轮毂表面流速缓慢,流场易受外部流体干扰,造成流场周向不均匀。CFD计算和试验测量均捕捉到这一特征。

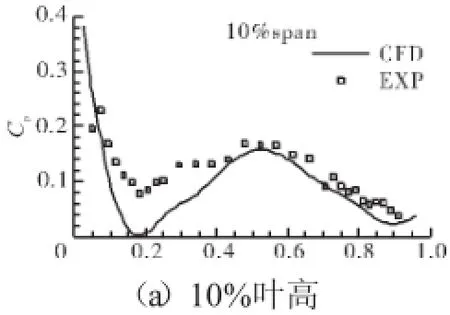

过渡段支板根、中、尖3个径向高度的表面静压分布如图9所示。由图中可见,径向不同高度位置处的静压沿流向分布规律基本一致,在距支板前缘20%范围内,存在很强的顺压梯度,之后缓慢扩压。但是在支板的根部(10%叶高),在约50%流向位置后又出现了顺压梯度。

图9 支板不同叶高处静压分布

支板前缘20%范围内的加速特性可理解为来流滞止到支板前缘后,开始了1段加速过程。随后,由于流道扩张,流体不断减速扩压。支板10%叶高处在后半段的加速和图4中后半段的加速原理一致:因轮毂曲率的变化使靠近轮毂的流体加速。

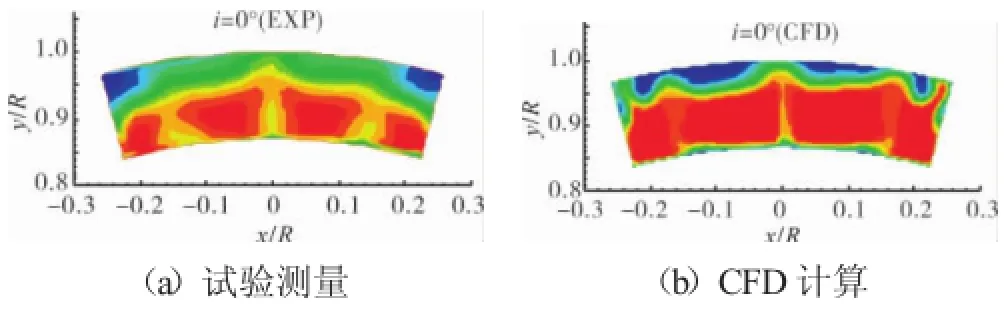

过渡段出口1个通道内的总压分布如图10所示。图中,y/R为径向,x/R为周向。从图中可见,CFD预测和试验测量值吻合较好。在机匣附近总压低,损失大。在支板尾缘靠近机匣的位置,也存在低压区,这是由于在支板尾缘靠近机匣的位置发生了流动分离,造成较大损失。

图10 过渡段出口总压分布(i=0°)

图11 过渡段出口二次流

过渡段出口二次流如图11所示。从图中可见,过渡段出口靠近支板和机匣处的二次流较强,这也加剧了该处的流动损失。

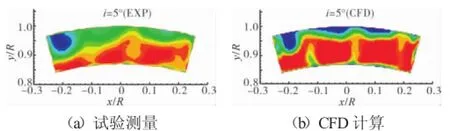

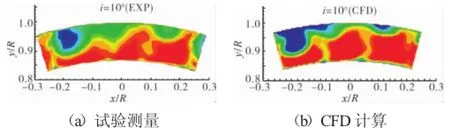

试验又在来流气流角i=5°、10°的工况下对过渡段内部流场进行了测量,得到与0°工况下相似的流场分布规律。进口气流角会使过渡段内部的流场向一侧倾斜,呈现较强的周向不均匀性。i=5°、10°时,过渡段出口1个通道内的总压分布如图12、13所示。从图中可见,气流角会使流场明显向一侧偏斜。支板吸力面一侧出现低压区,总压损失较大,机匣表面的总压损失也较大。CFD模拟和试验均捕捉到了这些特征。随着来流气流角进一步增大,支板吸力面侧的低压区也随之增大,过渡段出口总压分布如图13所示。

图12 过渡段出口总压分布(i=5°)

图13 过渡段出口总压分布(i=10°)

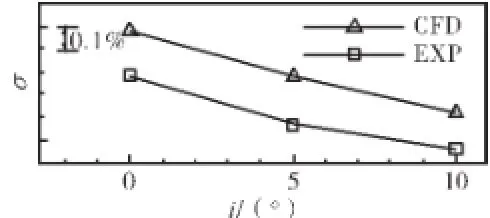

根据过渡段出口截面测得的总压,进行流量平均后,得到不同来流气流角条件下的过渡段总压恢复系数σ,如图14所示。随着气流角增大,总压恢复系数逐渐减小,总压损失逐渐增大。试验和CFD预测的变化趋势相同,试验值和CFD预测值的偏差也较小,在0.2%左右。

图14 过渡段总压恢复系数

4 结论

(1)大扩张角涡轮过渡段机匣表面流动受强逆压梯度影响,容易发生流动分离;过渡段轮毂表面流场易受支板前缘冲击绕流的影响,呈现周向不均匀性;

(2)CFD预测的总压恢复系数随气流角的变化趋势与试验测量值一致,数值偏差仅约0.2%;

(3)来流气流角造成过渡段内部流场向一侧偏斜,流动损失随着气流角的增大而变大;

(4)高压涡轮出口是非定常流动,本文采用导流叶片模拟的高压涡轮出口流场还存在一定的局限性,需进行考虑非定常的尾迹流动对过渡段流场的影响研究。

[1]Dominy R G,Kirkham D A.The influence of blade wakes on the performance of inter-turbine diffusers[J].Journal of Turbomachinery, 1996,118(2):347-352.

[2]Norris G,Dominy R G.Diffusion rate influences in inter-turbine diffusers[J].Journal of Power and Energy,1997,211(3):235-242.

[3]Dominy R G,Kirkham D A,Smith A D.Flow development through inter-turbine diffusers[J].Journal of Turbomachinery,1998,120:298-304.

[4]Wendt B J,Reichert B A.Vortex ingestion in a diffusing S-duct inlet[J].Journal of Aircraft,1996,33(1):149-154.

[5]Miller R J,Moss R W,Ainsworth R W,et al.The development of turbine exit flow in a swan-necked inter-stage diffuser[R].ASME 2003-GT-38174.

[6]吴猛,王松涛,王仲奇,等.子午扩张对涡轮内旋涡结构影响的数值模拟[J].航空动力学报,2000,15(4):353-356. WU Meng,WANG Songtao,WANG Zhongqi,et al.Numerical simulation of meridional divergence on vortex structure in turbomachinery[J]. Journal of Aerospace Power,2000,15(4):353-356.(in Chinese)

[7]安柏涛,韩万金,王松涛,等.大扩张角子午流道型线对损失的影响[J].推进技术,2001,22(3):211-214. AN Baitao,HAN Wanjin,WANG Songtao,et al.Effects of diffused meridional passage contour on loss[J].Journal of Propulsion Technology,2001,22(3):211-214.(in Chinese)

[8]毛凯,吴虎,徐倩楠.大涵道比涡扇发动机涡轮过渡段的数值研究[J].科学技术与工程,2012,12(6):1308-1313. MAO Kai,WU Hu,XU Qiannan.Numerical research for intermediate turbine duct of high bypass turbofan engine[J].Journal of Science Technology and Engineering,2012,12(6):1308-1313.(in Chinese)

[9]杨金广,吴虎,杜志能,等.基于一维模型的涡轮过渡流道优化设计[J].推进技术,2012,33(2):179-184. YANG Jinguang,WU Hu,DU Zhineng,et al.Intermediate turbine duct optimization design based on one dimensional performance model[J]. Journal of Propulsion Technology,2012,12(6):179-184.(in Chinese)

[10]史峻,吴虎,宋石平.某型燃气轮机涡轮过渡段流场的数值模拟[J].航空计算技术,2012,42(1):4-7. SHI Jun,WU Hu,SONG Shiping.Numerical simulation of turbine transition duct flow field[J].Aeronautical Computing Technique,2012,42(1):4-7.(in Chinese)

[11]DU Q,WANG P,GONG J B,et al.Design performance evaluation and vortex structure investigation of different S-shaped intermediate turbine ducts[J].Science China Technological Sciences,2012,55(12):3510-3520.

[12]陈江,朴龙贤,杜刚,等.涡轮过渡段气动性能优化[J].工程热物理学报,2011,32(2):210-214. CHEN Jiang,PIAO Longxian,DU Gang,et al.Optimization on aerodynamic performance of turbine transition section[J].Journal of Engineering Thermophysics,2011,32(2):210-214.(in Chinese)

[13]唐洪飞.大子午扩张涡轮的过渡段分离控制设计[J].科学技术与工程,2009,9(21):6453-6459. TANG Hongfei.Design on flow separation and control in transition section of a large meridional expansion duct[J].Science Technology and Engineering,2009,9(21):6453-6459.(in Chinese)

[14]唐洪飞,黄洪雁,韩万金.大子午扩张涡轮过渡段的子午型线[J].推进技术,2009,30(4):439-445. TANG Hongfei,HUANG Hongyan,HAN Wanjin.Meridional passage contour of a large meridional expansion turbine[J].Journal of Propulsion Technology,2009,30(4):439-445.(in Chinese)

[15]Hu S Z,Zhang X F,Benner M,et al.Geometric optimization of aggressive inter-turbine duct[R].ASME 2010-IMECE-37323.

(编辑:赵明菁)

Experimental and Numerical Investigation on the Performance of an Aggressive Intermediate Turbine Duct

SHI Liu-liu1,LUO Hua-ling1,ZHANG Yan2,LIU Huo-xing2

(1.AVIC Commercial Aircraft Engine Co.,LTD,Shanghai 201108,China;2.National Key Laboratory of Science and Technology on Aero-Engine Aero-Thermodynamics,Beihang University,Beijing 100191,China)

To study the aerodynamic performance of an aggressive intermediate turbine duct,experimental measurements and CFD simulations of the duct flow field were carried out,and the CFD results were compared with experimental data for validation.The results show that the intermediate turbine duct casing is dominated by strong adverse pressure gradient,and flow separation is easy to occur.The circumferential difference of the flow filed is found near hub,which is caused by the disturbance of the impinging flow at the strut leading edge.The flow field inclines to one side of the strut as the incoming flow angle increases,the total pressure loss increases as well.The CFD results agree reasonably well with the experimental results,both of them can capture the main flow features.Total pressure recovery coefficient decreases as the incoming flow angle increases,discrepancy between the CFD prediction and experimental measurement is found to be merely 0.2%.

aggressive;intermediate turbine duct;aerodynamic performance;flow separation;flow angle;experiment;high bypass ratio engine

V 235.1

A

10.13477/j.cnki.aeroengine.2016.01.015

2014-12-02

施鎏鎏(1983),男,工程师,从事涡轮气动设计工作;E-mail:sll466_t_aime@163.com。

引用格式:施鎏鎏,罗华玲,张颜,等.大扩张角涡轮过渡段性能试验和数值研究[J].航空发动机,2016,42(1):75-78.SHI Liuliu,LUO Hualing,ZHANG Yan,et al.Experimental and numerical investigation on the per formance of an aggressive intermediate turbine duct[J].Aeroengine,2016,42(1):75-78.