某型发动机润滑供油系统流量仿真分析

2016-10-27苏媛媛毛福荣

苏媛媛,毛福荣,路 彬

(中航工业沈阳发动机设计研究所航空发动机动力传输航空科技重点实验室,沈阳110015)

某型发动机润滑供油系统流量仿真分析

苏媛媛,毛福荣,路彬

(中航工业沈阳发动机设计研究所航空发动机动力传输航空科技重点实验室,沈阳110015)

为加快某型发动机的研制进度,保证其可靠工作,以现有发动机成熟润滑系统为基础进行润滑系统改进设计。为评估供油系统工作情况,利用英国流体系统仿真软件Flow master对供油系统进行部件级和系统级流量仿真分析。重点对系统中调压活门和调压差活门的溢流特性、压力与流量的关系进行仿真分析,得到满足系统循环量要求的调节量,根据仿真结果对系统各处喷嘴和节流嘴尺寸提出改进建议,包括调整前轴承腔8处喷嘴尺寸和附件机匣节流嘴尺寸等。

供油系统;润滑系统;压力差;流量;仿真分析;溢流特性;活门;航空发动机

0 引言

润滑系统的主要功能是向航空发动机主轴轴承、接触式密封装置、中央传动齿轮、转接齿轮箱和附件传动机匣的齿轮及轴承提供用于润滑及冷却的滑油[1-3]。随着航空发动机润滑系统数值仿真技术的发展和研制进度的需要,采用网格计算法,将系统的结构和腔室分解成有相应原件和节点组成的网格,用有限的元件和不同的流动介质类型描述各种结构的润滑系统,得出润滑系统在发动机各飞行状态下的温度、压力分布及各喷嘴的滑油流量分配比例等参数[4]。这种方法不仅取代了部分试验调试工作,缩短了研制周期,减少了研制费用,而且得到了详细的流体系统信息,对滑油系统设计提供理论依据。

为加快某型发动机的研制进度,保证其可靠工作,以现有发动机成熟润滑系统为基础进行改进设计,选用现有的滑油泵组,因其供油流量大于系统循环量。故在润滑系统供油流路中设置调压活门,使多余滑油通过调压活门溢流回滑油箱。为确定调压活门溢流特性与供油系统各处流量和压力是否满足要求,需对供油系统进行流量仿真分析[5-8]。

英国流体系统仿真软件Flowmaster是当今全球最为著名的热流体系统仿真软件,以其高效的计算效率、精确的求解能力、便捷快速的建模方法而广泛应用[9]。南昌航空大学李静等利用Flowmaster软件对航空发动机内部的供油润滑冷却系统的流量分配和压力分布问题进行计算[10],吉林大学杨纯辉等对4G6发机润滑系统基本结构建立了润滑系统1维仿真计算分析模型[11]。

本文利用Flowmaster软件对某型发动机润滑供油系统进行了部件级和系统级仿真分析。重点对系统中调压活门和调压差活门的溢流特性、压力与流量的关系进行仿真分析。通过计算,对供油系统工作进行评估,对滑油系统结构提出改进建议,为设计、调试和试验提供理论指导依据。

1 供油系统概述

润滑供油系统如图1所示。供油系统基本流程为:滑油箱→滑油泵组增压级→燃滑油散热器→滑油滤→喷嘴(节流嘴)→冷却和润滑部位。由于滑油泵组供油能力大于验证机所需油量,需从供油路引出1条溢流路与总回油路汇合后通入油箱。溢流量由设置在溢流管路的调压活门调节,确保供油能力与需求油量平衡。

图1 供油系统

2 计算方法和步骤

本文采用Flowmaster软件开展供油系统流量仿真分析。首先模拟部件级试验的压力和流量,根据处于设计状态下的各部位滑油流量的需求调整各滑油喷嘴结构。用得到的各部件结构合并建模,模拟滑油供油系统的系统级试验过程,进而得到发动机整机试车过程或关注的工作状态下滑油供油系统的供油特性[12~15]。仿真计算过程如图2所示。

3 建模

Flowmaster软件建模的算法特点是将系统的结构与腔室分解成由相应元件和节点组成的网络,用有限的元件和不同的流动介质类型描述各种结构的内流系统。将滑油系统中的真实元件(如各种管、突扩、突缩、渐扩、渐缩、弯头、3通和阀门等)直接转为网络元件,组成了Flowmaster网络模型。

图2 仿真计算过程

3.1部件级试验模型

为满足轴承腔各处供油量需求,建立前轴承腔、后轴承腔供油油路试验模型如图3、4所示,模型中包括轴承腔供油管路、节流嘴和喷嘴等元件,根据轴承腔滑油喷嘴流量试验要求,各轴承腔供油压力为250 kPa,因此采用恒压源供油,喷嘴出口压力为轴承腔压力。

图3 前腔滑油供油油路试验模型

图4 后腔滑油供油油路试验模型

3.2系统级试验模型

以部件级试验模型为基础,建立系统级试验模型如图5所示,补充从滑油泵组、调压差活门、调压活门、附件机匣和转接齿轮箱处节流嘴、以及各处连接管路的相关模型。滑油泵组模型采用恒流源,喷嘴出口压力为各腔腔压。

图5 供油系统流量模型

4 计算结果及分析

4.1部件级仿真结果分析

按照滑油喷嘴流量检查要求,为满足前腔各处供油量需求,建立前腔供油油路试验模型,根据设计尺寸计算得出各处喷嘴流量不满足要求的情况,对各处喷嘴尺寸进行修改和仿真计算,计算结果及改进建议见表1。

表1 前腔各喷嘴改进尺寸流阻特性计算

按照滑油喷嘴流量检查说明,为满足后腔供油量8~9 L/min的要求,建立后腔供油油路试验模型,得到后轴承腔节流嘴K、后轴承腔H、I2处喷嘴的孔径及仿真流量值,见表2。

表2 后腔节流孔及喷嘴尺寸及流量计算值

4.2系统级仿真结果分析

某型发动机润滑系统循环量在发动机地面设计点状态的需求为33.3~39.9 L/min,供油压差要求为0.23~0.35 MPa。

在调压活门和调压差活门调节量不同的情况下,总供油路压力和流量,调压活门和调压差活门的溢流量见表3。调压活门和调压差活门的溢流特性、总供油压力及流量的关系分别如图6、7所示。从表3和图6、7中可见,调压活门对系统供油流量和供油压力影响较大,而调压差活门的影响较小。通过调整调压活门和调压差活门,系统供油流量和供油压力可以满足使用要求。

表3 活门溢流特性及总供油流量和压力

为保证系统各处供油量需求,某型发动机润滑系统共设置6处节流嘴,按照发动机不同的试验状态,分析润滑系统仿真结果,得到总供油路供油压力、调压活门溢流量和各处供油流量,根据各处供油流量需求和计算结果,对节流嘴尺寸进行修正。保证供油系统满足发动机试验要求。

图6 调压活门特性

图7 调压差活门特性

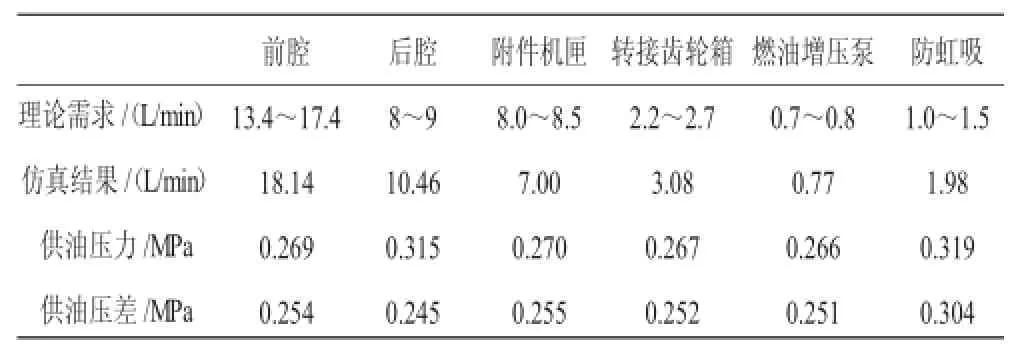

在调压活门和调压差活门均外拧8扣的情况下,总供油路流量与系统循环量相当,供油压力为0.32 MPa,供油压差为0.25 MPa,在该状态下,各处供油流量及供油压力见表4。

表4 各处供油流量及供油压力

从表中可见,在该状态下,除附件机匣供油量偏少外,其余各部分供油量均满足要求。因此对附件机匣供油节流嘴进行修改,计算结果见表5。

表5 改进节流嘴后各处供油流量及供油压力

5 总结

利用英国流体系统仿真软件FLOWMASTER对某型发动机润滑供油系统进行了部件级和系统级仿真分析。通过计算,对滑油系统结构提出改进建议。

(1)前轴承腔共有8处喷嘴需调整,其中主轴承和后密封3处喷嘴需扩孔0.15 mm,主轴承弹支1处喷嘴需缩孔1 mm,中央传动齿轮2处喷嘴需扩孔0.4 mm,中央传动轴承2处喷嘴需扩孔1 mm;

(2)得到后轴承腔喷嘴和节流嘴尺寸,以及流量值;

(3)附件机匣节流嘴尺寸需调整,扩孔0.5 mm。

进行供油系统仿真计算,对供油系统工作情况进行评估。通过调整调压活门和调压差活门,系统总供油量和供油压力满足要求,通过调整各处节流嘴尺寸,前轴承腔、后轴承腔、附件机匣、转接齿轮箱等各处供油流量和供油压力满足使用要求。

[1]《航空发动机设计手册》总编委会.航空发动机设计手册:第5册[M].北京:航空工业出版社,2002:399-538. Aeroengine Design Manual Editorial Board.Aeroengine design manual:5th ablum[M].Beijing:Aviation Industry Press,2002:399-538.(in Chinese)

[2]钱汝鼎.工程流体力学[M].北京:北京航空航天大学出版社,1988:120-206. QIAN Ruding.Engineering fluid mechanics[M].Beijing:Beihang University Press,1988:120-206.(in Chinese)

[3]徐灏.机械设计手册:第5卷[M].2版.北京:机械工业出版社,2000:93-120. XU Hao.Machine design handbook:5th volum[M].2nd edtion.Beijing:China Machine Press,2000:93-120.(in Chinese)

[4]Miller D S.Internal flow systems[M].Britain:Publisher by BHR,1970:15-80.

[5]陈炳贻.燃气涡轮发动机用润滑系统的发展[J].航空科学技术,1999,11(3):23-25. CHEN Bingyi.Development of lubricating system in gas turbine engine[J].Aeronautical Science and Technology,1999,11(3):23-25.(in Chinese)

[6]李国权.航空发动机滑油系统的现状及未来发展[J].航空发动机,2011,37(6):49-52. LI Guoquan.Present and future of aeroengine oil system[J].Aeroengine,2011,37(6):49-52.(in Chinese)

[7]林基恕.高性能涡轮发动机润滑系统设计[J].燃气涡轮试验与研究,2003,16(1):7-10. LIN Jishu.Design of high performance turbine engine lubrication system[J].Gas Turbine Experiment and Research,2003,16(1):7-10.(inChinese)

[8]田文正,李国权.某型发动机滑油通风节流嘴流量-阻力特性试验研究[J].航空发动机,2010,36(5):56-58. TIAN Wenzheng,LI Guoquan.Experimental study of choke flow-drag characteristics for an aeroengine lubrication throtting vent system[J]. Aeroengine,2010,36(5):56-58.(in Chinese)

[9]北京海基科技发展有限公司.Flowmaster2中文技术手册[M].北京:Flowmaster Ltd,2006:8-107. HI-key Technology.Flowmaster2 technical manual[M].BeiJing:Flowmaster Ltd,2006:8-107.(in Chinese)

[10]李静,王琦.发动机润滑系统网络系统的设计及其模拟实验[J].南昌航空大学学报(自然科学版),2008,22(1):67-71. LI Jing,WANG Qi.Design of the grids system for aero-engine lubrication system and simulation experiments[J].Journal of Nanchang Hangkong University(Natural Science),2008,22(1):67-71.(in Chinese)

[11]杨纯辉.4G6发动机滑油系统模拟研究[D].长春:吉林大学,2011. YANG Chunhui.Simulation study on 4G6 engine lubrication system[D].Changchun:Jilin University,2011.(in Chinese)

[12]Vermes G A.Fluid mechanics approach to the labyrinth seal leakage problem[J].Journal of Engineering for Power,1961,83(2):161-169.

[13]Glahn A,Kurreck M,Willmann M,et al.Feasibility study on oil droplet flow investigations inside aero engine bearing chambers-PDPA techniques in combination with numerical approaches[J]. Journal of Engineering for Gas Turbines and Power,1996,118:749-755.

[14]Flouros M.Analytical and numerical simulation of the two-phase flow heat transfer in the vent and seavenge pipes of the CIEAN engine demonstrator[J].Journal of Turbomachinery,2010,132(1):1-15.

[15]Rodkey S C,Heister S D,Collicott S H.Physics of gas turbine engine bearing chambers[R].AIAA-2007-5033.

(编辑:栗枢)

Analysis of Flow Simulation on an Aeroengine Lubrication System

SU Yuan-yuan,MAO Fu-rong,LU Bin

(Key Laboratory for Power Transmission Technology of Aeroengine,AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to accelerate aeroengine development and ensure reliable operation,the lubrication system is improved based on the existing engine lubrication system.In order to evaluate working conditions of fuel supply system using Flowmaster software,the flow simulation analysis of fuel supply system on componment level and system level was performed.The simulation analysis of overflow and pressure-flow relationship about pressure regulating valve and differential pressure valve was performed.The amount of regulation to meet requirements of the system cycle was obtained.According to simulation results,the suggestion for improvement of nozzle and orifice size was put forward,including eight nozzle sizes on forward bearing cavity and orifice sizes on accessory gearbox.

fuel supply system;lubrication system;pressure differential;flux;simulation anaylsis;overflow characteristic;valve;aeroengine

V 228.2

A

10.13477/j.cnki.aeroengine.2016.01.014

2015-06-12

苏媛媛(1984),女,工程师,从事航空发动机机械系统设计工作;E-mail:ianleelj@qq.com。

引用格式:苏媛媛,毛福荣,路彬.某型发动机润滑供油系统流量仿真分析[J].航空发动机,2016,42(1):70-74.SU Yuanyuan,MAO Furong,LU Bin.Analysis offlowsimulation on an aeroengine lubrication[J].2016,42(1):70-74.