基于.NET的小型涡扇发动机故障判读系统设计与实现

2016-10-27马同玲焦华宾朱铁滨余海生

马同玲,焦华宾,鲁 峰,朱铁滨,余海生

(1.中国航天科工集团31研究所,北京100074;2.南京航空航天大学江苏省航空动力系统重点实验室,南京210016)

基于.NET的小型涡扇发动机故障判读系统设计与实现

马同玲1,焦华宾1,鲁峰2,朱铁滨2,余海生1

(1.中国航天科工集团31研究所,北京100074;2.南京航空航天大学江苏省航空动力系统重点实验室,南京210016)

针对某小型涡扇发动机试车数据的故障判读与诊断问题,应用先进的数据库管理技术建立并设计了发动机异常监视和故障诊断系统,包含试车数据异常监视与试车故障诊断2大功能模块。该系统依托.N ET开发平台框架,采用以W eb技术为中心的B/S(Brow ser/Server)结构,以O racle 10.0g作为试车故障信息数据库,同时按照系统的功能需求实现不同试验模式下试车数据故障诊断。试验验证表明:该系统能有效实现发动机性能、控制参数的异常判读和故障诊断。

故障诊断;小型涡扇发动机;信息管理;O racle 10.0g数据库;.N ET开发

0 引言

某型小型涡扇发动机在交付前需进行验收试车,并对试车数据及曲线进行判读,从试车数据中获取发动机的性能、控制系统装定参数等重要信息,验证发动机各系统的工作能力是否正常、发动机是否合格,若发动机发生故障则需进行故障诊断。以往对试车数据的分析处理均由设计人员人工判读,但该方法存在效率低、易出差错、故障定位准确率低、安全保密性差等缺陷。因此,开展小型涡扇发动机试车数据故障诊断系统的设计与开发具有显著的工程实用价值。近年来,有学者提出利用数据库技术对飞行器故障进行智能诊断的原理和方法[1-2],以及将数据库管理系统应用到运载火箭数学仿真数据、导弹设计、航空发动机故障诊断上[3-5]。但这些研究主要集中在应用数据库管理系统对数据进行简单管理,开发平台以及数据库管理方法不够灵活,如何更充分利用试车数据实现对小型涡扇发动机出厂性能进行检验还没有方便有效的方法和工具。

随着Web和Internet技术的不断发展[6],B/S系统结构(Browser/Server结构)[7-8]与.NET系统开发环境[9-10]因其系统开发、维护和使用简单,在各领域得到了广泛应用[11-12]。

本文介绍了依托.NET开发平台框架所建立的小型涡扇发动机故障判读与诊断系统的设计与实现。

图1 故障信息数据库组成

1 需求分析

涡扇发动机故障判读与诊断系统包括2大功能模块:试车故障数据信息存储与调用功能模块以及试车数据异常自动判读功能模块。

试车故障数据信息存储与调用模块通过试车数据故障信息数据库的建立实现,试车数据故障信息数据库不仅服务于涡扇发动机的设计和方案研究,也为领导决策提供丰富的参考信息,是1个应用与展示相结合的数据库系统,如图1所示。

其中,“试车数据故障信息”包含各型号发动机已知故障模式的故障信息,目前主要包括:型号、发动机批次、故障产品名称、产品编号、发动机编号、故障日期、故障发生环节、试验编号、试验内容、地点、故障现象关键词、故障现象、故障原因关键词、故障原因、处理措施、技术改进措施、管理改进措施、故障性质、产品来源、是否是重复性故障、生产厂家(部门)、发现者、问题责任部门、严重程度、数量、造成的损失(产品、重新热试车次数、重新上下台架次数等)、重新装配次数、报告名称、典型曲线等。

“故障判据信息”包含不同型号发动机各试验模块故障判据以及指令判定条件,其内容包括:自检、磨合、干起动、湿起动、节流特性、控制规律验证的试验故障判据,以及冷、热起动过程判定条件。

“数据曲线信息”包含系统生成的试车数据曲线以及数据故障曲线,其内容包括:自检、磨合、干起动、湿起动、燃油油封、节流特性、控制规律验证的试验数据曲线。

试车数据故障诊断功能模块包括发动机自检、磨合、湿起动、干起动、节流特性试验、控制规律验证试验及燃油油封共7大功能模块,能实现批产发动机在不同试验项目下的试车数据故障诊断功能。

系统在进行试车数据故障诊断前,要对输入的数据完成野点和随机噪声的滤除等信号预处理,同时,有效保留测试数据的真实波动及跳变,确保预处理后数据的真实性。

系统完成数据信号预处理后,根据发动机的工作机理,结合用户提出的数据故障诊断判据,并考虑计算机程序的可实现性,对故障诊断规则进行规格化处理,主要诊断参数包括性能、电气、燃油系统、润滑系统等模拟量以及数字量参数。

数据输入,包括.log及二进制格式的.bin等多种数据格式文件。在数据故障诊断中,对出现的异常数据以曲线的形式给予警示和故障信息提示;故障诊断结束后以文本形式输出诊断结果,并形成试车故障诊断报告。

2 发动机故障诊断数据库设计

在定义发动机故障信息数据库时,首先必须指定实体(entity)和关联(relationship),实体与关联(E-R)模型是概念模型设计的有效工具。采用的概念结构设计策略是自底向上方法,即自顶向下地进行需求分析,然后再自底向上地设计概念结构。

涡扇发动机故障信息数据库按照需求分析,具体可分为数据故障信息、数据故障判据信息和数据曲线信息3部分。发动机故障信息E-R如图2所示。

图2 涡扇发动机故障信息E-R

故障判据信息包括自检、磨合、干起动、湿起动、燃油油封、节流特性、控制规律验证等9部分内容,由于各试验模块传感器参数相同,因此,以节流特性试验为例说明,其故障判据信息E-R如图3所示。

图3 节流特性试验判据E-R

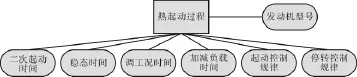

冷、热起动过程判据主要包括吹气条件、起动时间等定义,其中冷起动试验包括自检、磨合、湿起动、干起动、燃油油封5项试验,热起动包括节流特性试验和控制规律验证试验,其E-R分别如图4、5所示。

图4 冷起动过程E-R

图5 热起动过程E-R

数据曲线信息包括自检、磨合、干起动、湿起动、燃油油封、节流特性、控制规律验证7种试验项目的数据曲线,数据曲线信息E-R如图6所示。

图6 数据曲线信息E-R

在本系统开发中,采用两两集成的方法将局部E-R集成为总体E-R,即:将具有相同实体的2个E-R相互集成,直到所有具有相同实体的E-R均被集成,从而得到涡扇发动机故障信息数据库总体E-R。

在涡扇发动机故障信息数据库概念结构设计中,E-R是由实体、实体的属性以及实体的关联3部分组成,因此,转换E-R实际上就是将实体、实体的属性以及实体的关联转换为关系模式,关系模式的集合就称为关系模型的逻辑结构。本次数据库设计中主要用到的关系模式如下:

(1)1个实体转换为1个关系模式,即实体类型的主键成为表的主键,实体类型的属性成为表列。

例如,在涡扇发动机故障信息表中,故障信息作为1个实体,每个故障现象关键词,可以惟一标识1种发动机故障模式,因此,故障信息实体可以表示为如下关系模式:故障信息(故障现象关键词,型号,发动机批次,产品编号,……)。

(2)具有相同码的关系模式可以相互合并。如果多个关系模式均包含相同的主键,则可以将这几种关系模式合并,并保留其中1个主键,生成1个新的关系模式。

例如,在发动机故障信息判据部分,冷、热起动过程实体均包含发动机型号主键:冷起动过程(发动机型号,无来流条件,吹中压气条件,……);热起动过程(发动机型号,二次起动时间,稳态时间,……)。

可以将二者合并到1个新的关系模式中,即:起动过程(发动机型号,无来流条件,吹中压气条件,……,二次起动时间,稳态时间,……)。按照以上方法将概念结构设计中的所有实体和关联,转换为涡扇发动机故障信息数据库关系模型后,还需对设计好的模型进行优化和评估,以生成1个高效的、最优性能的关系模型。利用OEM建立名为“ENGINEDBA”的数据库,并利用其提供的向导工具建立相应的表空间、数据表、索引等。

3 发动机异常监视与故障诊断系统功能设计

3.1系统输入与输出

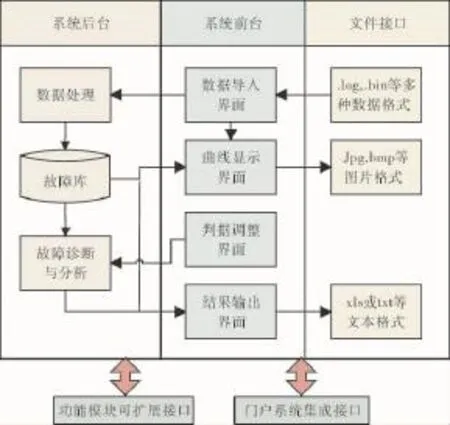

在系统功能设计阶段,确定系统的输入与输出是1个非常关键的步骤[13-15],在此系统的设计过程中,结合用户需求以及系统的可实施性,系统的输入与输出设计如图7所示。

图7 涡扇发动机故障诊断系统功能

现有的试车数据输入文件包括4部分:数字量和模拟量数据文件,以及数字量和模拟量数据预处理文件。数字量文件为.bin格式16进制数据文件,V2TD~V15TD等控制量以纵列的形式排列,采样率为100 Hz。模拟量文件为.bin格式16进制文件,包括系统性能参数、润滑系统参数、来流判定参数等28个参数按组沿纵向依次排列,采样率为100 Hz。上述数字量文件和模拟量文件均为传感器电压值或电流值的输出信号,而并非各参数真实值,因此系统在自动判读时需要先将这些数据转换为参数真实值,参数的转换关系就包含在数字量和模拟量预处理文件中,包括各参数的函数关系和位置信息等。判读结束后以文本形式输出判读结果,并最终形成试车数据判读报告。

3.2故障异常判读

涡扇发动机故障诊断系统对模拟量和数字量在内的各测量参数实现自动判读功能,数据异常判读的准则为故障判据数据库提供的故障判据,数据判读的依据为各功能模块下的参数数值及参数变化率的阈值。异常判据设计的好坏直接影响到系统异常判读的精度以及系统的实用性,因此在设计异常判据时,应该选取大量试车数据对其进行测试,并且反复修改使其适应复杂的试车数据信息。

在系统成功实施后,系统管理员用户也可对故障判据数据库中所有判读参数的标准值、阈值、参数变化速率及参数阶跃值等数据判据参数进行更改,对修改完的故障判据进行保存更新。

3.3数据曲线功能

数据曲线功能是涡扇发动机故障诊断系统中的重要功能,其设计的好坏直接影响本系统的实用性以及人机交互性的优劣。根据用户需求,本系统数据曲线显示功能包括:曲线显示界面具备在同一界面以堆叠的方式显示部分或所有试车曲线的功能,当显示为多条试车曲线时,横坐标时间轴相互统一。在曲线显示时能方便地在界面中增加或删减要显示的曲线,同时控制曲线的纵坐标与横坐标的坐标值便于更改,易于实现显示曲线的放大、缩小、快进与后退等功能。当试车数据诊断异常时自动捕捉数据异常时刻,并突出显示该时间段的数据曲线,便于人工判断与分析。

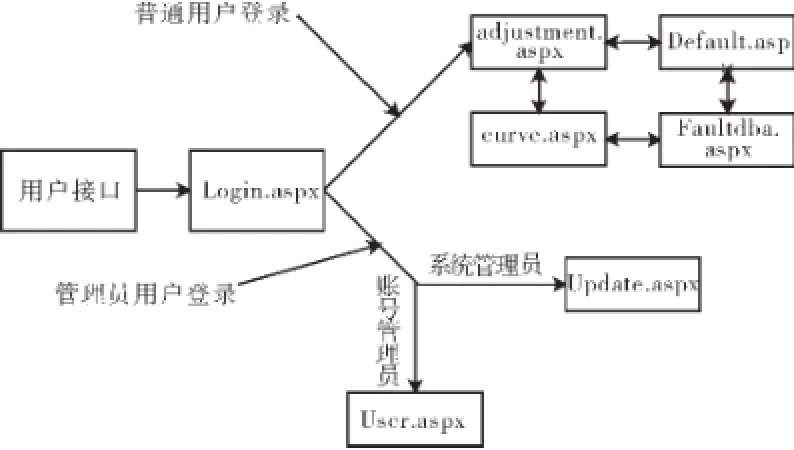

3.4用户访问分级管理功能

为了保证系统的安全性和可靠性,根据用户对系统功能需求的不同,赋予用户不同的权限。每个用户只可访问系统中其权限范围允许的数据并进行相关操作,不能越权使用,这样就保证了数据的安全性。系统设立系统管理员、账号管理员以及普通用户。

3类用户登录后的系统页面均不相同。系统管理员直接登录到系统管理页面,即adjustment.aspx,可以对系统进行数据备份、数据判据的更改与保存、系统设置等功能;账号管理员登录后进入账号管理页面,即User.aspx,只负责修改系统管理员、普通用户及自身账号的密码,以及解锁操作,而没有任何其他操作;普通用户登录后,则进入判据查询、曲线显示以及故障诊断页面,即adjustment.aspx,curve.aspx,Default.aspx,可以实现软件的主体功能,如试验数据的上传、下载、故障判读、显示曲线等。系统分级管理流程如图8所示。

图8 系统分级管理流程

4 系统实现与应用

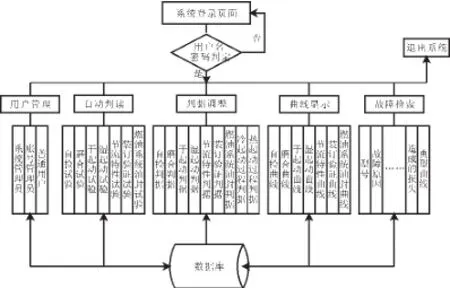

涡扇发动机故障判读与诊断应用系统的程序总体如图9所示。各模块均根据用户具体需求在ASP. NET开发环境下设计和开发,确保其相应的页面可以实现各自的功能,便于用户进行相关操作。

图9 应用系统的程序总体

在涡扇发动机故障判读与诊断系统中,用户必须通过用户名验证、密码验证、用户权限验证后才能登录到应用管理系统的主界面,对系统进行操作。在登录过程中,如果用户输入密码或账号出现3次错误,则系统自动退出,并将该账号锁定,只有账号管理员可以解锁。

4.1判据调整

成功登录本系统后,首先进入判据调整界面。界面左侧链接文本显示了软件的功能,包括判据调整、数据判读、曲线显示和故障检索。界面右侧显示的包括自检、磨合、干起动、湿起动、燃油油封、节流特性和控制规律验证试验7大模块的判据显示效果。其中故障判据数据储存于数据库服务器中,由于涡扇发动机试车数据故障判据复杂,其判据种类多,因此,系统根据用户需求加入了判据选择、判据下载、判据上传等功能。在有多组数据故障判据存在的情况下,用户可以通过DropDownList控件方便地定位到当前判据信息。判据下载按钮可以将当前的判据数据信息以excel文件形式下载到客户端供用户进行判据调整、修改等操作。判据上传按钮可将客户端的判据文件上传到服务器端,同时将判据内容保存至数据库中,实现判据的上传。显示当前判据按钮可以将DropDownList中显示的判据表文件的信息显示到页面中,系统所有可修改的判据信息均显示在可编辑的文本框中,以方便用户修改。页面中的判据保存按钮可将当前显示的判据保存至DropDownList控件当前显示的判据表中,从而实现对判据的修改。根据系统安全性要求,判据的下载、上传和保存只有系统管理员才可操作。

当单击显示当前判据按钮时,软件后台通过DataTable类读取保存在服务器的判据信息,并将其显示到客户端网页上。判据内容主要含基础判据、过程定义、数据判据3类。基础判据表示各模块数字量与模拟量零时刻条件;过程定义则定义了各状态的判断条件,如冷起动的有无来流、吹中压气、吹高压气,热起动的2次起动时间、稳态时间段、调工况期间、非调工况期间等,冷起动基础判据如图10所示;数据判据则以表格的形式显示了数字量和模拟量共39个参数的阈值和波动判据。

图10 冷起动基础判据

4.2异常监视

试车数据曲线是使用Fusionchats将其呈现在网页上的。FusionCharts是1个Flash的图表组件,可以用来制作数据动画图表,其中动画效果用Adobe Flash 8获得,FusionCharts可用于任何网页的脚本语言类似于HTML、.NET、ASP、JSP技术的,PHP、ColdFusion等,提供互动性和强大的图表。使用XML作为其数据接口,FusionCharts充分利用流体美丽的Flash创建紧凑、互动性和视觉效果精美的图表。

在传统的基于图像的绘制系统中,图表、图像生成在服务器端。因此,必须先在服务器上建立复杂的图像,然后将图表流到客户端,提供给每个用户。FusionCharts能将所有图表均呈现在安装有Adobe Flash Player的客户端,而服务器只需预先建立swf文件和xml数据文件。用户在对试车数据进行故障判读时,系统会自动生成该数据的xml文件并将其保存在服务器端,然后将该文件的绝对路径保存在数据库中,当用户转入到曲线显示界面时,系统自动连接数据库并读取数据库中的文件路径信息,从而将曲线数据呈现在页面上。由于从发动机各传感器测得的数据数量级有差异,若将所有数据均显示在1张图表上,数据的变化规律就无法清晰呈现,因此,在设计时考虑将数量级相同的传感器参数显示在同1个图表中。装订试验验证数字量和模拟量的监视效果分别如图11、12所示。

图11 装订验证试验数字量曲线

图12 装订验证试验模拟量曲线

异常监视曲线的横坐标表示时间,纵坐标表示参数值,并且在同一试验状态下每个图表横坐标相互一致。图中彩色折线表示试验数据中各参数的变化规律,而黑色折线则突出显示了异常点,使故障点数据一目了然。每幅图中折线颜色、折线粗细、画布颜色、画布大小、图表颜色、图表大小等各种属性均可根据用户需求修改。折线图可任意放大缩小,其中同步其他曲线链接可将该页面中其他折线图缩放到当前折线图的起止时间节点处,以便于对比查看。

4.3故障判读

数据判读界面包括自检、磨合、干起动、湿起动、燃油油封、节流特性、装订验证7种选项卡,实现了7种不同试验模式下的数据判读。为了节省判读时间,提高判读效率,用户在每次判读前可将需要判读的参数选中,而未选中的参数则不进行判读。

判读时包括参数阈值判读和参数变化率(波动)判读,在参数值判读过程中,电气和燃油系统等参数是按照发动机各指令时刻来判读的,而当发动机试车指令变换时,这些参数的变化都存在着一定延迟,称之为过渡状态,若直接对过渡状态进行判读,必然会出现许多异常点,因此,在判读这些参数时,程序会相应地跳过过渡状态,以降低系统的虚警率。判读流程如图13所示。

图13 故障判读流程

由于系统判读时程序主要在服务器端运行,为了实时监视服务器的运行状态,需要将服务器数据发回至客户端浏览器,一般通过重载整个页面来实现,而在涡扇发动机故障诊断系统中,这样做不满足需求。因此,采用先进的AJAX(Asynchronous JavaScript and XML)技术实现浏览器与服务器的异步数据传输,并且保证页面的局部更行。在本系统中,这项技术则通过UpdatePanel控件、ScriptManager控件和Timer控件来实现,其中UpdatePanel控件表示需要刷新的区域;ScriptManager控件属性EnablePartialRendering设置为true,表示支持页面中UpdatePanel控件的区域异步回传和局部更新功能;Timer控件中Interval属性设置为100,表示UpdatePanel控件区域的刷新时间,即每100 ms刷新1次。

判读结束后系统会在服务器端自动生成判读报告,用户可根据需求下载查看,报告内容包括基本信息、验收参数判读结果、各参数判读结果以及故障诊断结果,其中各参数判读结果包括异常参数的异常提示和异常点数,依次纵向排列,故障诊断结果包括故障名称以及报警参数,同样依次纵向排列。故障诊断报告如图14所示。

图14 故障诊断报告

异常监视与故障诊断系统采用数据库管理系统的SQL语言,利用GridView控件设计了可视化的方便的故障检索、上传以及编辑模块,实现利用历史数据进行故障检索。该模块具有用户界面友好、操作简单、实用性强、功能齐全等特点,同时,具有较高的可靠性,其具体界面如图15所示,由于篇幅所限,只给出发动机Pt3传感器零点漂移故障信息(仅包括型号、发动机批次等12列属性)。

图15 故障检索页面

从图中可见,故障信息上传功能只有系统管理员可以操作,即管理员可以通过上传控件将本地编辑好的故障信息文件(Excel文件)上传到数据库服务器中。故障检索功能则是按型号、发动机批次等30个条件(不包括典型曲线)与的关系进行检索,并且支持模糊检索功能。当用户在相应条件下输入检索内容并按下检索按钮时,系统后台自动生成1组相应的SQL查询语句同时连接数据库执行相应的查询工作。检索后得到的故障信息会显示在下方的GridView控件中,该表的最后2列为编辑和删除事件(限于篇幅,并未显示),可更新或删除该条数据。

5 结束语

基于.NET的发动机异常监视与故障诊断系统设计方法,采用先进的B/S结构,利用oracle10.0g数据库管理系统对相关数据进行管理,同时,在.NET环境中,完成了小型涡扇发动机试车数据故障数据库及基于此数据库的异常监视与故障诊断系统的开发。有效解决了“文件化”数据管理方式存在的问题,消除了各型号发动机数据判据复杂、数据判据不明确、判读效率低等缺陷,同时,又保证的数据的安全性。该系统在某型发动机上应用,实现了数据共享,更好地发挥了判据的使用价值,提高了工作效率。

[1]朱大明,朱之丽.航空发动机整机试验性能故障诊断系统设计[J].航空发动机,2011,37(4):43-47. ZHU Daming,ZHU Zhili.Aeroengine overall test performance fault diagnosis system design[J].Aeroengine,2011,37(4):43-47.(in Chinese)

[2]谢海刚,苏三买.基于RTOS的无人机发动机数控系统软件设计[J].计算机测量与控制,2010,16(9):1335-1338. XIE Haigang,SU Sanmai.Software design for digital electronic control system in UAV engine based on RTOS[J].Computer Measurement and Control,2010,16(9):1335-1338.(in Chinese)

[3]王仲生.数据库技术在飞行器故障诊断中的应用[J].测控技术,2002,21(9):41-43. WANG Zongsheng.A study on application of database technique in spacecraft fault diagnosis[J].Test and Control Technology,2002,21(9):41-43.(in Chinese)

[4]肖波平.弹用涡喷发动机性能监视与诊断系统软件研制[J].推进技术,2001,22(2):111-113. XIAO Boping.Performance monitoring and diagnosis system for missile turbojet engine[J].Journal of Propulsion Technology,2001,22(2):111-113.(in Chinese)

[5]唐荣澳.某型无人机发动机地面测试系统研制[D].成都:电子科技大学,2013. TANG Rongao.A certain type of UAV engine ground testing system development[D].Chengdu:University of Electronic Science and Technology of China,2013.(in Chinese)

[6]吕高旭.Visual C#范例精要解析[M].北京:清华大学出版社,2008:523-564. LYU Gaoxu.Visual C#examples of analysis[M].Beijing:Tsinghua U-niversity Press,2008:523-564.(in Chinese)

[7]Kevin Hoffman..NET framework[D].Birmingham,UK:Wrox Press,2001.

[8]郝传海,刘战强,任小平,等.基于MATLAB Web Server和.NET技术远程切削参数优化方法[J].机械设计与制造,2011(12):67-69. HAO Chuanhai,LIU Zhanqiang,REN Xiaoping,et al.A new method for optimizing cutting parameters by remote control based on MATLAB web server and ASP.NET technology[J].Machinery Design and Manufacture,2011(12):67-69.(in Chinese)

[9]Jeffrey Richter.Applied microsoft.NET framework programming[M]. New York:Microsoft Press,2002:442-469.

[10]曹红苹,李含伟.ASP.NET程序设计[M].上海:同济大学出版社,2013:123-151. CAO Hongping,LI Hanwei.ASP.NET program design[M].Shanghai:Tongji University Press,2013:123-151.(in Chinese)

[11]李杰,林财兴,谢甘第,等.基于.NET平台的试飞试验数据管理系统的设计与实现[J].机电一体化,2006(3):11-14. LI Jie,LIN Caixing,XIE Gandi,et al.Flight-text data management system based on.NET framework[J].Mechatronics,2006(3):11-14.(in Chinese)

[12]马小尉,周来水,程新,等.基于.NET技术的飞机维修业务信息管理系统研究[J].武汉科技大学学报,2011,37(1):75-80. MA Xiaowei,ZHOU Laishui,CHENG Xin,et al.Information management system for aircraft maintenance based on.NET[J].Journal of Wuhan University of Science and Technology,2014,37(1):75-80.(in Chinese)

[13]樊江,隋明君,孔瑞莲.基于可复用面向对象的航空发动机典型故障管理系统[J].航空发动机,2005,31(2):55-58. FAN Jiang,SUI Mingjun,KONG Ruilian.Typical aeroengine failure information management system based on reusable object-oriented technology[J].Aeroengine,2005,31(2):55-58.(in Chinese)

[14]张加圣,应英,应勇.航空发动机故障监控系统的设计与软件实现[J].测控技术,2008,27(2):65-68. ZHANG Jiasheng,YING Ying,YING Yong.Design and software implementation of a fault monitoring system for aeroengines[J].Test and Control Technology,2008,27(2):65-68.(in Chinese)

[15]杨小东,雷勇.某型航空发动机整机试车故障诊断与排除系统开发[J].计算机测量与控制,2010,18(12):2708-2710. YANG Xiaodong,LEI Yong.Exploitation of aeroengine diagnostic system[J].Computer Measurement and Control,2010,18(12):2708-2710.(in Chinese)

(责任编辑:张宝玲)

Design and Implement of Monitoring and Fault Diagnosis System for Small Turbofan Engine Based on.NET Platform

MA Tong-ling1,JIAO Hua-bin1,LU Feng2,ZHU Tie-bin2,YU Hai-sheng1

(1.The 31st Research Institute of CASIC,Beijing 100074,China;2.Jiangsu Province Key Laboratory of Aerospace Power System,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Aiming at the capability of fault monitoring and diagnosis for a small turbofan engine on test-bed,an approach to engine condition monitoring and fault diagnosis based on advanced database management technologies was developed,and two main functions of the system were established.The development framework of the system is.NET platform,and the system architecture is the B/S(Browser/ Server)of the Web technology.Test fault information database based on Oracle 10.0g software was used to manage historical fault data and expert fault rules.The test fault diagnosis in several different experimental modes was performed according to the system function requirement.Experiment results show that the developed system is effective to monitor abnormal condition and diagnose faults for the small turbofan engine.

fault diagnosis;small turbofan engine;information management;Oracle 10.0g database;.NET development

V 233.7

A

10.13477/j.cnki.aer oengine.2016.01.019

2014-12-19

马同玲(1976),女,硕士,高级工程师,主要从事涡轮发动机总体与质量可靠性设计工作;E-mail:jhuabin@sina.com。

引用格式:马同玲,焦华宾,鲁峰,等.基于.NET的小型涡扇发动机故障判读系统设计与实现[J].航空发动机,2016,42(1):92-98.MA Tongling,JIAO Huabin,LU Feng,et al.Design and implement of monitor in gandfault diagnosis system for small turbofan engine based on.NET platform[J].Aeroengine,2016,42(1):92-98.