提升容器横向偏移惯性测量法的误差分析与校正*

2016-10-26谭建平薛少华吴志鹏

林 波,谭建平,薛少华,吴志鹏

(中南大学机电工程学院,高性能复杂制造国家重点实验室,长沙410083)

提升容器横向偏移惯性测量法的误差分析与校正*

林波,谭建平*,薛少华,吴志鹏

(中南大学机电工程学院,高性能复杂制造国家重点实验室,长沙410083)

针对超深矿井提升装备需要增加提升容器横向偏移测量的问题,根据其小量程、高精度、抗干扰的测量要求,提出一种基于MEMS传感器的惯性测量方法。采用惯性测距原理进行横向偏移测量,分析了倾斜角、随机误差和速度残值三种主要误差源,提出了对应的动态均值、阈值设置和速度残值校正与补偿三种校正方法,结合提升容器的运行特点消除累积误差,并在液压移动平台上进行实验。结果表明:误差校正方法可有效抑制误差,横移测量精度在5 mm以内,惯性测量方法是一种超深矿井提升容器横向偏移测量的有效方法。

提升容器;横向偏移;惯性测量;误差校正;MEMS

EEACC:7220;7230doi:10.3969/j.issn.1004-1699.2016.05.013

随着矿山开采深度的不断加深,对超深井大型提升设备的需求量大增,然而国产多绳摩擦式提升机最大提升高度仅为1 150 m[1]。当前正在研制的超深矿井大型提升装备,提升高度1 500以上、提升速度18 m/s以上、终端载荷240 t以上。在超深、高速、重载的工况下运行,提升容器受柔性罐道的卡阻与冲击、钢丝绳跳绳和井筒中气流干扰等因素作用,产生横向振动偏移[2]。而千米钢丝绳罐道柔性过大,难以约束较大的冲击振动带来的偏移,对生产安全造成影响;同时偏移越大罐道钢丝绳与罐耳间的磨损越大,降低了罐耳和钢丝绳寿命。因此需要增加提升容器的横向偏移实时测量,及时预警并采取减速或停车等措施保证生产安全。

由于容器高速运行,且井筒湿度高、温差大、电磁干扰强和粉尘浓度高等特点,激光、红外、超声波等精密非接触测量法,磁致伸缩、编码器、拉绳传感器等抗干扰接触测量法,都难以应用在该工况。而惯性测量装置可随载体运动,具有自主、实时、抗干扰、可靠性高等诸多优点,已在井下人员定位[3]、井下车辆导航[4]和采煤机的位姿测量[5]等方面研究和应用,因此采用惯性法测量容器的横向偏移。

本文提出采用惯性测距技术测量超深矿井提升容器的横向偏移,分析了主要测量误差,并提出相应校正方法,通过实验验证了校正方法的有效性,使得测量精度不低于5 mm;针对惯性测量的短期精度高,而长期精度差,存在累积误差的问题[6],利用提升容器在罐道口停车的运行特点,消除累计误差。惯性测量方法具有简单可靠、环境适应性强、精度高、实时性强等优点,是一种测量超深矿井提升容器横向偏移的有效方法。

1 惯性测量方法

1.1测量原理

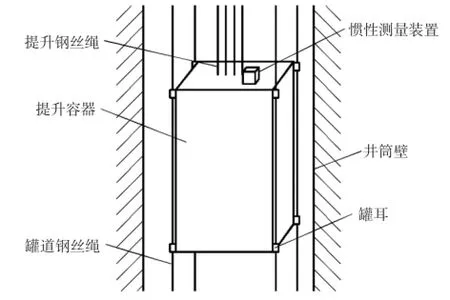

图1为提升容器横向偏移惯性测量的原理示意图,惯性测量装置安装在容器顶部,加速度计测量出容器的运动加速度,根据牛顿运动定律,通过数字信号处理器(DSP)对加速度进行数值积分,推算出容器的水平方向横向偏移量。

图1 提升容器横向偏移测量原理示意图

1.2离散积分算法

通过DSP对采集到的离散加速度积分,假设从t0时刻开始采样,从t0到t连续时间域中的位移s(t)、速度v(t)和加速度a(t)的计算关系如下所示:

式中:a′(t)为加速度测量值,a(t)为加速度真值,ag(t)为重力加速度分量,an(t)为随机误差,ae(t)为系统误差,s(t0)为0至t0时刻的累计位移,v(t0)为t0时刻的瞬时运动速度。

采用梯形积分法对式(2)和式(3),两式进行离散数值积分,为了减少计算误差,提高解算速度,釆用迭代运算[7],利用上一时刻的加速度a(n-1)、速度v(n-1)和位移s(n-1),和当前加速度a(n),求出n时刻的容器横向偏移速度v(n)和位移s(n)为:

式中:Δt为采样周期。

2 误差分析

提升容器横向偏移测量的误差有传感器误差、原理误差、安装误差和累积误差等,下面对倾斜角、随机误差和速度残值三种误差源进行分析。

2.1倾斜角误差

在横向偏移测量中,由于提升容器受到冲击振动或偏载而倾斜,MEMS传感器的Z轴与重力方向产生夹角,导致重力在MEMS的X轴和Y轴上产生分量。理论上可通过测量倾斜角,计算出重力在MEMS各轴的分量,从而消除重力分量干扰。而测量分量a'g与实际分量ag之间存在测量误差Δag,会产生较大横向偏移测量误差Δs(t):

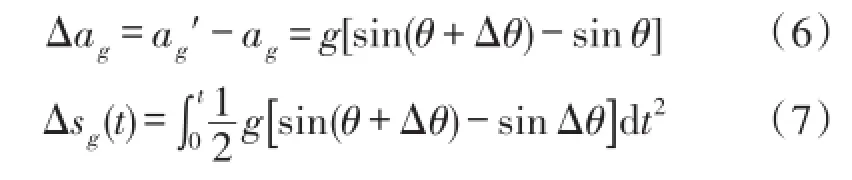

式中:g=9.81 m/s2,θ为实际倾斜角,Δθ为倾斜角测量误差。

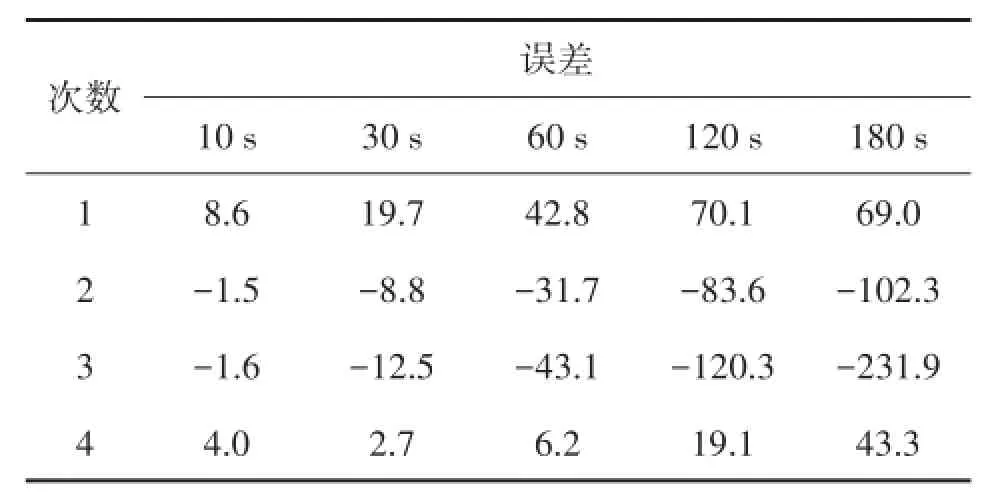

目前数字式动态倾斜角的测量主要有GPS、倾斜仪和AHRS航姿仪等方式。GPS/BDS双系统组合测量方式,其倾斜角测量精度可达0.026 8°[8],但需要较长的天线,且井下无法接收卫星信号。采用MEMS倾斜仪[9]和航姿仪AHRS[10]进行倾斜角度测量已经广泛应用,但是动态精度低于0.1°,在工程实践中难以满足测量精度。假设提升容器受到偏载而倾斜1°,在60 s的运行时间内,由式(7),分别对不同倾斜角测量误差Δθ,对横向偏移误差进行理论计算,计算结果如表1所示。

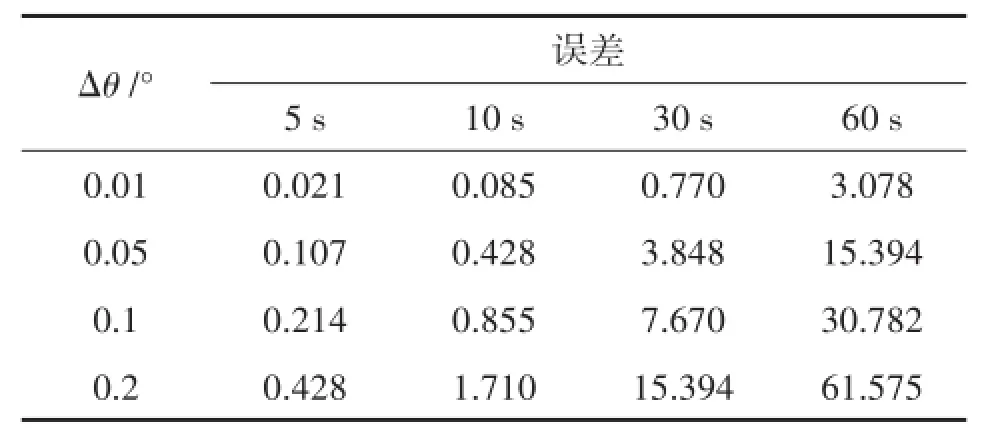

表1 倾斜角误差理论计算单位:m

由式(7)和表1可知,横向偏移误差与时间呈二次关系,运行时间越长,误差增加越大。即使对于0.01°极小的倾斜角误差,5 s后累积误差达21 mm,60 s后累积误差达3.078 m。对于倾斜角误差,即使采用最高精度的GPS测量方式,也无法满足测量要求,因此必须对倾斜角误差进行处理。

2.2随机误差

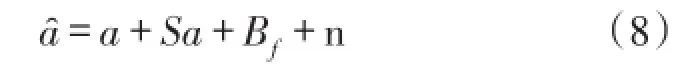

MEMS传感器的误差可分为系统误差和随机误差两类。系统误差一般可通过Kalman滤波等方法在线进行补偿[11],而随机误差难以使用滤波器进行修正。MEMS的随机误差包括量化噪声、白噪声、零点偏移和随机游走等,一般采用Allan方差进行研究分析[12]。对于一般的MEMS加速度计,加速度输出值â可用如下简化公式表示:

式中:a为实际输入加速度,S为刻度因素误差,Bf为零点偏移,n为随机噪声。

提升容器在运行过程中大部分时间处于稳定状态,受冲击振动时会产生横向偏移。而MEMS加速度计的随机误差,在提升周期内会产生较大的累积误差,降低测量精度。多次实验测试,在180 s内对静止状态的MEMS进行积分运算,统计随机误差产生的横向偏移误差,结果如表2所示。

表2 随机误差静态实验表单位:mm

由表2可知,静止状态下180 s内随机误差产生的横向偏移累积误差不低于43.3 mm,其随机性可能导致误报警,影响正常生产。采用高性能传感器在一定程度上可降低随机误差,但成本会大大提高,因此需要对随机误差进行处理。

2.3速度残值误差

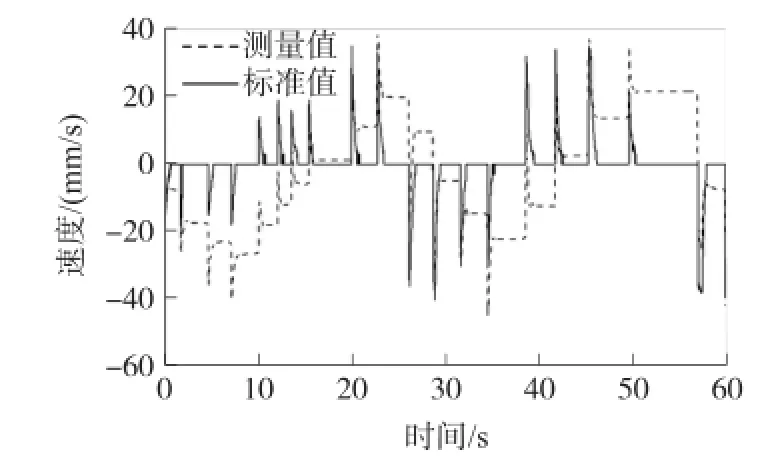

在测量过程中容器静止后横向偏移仍在变化,实验发现传感器的测量误差和积分误差,导致容器静止时速度不为零。速度残值会产生较大累积误差,同时也说明上一次测量存在误差,必须进行校正补偿。惯性测量过程中速度的变化如图2所示。

由图2可知,曲线与坐标轴围成的面积为横向偏移量,由于速度残值的存在,测量值曲线围成的面积远远大于标准值所围面积,导致测量误差严重偏大,必须对速度残值进行校正并补偿。

图2 惯性测量速度变化图

3 误差校正与实验

3.1实验装置

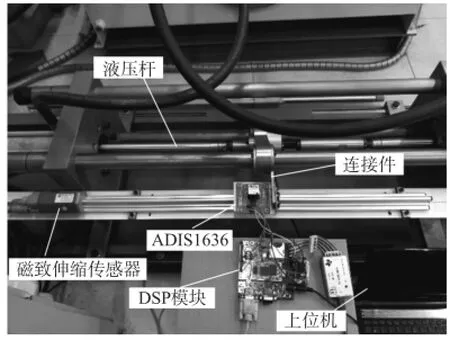

为模拟提升容器运行中的冲击振动偏移,精确分析横向偏移惯性测量法的误差,定量研究校正方法的效果。将测量装置安装在水平移动液压平台上,实验装置由MEMS传感器、DSP处理模块、液压横向偏移平台和上位机组成,结构如图3所示。

图3 实验装置结构图

液压缸推动液压杆在水平方向来回移动,由液压冲击模拟容器受到的冲击振动;通过DSP产生幅值在-1°~1°的离散随机函数,模拟容器提升过程的倾斜。MEMS传感器通过连接件随液压杆运动。采用美国MST的RP系列磁致伸缩位移传感器标定横向移动位移和速度,与惯性测量法作对比研究,其测量精度为1 μm;MEMS选用美国ADI公司的ADIS16362,分辨率0.333 mg/LSB,采样频率500 Hz;DSP选用TI的TMSC6748浮点型高性能处理器。

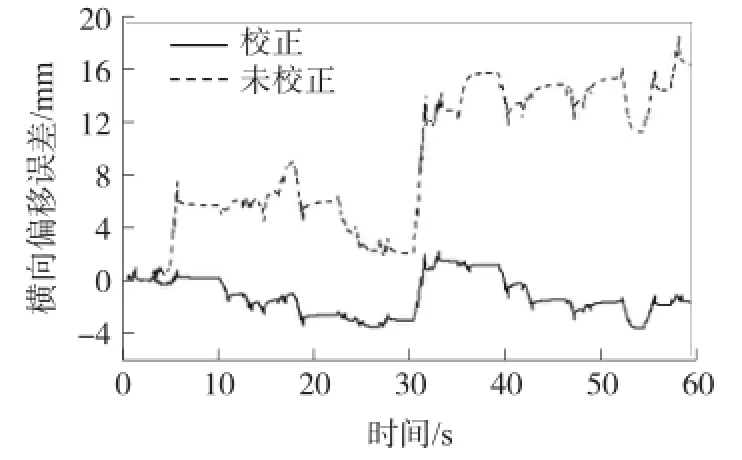

3.2动态均值

容器倾斜角属于低频或常值参数,可采用求动态均值解决倾斜角导致的测量误差。实时求取MEMS的均值,由加速度变化判断是否处于稳态,如果是则更新均值,由稳态下的均值抵消倾斜后的重力分量。对比研究校正和未校正时的横向偏移测量,结果如图4所示。

由图4可知,在60 s测量时间内,校正后的横向偏移误差被有效抑制,误差范围为-3.8 mm~2.2 mm;而未校正的误差有发散趋势,误差范围在-0.3 mm~19.1 mm,可见动态均值可有效抑制误差,提高精度。

图4 倾斜校正测量误差对比图

3.3阈值设置

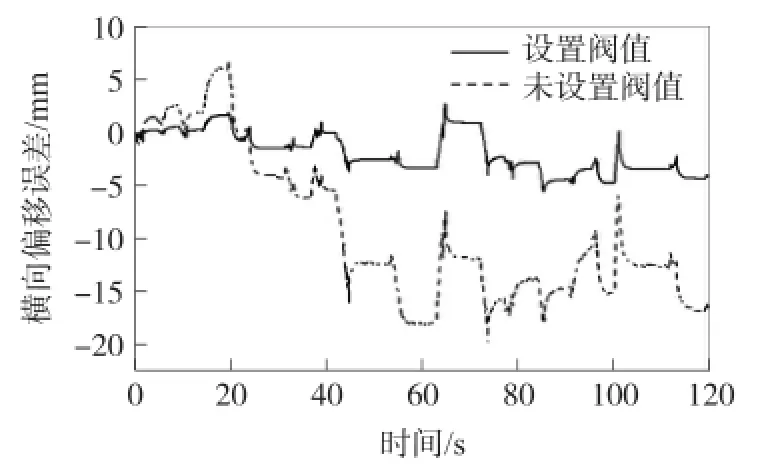

对MEMS的随机误差,将零偏处理后的加速度值与设定的阈值进行比较,如在阈值范围内则归零,虽然降低了测量的灵敏度,但是对于提高测量精度效果较好,图5为采用此方法的对比实验。

图5 阈值设置误差对比图

由图5可知,在120 s测量时间内,校正后的横向偏移误差被有效抑制,误差范围为-4.8 mm~2.8 mm;而未校正的误差较大,误差范围在-18.9 mm~7.1 mm,可见阈值设置可有效抑制误差,提高精度。

3.4速度残值校正与补偿

由于提升容器不可能处于长时间横向匀速运动,因此对速度值进行判断,如果速度在设定的范围内变化,则视为速度残值。对速度残值置零,并对产生的误差进行消除,同时对产生速度残值的该次测量进行补偿。采用多项式拟合方法[13],拟合出速度残余值到零之间的速度曲线,对该曲线进行积分,得出相应的位移补偿量,图6为进行速度残值校正和补偿后的实验结果。

图6 速度残值校正与补偿局部图

由图6的可知,圆圈部分是在运动停止时,对速度残值进行补偿后较明显的变化,速度残值越大,补偿效果越明显。速度残值补偿有效降低了测量值与标准值间的误差,提高了测量精度。

4 测量流程与精度

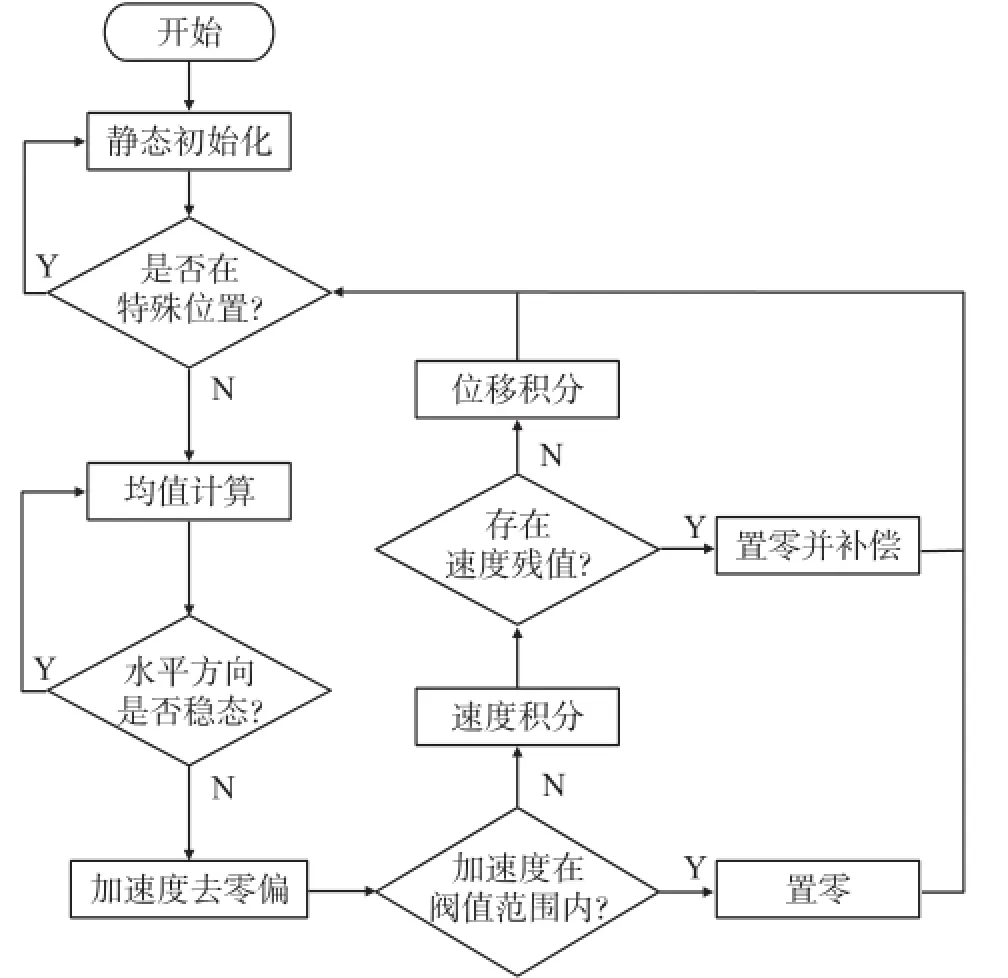

4.1测量流程

测量过程主要由积分运算、误差校正和累积误差消除3部分组成,测量方法的具体流程如图7所示。首先进行静态初始化,在循环结束后,如果通过加速度和速度判断出容器处于停车状态,则初始化,否则进入下一步。均值计算后,如果通过加速度的变化判断出容器水平方向处于稳态,则进行循环均值计算,实现均值的动态更新;否则进入下一步。如果加速度均值与测量值的差值在设定的阈值范围内,则将加速度置零后结束循环;否则进行速度积分运算。利用容器水平方向不存在匀速状态的特点,判断速度是否为残差,如果是则对速度置零并补偿,否则进行位移积分,得到横向偏移量,之后进行停车判断,实现循环测量。

图7 惯性测量方法流程图

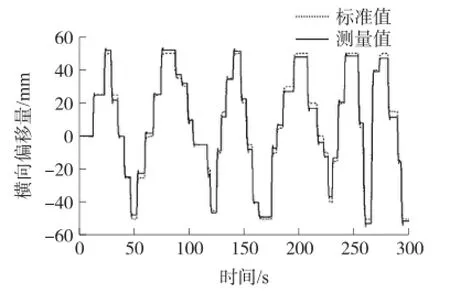

4.2测量精度

采用上述测量流程,测试惯性测量方法的横向偏移测量精度,测量结果如图8所示,误差得到有效抑制,惯性测量法能较好跟踪磁致伸缩传感器的标准值,在300 s内的累积误差小于5 mm,包含该方法的测量系统将在超深矿井实验台投入使用。

图8 测量精度实验

5 结论

针对超深矿井提升容器需要增加横向偏移测量的问题,提出了基于MEMS传感器的惯性测量方法。分析了倾斜角、随机误差和速度残值三种主要测量误差,通过实验验证了动态均值、阈值设置和速度残值校正与补偿对三种误差校正的有效性,校正后的横向偏移测量精度在5 mm以内。惯性测量方法具有简单可靠、环境适应性强、精度高、实时性强等优点,提高了提升运行的安全性,是一种超深矿井提升容器横向偏移测量的有效方法,具有工程实用价值。

[1]聂虹.矿井提升机的发展与现状[J].矿山机械,2015,43(7):13-17.

[2]Wu Renyuan,Zhu Zhencai,Cao Guohua.Influence of Ventilation on Flow-Induced Vibration of Rope-Guided Conveyance[J].Jour⁃nal of Vibroengineering,2015,17(2):978-987.

[3]孙伟,李婉秋,初婧,等.基于误差修正技术的井下人员MEMS定位方法[J].传感技术学报,2014,27(7):898-904.

[4]李增科,高井祥,王坚,等.基于位置修正的井下车辆INS/ Odometer组合导航系统[J].煤炭学报,2013,38(11):2077-2083

[5]应葆华,李威,罗成名,等.一种采煤机组合定位系统及实验研究[J].传感技术学报,2015,25(02):260-264.

[6]宫晓琳,房建成.一种改进的在线测量SINS陀螺常值漂移的方法[J].仪器仪表学报,2011,32(4):756-762.

[7]胡三庆.基于MEMS加速度传感器的空间运动轨迹追踪系统设计与实现[D].武汉:华中科技大学,2009.

[8]王珍,丁乐乐,黄恩兴,等.GPS/BDS组合姿态测量及精度分析[J].测绘通报,2015(6):53-56.

[9]沙承贤,李杰,翟成瑞,等.基于MEMS加速度传感器的数字倾角仪设计[J].传感器与微系统,2010(6):134-136.

[10]乔熠晖,程辉,马炎.基于MTi的三维姿态测量系统研究[J].测试技术学报,2011(6):525-528

[11]尹杭,张伟,袁琳峰.一种MEMS加速度计误差分析与校准方法[J].传感技术学报,2014,27(7):866-869.

[12]高宗余,方建军,于丽杰.MEMS传感器随机误差Allan方差分析[J].仪器仪表学报,2011(12):2863-2868.

[12]高羽,张建秋,尹建君.机动目标的多项式预测模型及其跟踪算法[J].航空学报,2009(8):1479-1489.

林波(1990-),男,中南大学机电工程学院硕士研究生,研究方向大型提升装备安全运行,linbo514@163.com;

谭建平(1963-),男,中南大学机电工程学院教授,研究方向大型装备状态监测与故障预警;享受国务院政府特殊津贴,获国家科技进步二等奖1次,教育部十大科技进展1次,省部级科技进步一等奖6次,授权发明专利10余项,发表论文200余篇,jptan@163.com。

Error Analysis and Correction of Inertial Measurement Method For Hoisting Container Lateral Shift*

LIN Bo,TAN Jianping*,XUE Shaohua,WU Zhipeng

(State Key Laboratory of High Performance Complicated Manufacturing,School of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China)

Now ultra-deep mine hoisting equipment need to increase lateral shift measurement.According to the measuring requirements of small range,high precision and anti-jamming,inertial measurement method was pro⁃posed based on MEMS.The principle of inertial ranging was used in the method.Three main error sources were ana⁃lysed including inclination angle,random error and speed salvage value.Three corresponding error correction meth⁃ods of dynamic mean value,threshold setting and speed salvage correction&compensation were proposed.Cumula⁃tive error was eliminated according to the operation characteristics of hoisting container.Lateral shift measurement experiment was done in the hydraulic mobile platform.The experimental results show that lateral shift measurement error is restrained by those error correction methods effectively,and the measurement precision can be up to 5 mm. The inertial measurement method is efficient to measure lateral shift for ultra-deep mine hoisting container.

hoisting container;lateral shift;inertial measurement;error correction;MEMS

TD531

A

1004-1699(2016)05-0701-05

项目来源:国家重点基础研究发展计划(973)项目(2014CB049400)

2015-12-27修改日期:2016-01-23