超细硬质合金棒材缺陷电涡流检测系统研发*

2016-10-26余剑武罗嗣春李典红涂建刚

余剑武,罗嗣春,徐 涛,李典红,涂建刚,罗 红

(1.湖南大学国家高效磨削工程技术研究中心,长沙410082;2.硬质合金国家重点实验室,湖南株洲412001)

超细硬质合金棒材缺陷电涡流检测系统研发*

余剑武1*,罗嗣春1,徐涛2,李典红1,涂建刚2,罗红1

(1.湖南大学国家高效磨削工程技术研究中心,长沙410082;2.硬质合金国家重点实验室,湖南株洲412001)

PCB板钻头是由超细硬质合金棒材加工出来的,而超细硬质合金棒材在无心磨削加工过程中常会产生崩角、磨面等缺陷。针对目前硬质合金棒材缺陷人工检测效率低、误检率高的问题,采用电涡流无损检测方法,开发了一套硬质合金棒材缺陷检测系统,以单片机为控制核心,设计了数据采集、A/D转换、通讯、执行机构等电路,开发了相应的控制软件。通过实验研究了检测系统的提离效应和边界效应,实验结果表明研发的硬质合金棒材缺陷检测系统能有效分选出有缺陷的棒材,可以有效提高检测准确率和检测效率。

自动检测;硬质合金棒材缺陷;涡流传感器;提离效应;边界效应

EEACC:1280;7230doi:10.3969/j.issn.1004-1699.2016.05.002

印刷电路板(PCB)的加工过程中一个重要的环节是钻孔,孔的质量是衡量PCB板质量的一个重要指标。PCB板钻头是由超细硬质合金棒材加工出来的,而超细硬质合金棒材在无心磨床加工过程中会产生崩角、磨面等缺陷,如图1所示。这些缺陷会影响钻头的质量。为了筛选出有缺陷的钻头,往往采用人工检测的方法。该方法效率低并且可靠性不高。开发一套超细硬质合金棒材缺陷自动检测系统主要有以下难点:首先,选择一种合适的检测方法是开发这套检测系统的关键,所选的检测方法要达到良好的检测效果,并且检测本身对超细硬质合金棒材没有二次损伤,达到无损检测的要求;其次,检测系统要具有一定的普适性,能够方便推广到其他棒材检测场合使用。

图1 超细硬质合金磨面缺陷示意图

目前主要的无损检测方法有以下几种:射线照相检测(RT)对体积型缺陷(气孔、夹渣、烧穿等)的检出率很高,对面积型缺陷(未焊透、未熔合等)容易漏检。超声波检测(UT)[1]对面积型缺陷的检出率较高但对试件中的缺陷进行精确的定性、定量存在不足。磁粉检测(MT)[2]适用于检测铁磁性材料表面和近表面尺寸很小、间隙极窄,目视难以看出的不连续性缺陷,但它不能检测铜、铝、镁、钛等非磁性材料。液体渗透检测(PT)[3]可以检测金属、非金属材料的表面开口缺陷;也可以检测焊接、锻造、轧制等加工件产生的缺陷。但它只能检出表面开口的缺陷,不适于检查多孔性疏松材料制成的工件和表面粗糙的工件[3]。电涡流检测是以电磁感应原理为基础,利用交变磁场作用下在不同材料有不同幅值和相位的涡流值来检测磁性和非磁性材料的物理性能、结构和冶金情况的差异性,从而发现裂纹、折叠、气孔、夹杂和划伤等缺陷[4-7]。

涡流检测作为一种应用广泛的无损检测手段,它具有结构简单、灵敏度高、动态响应特性好、易于实现非接触测量等一系列优点,特别适应于导电材料的表面和近表面缺陷的检测[8]。电涡流传感技术在不同领域得到了广泛的应用,比如:江南工大学的周德强等研究了将涡流无损检测技术运用到碳纤维增强复合材料的缺陷检测中,通过实验证明了脉冲涡流传感器能够有效检测碳纤维增强复合材料的电导率和缺陷[9];郭玉等人将电涡流传感器技术应用到硬币辨伪系统中,设计出了一套检测速度快、结构简单、灵敏度高的自动化硬币辨伪系统[10];空军工程大学的李培源等人研究了柔性涡流传感器疲劳裂纹监测试验,使柔性涡流传感器感应线圈实现了对裂纹的识别和定量监测[11]。

针对株洲硬质合金集团有限公司超细硬质合金棒材的磨削加工过程及检测要求,采用电涡流传感器来检测硬质合金棒材的缺陷并设计制造检测系统。

1 系统总体设计方案

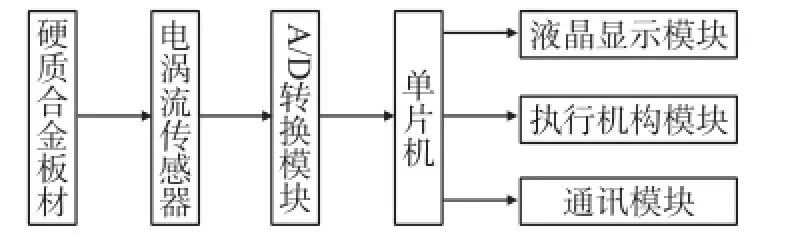

本检测系统硬件分为检测和控制两部分。检测部分由电涡流传感器模块和A/D转换模块部分组成,控制部分由单片机系统、液晶显示模块、执行机构模块组成。系统硬件的主要功能是检测棒材缺陷信号,然后进入A/D转换电路处理,处理后的数字信号传输到单片机中,进行下一步处理。软件部分是在单片机系统中烧入使用C语言编写的程序,主要功能是把转换后的数字电压与给定的合格棒材的数字电压值进行对比,通过软件来判别棒材是否合格;当检测出棒材为不合格时,系统会接通执行机构,对不合格棒材进行分选;另外还会将检测结果在液晶显示屏上面显示出来,包括已检测棒材数量及合格率等信息。总体设计方案如图2所示。

图2 检测系统总体设计方案图

2 各个模块设计及功能

2.1电涡流传感器模块

电涡流传感器检测到硬质合金棒材存在缺陷时,会导致涡流的大小和分布情况发生变化,使线圈的阻抗发生变化,然后测量电路将阻抗的变化量转换为电压的变化,根据输出电压的变化来识别硬质合金棒材的缺陷。本装置要检测的硬质合金棒材的直径为3.2 mm,于是定制了探头直径为3.0 mm的电涡流传感器,它由三部分组成:探头、延伸电缆、前置器,如图3所示。该传感器灵敏度高,当有0.01 mm位移变化时,就会有0.1 V的电压变化。

图3 定制的电涡流传感器

2.2A/D转换模块

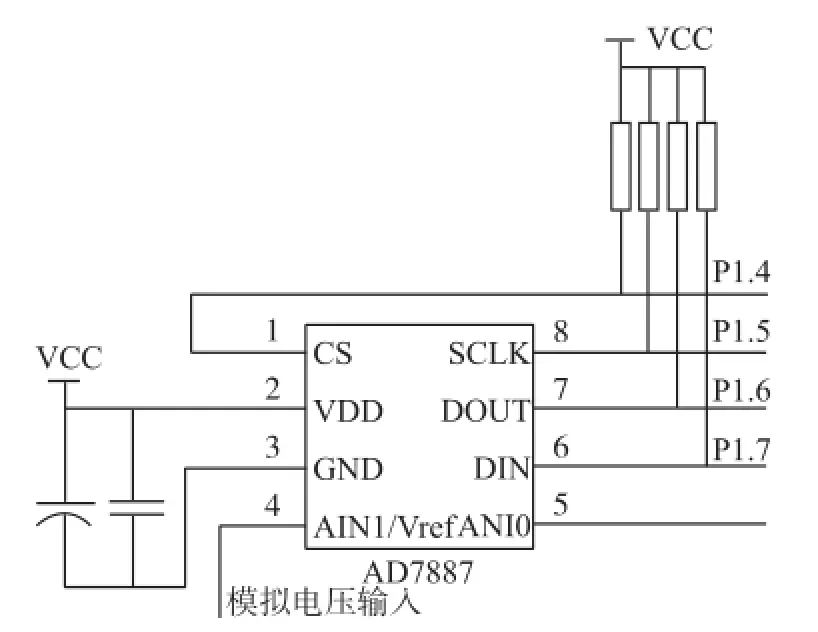

A/D转换模块将测量的模拟量转变为数字量。本检测系统根据电涡流传感器输出电压的位数以及一些其它的特性,选择AD7887芯片,该芯片是一种可工作在2.7 V~5.25 V单一电源下的高速、低功率12 bit ADC,具有125 ksample/s的吞吐率。其输入端相当于一个采样周期为500 ns的单端采样器,任何信号经转换后均可以二进制编码形式由输出端输出[12]。A/D芯片与单片机、电涡流传感器的连接电路如图4所示。

图4 A/D转换模块

图4中,A/D芯片的第4引脚是模拟电压的输入端与电涡流传感器连接,第1、6、7、8引脚与单片机连接,其中通过1、6、8脚的电平变化来控制A/D转换,第7脚是转换后的数字电压输出端。

2.3液晶显示模块

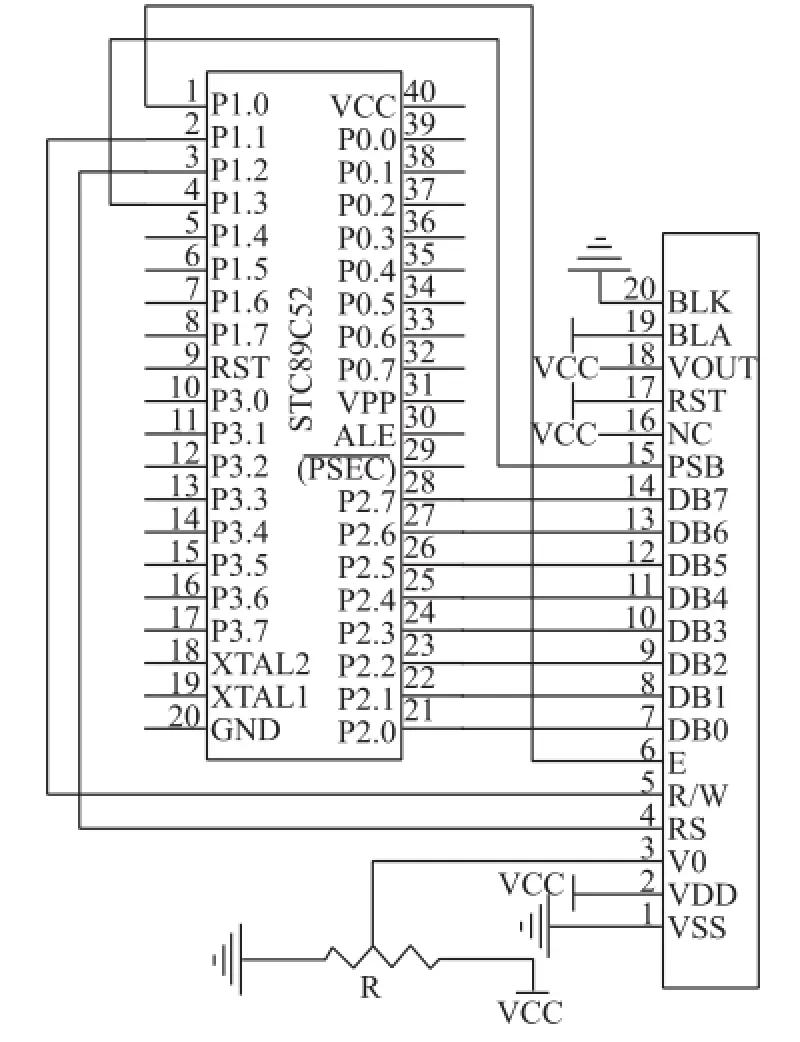

检测系统LED显示屏要显示的内容包括经过A/D转换后的数字电压,以及显示产品合格与不合格,产品的总数及产品的合格率。要求液晶显示模块能够显示数字、符号和汉字,及屏幕能够把它们同时显示出来。根据要求选择12864液晶模块,它是一种图形点阵液晶显示器,它使用ST7920控制器,5 V电压驱动,带背光,内置8 192个16X16点阵、128个字符及64X256点阵显示RAM。与外部CPU接口可采用串行或并行方式控制。本装置中液晶屏与单片机的连接采用并行方式控制,连接电路如图5所示。

图5 液晶显示模块

2.4执行机构模块

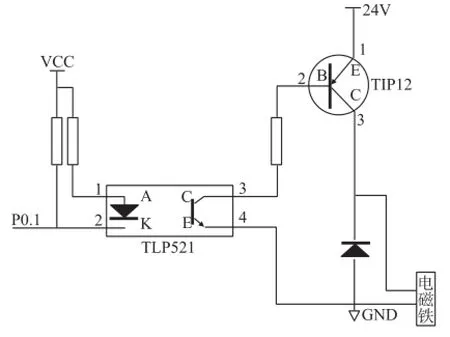

执行机构模块由电磁铁,三极管、光耦、二极管以及一些电阻组成。在本文开发超细硬质合金棒材自动检测系统中,当电涡流传感器检测到有不合格的产品时,就要求有执行机构把不合格的产品及时分选掉。经过分析棒材的分选方法,本系统选用贯通型推拉式24 V的电磁铁把不合格的硬质合金棒材从传送带上进行分选。光耦是以光为媒介来传输电信号的器件,它由三部分组成:光的发射、光的接收及信号放大。光耦起到隔离输入输出的作用,执行模块电路选择的光耦为TLP521-1。当单片机系统检测到有不合格的棒材时,P0.1口的电压变为低电平,光耦接通,电磁铁工作推掉不合格的棒材。整个执行机构模块的电路图如图6所示。

图6 执行模块

2.5软件系统模块

单片机是控制的核心,本装置使用单片机STC89C52单片机,它有40个引脚,32个I/O口,是一种低功耗、高性能CMOS8位微控制器,具有8K在系统可编程Flash存储器,完全可以满足系统要求。该单片机使用传统的MCS-51内核,同时又做了很多的改进使得芯片具有传统51单片机不具备的功能。单片机是整个装置的核心,所有模块与单片机的连接如图7所示。

图7 控制系统整装图

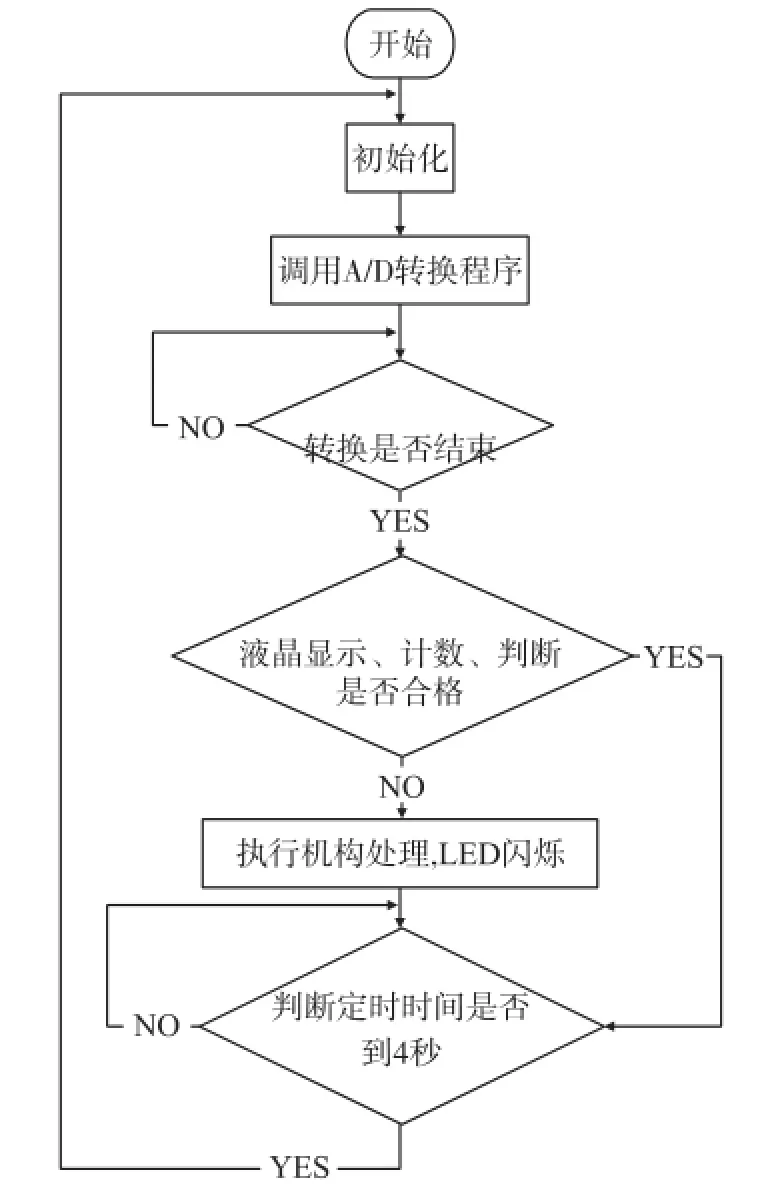

本系统的软件是使用C语言进行编写的。软件系统主要分为以下3个模块:A/D转换程序,液晶显示程序,主程序。程序的主要功能是实现对有缺陷的硬质合金棒材进行自动分选。通过涡流传感器的检测,将模拟信号经A/D,输出数字信号进去单片机进行运算处理,判断硬质合金棒材是否有缺陷,如果判断为有缺陷,就发出信号,使执行机构的线圈动作,筛选出有缺陷的棒材。程序的流程图如图8所示。

图8 系统程序流程图

3 实验验证及分析

3.1提离效应与边界效应的影响

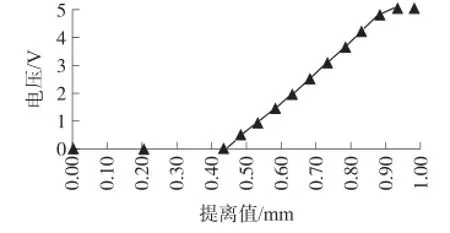

被测物体与电涡流传感器探头之间的距离的变化会引起线圈阻抗的变化称为提离效应,被测物体与传感器探头之间的距离称为提离值。为了验证本检测系统的提离效应,对硬质合金棒材进行检测试验,本实验使用的合格超细硬质合金棒材和缺陷超细硬质合金棒材都由厂家提供,棒材的尺寸长为38 mm,直径为3.2 mm。以合格棒材为样本,使检测电涡流探头和棒材的中心线重合,测量不同提离值下的输出电压,结果如图9所示。

图9 提离值与电压的关系

实验结果表明当提离值在0.43 mm与0.88 mm之间的时候,输出电压与提离值之间成正比关系,可视为有效的检测距离。在实际的检测过程中,取线性中点0.68 mm作为最佳检测提离值。

在检测过程中,探头在逐渐靠近被检测物边缘时,被检测体内会发生一系列不规则变化,这种变化称为边界效应。电涡流探头与硬质合金棒中心线偏移距离为偏心距,在实验检测偏心距与输出电压的关系时,使用最佳提离值0.68 mm,图10表明了在输出电压与偏心距的变化情况。实验结果表明中心距在0~0.22 mm之间,输出电压在2.6 V范围内小幅度波动,可以认为这个范围内的超细硬质合金棒材是合格的,因此可以将2.6 V作为参考电压,当系统输出电压小于2.6 V时认为硬质合金棒材是合格的;当系统输出电压大于2.6 V时,判断硬质合金棒材有缺陷。

图10 偏心距与输出电压的关系

3.2验证实验

在验证实验时,取磨面缺陷超细硬质合金棒材9根,崩角缺陷超细硬质合金棒材9根,分两组进行实验。其中实验使用最佳提离值0.68 mm,参考电压为2.6 V。实验结果如表1所示,所有输出电压均大于2.6 V。由实验可以得出以下结论:参考电压选取为2.6 V是合适的参考电压值,两组实验的实验结果都表明研发的电涡流检测系统能够有效的识别出不合格的硬质合金棒材。

表1 两种典型缺陷下的输出电压

4 结论

①针对现有超细硬质合金棒材缺陷人工检测中存在误检率高、效率低的问题,提出了棒材缺陷的电涡流检测方法,设计了基于单片机系统的检测电路,开发了相应的控制软件,研发了一套超细硬质合金棒材缺陷检测装置。

②在研发的检测系统上,研究了提离效应和边界效应对硬质合金棒材检测时的影响,确定了最佳提离值和偏心距。实验结果表明该检测系统能够自动检出有缺陷的硬质合金棒材,提高了检测准确率和效率,自动化程度高,节约了人力成本。

[1]张元良,张洪潮,赵嘉旭,等.高端机械装备再制造无损检测综述[J].机械工程学报,2013,49(7):82-86.

[2]张运强.钢制气瓶声发射特性研究[D].天津:天津大学,2007:3-4.

[3]韩明.大型零件超声检测运动控制系统的研究[D].天津:天津工业大学,2011:9.

[4]Komorowski M,Gratknowski S,Chady T.A New Eddy-Current Self-Compensating Probe for Testing Conducting Plates[C]//AIP Conference Proceedings,2006:369-374.

[5]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.

[6]任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

[7]程家军.电涡流位移传感器在微间隙测量中的特殊应用[J].测控技术,2015,34(6):9-10.

[8]况淑青.亚表面缺陷的磁光涡流成像检测技术研究[D].成都:四川大学,2005:2-3.

[9]周德强,尤丽华,张秋菊,等.碳纤维增强复合材料脉冲涡流无损检测仿真与实验研究[J].传感技术学报,2014,27(2):276-282.

[10]郭玉,李彦梅,王鹏.基于电涡流传感器的硬币辨伪系统的设计[J].传感技术学报,2012,25(4):557-560.

[11]李培源,何宇廷,杜金强,等.基于柔性涡流传感器疲劳裂纹监测实验研究[J].传感器与微系统,2015,34(1):24-27.

[12]陈婷,李田.具有125 kSPS采样率的2通道微功耗12位ADC[J].国外电子元器件,2001,(11):10-12.

余剑武(1968-),男,湖南大学机械与运载工程学院/国家高效磨削工程技术研究中心,教授,博士生导师。主要为从事超精密加工技术及装备;特种加工技术(放电加工、超声波加工、电化学加工);磨削技术及数控装备研究等。2010年来,参与和完成了国家重大专项6项、国家科技支撑项目1项,国家自科基金项目3项,湖南省自科基金项目1项,获中国机械工业科技进步一等奖1项,yokenbu@yeah.net;

罗嗣春(1989-),男,硕士研究生,研究方向为高速/超高速磨削技术及数控装备,luosichun2015@163.com。

Development of Defects Detection System for Ultrafine Cemented Carbide Rod Based on Eddy-Current Sensor*

YU Jianwu1*,LUO Sichun1,XU Tao2,LI Dianhong1,TU Jiangang2,LUO Hong1

(1.National Engineering Research Center for High Efficiency Grinding,Hunan University,Changsha 410082,China;2.State Key Laboratory for Cemented Carbides,Zhuzhou Hu’nan 412001,China)

Drills for drilling PCB are processed from cemented carbide rods whose edge and surface are usually damaged during centerless grinding process.In order to avoid low defect detection efficiency and high false detec⁃tion rate by eye inspection,a defect detection system used for ultrafine cemented carbide rods inspection based on eddy-current sensor is developed,and circuits and related software are designed.Lift-off effect and boundary effect are experimentally studied on developed defects detection system,and experimental results show that detection sys⁃tem can inspect the defected cemented carbide rods effectively and improve detection accuracy rate.

automatic detection,defects of cemented carbide rod;eddy-current sensor;lift-off effect;boundary effect

TP23

A

1004-1699(2016)05-0637-05

项目来源:湖南省自然科学基金项目(12JJ6037);硬质合金国家重点实验室项目(201103003)

2015-07-31修改日期:2016-01-20