玻璃钝化U型封装产品的工艺研发

2016-10-25石文坤

◎石文坤

玻璃钝化U型封装产品的工艺研发

◎石文坤

本篇论文以2CZ5806U型封装产品为例,着力论述一种新型的U型玻璃钝化实体封装二极管的工艺实现路径,通过对多种方案的对比验证,最终确立适合本公司的U型产品量产工艺流程,实现玻璃钝化二极管由插件式向表贴式的工艺创新,为玻璃钝化二极管谱系再添一类新结构,丰富用户的选型及应用。

近年来,随着国家军用装备的小型化、集成化要求,各设计院所在新型号的设计上,均逐步推广使用多层PCB工艺进行电路的设计开发,我公司的主力玻钝系列二极管产品,由于设计上采用轴向引线设计思路,导致在应用过程中不可避免的使用PCB穿孔焊接,很难匹配目前用户设计需求。因此,开发一款基于玻钝轴向二极管工艺基础上的表贴产品,就成为了我们需要解决的当务之急。玻璃钝化U型封装表贴二极管的开发,很好的弥补了我公司玻钝系列二极管没有表贴产品选型的空白,具有很好的市场前景及应用价值。

同时在开发时我们还需注意以下两点要求: (1)工艺质量延续性。我公司生产的玻钝系列二极管产品,由研发至今已经历30多年历史,在各大军用项目中被广泛的使用,产品结构具有较强的质量可靠性,受到军方的一致好评。因此在开发U型封装产品时,需注重对轴向二极管的工艺延续性,以保证U型产品的设计可靠性。 (2)工艺路线可量产性。在设计产品的工艺路线时,需考虑产品的工艺量产可能性,保证在由研发转入量产阶段时,该方案具有较好的量产适用性,能在最经济、最短的时间内实现产品系列的全面推广及应用。

2CZ5806U型产品结构设计

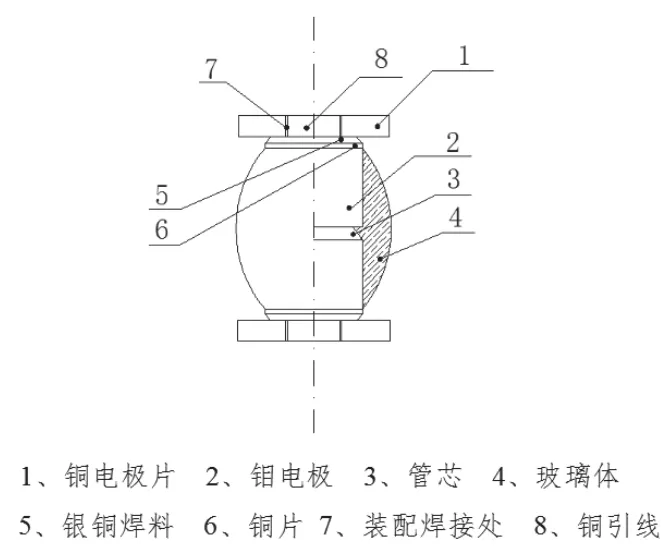

轴向结构2CZ5806产品的设计结构图。

图1 2CZ5806产品结构图

轴向型2CZ5806产品两端设计为引线安装方式,为我公司成熟玻钝整流二极管结构,设计上采用玻璃体包封,两端钼引线对向烧焊,具有较强的抗机械应力及密封性。但不具备表贴安装能力。

U型封装2CZ5806U产品的设计结构图。根据2CZ5806U型封装产品的实际使用需要,我公司设计了安装铜电极片的U型封装结构。

图2 2CZ5806U产品结构图

该结构具有以下几方面的优点:

具备表贴安装能力。两侧铜电极片的安装,使产品具备了在PCB板上进行表贴安装的能力,适应目前波峰回流焊工艺流水线生产需求。

质量可靠性。在原2CZ5806封装的基础上,进行工艺设计,延续了原产品的质量可靠性。

经济性。在投入资金最小的情况下,完成U型封装要求,即利用了原有的工艺流水线,同时满足了U型产品的开发需求。

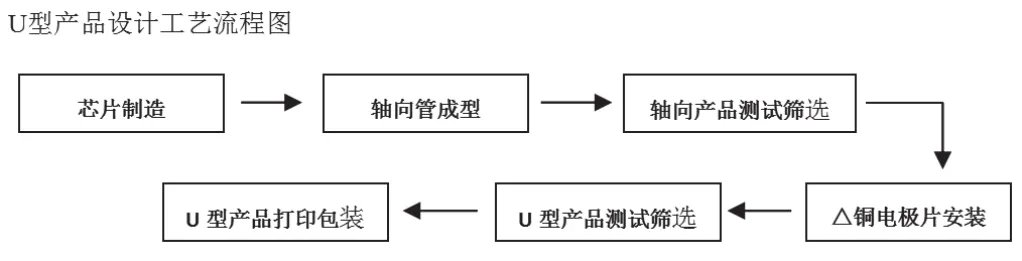

在流程设计上,采用在轴向产品基础上,安装铜电极片的工艺路线,实现U型封装结构的工艺流程,其中,难点工序为采用何种工艺完成铜电极片的安装,在进行方案设计时,我们设计了以下几种方案:

通过应用U型片与引线间电阻值差的方法,采用电阻焊工艺实现U型片焊接的工艺研发方案;实现U型片焊接的工艺研发方案;通过激光环焊方式,实现U型片焊接的工艺研发方案。

U型产品研发方案的实施

针对采用电阻焊工艺实现U型封装的工艺研发方案。根据2CZ5806型产品外形,结合我公司U型封装片尺寸工艺,研发过程中设计了以下工装夹具,进行产品U型封装试验,具体如下图:

引线和U型电极片用可伐或铁镍材料,采用电阻焊的方式进行连接。

(1)方案一:设计电极A、电极B,由人为施加向外拉力,利用可伐引线与铜电极片之间的电阻差,在瞬间大电流的作用下,使引线与U型铜连接片的接触面之间形成熔融层,完成焊接。

(2)方案二:设计电极A、电极B,由人为施加向外拉力,利用可伐引线与铜电极片之间的电阻差,在瞬间大电流的作用下,使引线与U型铜连接片的接触面之间形成熔融层,此次调整电极片内孔孔型,由柱形调整为梯形结构,以加大接触面电流密度,最终快速形成焊接面。

(3)方案三:设计电极A、电极B,减小产品可伐引线墩头厚度,增加单位电流密度,由人为施加向外拉力,利用可伐引线与铜电极片之间的电阻差,在瞬间大电流的作用下,使引线与U型铜连接片的接触面之间形成熔融层,最终快速形成焊接面。

(4)方案四:重新设计焊接夹具,将产品引线做预处理,留下一部分引线端头用于焊接,将向外的拉力改为向内的压力,通过电极端A、B施加瞬间大电流,以形成焊接面。

在实际试验过程中出现以下问题:方案一、二、三最终均由于电极片散热,流经引线与电极间的电流集中发热于引线部分,导致焊接面未形成有效熔融,最终将引线熔断。方案四,调整产品焊接电流至焊接面形成焊接层,在电流的作用下热瞬间导入产品内部,由于U型封装产品整体尺寸要求,玻璃体距离U型焊片距离仅为1mm左右,导致产品外层玻璃体崩裂、芯片烧毁。

由于上面几种方案在实施过程中均出现不同情况的问题,于是研发过程中排除使用电阻焊方法实现U型玻封产品的方案。

针对添加焊料层的方式,实现U型片焊接的工艺研发方案。根据2CZ5806型产品外形,结合U型封装片尺寸工艺,研发过程中设计了以下焊接用工装夹具,进行产品U型封装试验,具体见图。

根据该图纸设计,研发过程中分别用焊膏、焊锡丝、焊片进行填充试验,试验结果为:使用PbSnAg焊膏进行焊接,焊接后由于焊膏挥发作用,导致玻璃体整体发黑,且难以有效去除;使用PbSnAg焊锡丝进行焊接,由于焊锡丝难以安装,导致在焊接后,焊锡不能很好的导入焊接孔内,引起产品局部虚焊;使用预加工PbSnAg焊片进行焊接,由于焊片预先安装于产品与焊片之间,在焊接后,由于焊料与Cu之间的浸润力作用,焊料较好的浸润入焊孔,焊接效果良好;添加焊料层的工艺方式,有较好的工艺适应性,适合工业化生产使用。

综合以上情况下,决定保留添加焊料层的工艺研发路线,以最终对比确定此次U型产品封装路线。

后期,为了进一步提高产品焊接面的可靠性,选用了中温AuGe焊料做为U型封装焊接材料,进行产品U型工艺封装。

采用激光环焊方式,实现U型片焊接的工艺研发方案。根据2CZ5806型产品外形,结合U型封装片尺寸工艺,研发过程中设计直接使用工业用激光焊接设备,对产品U型电极片进行焊接,结果如下:焊接过程中由于激光环焊热量过于集中且焊接时间较长,导致产品芯片由于高温作用烧毁,玻璃体融化变形;铜引线与U型片焊接面出现凹坑,U型片变形,严重影响焊接质量。

由于以上原因,在分析论证后,排除了使用激光环焊实现U型片的封装方案。

经过对以上三个实施方案进行评估,评估结论为:采用添加焊料层的方式,实现U型片焊接的工艺研发方案。该方案具有以下优点:

该方案在低于660℃的环境温度中对U型片进行封装,不会影响产品玻璃体及芯片整体性能,保证了产品电特性参数及钝化玻璃质量;方案同时具有较好的工艺适应性,不需对半成品进行较为复杂的预处理,具备工业化批量生产的能力。

轴向玻璃钝化封装二极管,由于其具有30年以上的军方使用历史,在此基础上,研发U型封装,可部分延续轴向实体封装的工艺路线,产品具有较高的参数可靠性。

U型产品可靠性性能试验情况。提供2CZ5806U型产品,送广州5所进行质量可靠性验证试验,试验一次通过;提供5只结构分析样管,送航天五院结构分析中心,进行产品结构分析试验,分析结论为宇航级适用。

补充应力试验

试验方案。抽样数量:22只试验温度:150℃±3℃拉力:相当于6磅重量的拉力时间:30min

试验方法:对产品电极片施加相当于6磅重量的拉力,然后放入150℃的烘箱中停留30min。试验前后对产品基本电参数进行测试。

试验合格标准。试验后产品电极片外观完好无损;试验后产品电参数合格。

试验情况。试验前后产品电参数测试情况见表1:

试验后对产品进行外观检查,产品电极片完好无损,未出现任何损坏或脱落的现象。

试验结论:从试验情况来看,该产品完全能够经受高温150℃±3℃下的热应力试验,结构可靠。

产品研发结论

玻璃钝化U型封装表贴二极管的开发成功,弥补了玻钝系列二极管无表贴产品选型的空白,延续了玻璃钝化二极管产品的生命周期,同时该产品具备较强的机械强度及密封性,可原位替代轴向玻钝二极管、玻壳系列二极管产品,市场前景广泛。

(作者单位:中国振华集团永光电子有限公司)