基 于ANSYS workbench 对X、Y轴分置式倒立车床与X、Y轴叠加式倒立车床主轴刚度对比分析

2016-10-25施晶晶李鹭扬柳辉

◎施晶晶 李鹭扬 柳辉

基 于ANSYS workbench对X、Y轴分置式倒立车床与X、Y轴叠加式倒立车床主轴刚度对比分析

◎施晶晶 李鹭扬 柳辉

应用 ANSYS workbench对机床施加切削力,计算出X、Y轴分置式倒立车床与X、Y轴叠加式倒立车床的三爪卡盘位移量,进行位移数据对比,并说明X、Y轴分置式倒立车床主轴刚度大于X、Y轴叠加式倒立床。

制造业直接体现了一个国家的生产力水平,是区别发展中国家和发达国家的重要因素,制造业在世界发达国家的国民经济中占有重要份额。车床是机加工制造业的工作母机,不同的车床结构排布影响着车床的加工精度,因此影响着国家生产力水平。X、Y轴分置式倒立车床是车床中的一种,其主要特点是主轴倒置和X、Y轴分置,它主要由主轴箱、主轴电机、导轨、丝杆、电机、油缸、三爪卡盘、托板等组成。分析在工作条件下X、Y轴分置式倒立车床与传统的X、Y轴叠加式倒立车床主轴受到切削力与自身的重力而产生的位移,证明X、Y轴分置式倒立车床刚度大于传统的叠加式倒立机床,以证明X、Y轴分置式倒立车床结构性好。

本文利用三维建模软件Solidworks对X、Y轴分置式倒立车床与传统的X、Y轴叠加式倒立车床身进行参数化建模,然后导入到有限元分析软件ANSYS Workbench中对两种倒立机床进行静力学分析,计算出主轴的位移并进行数据对比,说明X、Y轴分置式倒立车床刚度高于传统的X、Y轴叠加式倒立车床。

静力学分析

模型建立

X、Y轴分置式倒立车床和传 统的X、Y轴叠加式倒立车床它们都主要由主轴箱、主轴电机、导轨、油缸、三爪卡盘、托板机身等组成。X轴的行程是700mm,机身的尺寸是1000mm×600mm×1000mm。传统的X、Y轴叠加式倒立车床多了一个轴方向的移动,结构上多加一个Z轴托板、滚珠丝杆、电机、轴承等。

模型的正确建立是结构分析的基础,模型的好坏会直接影响有限元分析结果。图形比较复杂,在workbench中建立模型比较困难,所以用SolidWorks软件对两种倒立机床进行参数化建模,为提高静力学分析的速度,将模型简化,去掉上面的螺栓孔,将图形进行简化。机床材料被认为是各向同性的,密度分布均匀。

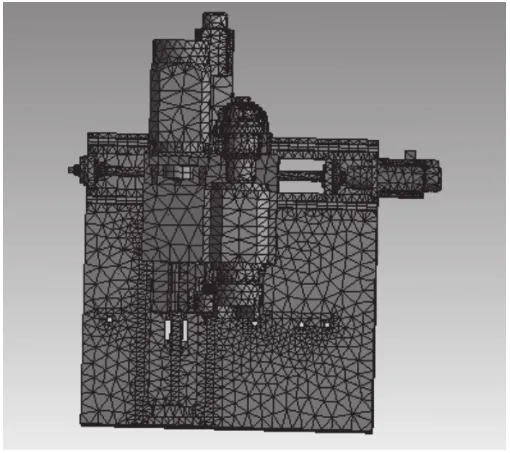

网格划分

将在SolidWorks中建立的机床模型导入workbench中,将机身和轴托盘设置为灰铸铁HT250(GB) ,弹性模,泊松比0.156,质量密度,抗剪模量,张力强度,其他构件设为45钢,弹性模,泊松比0.269,质量密度7890,抗剪模量,张力强度,屈服强度,ANSYS Workbench中的网格划分平台Meshing可以根据不同的物理场选择相应的网格划分方法,由于装配体的图形比较复杂,本文运用自动划分网格,在四面体网格与扫掠划分方法之间自动切换,减少划分网格的工作量,网格单元尺寸为35mm,经网格划分后,机架的有限元模型如图1,、图2所示,图1整 个模型单元数为105922,节点数为189980,图2整个模型单元数为135846,节点数为243652。

图1 X、Y轴分置式倒立车床的有限元模型

图2 X、Y轴叠加式倒立车床的有限元模型

图3 总位移

图4 总位移

施加边界条件

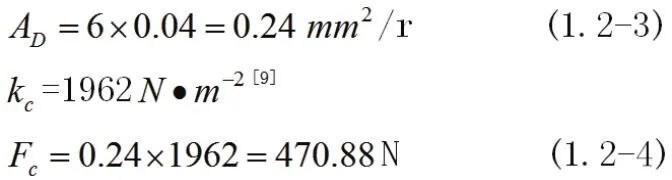

模拟在工作时机床受到重力加速度、工件重量和切削力,设计时设置的加工工件额定直径为160mm,工件额定高度为80mm,工件材料为45钢,则工件重量为127N,在机床上施加一个竖直向下的重力加速度,在三爪卡盘上施加一个切削力。重力加速度为总切削力F分为切削力Fc,进给力Ff,径向力Fp,而切削力Fc是切削分力最大的力,与总切削力F很接近,一般为总切削力F的85%~89%,所以一般情况下都以切削力Fc来代替切削总力。

ap—切 削深度(mm)a

粗车时ap为2~6mm;半精车ap为0.3~2mm;精车ap为0.1~0.3mm

f—进给量(mm/r)

Fc—切削力(N); kc—单位面积切削力(N·m-2)

AD—切削层公称横截面积

粗车时ap为2~6mm;半精车ap为0.3~2mm;精车ap为0.1~0.3mma

在此处选择 p=6mm

当工件的质量要求能得到保证时,为提高生产效率,可选择较高的进给速度,一般100~200mm/min;在切断、加工深孔或 用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min范围内选取;当加工精度、表面粗糙度要求较高时,进给速度应选小些,一般在20~50mm/miAn范 围内选取已知主轴电机转速为5000r/min,为计算到最大的D,在粗车加工情况下选择参数

ap=6mm,f=200mm/min=0.04mm/r

机身底部螺栓孔用固定约束,底面用无摩擦约束,滑块与导轨用无摩擦约束,其他零件用绑定接触。

静力学计算

主轴部件是数控机床最为关键的部件之一,其动静态性能对机床的最终加工性能有非常重要的影响。这一影响在刀具切削工件造成的综合位移影响中所占的比重可达60% ~80%[3]。因此对主轴在X、Y、Z三个方向上进行位移分析。

位移分析

X、Y轴分置式倒立车床主轴位移如下图

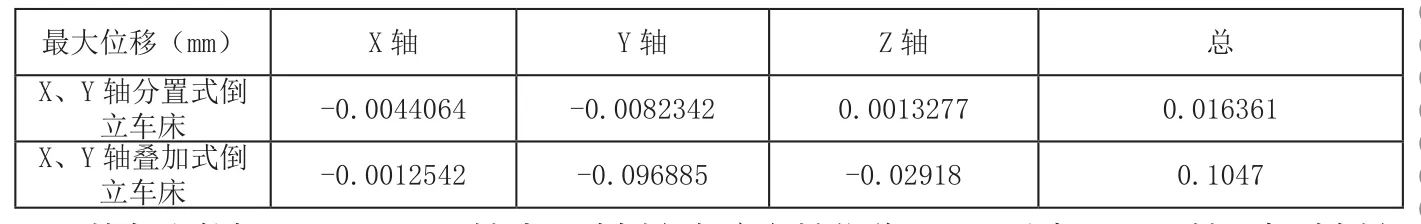

汇总表: 表1 主轴总变位移

从各个数据显示,X、Y轴分置式倒立车床主轴位移量明显比起X、Y轴叠加式倒立车床主轴位移量小,说明X、Y轴分置有效改善了传统车床X轴、Z轴叠加后的刚度问题。

结论

利用SolidWorks参数化建立机床模型,利用workbench模拟工况下进行静力学分析,算出主轴的位移,并进行比较,得出X、Y轴分置式倒立车床主轴位移量明显比起X、Y轴叠加式倒立车床主轴位移量小,所以X、Y轴分置有效改善了传统车床X轴、Z轴叠加后的刚度问题。

(作者单位:扬州大学 机械工程学院)