基于连续流的生产线精益改善

——以G厂A生产线为例

2016-10-24石晓磊张立坤栾世超

石晓磊,张立坤,栾世超

(中航工业综合技术研究所生产力促进室,北京 100028)

基于连续流的生产线精益改善

——以G厂A生产线为例

石晓磊,张立坤,栾世超

(中航工业综合技术研究所生产力促进室,北京 100028)

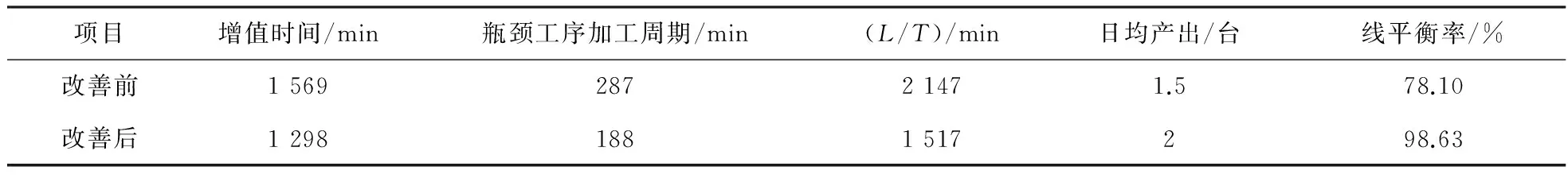

为了解决G厂A生产线产能不足、生产线不平衡、操作人员加班频繁、标准化程度差、物料管理混乱等问题,提出了基于连续流的精益改善方案。通过全流程工步级作业方法标准化、工艺优化、工序的拆分和重排、拉动补料以及物料布局调整等方法,生产周期缩短了630 min,瓶颈工序周期缩短了99 min,日均产出由原来的日均1.5台提高到了2台,线平衡率从原来的78.10%提高到了98.63%,并实现了在不加班的情况下按订单准时交付。

工业工程;连续流;精益生产;生产线平衡;标准化

石晓磊,张立坤,栾世超.基于连续流的生产线精益改善[J].河北工业科技,2016,33(5):433-438.

SHI Xiaolei, ZHANG Likun, LUAN Shichao.Lean improvement of production line based on continuous flow theory[J].Hebei Journal of Industrial Science and Technology,2016,33(5):433-438.

制造企业面临严峻的市场化竞争,如何准确地把握客户,快速响应客户需求已经成为生产系统需要考虑的问题,提高准时交付率、保证质量等综合因素的竞争也逐渐成为市场发展的主要方向,而最大程度地实现连续流,则是降低管理难度、快速响应、降低成本的重要方法[1-4]。连续流是精益理论的核心思想之一,通过缩短等待时间、均衡各工序过程节拍、消除生产波动、实现连续生产,可缩短周期、提高产能,快速响应顾客需求[5-8]。

目前对于精益理念的应用有很多切入点,杨晓英等[9]从提高设备综合指数出发,利用集成算法,研究了关键设备排程问题;石英等[10]从精益物流路线入手,对生产安全问题进行了研究;荆全忠等[11]基于价值流图,引用均衡化等手段,解决了瓶颈设备问题;牛占文等[12]将精益思想与企业管理创新相结合,归纳总结了精益对企业创新和生产系统优化的作用[13]。

本研究以一条真实生产线为例,依据其运营现状,运用价值流图、作业标准化、拉动、线平衡等精益工具,对生产线及其生产保障内容进行了精益优化,并对精益改善结果进行了效果评价[12-13]。

1 生产线现状与问题分析

1.1 生产线现状

G厂是一家大型诊断设备的总装、检验厂,其中A生产线是G厂最为重要的生产线,主要负责信号处理机柜的装配和检验。随着行业的快速发展,生产能力逐渐显现缺口,存在着产品周转速度过慢、等待时间过长等问题,虽然在不断加班,却依然不能准时交付产品。因此,亟需对A生产线进行整合和优化,实现物料、信息流的快速流动,提高效率。

A生产线的工作内容是装配某设备的电子信号处理机柜,并将有关设备用信号线连接起来,进行初步单机测试。受多种因素影响,目前主要依靠人工作业。每个工序由若干作业工步组成,各工步之间相对独立,但一些工步之间有相对的顺序要求,如线后背板安装须在内部装配、线连接之后进行等。

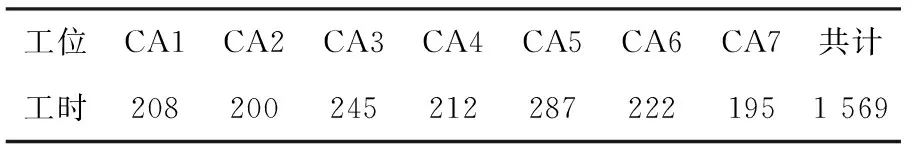

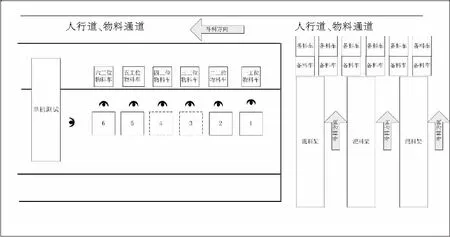

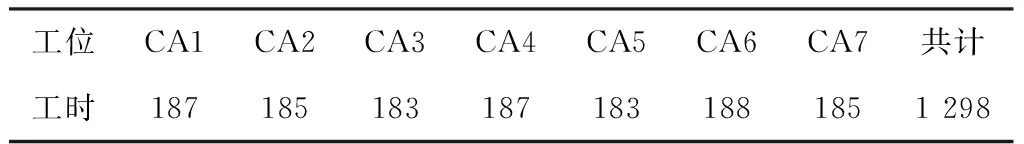

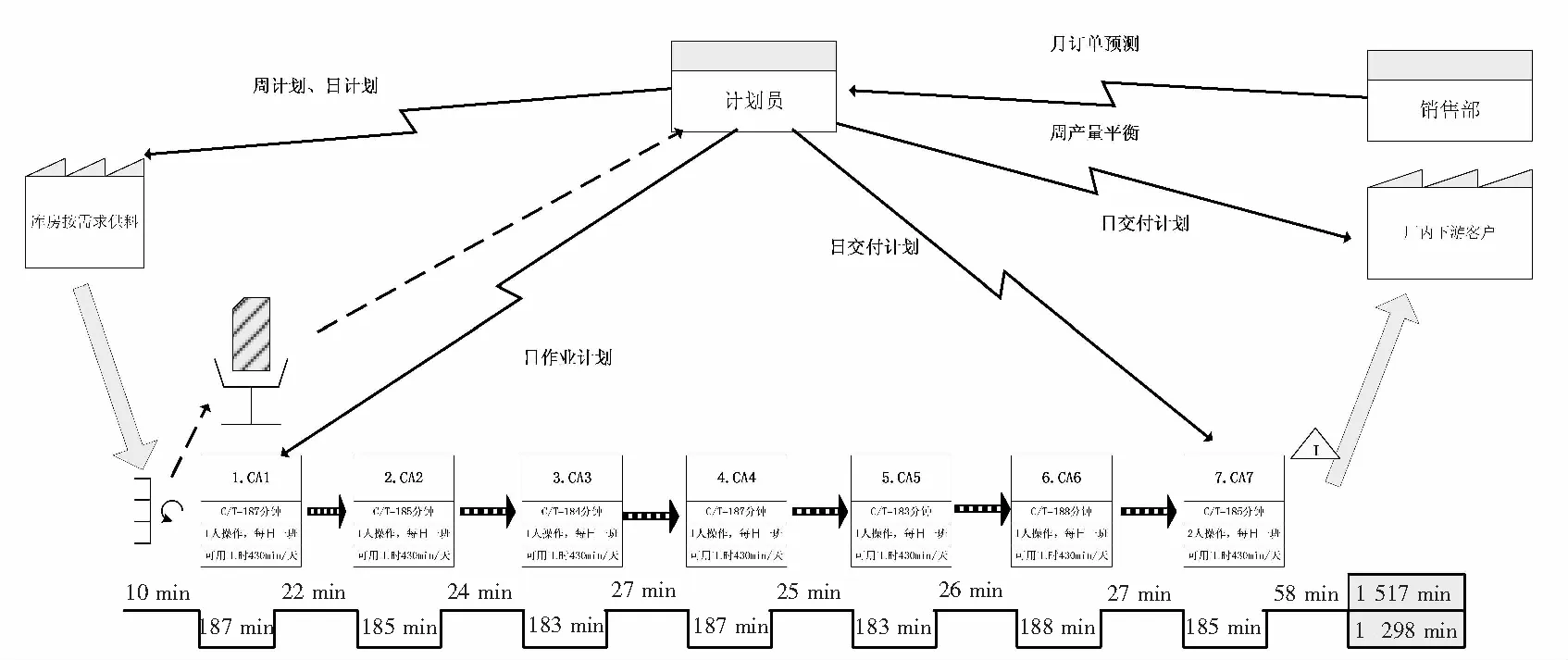

A生产线目前共有操作人员7名,脱产工长1名,打卡时间8 h,上下午各有15 min的固定休息时间,每日早会20 min。目前主线上作业共有6个装配工位,1个单机测试工位。另外,本线区域物料配送人员2名,按周计划、日计划进行所有工位物料配送。各工位均依据周计划按照各自速度独立完成。各工位工时统计表如表1所示。根据生产现场收集的数据和信息,绘制出A生产线现状价值流图和作业布局图,如图1和图2所示。

表1 工时统计表(改善前)

图2 A生产线作业布局图Fig.2 Original production line A layout

1.2 问题分析

结合A生产线现场及交付情况,对于A生产线的主要问题表述如下。

1)订单不能按时交付、加班较多

对客户订单的年产品需求进行均衡后可知,每天的需求量大约为2台,即T/T=215 min,但目前瓶颈工序能力是287 min,与T/T对比,无法满足客户需求。另外,操作方法个性化程度比较高,缺乏稳定性,生产管理水平也不够高,工序间的等待时间、工序内的非增值时间较多,晚上、周末不定期加班现象比较严重。

2)工序负载不均衡

由于上下游工序之间作业负载相差较大,致使快工序等待慢工序、工位间制品积压等情况的发生较为频繁。

(208+200+245+212+

287+222+195)/(287×7)=78.10%。

3)对工装工具、标准件缺乏管理

各工位均统一配备全套工具及所有的标准件。由于缺乏相应管理,所有工具、非配套类标准件堆放在一起,遗失现象严重,互相借用比较常见,且相关责任无法明确划分。

4)物料管理混乱,物流路线有冲突

物料部门与生产线互相独立,成套件按照周计划进行独立物料配送,日常工作中缺少与生产部门的沟通和交流,物料配送不及时、物料车周转不开等情况均有发生;而标准件则放置于每个工位工具车上,工人自由拿取。由于现有物料配送周期和生产节拍的不一致,配送工作闲忙不均;另由于所有工位的物料配送与空车回收,均在一条狭长通道内完成,配送过程十分混乱,配送距离、配送效率有待优化。

2 生产线改善方案

2.1 改善思路分析

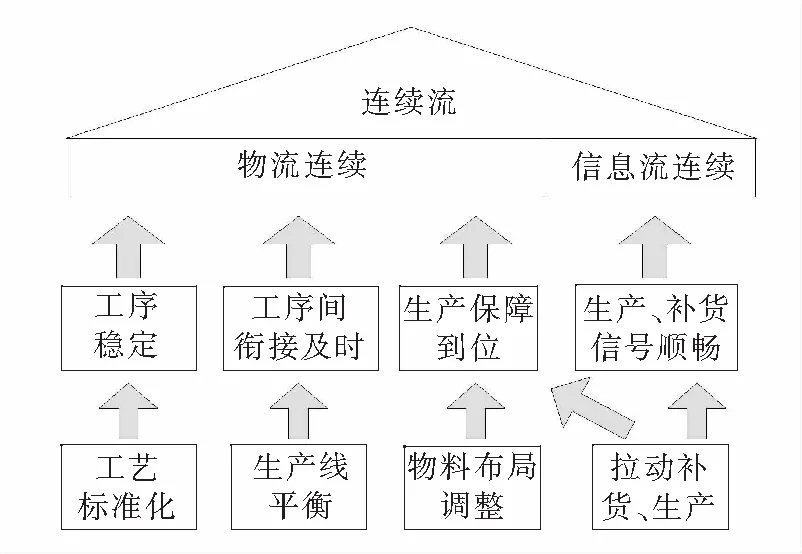

根据A生产线存在的问题,以生产线的连续流为目标进行整流优化。在不改变现有人员条件的情况下,满足客户需求量使物流顺畅。改善思路见图3。

图3 改善思路Fig.3 Thought of improvement

基于连续流思想,本案包含物流顺畅和信息流2个方面。在面临的实际问题中,要实现物流的连续,首先要保证工序的模块化、标准化,继而要保证工序间协调,消除工序间的工时不平衡带来的等待,同时要保证物料的输入能够准确、及时;而信息流的连续,则需要生产流程中各工序的信号输入输出的顺畅,继而为物流的顺畅奠定基础。

A生产线的改善遵循了固化-优化的改善循环,以生产工艺标准化作为所有改善的第一步,根据现有标准方法下的实际操作情况,通过工艺的优化,减少生产准备时间,初步摸清最大生产能力的底数;通过工序重新划分,减少工序间不平衡造成的停顿,为实现连续流奠定流程基础;物料补货方式和物料布局的调整,为连续流的物料保障提供了软硬件条件。

2.2 方案实施

1)全流程工步级作业方法标准化[14]

结合产品设计要求和实际作业过程特点,对于每一工步的作业方法、检验方法进行了规范化和标准化。相应地对每一个工步对应的配件、标准件、工具等信息均进行了固化,形成针对全流程的工步级标准作业指导书,并对每一模块的加工周期进行了测算。

2)优化工艺[15]

机柜装配平均每一个装配工位224 min>215 min(T/T),单纯依靠生产线平衡无法满足顾客需求,须考虑工艺的优化及与物料人员的分工配合。经数据分析可知,拆包装共计98 min,占总装配时间的7%,且由于包装袋的产生速度较快,尺寸较大,现场对于废弃包装的处理速度明显不足,操作工位附近环境极差。考虑到与装配人员相比,物料配送人员的工作周期相对较短,将生产线上的一部分准备性工作转移至线下提前进行,减少线上操作工的工作量。

以“后背板组装准备工作”工步为例,主要作业内容是将背板用近百个螺钉和垫片固定在机柜后表面,背板尺寸较大,一个包装批次为4块背板,配料员一次带包装为生产线上货一个批次,螺钉和垫片在工具车上由工人自取。现场制品存放的生产安全和取用都受到了极大影响;且螺钉数量巨大,极易出现漏装,反复核对消耗操作员工大量时间,效率很低。改善后,设计了背板制品物料架。物料架可容纳5块背板,拆包装、垫片固定等工作由物料配送人员在背板上线前提前完成,置于制品架上,规定当制品剩余1个及以下时由物料员及时补充一个批次,即补满至5块背板;用于固定的螺钉,则由原来的在工具车上的标准件库中自由领取不定时补货的管理模式,转变为根据该工步所需零件与垫片成套配送为主,辅以当出现螺钉损毁时从工具车标准件库中领取损毁数量的模式。该工步的线上作业时间由87 min减少至27 min。

坚持工作并行化、操作简便化的原则,通过一系列类似的改善,实现了部分工序的优化,节约了操作时间,但这也对物料人员提出了更高的要求。

3)作业能力测算和工序作业拆分[16]

依据全流程标准化、优化成果,对全流程作业内容进行了时间测算。工序负载结果如图4所示。

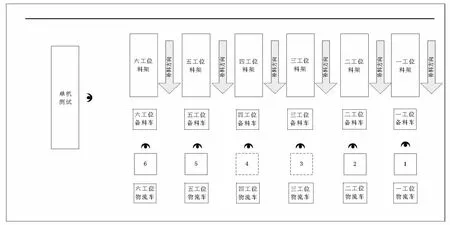

图4 改善后A生产线布局图Fig.4 Improved production line A layout

经测算,虽然工序作业时间经并行优化后已经满足节拍需求,但工序间负载极不平衡,需要进一步开展工序间的作业平衡。鉴于工艺要求及产品装配检验特性,考虑以工步为单位,对各工位任务进行重新划分,减少因生产线的不平衡导致的流的停顿[17],结合工作强度,重新分配结果如表2所示。

表2 工时统计表(改善后)

(187+185+183+187+183+

188+185)/(188×7)=98.63%。

取宽放系数r=10%,瓶颈工序时间为厂C/Tmax×(1+r)=206.9min,小于T/T=215min。因此,确定生产节拍为207min,每日2台产品外时间,由工段长自行安排安全培训等任务。此外,依据工序划分结果,重新为每个工位设计了工具车和物料车。将每个工位作业内容所需的工具、用量较小的标准件,收纳至本工位工具车,实现行迹化管理;而须配送的物料、零件,则收纳至本工位相应物料车中,其摆放高度、位置、顺序,完全和装配作业顺序保持一致,实现初步“防呆”。

4)拉动式补料[18]

物料人员进行物料分拣配套时,摒弃按照周计划按天为单位进行配送的方式,设计并构建了基于装配需求的拉动式补料方式,每个工位只留2辆料车,一辆工位使用,一辆分拣备料。将工位使用完毕的空物料车作为补货信号,提示物料人员进行物料的供给。当生产线操作员使用完该工位物料车后,将该空物料车补货信号棍立起,由物料员将已经配料完毕的同款物料车补充至该工位,同时对空物料车进行回收和配料,保证生产的连续性。而对于工位工具车上的标准件类物料,则由物料员每日13:00~13:20进行巡检补货,设定最低库存为一个工作日的需求量,最大库存为容纳盒中分格的容量上限。

5)物料布局的调整[19]

物料车配送、空物料车回收等工作均在一条狭长的过道进行,出现了2位物流员配送与回收路线屡有干涉的现象;由于调整后的分工将拆包装等一些辅助工作交由物料员来完成,因此物料分拣配套、配送的工作强度也有所提高,物料配送对生产线需求的响应很吃力。所以考虑对物料布局进行系统性规划,优化物流路线,以便物料分拣配送环节能够满足生产线节拍需求。

宏观方面:改变物料架整体布局,由集中式库房改变为线边库;补货路线,由L型转变为直线型,如图4所示。微观方面:库房中须配送物料的摆放按照工位需求分为6列货架,分别对应每一个工位的需求,库房料架上每种物料的摆放顺序均严格按照生产线装配顺序(也是物料车的物料分拣、摆放顺序),同时利用目视化等工具,制定了先进先出、最大最小库存等规则,减少了物料员分拣物料时所花费的时间,也保证了物料库的持续供应能力。同时将原来2名员工合作分拣的方式改为区域分工制,一位负责CA1—CA3的物料配送,另一位负责CA4—CA6部分的物料配送,在不够宽敞的配货空间内,分工制显得更为有效。

3 改善效果评价

1)生产过程可控、稳定。作业方法的标准化使得生产过程更加规范化,生产管控难度大大降低,为生产线实现连续流提供了标准化基础平台。

2)生产能力提升。基于连续流的改善,极大减少了非增值时间,一些非主流程的内容实现了并行,更加充分地利用了现有人工资源,基本实现了按照节拍稳定生产,稳定的满足客户需求,达到了预想的目的。

3)工序负载均衡化。通过各工位任务的重新分配,降低了瓶颈工序的劳动强度,缓解了操作人员长期加班的疲劳,也减少了因工序时间不平衡造成的生产停滞,同时也有利于消除产品的潜在质量隐患,保证了工序间作业的连续顺畅。

4)工具、标准件的管理规范化。通过对各工位作业内容的分析,确定所需工具和非配套类标准件,并通过行迹化管理固化成果,消除了工装、工具的缺失、借用情况,保障了工序内作业的连续性。

5)物料路线明确,配送及时。基于空料车的拉动式补货,实现了物料配送的准时性,消除了生产与配送节奏不一致的问题。料架的重新布局、物料定位和管理原则的制定,极大地降低了物料配送的工作强度,并实现了配料过程的初步“防呆”,为生产的连续性提供了后勤保障。

改善后价值流图如图5所示,具体定量效果评价如表3所示。

图5 改善后价值流图Fig.5 Improved VSM of production line

表3 量化改善效果

4 结 论

将精益思想中的连续流理论应用到G厂A生产线的现场改善中。针对A生产线的实际问题,在开展工步作业标准化的基础上,识别工步间的串并行关系,减少线上操作时间,并通过各工位操作内容的重新调整实现生产线工序间加工时间和负载的均衡化,为生产线的流动奠定了技术基础;同时基于“看板拉动”的思想,结合各工位的具体需求,针对物流路线、布局、补货方式等相关内容制定了配套方案,为生产线的流动提供了物料保障。改善方案实施后生产周期缩短了630 min,瓶颈工序周期缩短了99 min,日均产出由原来的1.5台提高到了2台,生产线平衡率从78.10%提高到98.63%。本文的研究思路及改善成果为基于连续流思想的精益化改进提供了思路和借鉴。

[1] 谢文明,江志斌,储熠冰.服务型制造在传统制造业的应用——上海电气案例研究[J].工业工程与管理,2012, 17(6): 91-96.

XIE Wenming, JIANG Zhibin, CHU Yibing. Application of service oriented manufacturing in traditional manufacturing:A case study of Shanghai electric [J]. Industrial Engineering and Management, 2012, 17(6):91-96.

[2] YANG Changlin, CHUANG Shanping, HUANG Ronghua. Manufacturing evaluation system based on AHP/ANP approach for wafer fabricating industry[J]. Expert Systems with Applications, 2009, 26(6): 11369-11377.

[3] 蔺宇,郭洁. 基于JIT的流水线生产效率提升方法研究[J].工业工程与管理,2012,17(3): 124-128.

LIN Yu, GUO Jie. Efficiency improvement method research about the assembly line base on JIT[J]. Industrial Engineering and Management, 2012, 17(3):124-128.

[4] 纪茂利,于文君,于迪.制造业内部控制对真实盈余管理的影响研究[J].河北工业科技,2016,33(2):102-109.

JI Maoli,YU Wenjun,YU Di.Research of the influence of the internal control in manufacturing on real earnings management:Comparison under different nature of property rights[J].Hebei Journal of Industrial Science and Technology,2016,33(2):102-109.

[5] HENRY C C. Streamlining material flow in flexible manufacturing system: A lesson in simplicity[J].International Journal of Production Research, 1992, 30(7): 1483-1499.

[6] DOMBROWSKI U, MIELKE T. Lean leadership-15 rules for a sustainable lean implementation[J]. Procedia Cipp, 2014, 17(5): 565-570.

[7] 周武静,徐学军,叶飞.精益生产组成要素之间的关系研究[J].管理学报,2012, 9(8): 1211-1217.

ZHOU Wujing, XU Xuejun, YE Fei. Interrelationships among lean production elements[J]. Chinese Journal of Management, 2012, 9(8):1211-1217.

[8] 刘胜军.精益生产方式: 现场IE[M].深圳: 海天出版社,2002.

[9] 杨晓英,施国洪,王雪,等.基于精益物流的单件离散型生产作业排程优化[J]. 工业工程与管理, 2013,18(3):11-18.

YANG Xiaoying, SHI Guohong, WANG Xue,et al. Optimization for one-piece discrete production scheduling based on lean logistics[J]. Industrial Engineering and Management, 2013, 18(3):11-18.

[10] 石英,孟玄喆.基于轨迹交叉理论的制造业生产安全问题研究[J].工业工程与管理, 2014, 19(4):129-134.

SHI Ying, MENG Xuanzhe. Research on manufacturing production safety problems based on trace intersecting theory[J]. Industrial Engineering and Management, 2014,19(4):129-134.

[11]荆全忠,杨晶. 基于价值流图的抽油杆生产线平衡优化研究[J].工业工程与管理,2014,19(5):18-23.

JING Quanzhong, YANG Jing. The balancing optimization of sucker rod production line based on value stream mapping[J]. Industrial Engineering and Management, 2014,19(5): 18-23.

[12]牛占文,荆树伟. 基于精益生产的制造业企业管理创新模式探讨[J]. 天津大学学报(社会科学版),2014, 16(6):481-487.

NIU Zhanwen, JING Shuwei. Discussion on management innovation mode of manufacturing enterprises based on lean production[J]. Journal of Tianjin University(Social Sciences), 2014,16(6):481-487.

[13]范德成,胡钰.精益思想模式的研究综述[J].管理现代化,2013(4): 108-110.

[14]蔺宇,张宗达. 某钢铁企业精益策略解决多机排产转运问题[J]. 工业工程与管理,2014,19(6):83-88.

LIN Yu, ZHANG Zongda. A lean strategy solving the problem of multi-machine production scheduling and material handling in an iron and steel enterprise[J]. Industrial Engineering and Management, 2014,19(6):83-88.

[15]佃律志. 图解丰田生产方式[M]. 滕永红,译.北京:东方出版社,2006.

[16]HENRY C. Streamlining material flow in flexible manufacturing system:A Lesson in simplicity[J]. International Journal of Production Research, 1992, 30(30):1483-1499.

[17]徐文杰, 綦法群,冯德贵. 基于整流化的生产线精益改善方法研究[J]. 工业工程与管理,2014,19(6):57-62.

XU Wenjie,QI Faqun,FENG Degui. Lean improvement method research based on streamlining of production line[J]. Industrial Engineering and Management, 2014,19(6):57-62.

[18]刘继红, 王峻峰. 复杂产品协同装配设计与规划[M]. 武汉: 华中科技大学出版社, 2011.

[19]何善平,奚立峰. 发动机装配线平衡方法研究[J]. 工业工程, 2005, 8(3):83-88.

HE Shanping, XI Lifeng. Method for engine assembly line balancing [J]. Industrial Engineering Journal, 2005,8(3):83-88.

Lean improvement of production line based on continuous flow theory

SHI Xiaolei, ZHANG Likun, LUAN Shichao

(Productivity Improvement Department, AVIC China Aero-Polytechnology Establishment, Beijing 100028,China)

Lean improvement method based on continuous flow was proposed to solve the problems in the Line A Plant G, such as insufficient capacity, unbalanced loading, frequent extra hours, substandard operational approach and chaotic materials management. By the means of the way that standardization and optimization of the step of the whole process, process rearrangement, materials pull system and layout adjustment of the materials, the results show that production efficiency has been greatly improved. It found 630 min reduction in the L/T and 99 minutes in the bottleneck. Besides, the output also increased from 1.5 pieces per day to 2 pieces per day, and the production line balancing rate increased from 78.10% to 98.63%, without delay in product delivery schedule.

industrial engineering; continuous flow; lean improvement; line balancing; standardization

1008-1534(2016)05-0433-06

2015-12-09;

2016-03-19;责任编辑:张 军

航空科学基金(2015ZG41003)

石晓磊(1989—),男,天津人,助理工程师,硕士,主要从事基础工业工程、精益生产方面的研究。

E-mail:sxl_2007_2008@163.com

TP273

A

10.7535/hbgykj.2016yx05013