叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

2016-10-22余继华张勇崔世麒王琳

余继华,张勇,崔世麒,王琳

(1.海军驻株洲地区航空军事代表室,湖南株洲412000;2.海军航空工程学院a.飞行器工程系;b.科研部,山东烟台264001)

叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

余继华1,张勇2a,崔世麒2b,王琳2a

(1.海军驻株洲地区航空军事代表室,湖南株洲412000;2.海军航空工程学院a.飞行器工程系;b.科研部,山东烟台264001)

为充分研究叶顶间隙和叶片表面粗糙度对某型离心压气机工作性能的影响,文章分别对不同间隙和粗糙度情况下压气机的工况仿真计算,得到不同的特性线。分析表明:叶顶间隙和粗糙度越大,增压比和效率越低,粗糙度由0.03mm减小到0.01mm,增压比大约提高了1.5%,工作效率大约提高了1%,叶顶间隙由0.6mm减小到0.1mm,增压比大约提高了10%,工作效率提高了2.5%。该研究结果对下一步的改进设计具有重要的参考价值。

离心压气机;叶顶间隙;粗糙度

某型离心压气机正处于研仿阶段,和轴流叶轮相比,离心叶轮的叶片高度要小很多,尤其是叶轮出口处,再加上粘性作用强,雷诺数小,附面层相对厚度更大。受加工、装配误差及叶轮结构强度等因素影响,相对叶尖间隙尺寸和叶片相对厚度明显增大,因而叶尖间隙泄漏流对叶轮性能的影响相比轴流叶轮更为显著[1-6]。此外,该型压气机的实际工作环境非常恶劣,盐雾腐蚀、油渍等积垢沉积现象比较严重,这都会导致叶片的表面粗糙度增大,影响流道的流通能力,甚至降低压气机的工作性能。以上2个因素在压气机研仿阶段必须充分考虑,才能更加准确地设计出所需要的压气机。随着计算机技术的快速发展,利用CFD技术数值仿真压气机工作流场,不仅可以节省大量的人力物力,还能很大程度上缩短研制周期。因此,该研究手段在压气机设计中得到越来越广泛的应用。研究工作涵盖了压气机叶轮设计、离心压气机性能分析等诸多方面[7-18],但是国内对级增压比超过8一级的离心压气机进行的研究较少,对制造、使用过程中叶顶间隙、表面粗糙度的影响分析尚不多。

本文建立了该离心压气机CFD模型,采用CFX计算软件计算了多种条件下的压气机流场,详细分析了叶顶间隙、表面粗糙度对压气机特性的影响。

1 计算模型

该压气机主要由进气道,单级离心叶轮,扩压器组成,扩压器包括径向扩压器和轴向扩压器。CFD计算区域的几何文件直接来源于压气机CAD数据。利用周期性边界条件,计算针对一个气流通道进行,压气机结构和计算区域如图1所示。本文采用和CFX软件配套的Turbogrid软件生成各级部件对应的计算网格,该软件可根据叶顶间隙快速调整网格。本文首先对网格进行了无关性检验,在57万、83万、95万和105万网格计算结果中,95万和105万网格计算结果基本不变,因而采用105万网格作为最后的计算网格。

图1 压气机整机结构和计算区域Fig.1 Structure and calculation area of the compressor

流场计算的湍流模型采用k-ε模型并引入壁面函数法处理壁面低雷诺数流动。利用CFX软件提供的混合平面法处理动静区域交界面。计算中设置如下边界条件:

1)进出口设置。本文选取“总压进口-静压出口”的组合边界条件。其中,进气道进口总压设定为一个标准大气压,通过逐步改变出口静压以得到不同工况下的流场。

2)壁面设置。壁面分2类设置,对于进气道,扩压器等静止壁面设置为无滑移的绝热壁面;对于离心叶轮的机匣,设置为具有一定转速反转的绝热壁面。对于壁面粗糙度,根据计算工况设置。

2 叶顶间隙影响分析

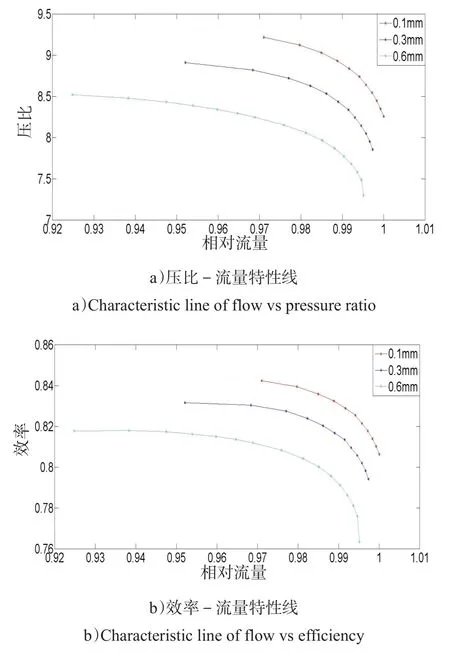

本文以设计转速为参照对象,对不同叶顶间隙下的工作流场进行了仿真计算,分别得到了0.6mm、0.3mm和0.1mm3个不同间隙下的性能参数,如图2所示。

图2 不同叶顶间隙对压气机性能影响Fig.2 Performance influences compressor of different blade tip clearance

从特性线的分布可见,叶顶间隙的改变对压气机的工作特性有很大的影响。具体表现为:叶顶间隙增大,特性线位置整体向左下方移动,增压比和工作效率都会降低,流量堵塞点也会提前达到,这也就减小了压气机稳定工作的流量范围。具体数值方面,叶顶间隙由0.6mm减小到0.1mm,增压比大约提高了10%,工作效率提高了2.5%,这在工程应用中意义非常重大。

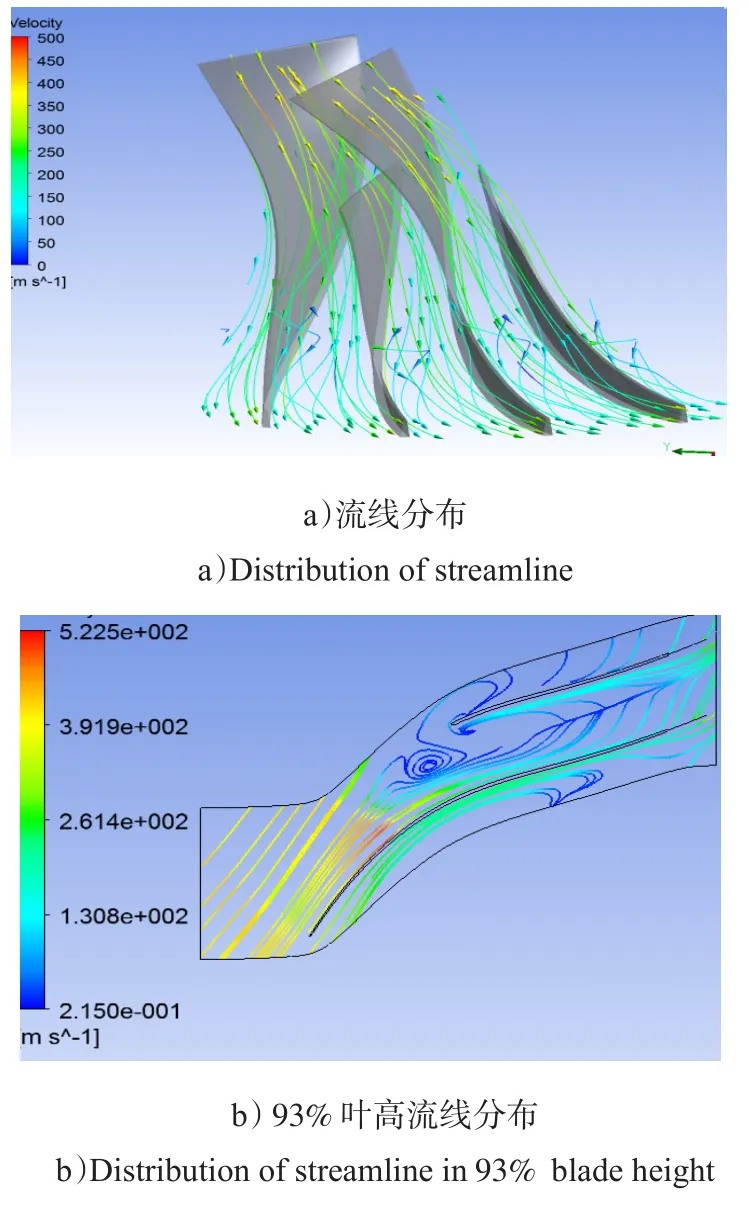

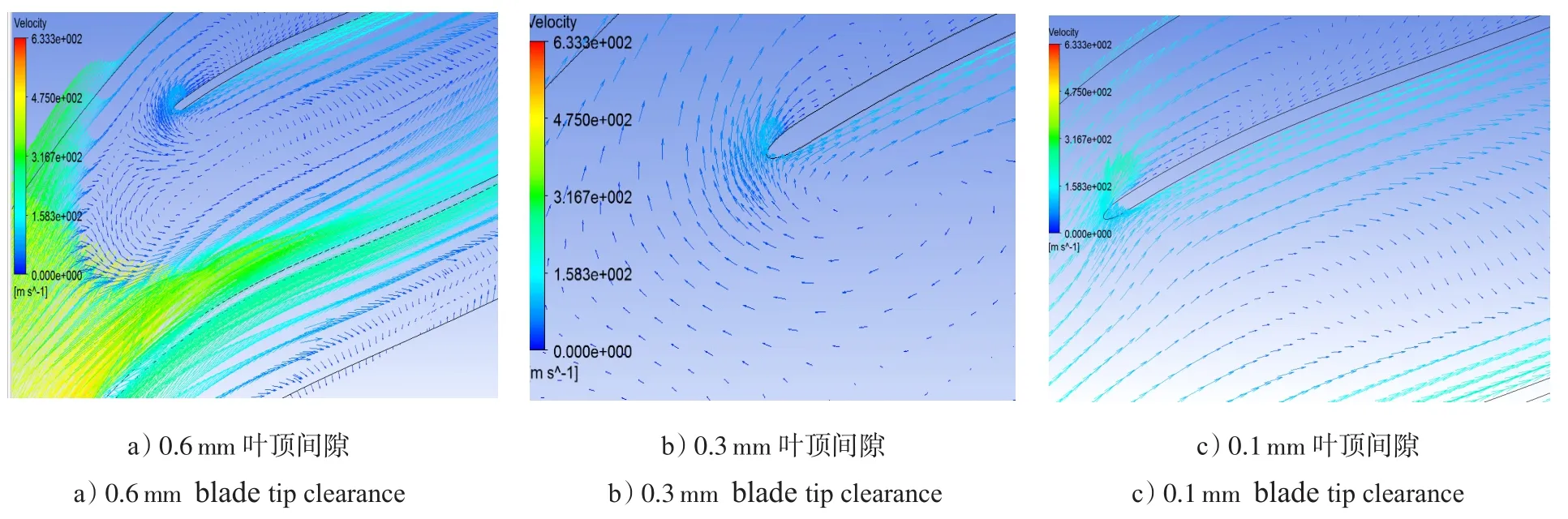

为进一步直观地研究叶顶间隙的改变对压气机工作性能的影响,对其工作流场进行分析,见图3~6。

图3 0.6mm叶顶间隙叶轮流线分布Fig.3 Circle flow distribution in the condition of0.6mmblade tip clearance

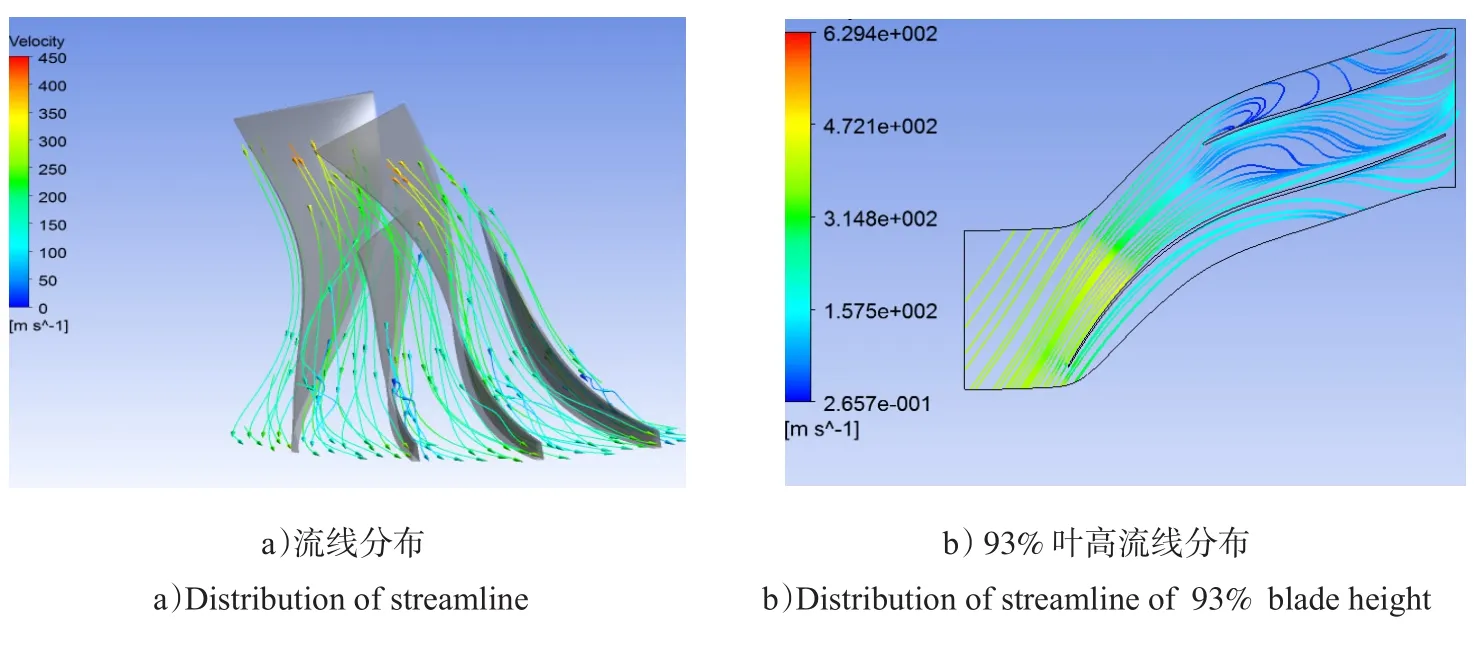

图4 0.3mm叶顶间隙叶轮流线分布Fig.4 Circle flow distribution in the condition of0.3mmblade tip clearance

图5 0.1mm叶顶间隙叶轮流线分布Fig.5 Circle flow distribution in the condition of0.1mmtip clearance

图6 不同叶顶间隙93%叶高叶片前缘速度矢量分布Fig.6 Velocity vecor distribution of the leading edge at93%blade heightin with different tip clearances

由图3~6可知,叶顶间隙越大流场越恶劣,间隙流绕过叶肩,流入主流道并主流掺混,在分流叶片前缘形成一个很大的叶顶涡,致使后段气流的流动进一步恶化,出现严重的气流分离现象,降低了压气机工作效率和增压性能。

3 叶片表面粗糙度影响分析

以设计转速为参照对象,分别对叶轮表面粗糙度0.01mm、0.03mm以及光滑情况下的工作流场进行了仿真计算,分别得到压比-流量特性和效率-流量特性线,如图7所示。

根据图7可见,随着粗糙度的不断增大,压气机工作特性线整体向左下方移动,增压能力和工作效率均有所减小,流量堵塞点也提前到达,这也就减小了压气机稳定了工作的流量范围。具体数值方面,粗糙度由0.03mm减小到0.01mm,增压比大约提高了1.5%,工作效率大约提高了1%。因此,在实际工作中,对压气机适当进行水洗等防腐防积垢措施是很有必要的。

图7 不同叶片表面粗糙度对压气机性能影响Fig.7 Performance influences compressor of different blade surface roughness

为进一步直观地研究叶片表面粗糙度的改变对压气机工作性能的影响,下面对不同粗糙度对应的工作流场进行分析。图8为不同粗糙度对应的熵分布图,由图8可见,粗糙度的变化基本不会影响熵的整体分布趋势。但在近壁面处,粗糙度越大,熵的变化越大,意味着能量损失越多,因而整机的工作效率和增压能量也会有所降低。

图8 不同粗糙度对应的熵分布Fig.8 Entropy distribution of different roughness

4 总结

对压气机不同叶轮叶顶间隙、不同粗糙度的工况进行仿真,对比分析发现,叶顶间隙和粗糙度均会影响压气机的工作性能。具体表现为:整机压比特性线和效率特性线整体向左下方平移,叶顶间隙和粗糙度越大,压比和效率越低。主要原因是:叶顶间隙过大时,在小叶片前缘出现了叶顶涡,带来一定的流动损失;而粗糙度增大时,由于叶片壁面粘性增强,摩擦损失也随之增大。粗糙度由0.03mm减小到0.01mm,增压比大约提高了1.5%,工作效率大约提高了1%,叶顶间隙由0.6mm减小到0.1mm,增压比大约了提高了10%,工作效率提高了2.5%。因此,采取一定的措施尽量减小叶顶间隙和防腐蚀积垢具有很大的工程意义。

[1]赖焕新,康顺,谭春青,等.有无叶顶间隙条件下斜流风机叶轮内部三维流动的数值研究[J].航空动力学报,2000,15(1):17-21. LAI HUANXIN,KANG SHUN,TAN CHUANQING,et al.Numeriacal study of 3D flow in a diagonal fan impeller[J].Journal of Aerospace Power,2000,15(1):17-21.(in Chinese)

[2]GOTO A.Study of internal flow in a mixed flow pumplmpeller at varaious tip clearances using 3D viscous flow calculation[J].ASME Journal of Turhomachinery,1992, 114:313-382.

[3]贾希诚,王正明.叶轮机械中间隙流与通道二次流相互作用的数值研究[J].航空动力学报,2002,17(4):399-403. JIA XICHENG,WANG ZHENGMING.Numerical study of interaction between clearance flow and passage secondary flow in turbomachinery[J].Journal of Aerospace Power,2002,17(4):399-403.(in Chinese)

[4]FCKARDT D.Detailed flow investigations within a highspeed centrifugal compressor impeller[J].ASME Journal of Fluids Engineering,l976,98(3):390-402.

[5]殷明霞,冀国锋,桂幸民.叶尖间隙流动对某微小型离心压气机性能的影响[J].航空动力学报,2010,25(3):565-570. YIN MINGXIA,JI GUOFENG,GUI XINGMIN.Influence of tip clearance flow on performance of one micro centrifugal compressor[J].Journal of Aerospace Power,2010,25(3):565-570.(in Chinese)

[6]IBARAKI S,MATSUO T,KUMA H,et al.Aerodynamics of a transonic centrifugal compressor impellers[J]. ASME Journal of Turbornachinary,2003,125(1):346-351.

[7]王国强.实用工程数值模拟技术及其在ANSYS上的实践[M].西安:西北工业大学出版社,1999:255-262. WANG GUOQIANG.Practical engineering numerical simulation technology and application on ANSYS[M]. Xi'an:Northwestern Polytechnical University Press,1999:255-262.(in Chinese)

[8]马超,王航,刘云岗,等.小流量下离心压气机无叶扩压器数值模拟及流动分析[J].内燃机与动力装置,2010,27(5):13-16. MA CHAO,WANG HANG,LIU YUNGANG,et al.Numerical simulation and flow analysis of the vaneless diffuser of centrifugal compressor in low flow condition[J]. Interal Combustion Engine&Powerplant,2010,27(5):13-16.(in Chinese)

[9]高井辉.基于CFX的离心式压气机内部流场数值研究[D].大连:大连理工大学,2011. GAO JINGHUI.Numerical investigation based on centrifugal compressor on CFX[D].Dalian:Dalian University of Technology,2011.(in Chinese)

[10]柳子昂.高压比离心压气机叶型优化与数值研究[D].南京:南京航空航天大学,2013. LIU ZIANG.The profile optimization and numerical simulation of highpressure ratio centrifugal compressor[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2013.(in Chinese)

[11]文立军.全三元可压粘性流动的研究及离心叶轮内部流场的数值分析[D].西安:西安交通大学,1995. WEN LIJUN.Numerical simulation of centrifugal impeller and study of full three element compressible viscous flow[D].Xi'an:Xi'an Jiaotong University,1995.(in Chinese)

[12]杜建一,李雪松,初雷哲,等.有叶扩压器的流场分析[J].工程热物理学报,2005,26(1):43-46. DU JIANYI,LI XUESONG,CHU LEIZHE,et al.Investigation analysis on vaned diffusers[J].Journal of Engineering Thermophysics,2005,26(1):43-46.(in Chinese)

[13]蔡兆麟,罗晟.流体机械叶轮内二次流及尾迹发展[J].华中科技大学学报,2001,29(1):7-9. CAI ZHAOLIN,LUO SHENG.Secondary flow and wake in fluid machinery impeller[J].Journal of Huangzhong Univesity of Science&Technology,2001,29(1):7-9.(in Chinese)

[14]LAUDER B E,SPALDING D B.The numerical calculation of turbulent flows[J].Computational Methods in Applied Mechanic and Engineering,1974,3(1):269-289.

[15]MARZIO PILLER,ENRICO NOBILE,THOMAS J. DNS study of turbulent transport at low Prandtl numbers in a channel flow[J].Journal of Fluid Mechanics,2002,458:419-441.

[16]MICHELASSI V,WISSINK J G,RODI W.Direct numerical simulation large eddy simulation and unsteady Reynolds-averaged Navier-Stokes simulation of periodic unsteady flow in a low-pressure turbine cascade:a comparison[J].Journal of Power and Energy,2003(4):403-412.

[17]GALPERIN A,ORSZAG S A.Large eddy simulation of complex engineering and geophysical flows[M].Cambridge University Press,1993:65-72.

[18]康顺,陈党慧.用CFD研究高压比离心叶轮内二次流动[J].航空动力学报,2005,20(6):1056-1060. KANG SHUN,CHEN DANGHUI.Application of CFD in the investigation of the secondary flow in a high speed centrifugal impeller[J].Journal of Aerospace Power,2005,20(6):1054-1060.(in Chinese)

Roughness of the Blades and Tip Clearance Effect on Centrifugal Compressor Performance

YU Jihua1,ZHANG Yong2a,CUI Shiqi2b,WANG Lin2a

(1.Aviation Military Representatives Office of Navy in Zhuzhou,Zhuzhou Hunan 412000,China;2.Naval Aeronautical and Astronautical University a.Department of Airborne Vehicle Engineering;b.Department of Scientific Research,Yantai Shandong 264001,China)

In order to study the roughness of the blades and tip clearance effect on centrifugal compressor performance,the conditions of different roughness and different tip clearance were simulated.The analysis results showed that the bigger the lip clearance or the larger the roughness,the less the pressure ratio and efficiency.That was to say when the roughness is reduced from 0.03 mm to 0.01 mm,the pressure ratio was increased of 1.5%,the efficiency was increased of 1%;when the tip clearance was reduced from 0.6mm to 0.1mm,the pressure ratio was increased of 10%,the efficiency was increased of 2.5%.The study results were important to improve the design.

centrifugal compressor;blade tip clearance;blade roughness

V235.11

A

1673-1522(2016)03-0307-05DOI:10.7682/j.issn.1673-1522.2016.03.002

2016-02-06;

2016-04-05

余继华(1978-),男,工程师,硕士。