Al含量及厚度对不锈钢基体上TiAlN涂层力学性能的影响*

2016-10-21赵升升郎文昌

赵升升,郎文昌

(1.深圳职业技术学院 深圳现代设计与制造技术重点实验室,广东 深圳 518055;

2.温州职业技术学院 温州市材料成型工艺与模具技术重点实验室,浙江 温州 325035)

Al含量及厚度对不锈钢基体上TiAlN涂层力学性能的影响*

赵升升1,郎文昌2

(1.深圳职业技术学院 深圳现代设计与制造技术重点实验室,广东 深圳 518055;

2.温州职业技术学院 温州市材料成型工艺与模具技术重点实验室,浙江 温州 325035)

采用电弧离子镀方法制备了不同厚度和不同Al含量的TiAlN涂层,讨论了Al含量及涂层厚度对其硬度、结合力、残余应力等力学性能的影响.结果表明,Al含量增加或涂层厚度增加,将导致涂层中大颗粒增加,膜基界面剪切力增大,涂层硬度增加,膜基结合力逐渐下降.

硬质涂层;力学性能;涂层厚度;TiAlN;残余应力

氮化物涂层因其具有优良的力学性能,被作为硬质防护功能涂层得到广泛应用.TiAlN涂层是由Al部分取代TiN涂层中的Ti形成的,具有较高的硬度和较好的抗氧化性能,已逐步成为高速干式切削领域最广泛应用的刀具涂层之一[1-3].目前,国外先进的刀具涂层其厚度已从传统的3~5µm 提高到10~15µm.在高速钢刀具表面制备10~15µm的大厚度硬质涂层技术难度高,需要同时考虑涂层应力、膜基结合力和涂层硬度等多方面性能因素.但有关涂层厚度对其力学性能影响的系统性研究,却鲜见报道.本论文利用电弧离子镀技术制备系列厚度的TiN和TiAlN涂层,对其成分、截面形貌、硬度、结合力以及涂层应力等进行了系统的研究分析.

1 实验材料及方法

1.1 涂层的制备

选用 316L双面抛光的不锈钢作为基材,其Es和vs分别为 195 GPa和 0.3,基片尺寸为50 mm×10 mm×0.8 mm.沉积涂层前,基片的具体厚度由螺旋测微器测定.采用AIP-01型离子镀膜机制备单面涂层,分别选用纯度为 99.99%的 Ti靶制备TiN,原子比为8:2的TiAl靶制备Ti0.8Al0.2N,原子比为1:1的TiAl靶制备Ti0.5Al0.5N.基片悬挂在真空室的转架上以保证制备涂层时基片均匀沉积,基片背面进行遮挡以获得单面镀膜试片,基片与靶材间距约为150 mm.本底真空为6.0×10-3Pa,沉积前预热至 100℃;通入 Ar气,升气压至4.0×10-1Pa,加-800 V、占空比为30%的脉冲偏压对基体表面进行溅射清洗.涂层沉积过程中,脉冲偏压-100 V(占空比30%),工作气氛为N2气,工作气压控制为8.0×10-1Pa,弧电压20 V左右,弧电流55~60 A.每种靶材,选定沉积时间分别为5 min、10 min、20 min和40 min,制备厚度不同的系列TiN涂层,Ti0.8Al0.2N涂层和Ti0.5Al0.5N涂层.

1.2 涂层的表征

利用 ZEISS生产的 SUPRA55型扫描电镜(SEM)观察涂层横截面的显微形貌,测定涂层厚度,并利用能量色散X射线荧光光谱仪(EDX)测定涂层成分.采用Supro Instruments生产的涂层应力仪测试涂层平均残余应力.涂层的硬度测试,使用上海华银公司的显微维氏硬度计测定,实验载荷选择100 g,保载时间10 s.膜基结合力测试采用VDI3198洛氏压痕评级法[4],使用带有120°金刚石圆锥压头的洛氏硬度计,选用150 kgf载荷,在试片表面加载12 s,并利用SEM观察压痕边缘涂层破裂的情况.使用 Rigaku生产的D/MAX2500PC型X射线衍射仪,进行相结构分析.

2 实验结果及讨论

2.1 涂层的成分和相结构分析

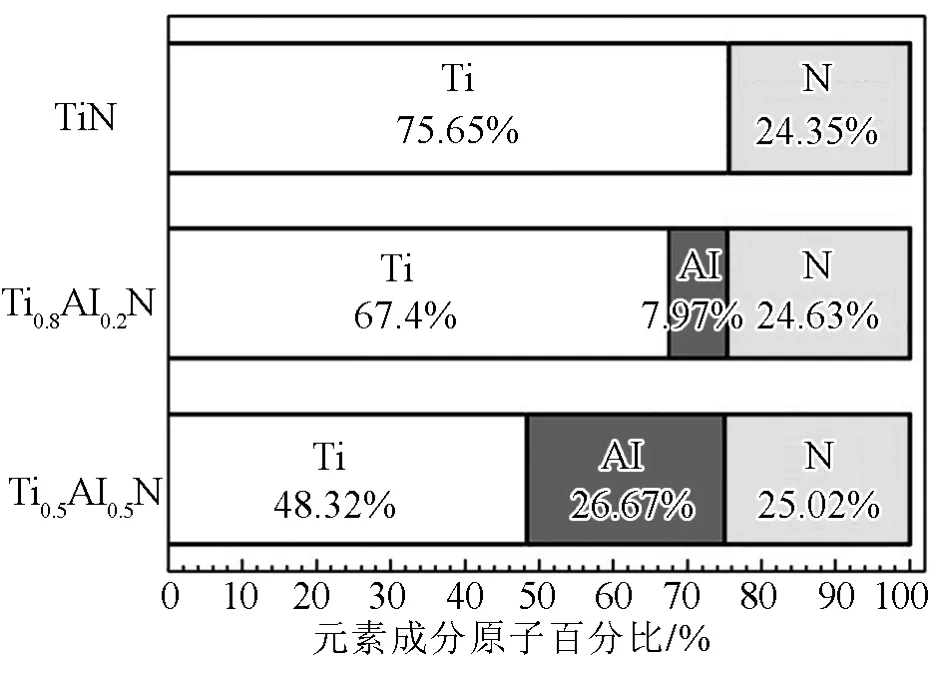

图1为不同成分的靶材制备得到的涂层的成分分析结果.如图所示,分别在3种靶材条件下,形成的涂层中N元素所占比例几乎不变.在TiAl靶的条件下,虽然部分的Al元素取代了Ti元素,但涂层中 Al元素在 (Ti+Al)中所占的百分含量较靶材中明显下降,这是沉积过程中金属元素的反溅射效应导致的.已有理论指出,质量较小的原子容易被溅射;升华能较小的元素容易被溅射[5].在本实验过程中,活性粒子在基体表面沉积生长的同时也发生着反溅射效应,Al原子质量小于Ti原子质量,且Al元素的升华能比Ti元素低得多,所以Al元素更易发生反溅射,导致其在涂层中的成分比例明显低于靶材.

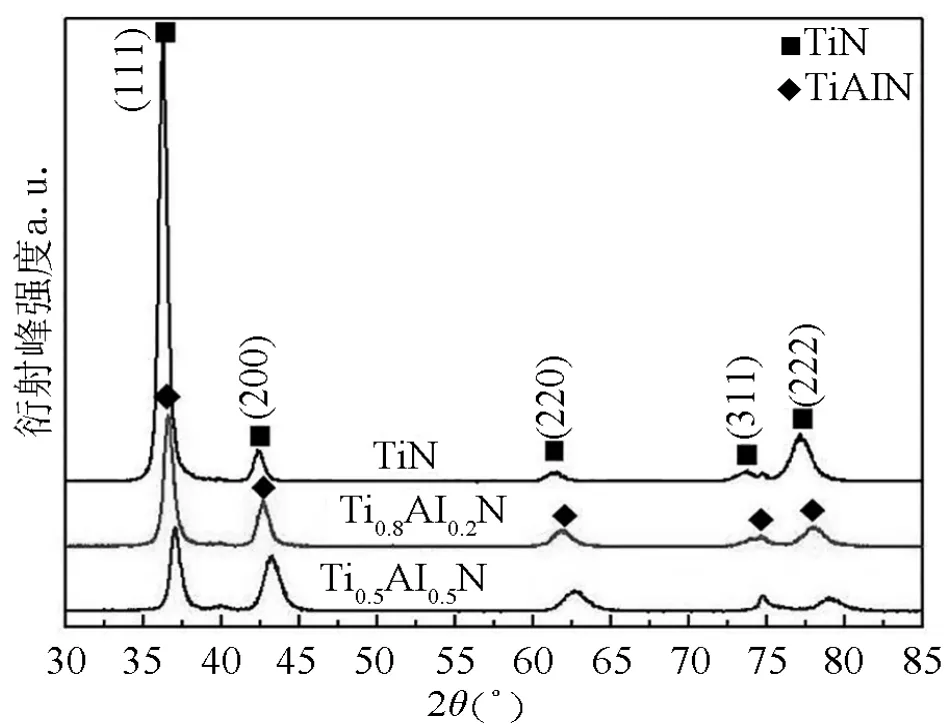

X射线衍射结果表明(见图2),TiN涂层和TiAlN涂层的特征峰完全一致,随着Al元素含量的增加,特征衍射峰峰位向高角度发生偏移.这是由于Al元素置换了TiN结构中部分的Ti元素,但仍保留了原TiN的NaCl晶体结构.Al原子的原子半径小于Ti原子,在发生置换时必然导致晶格畸变.Al元素增多,晶格常数变小,进而导致XRD的衍射峰向高角度偏移.

同时,随着 Al元素的增加,(111)衍射峰明显的减弱,(200),(220)衍射峰显著增强.根据Lee等人的二维模型理论[6],对于面心立方结构晶体,其晶面的表面能排列为(110)>(100)>(111),即涂层沉积过程中,随着活性粒子能量的提高,涂层的择优取向将从[111]变为[100],最后变为[110].这表明,Al元素加入,有效提升了沉积中活性粒子的能量,离子流密度相应增加,改善了涂层的组织和力学性能.

图1 不同靶材制备的涂层元素成分含量

图2 TiN和TiAlN涂层的XRD衍射

2.2 涂层的截面形貌观察

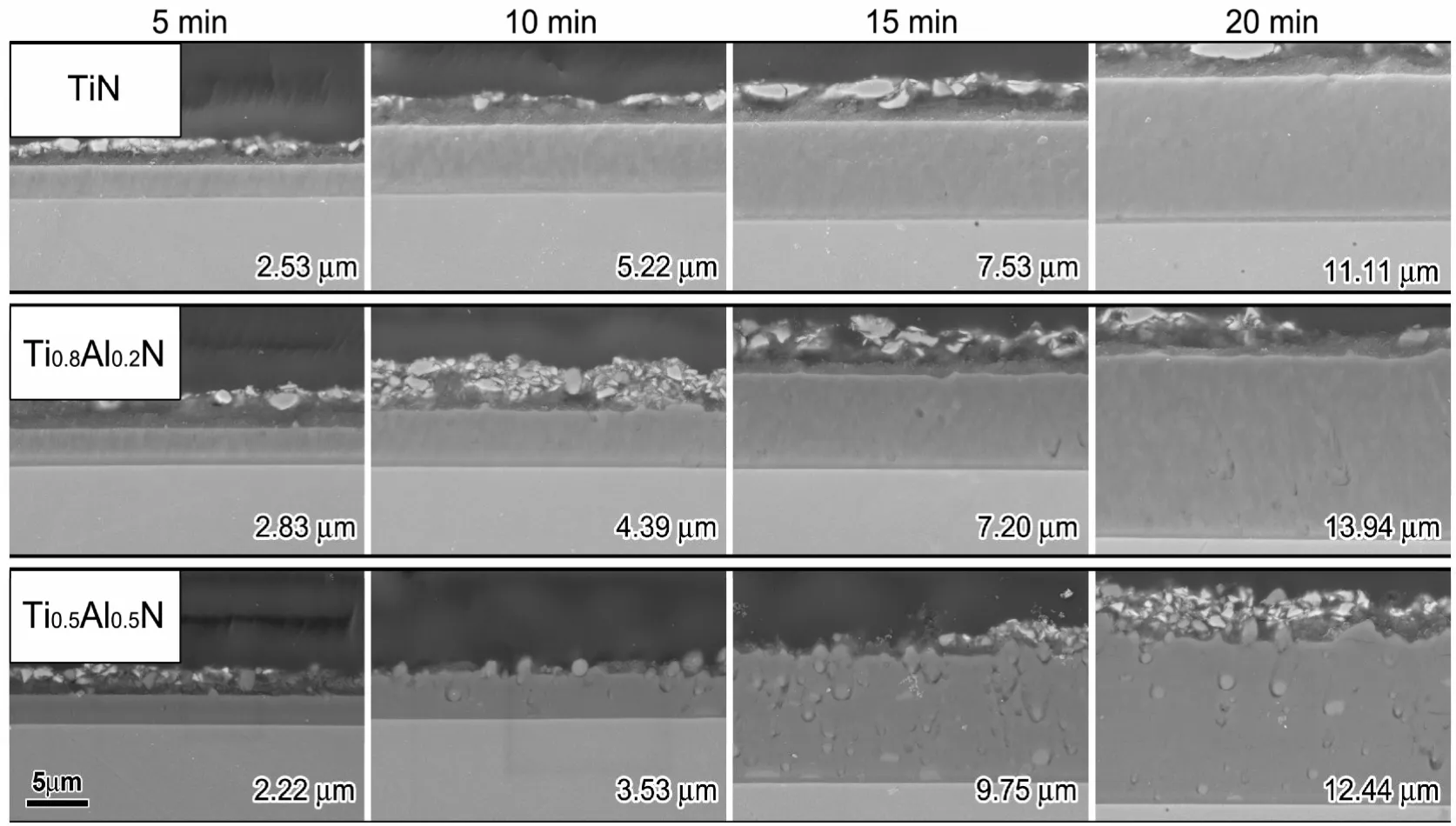

不同厚度的TiN和TiAlN涂层的截面形貌如图3所示.随着沉积时间的增加,涂层厚度随之加大.众所周知,电弧离子镀工艺中,大颗粒很难避免[7].本工作中,TiN涂层的截面形貌相对致密均匀,大颗粒较少.总体上3个系列厚度的涂层,随着厚度的增加膜层中的大颗粒在逐渐增多.另一方面,Al含量增加,涂层中大颗粒增加明显.经EDX成分检测,大颗粒成分以Ti元素为主.这是由于被Al所替代的部分Ti元素,在还未形成化合物之前就以熔滴的状态到达基体表面.已有研究指出,主要成分是金属元素的大颗粒,对涂层应力可以起到一定的释放作用[8].下面将结合涂层残余应力测试结果进行分析讨论.

2.3 涂层的残余应力及膜基界面剪切力

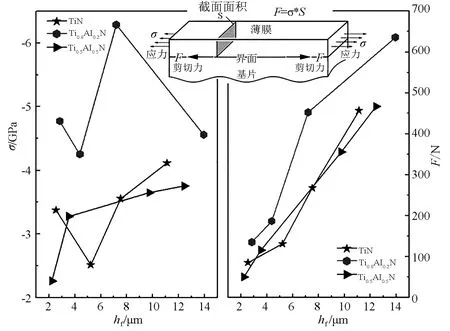

TiN和TiAlN涂层的全膜厚平均残余应力的测试结果,如图4所示,随着涂层厚度增加,总体上涂层的压应力呈现增大趋势,但趋势并不明显.从涂层应力与剪切力的关系示意图,可以看出,将应力折算为剪切力作用于膜基界面时,剪切力值与涂层的厚度近似成正比.即当全膜厚平均应力值相差不大时,只要涂层越厚,在膜基界面处产生的剪切力就会越大,一旦此剪切力超过了膜基界面的结合力,将导致涂层脱落失效,这是大厚度涂层难于制备的本质原因.

由图4可见,Ti0.8Al0.2N涂层的残余应力明显高于TiN涂层和Ti0.5Al0.5N涂层.我们认为,一方面Al含量的增加,引起晶格畸变增多,导致涂层生长应力增大,涂层残余应力增加;另一方面,如图 3所示,Al含量增加导致膜层中大颗粒(熔滴)显著增多,对应力产生部分的释放作用,使应力略有下降.所以,结合两者,Ti0.8Al0.2N涂层的残余压应力相对较高.

图3 不同厚度的TiN和TiAlN涂层的截面形貌

图4 不同厚度的TiN和TiAlN涂层的应力与膜基界面剪切力

2.4 涂层的硬度和结合力

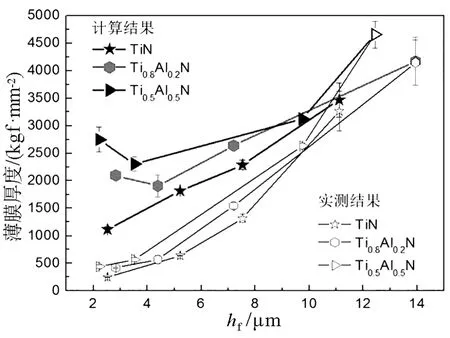

硬度测试的结果如图5所示,由于基体材料为奥氏体不锈钢,硬度远远低于TiN和TiAlN涂层,当涂层厚度较薄时,硬度实测结果(Measured Results)将明显受到基体影响.文献[9]针对脆性硬质涂层,建立了压痕变形数学模型,通过计算可去除基体硬度对测试结果的影响,可得到涂层硬度值(Calculated Results).如图所示,随着涂层厚度的增加,涂层硬度逐渐增加;当涂层厚度超过 10µm,实测硬度值与计算的涂层硬度值基本一致,基体影响可忽略不计.

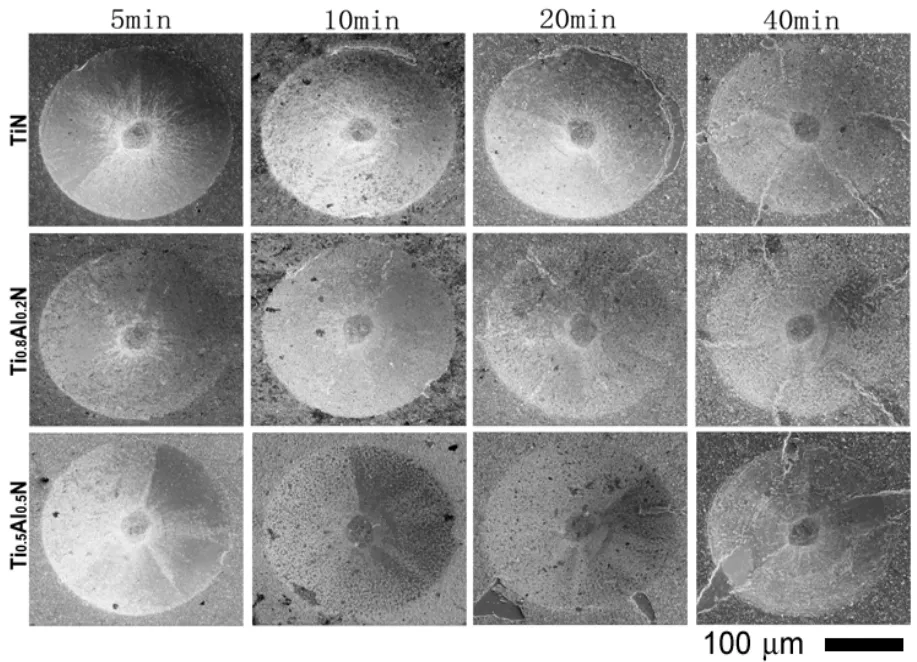

从不同厚度的TiN和TiAlN涂层的膜基结合力测试结果(见图6),可以看出,随着涂层厚度的增加,膜基结合力呈显著下降趋势,涂层较薄时,压痕边缘十分完整,随着涂层厚度增大,压痕边缘出现裂纹.这是由于涂层厚度增大,由涂层应力引起的膜基界面剪切力明显增大,膜基结合力随之下降.在大厚度情况下,TiN和TiAlN涂层的压痕出现了明显的径向裂纹,表明其结合力较差.在涂层厚度相近的情况下,随着Al含量的增加,膜基结合力显著变差,主要是因为Al元素增加不仅使涂层的应力有所增加,而且膜层间的大颗粒导致膜层的致密性下降,微观结构产生明显不连续性.在TiAlN涂层设计中,需要综合考虑Al含量、涂层厚度及所需的力学性能等因素,才能最终得到与应用相适应的TiAlN涂层.

图5 不同厚度的TiN和TiAlN涂层的显微硬度

图6 不同厚度的TiN和TiAlN涂层的压痕形貌

3 结 论

通过选取不同Al含量的靶材及控制沉积时间,利用电弧离子镀技术,制备的不同厚度的 TiN和TiAlN系列涂层,对涂层形貌观察和力学性能测试得出如下结论:

1)涂层中Al含量随靶材中Al元素成分比例的增多而增多,但由于反溅射效应,涂层中 Al元素在 (Ti+Al)中所占的百分含量较靶材中明显偏低;

2)Al元素增加有助于提高沉积中活性粒子的能量;

3)随Al含量或涂层厚度的增加,膜层中大颗粒增多,涂层硬度增大,而膜基结合力显著下降;

4)涂层残余应力,并未随涂层厚度增加而显著增大,但由应力引起的膜基界面剪切力随膜厚显著增大,近似正比例关系.

[1] PALDEY S, DEEVI S C. Single layer and multilayer wear resistant coatings of (Ti,Al)N: a review[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, 2003,342(1-2):58-79.

[2] 李明升,王福会,王铁钢,等.电弧离子镀(Ti,A1) N复合膜的结构和性能研究[J].金属学报,2003,39(1):55-60.

[3] Hörling A, Hultman L, Odén M, et al. Mechanical properties and machining performance of Ti1-xAlxN-coated cutting tools[J]. Surface and Coatings Technology, 2005,191(2-3):384-392.

[4] Bruyn K De. Indentation tests for assessing adhesion ofceramic films[J]. Surface Engineering, 2004,20(5):324-325.

[5] 田民波,刘德令.薄膜科学与技术手册(上)[M].北京:机械工业出版社,1991:401-420.

[6] LEE D N. A model for development of orientation of vapour deposits[J]. Journal of Materials Science, 1989(24):4375-4378.

[7] Li M S, Wang F H. Effects of nitrogen partial pressure and pulse bias voltage on (Ti, AI)N films by arc ion plating[J]. Surface and Coatings Technology, 2003,167(2-3):197-202.

[8] 赵升升,程毓,常正凯,等.(Ti, Al)N涂层应力沿层深分布的调整及大厚度涂层的制备[J].金属学报,2012,48(3):277-282.

[9] Josson B, Hogmark S. Hardness measurements of thin films[J]. Thin Solid Films, 1984,114(3):257-269.

Effects of Al Content and Thickness on Mechanical Properties of TiAlN Coatings on Stainless Steel Substrate

ZHAO Shengsheng1*, LANG Wenchang2

(1.Shenzhen Key Laboratory of Modern Design and Manufacturing Technology, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China;2.Key Lab of Material Processing and Mold Technology, Wenzhou Vocational & Technical College, Wenzhou, Zhejiang 325035, China)

The TiAlN coatings with different Al content and different thickness were deposited by Arc Ion Plating (AIP). The mechanical properties of the coatings, such as hardness, adhesion, residual stresses, were systematically studied. The results show that with the increasing of Al content or the thickness of coating, the drops in the coatings, the hardness and the shear force on the interface between film and substrate areto increase, while the adhesion decreases.

hard films; mechanical properties; thickness of coating; TiAlN; residual stress

TG174.444

A

1672-0318(2016)05-0026-05

10.13899/j.cnki.szptxb.2016.05.006

2015-12-03

*项目来源:国家自然科学基金项目(No.51401128);深圳市科技计划项目(No.JCYJ20140508155916426);浙江省自然科学基金(No. LQ12E01003)

赵升升(1979-),男,满族,辽宁人,副教授,博士. 主要研究领域为硬质薄膜及其力学性能.