基于快速归一化算法的拉伸距离动态跟踪测量*

2016-10-21卢宇卢荣胜郭广平张腾达

卢宇,卢荣胜*,郭广平,张腾达

(1.合肥工业大学仪器科学与光电工程学院,合肥230009;2.北京航空材料研究院航空材料检测研究中心,北京100095)

基于快速归一化算法的拉伸距离动态跟踪测量*

卢宇1,卢荣胜1*,郭广平2,张腾达1

(1.合肥工业大学仪器科学与光电工程学院,合肥230009;2.北京航空材料研究院航空材料检测研究中心,北京100095)

采用视频引伸计对试样进行轴向拉伸试验时,通过跟踪试样表面两根标线的移动来计算标线之间的距离变化,从而得到试样的拉伸变形。当拉伸时产生非拉伸方向的移动或夹具与试样打滑时,传统标线检测方法会丢失要跟踪的标线、或者偏离标线,引起测量误差。本文在测量材料微应变性能时,采用快速归一化互相关算法对标线进行跟踪,提出了1/8降采样方法来加快矩形框跟踪速度,达到跟踪的实时性要求。同时本文采用双曲正切函数拟合得到亚像素边缘点,在试样表面检测标线边缘,从而完成标线距离的测量。最后本文设计了软硬件系统。实验证明,本系统在保证测量实时性的前提下,实现了亚像素边缘检测。测量最大偏差不超过0.005 mm。

视频引伸机;动态跟踪;快速归一化互相关;亚像素边缘检测

EEACC:7230doi:10.3969/j.issn.1004-1699.2016.09.005

材料的轴向拉伸力学性能是材料的重要性能指标之一。在使用传统机械式引伸计对试样进行轴向拉伸变形测量时,由于引伸计与试样表面之间产生滑动、引伸计刀口磨损、刀口对材料本身的力学性能影响等缘故,导致测量误差。视频引伸计具有非接触的特点,不会引入上述机械引伸计的问题。操作简单,精度高,可实现自动化测量[1-2]。张新洁等[3]在采用背光照明情况下进行的测试中,可以分辨0.001 mm的位移变化,但对光源要求较高,且试件需要特殊加工。屈玉福[4]比较了插值法、矩方法和最小二乘拟合法定位的定位精度。其中矩方法精度最高,但运算时间长;最小二乘拟合法精度次之,但运算时间短。且采用矩方法进行亚像素边缘检测时,CCD噪声往往会影响测量精度。杨笑丛[5]在测量轴向拉伸时,将图像沿拉伸方向分为5个区域,为了得到较好的效果,将试件放置在图像的中间区域(区域2-4),视频引伸计的测量结果与机械式应变计比较,最大应变误差为0.28×10-4。于洋[6]在实验中,对标距为50 mm的试样进行测量,误差达到±2 μm。由于现场测试采用视频引伸计测试时,试样在拉伸过程中存在偏离拉伸方向或抖动等因素,都会对测量结果产生的影响,因此本文提出了一种能够对试样应变进行精确测量的方法,快速归一化互相关匹配算法融合双曲正切边缘拟合法。先用归一化互相关匹配算法对标线附近区域进行定位,再使用双曲正切拟合法获取亚像素边缘位置。与数字图像相关方法测量(DIC)系统的对比实验表明,本系统具有较小的测量偏差,并克服了DIC算法不能实现在线实时测量的缺点。

1 视频引伸计测量原理与存在的问题

1.1视频引伸计测量原理

视频引伸计采用机器视觉原理对试样的轴向拉伸变形进行测量。系统主要由工业CCD相机、高分辨率镜头、相机支架、光源、PC主机、线缆和数据处理模块组成。图1所示为系统的结构示意图。以金属板材试样的变形测量为例,在测量前需对试样表面两端进行明显标记,以便视频引伸计可以采样跟踪。标记方式如图2(a)所示。其中,靠近试样中部测量区域的黑色边缘尽可能形成一条直线,该直线即需要检测的直线。两条直线的距离为1 cm~4 cm。画黑色区域时使用附着力强的黑色油漆,且涂层不能太厚。将试样装载在拉伸机上,并与CCD光轴垂直。测量过程中由CCD相机获取试样表面图像,计算出标记线之间的距离。当试样发生变形时,试样两端标记线距离也同时发生变化。

图1 视频引伸计系统结构示意图

1.2标记线定位的局限性

试样表面标记线的跟踪采用矩形框定位的方式。如图2(b)所示的矩形框。打开视频引伸计软件,在采样窗口中,在试样标记线上手工画出2个矩形框作为定位框。在测量时,视频引伸计对图像进行实时采样,在定位框中检测黑色边缘直线。通过测量直线的距离得到试样变形数据。

图2 用于直线边缘检测的试样

通常矩形框的跟踪方式为:在t0时刻采样图片中手工画出定位矩形框位置,在如图3中红色实线矩形框所示。计算出矩形框内标记线边缘,如绿色直线所示。t1时刻采样图片中由于试样被拉伸,标记线上移,矩形框位置将依据标记线位置上移,从而实现矩形框的跟踪定位。但是由于非轴向拉伸、试样与夹具之间打滑等因素,试样偏离原先的轴向位置,而矩形框仅在轴向移动,如图3虚线矩形框位置。这时虽然跟踪到试样标记线,但用于跟踪的矩形框内的标记线已经不再是t0时刻的标记线,从而产生测量误差。由于矩形框在试样偏移后无法跟踪原先的位置,因此在测量过程中采用快速归一化互相关法对矩形框进行定位。使矩形框定位在初始位置,即t0时刻的位置。

图3 矩形框偏移引起的直线线段误差

根据上面的分析,在测量过程中矩形框定位和边缘检测需同时进行。本系统采用快速归一化互相关算法FNCC(Fast Normalized Cross-Correlation)进行矩形框定位的匹配计算。因此测量过程分为两个并行线程:①视频采样,矩形框定位;②在矩形框中进行亚像素级边缘检测。图4中给出了测量流程。

图4 动态边缘检测流程图

2 基于降采样的矩形框定位

快速归一化图像匹配算法是一种基于归一化互相关原理的匹配算法,不需要寻找特征点,与环境光强弱无关,其原理如下[7-11]:在一幅原图像(图像大小为M×N)中选取一块模板区域(图像大小为m×n),如果需要匹配这块模板区域与原图像,找到模板区域的位置,需要使用式(1)的归一化互相关函数计算。

其中,f为原图像中选取的模板图像大小子区域的灰度分布,g为模板图像的灰度分布。f¯为原图像中选取的模板图像大小子区域的平均灰度,g¯表示模板图像的平均灰度值。x,y表示遍历模板区域图像的坐标点,u,v表示原图像中选取的模板区域大小子区域坐标。

式(1)的分母部分相对于固定点固定,f也固定,从而分母为常数。对于分子部分,需要计算子区域与原图像子区域大小部分的相关性。

对式(2)做卷积运算。则式(2)的计算可转换为计算

其中F表示傅里叶变换,F-1表示傅里叶逆变换,F∗(g′)表示g′取复共轭后的傅里叶变换。对于式(1)的分母部分,第二项为模板的“方差能量”,可以只预先计算一次;但是第一项f在u,v位置上与模板图像同样大小的子区域方差能量必须随着位置的改变而重新计算,这是在空间域相关计算的主要瓶颈之一。为此定义累加和与平方累加和图像如下:

s(u,v)、s2(u,v)表示累加和与平方累加和。规定u,v≤0,时s(u,v)、s2(u,v)均为0;则f在(u,v)位置上与模板图像同样大小的子区域的累计和与平方累加和为:

对式(1)分母第一项应用式(5)、(6),得到式(7)

然而在线检测中,对于一幅1620像素×1220像素的原图像,如果选取子区域大小为250像素×150像素的模板图像,则匹配所需时间为2.525 s,对于2帧/秒的采集频率来说,速度过慢。不同降采样下的匹配时间如表1所示。

表1 降采样间隔与图像匹配时间

当采用1/8降采样时,单幅图像的匹配时间为0.145 9 s,上下两个矩形框匹配时间约为其2倍。虽然1/16降采样时间较1/8降采样时间略短,但有可能出现无法匹配的现象[12]。因此本文中采用1/8降采样方式加速模板匹配速度。

匹配步骤:

①首先对原图像进行1/8降采样,使原图像和模板图像大小为原先的1/8.得到新的降采样原图像和降采样模板图像

②使用降采样原图像和降采样模板图像进行图像匹配,得到降采样匹配点。匹配点的位置位于降采样模板图像的左上方,如(x1,y1)。

③在原图像中,将降采样定位点(x1,y1)坐标乘以8,恢复到原图像中。由于(8x1,8y1)这个点是8的倍数,因此会有8个像素的取整误差,因此模板图像需要在(8x1,8y1)~(8x1+8,8y1+8)的矩形区域内再次进行匹配,从而测到准确的像素匹配点。

图5中红色矩形框表示搜索矩形框在原图像中的实际位置。红色虚线表示对矩形框所搜的范围。

图5 采样子区域在原图的搜索范围

3 亚像素边缘检测

测量系统通过对矩形框内的标记线进行边缘进行检测,获取标记线位置。因此标记线的定位直接影响系统测量精度。亚像素边缘检测作为一种经济有效的方式,在不增加CCD相机和镜头成本的情况下,较整像素边缘检测提高了测量精度。

3.1整像素边缘检测

首先对图像进行预处理去噪。由于CCD相机本身的噪声和暗电流影响,这里采用中值滤波对图像中CCD噪声进行滤除。接下来对图像进行像素级边缘检测。这里采用Sobel算子[13]对图像进行像素级边缘检测。

3.2双曲正切函数拟合亚像素边缘

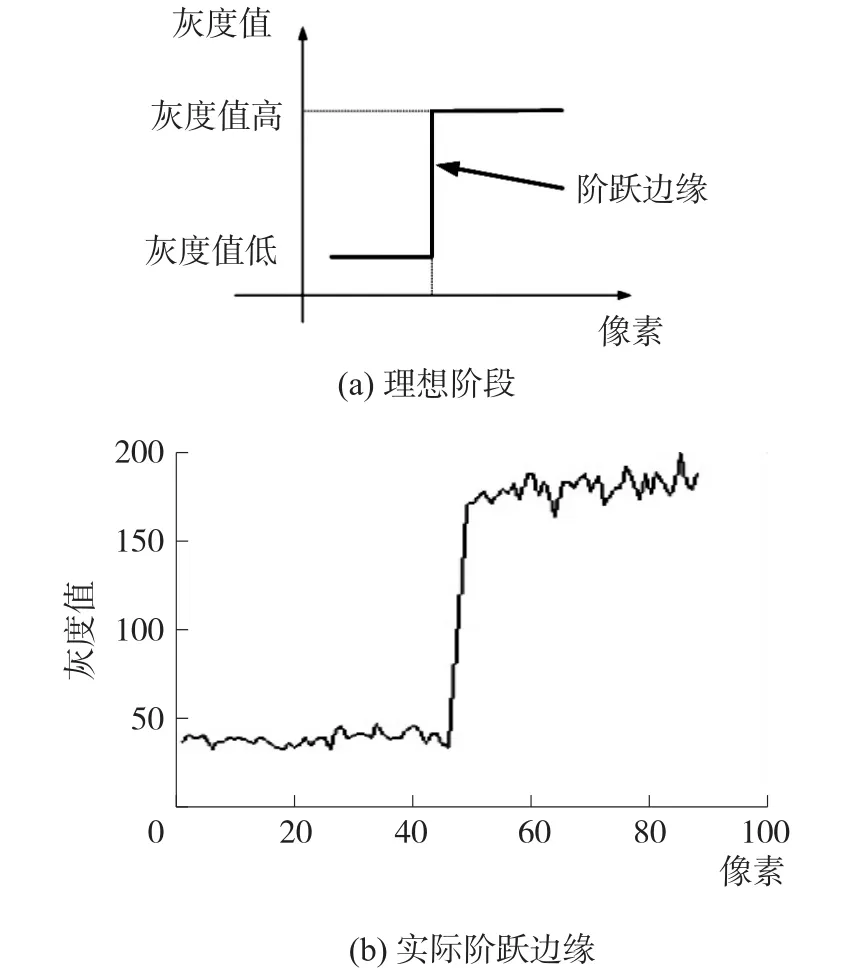

在拉伸机工作时引起的振动和CCD相机噪声都会引起测量误差,在参考屈玉福等[4]的研究结论后,本系统采用拟合法。拟合法对噪声的不敏感的拟合算法进行亚像素边缘检测[14]。常见的理想阶跃边缘模型如图6(a)所示。但是真实的阶跃边缘模型更接近于双曲正切函数图形。图6(b)中所示为离散灰度值在Y轴方向上的分布。

一维双曲正切函数定义如下[7]:

双曲正切函数并非唯一的阶跃边缘模型拟合函数。S函数和反正切函数有着同样的曲线形状。但是只有双曲正切函数可以较好的拟合阶跃型边缘。

图6 阶跃型边缘模型

3.3如何确定亚像素边缘点

下面用一个理想的阶跃型边缘模型来测试高斯拟合和双曲正切拟合的亚像素定位效果。如图7所示,从位置为131的像素点到位置为132的像素点,灰度值变化从0~255。

图7 理想阶跃边缘模型亚像素检测结果示意图

3.3.1使用高斯函数拟合边缘

高斯函数拟合阶跃型边缘,首先对灰度值进行一阶差分计算[15-17]。由于高斯函数有不可积分的特点,因此对高斯函数取对数。高斯拟合后的结果表明,图7中亚像素边缘点定位值是131.0。

3.3.2使用一维双曲正切函数拟合边缘

与高斯函数不同,双曲正切函数不需要事先计算一阶差分。在图7中,得到X轴(垂直)方向像素级边缘后,取边缘点前后7个像素值做双曲正切函数拟合。式(8)中的a表示函数图形的高度,参数b表示亚像素边缘点位置。对于图7所示的拟合结果,亚像素边缘点定位于131.5。同样,图6(b)中的边缘点为47.697。双曲正切拟合采用Levenberg-Marquardt算法。

3.3.3正交距离最小二乘直线拟合算法

根据上述步骤获取到的离散边缘点序列{x1,y1},{x2,y2},…,{xn,yn},需要进行直线拟合从而获得标线边缘。为了克服粗大误差点对的直线回归方程拟合结果的影响。本系统在正交距离最小二乘拟合算法[18]的基础上,利用3σ准则剔除所有可能的粗大误差拟合点,得到最终的拟合的直线。图8(b)中红色线段即为边缘拟合结果。图8(a)中所示的试样,表面涂层被分成左右两部分,直线标记用于亚像素边缘检测,白底黑点散斑用于下节中的DIC测试。

图8 实际边缘拟合结果

4 试验应用

由于传统机械式引伸计安装在试样上后,需要用橡皮筋绑定,对试样有遮挡,无法与本视频引伸计同时测量。且机械式引伸计的测量最大相对误差一般为0.5%,无法满足本系统的比对精度要求。为验证视频引伸计系统的测量精度,本文采用Dantec公司的DIC(Digital Image Correlation)Q400测量系统进行对比试验(测试时仅使用单目相机)。试验硬件采用Q400系统的相机与支架。软件部分分别采用Q400软件与本系统开发的软件进行对比。图9所示为拉伸机与Dantec公司DIC系统硬件结构示意图。

试验首先对DIC系统和本系统进行单目标定。标定时,标定板与距离相机的距离与试样一致,且垂直于相机光轴。如图10所示标定板中每个白色/黑色方格尺寸为6 mm×6 mm。DIC系统由其自带软件标定。本系统标定时,首先获取每个方格的亚像素级尺寸,将方格实际尺寸除以亚像素级尺寸即得到比例系数。

图9 试验装置结构示意图

图10 6 mm×6 mm黑白棋盘格标定板

试验采用单目相机进行拉伸过程中的采样。采样过程中拉伸机以一定速率对试样进行拉伸,相机以2 frame/s进行采样并保存图片。采样过程采用本系统软件实时对上下标记线进行边缘检测,计算上下标记线位置变动情况。标记线距离采用拟合直线的中点距离。采样、计算结束后将保存的图片输入DIC系统。使用DIC系统软件对试样表面的黑白散斑部分的拉伸变形进行全场测量。如图11所示,DIC系统测量黑白散斑区域的变形结果用彩色区域表示,颜色越接近红色表示变形越大。

图11 DIC系统全场测量结果

图11中手工标记出了两条红线DIC标记线,分别与试样上下标记线平行。使用Q400系统软件分别计算DIC上下标记线上点的纵坐标均值,并以均值差作为DIC标记线距离距离,值即DIC测量结果。对采样图片序列的后续图片采用相同的方式进行测量,最终得到DIC测试的变形数据。由DIC系统测量的初值是手工标记,与本系统测量初值不一致,形成补偿值。因此在DIC测量数据中需要减去补偿值。

由表2可以看出,在没有跟踪算法的情况下,本系统测量结果与DIC系统测量结果偏差最大达到0.0159毫米,偏差标准差为0.003488毫米。而采用跟踪算法后,最大偏差为0.004 5,偏差标准差0.002 245。采用跟踪算法的测量结果优于无跟踪算法的测量结果。图12中显示了Dantec公司DIC系统测量结果与无跟踪方式测量、本系统测量数据的对比。

表2 本系统测量值与DIC系统测量值数据对比单位:mm

图12本系统与Dantec公司DIC系统测量数据对比

图12中横坐标表示相机采样的帧数,纵坐标表示像素值。由图12可见,本系统测量数据较为接近DIC系统测量值。但在没有跟踪算法的情况下,测量值会出现大于DIC系统测量值的偏差。说明在试样拉伸过程中,上下两个测量矩形框发生了位置偏移,从而未能在原测量线段上进行边缘检测,导致测量误差。此外DIC测量结果曲线位置高于本系统测量曲线,这是由于在拉伸过程中试样不对称,造成左右两侧拉伸变形不一致。由于是微应变测量,不对称差值也较小。

5 结论

为了测量解决拉伸试验中的精密测量,本文设计了一种基于动态跟踪的亚像素边缘检测系统。该系统采用降采样快速归一化互相关算法对测量标线进行跟踪,并采用双曲正切拟合方法对标线进行亚像素边缘拟合,计算标线距离变化,从而得到试样拉伸变形量。通过与DIC系统对比试验证明,采用本系统进行材料拉伸力学性能测试精度高、方法简单易行,可实现实时测量。在对边缘进行快速、高精度跟踪、检测的同时避免了机械式引伸计刀口易磨损、测量范围小等局限性。

[1]杨敏华.图像目标边缘精密定位及其测量应用研究[D].吉林大学,2004.Yang Minhua.The Research of the Object Edges’Precision Loca⁃tion in Images And Its Application in Dimension Measuring[D].2004.

[2]桂良进,高付海,范子杰.双相钢板料的单向拉伸断裂失效研究(I)——数字图像相关技术试验[J].应用力学学报,2010,11(2):380-381.Gui Liangjing,Gao Fuhai,Fan Zijie.Fracture of Phase Steel Sheets under Uniaxial Tension(I):Experimental Study with Dic Techniques[J].Chinese Journal of Applied Mechanics,2010,11(2):380-381.

[3]张新洁,谢哲东.用于精密位移测量的视频引伸计系统的研究[J].仪器仪表学报,2011,11(6):61-65.Zhang Xinjie,Xie Zhedong.Research on the System of Video-Ex⁃tensometer Used to High Preeision Measurement[J].Chinese Journal of Scientific Instrument,2011,11(6):61-65.

[4]屈玉福,浦昭邦,王亚爱.视觉检测系统中亚像素边缘检测技术的对比研究[J].仪器仪表学报,2003,24(4):460-461.Qu Yufu,Pu Zhaobang,Wang Yaai.Contrast Study of Subpixel Edge Detections in Vision Measuring System[J].Chinese Journal of Scientific Instrument,2003,24(4):460-461.

[5]杨笑丛,王进才,任向春.材料轴向拉伸变形的图像精密测量研究[J].工程与实验,2014,54(1):72-75.Yang Xiaocong,Wang Jincai,Ren Xiangchun.Research on Preci⁃sion Image Measurement of Material Axial Tensile Deformation[J].Engineering&Test,2014,54(1):72-75.

[6]于洋,陈淑萍,蔡宏.视频引伸计技术在试验机上的应用[J].工程与实验,2014,54(3):67-69.Yu Yang,Chen Shuping,Cai Hong.Application of Video Exten⁃someter to Testing Machine[J].Engineering&Test,2014,54(3):67-69.

[7]马德明.基于双曲正切函数的边缘检测方法[D].吉林:吉林大学,2011.Ma Deming.Sub-pixel Edge Detection Based on Hyperbolic Tan⁃gent[J].Jilin:Jilin University2011.

[8]吴强,任琳,张杰,等.快速归一化互相关算法及DSP优化实现[J].电子测量与仪器学报,2011,25(6):495-496.Wu Qiang,Ren Lin,Zhang Jie,et al.Fast Algorithm of Normal⁃ized Cross Correlation and Optimized Implementation on DSP[J].Journal of Electronic Measurement and Instrument,2011,25(6):495-496.

[9]陈沈轶,钱徽,吴铮,等.模板图像匹配中互相关的一种快速算法[J].传感技术学报,2007,20(6):1325-1326.Chen Sheyi,Qian Hui,Wu Zheng,et al.Fast Normalized Cross-Correlation for Template Matching[J].Chinese Journal of Sensors and Actuators,2007,20(6):1325-1326.

[10]申琳,杨进华,赵群,等.基于图像匹配的长焦透镜焦距测量研究[J].电子测量与仪器学报,2010,24(11):1043-1045.Shen Lin,Yang Jinhua,Zhao Qun,et al.Research on Measuring Telephoto Lens Focal Length by Using Image Matching[J].Jour⁃nal of Electronic Measurement And Instrument,2010,24(11):1043-1045.

[11]Luo Jianwen,Elisa E Konofagou.A Fast Normalized Cross-Corre⁃lation Calculation Method for Motion Estimation[J].IEEE Trans⁃actions on Ultrasonics,Ferroelectrics,and Frequency Control,2010,57(6):1348-1349.

[12]Misganu Debella-Gilo,Andreas Kääb.Sub-Pixel Precision Image Matching for Measuring Surface Displacements on Mass Move⁃ments Using Normalized Cross-Correlation[J].Remote Sensing of Environment,2011,115:131-132.

[13]袁春兰,熊宗龙,周雪花,等.基于Sobel算子的图像边缘检测研究[J].激光与红外,2009,39(1):86-87.Yuan Chunlan,Xiong Zonglong,Zhou Xuehua,et al.Study of In⁃ frared Image Edge Detection Based on Sobel Operator[J].Laser &Infrared,2009,39(1):86-87.

[14]陈静,尚雅层,田军委.快速多项式拟合亚像素边缘检测算法的研究[J].应用光学,2011,32(1):91-93.Chen Jing,Shang Yaceng,Tian Junwei.Fast Polynomial f Its Sub-Pixel Edge Detection Algorithms[J].Journal of Applied Optics,2011,32(1):91-93.

[15]李帅,卢荣胜,史艳琼,等.基于高斯曲面拟合的亚像素边缘检测算法[J].工具技术,2011,45(7):79-80.Li Shuai,Lu Rongsheng,Shi Yanqiong,et al.Sub-Pixel Edge De⁃tection Algorithm Based on Gauss Surface Fitting[J].Tool Engi⁃neering,2011,45(7):79-80.

[16]刘伟文,赵辉.基于图像技术的微位移检测方法及其应用[J].传感技术学报,2005,18(2):385-387.Liu Weiwen,Zhao Hui.Microscopic Displacement Detection Method Based on the Imaging Technology and Its Application in Stiffness Measurement[J].Chinese Journal of Sensors and Actua⁃tors,2005,18(2):385-387.

[17]贺忠海,王宝光,廖怡白,等.利用曲线拟合方法的亚像素提取算法[J].仪器仪表学报,2003,24(2):195-197.He Zhonghai,Wang Baoguang,Liao Yibai,et al.Subpixel Algo⁃rithm Using a Curve Fitting Method[J].Chinese Journal of Scien⁃tific Instrument,2003,24(2):195-197.

[18]俞巧云,邢晓正,胡红专,等.直线拟合方法在一维图像边缘检测中的应用[J].光电工程,2001,28(6):57-58.Yu Qiaoyun,Xing Xiaozheng,Hu Hongzhuan,et al.Subpixel Al⁃gorithm Using a Curve Fitting Method[J].Opto-Electronic Engi⁃neering,2001,28(6):57-58.

卢宇(1979-),男,现为合肥工业大学仪器科学与光电工程学院,精密仪器与机械专业博士研究生,主要研究方向为精密测量中的数字图像处理技术,luyuhfut@ 163.com;

卢荣胜(1963-),男,现为合肥工业大学仪器科学与光电工程学院教授,博士生导师,主要从事机器视觉、自动光学检测、光学微纳测量等方向的研究,rslu@hfut.edu.cn。

Stretched Distance Measurement Using Dynamic Tracking Based on the Fast Normalized Cross-Correlation Algorithm*

LU Yu1,LU Rongsheng1*,GUO Guangping2,ZHANG Tengda1

(1.School of Instrument Science and Opto Engineering,Hefei University of Technology,Hefei 230009,China;2.Aeronautical Materials Testing and Research Center,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The video extensometer tracks movement of two marked lines on surface of the specimen and calculate the shifted distance of the marked lines in the axial direction tensile experiment.So the displacement of the specimen are derived.During stretching movement in non-axial direction or the skid between the specimen and the fixture will be generated.The traditional line detection method will be failed to track marked lines or deviate from marked lines which will cause test error.In this paper,fast normalized cross-correlation algorithm is used to track movement of marked lines when measurement micro-strain properties of the material.Down-sampling is proposed to speed up tracking sample rectangles to meet requirement of real-time measurement.Furthermore the hyperbolic tangent func⁃tion is used to fit sub-pixel edge points in this paper.And detected edges of marked lines to achieve the measure⁃ment of distance.Hardware and software systems are designed.Experiments show that this system achieves the subpixel level edge detection ensuring real-time measurement.The absolute maximum error is less than 0.005 mm.

video extensometer;dynamic tracking;fast normalized cross-correlation;sub-pixel edge detection

TP206

A

1004-1699(2016)09-1328-07

项目来源:国家科技支撑项目(2011BAK15B07);国家重大科学仪器开发专项项目(2013YQ220749)

2016-03-07修改日期:2016-04-13