柴油机缝隙式喷油器嘴内空穴流动的模拟分析

2016-10-21李育学中国人民解放军63707部队江苏江阴214431

劳 贺 李育学(中国人民解放军63707部队江苏江阴214431)

柴油机缝隙式喷油器嘴内空穴流动的模拟分析

劳贺李育学

(中国人民解放军63707部队江苏江阴214431)

利用FIRE混合多相流模型,模拟了柴油机缝隙式喷油嘴高压喷射时嘴内的空穴流动现象,分析了空穴在喷油嘴内分布情况。基于这一模型进一步分析了喷射压力和喷孔长宽比等参数对喷孔内空穴分布的影响。通过模拟计算可知,提高缝隙式喷嘴喷射压力可以提高空穴强度,其完全空穴主要由上壁面空穴流产生,同时也发现较圆孔式喷嘴其空穴流强度更大,但空穴在喷孔出口截面上不及圆孔式分布均匀。从燃油空穴雾化理论的角度出发,空穴强度的提高有利于燃油的破碎雾化。

缝隙式喷油嘴空穴流动数值模拟

引言

由于3D打印技术的快速应用,使得精细的喷油器喷嘴结构多样化较易实现,所以现在许多科研人员正在研究不同喷嘴结构在喷油器中的应用。长方体喷孔式的缝隙式喷油器[1-2]就是其中之一,它自取得国家专利以来,已从实测和仿真模拟等多个方面对其进行了研究,也被证明在相同流通截面积的情况下,缝隙式喷孔在总体雾化方面优于圆孔式[3]。

因为研究表明空穴的产生和发展对喷孔内部的流动状态会产生较大的影响,继而影响到喷射雾化和燃烧。所以本文即以FIRE软件混合多相流体模型,模拟柴油机缝隙式喷油嘴喷射时嘴内的空穴流动现象,分析空穴在喷油嘴内分布情况,并与圆孔式喷嘴进行比较。

1 数学模型

空穴现象的存在使得计算模型变得复杂,目前对空穴两相流动的计算方法可以分为两大类:界面跟踪法(如VOF法)和非界面跟踪法(如多流体模型和连续流体模型)。本文使用CFD商业软件FIREV8.5软件中的混合多相流体模型来进行喷油嘴内部的三维瞬时气穴流动计算,其属于非界面跟踪法范畴,软件中多相流模型基于欧拉-欧拉方法,换,热通率qk表达式为包含3个模型:均质模型、多相流模型和流体体积自由面法,精度依次提高。均质模型对各相流体的守恒方程分别求解,使用统一的动量方程;VOF法与均质模型相似,它的流体体积方程求解精度比较高;多相流模型对各相的动量方程和守恒方程分别求解[4-6]。

1.1基本方程

1.1.1质量守恒方程

式中αk是第k相的体积分数,且满足是第k相的密度,vk是第k相的速度,Γkl代表k相和l相界面上的质量交换率。

1.1.2动量守恒方程

式中f表示体力,它包括重力N和旋转形式的内力(-ω×ω×r-2ω×vk);Mkl代表k相和l相界面上的动量作用;p是压力,各相的压力认为相等:p=pk,k= 1,…,N。τk为k相的剪切应力。

1.1.3能量守恒方程

式中qk‴是焓源,Hkl代表k相和l相界面上的能量交是k相的热传导率。

1.2空穴模型

FIRE中使用的多相流模型,包括多相流界面模型、湍流模型和壁面模型。其中空穴模型在界面模型中体现,具体分为线性空穴模型和非线性空穴模型[5]。

1.2.1线性空穴模型

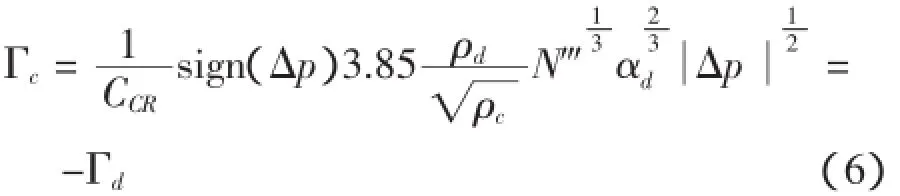

线性空穴模型利用如下形式进行质量交换:

式中N‴代表气泡数量密度,R代表气泡半径,其增长率由Rayleigh方程计算:

式中,Δp是气液交界面两侧的有效压力差。对以上方程线性化并略去惯性项可以得到:

式中经验系数CCR≥1代表凝结因子,用来降低凝结率,使其接近真实值。气泡数量密度表达式为:

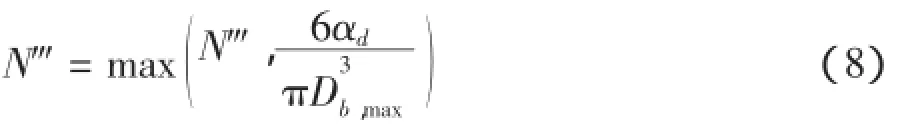

式中初始值N0‴由液相性质决定,最常使用的一个值为1012。气泡数量密度值不应该小于最大气泡直径中所含的气泡数量密度值:

如果流体体积αk和数量密度N‴定了,气泡直径可以确定:

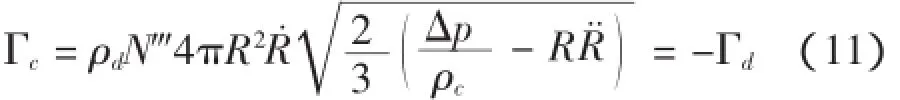

1.2.2非线性空穴模型

非线性空穴模型考虑了雷诺方程中的所用项,用雷诺方程表示的气泡增长率为:利用这个表达式,界面质量交换项可写为:

2 计算结果及分析

本文模拟喷雾试验中常用的单孔轴对称油嘴内的流动问题,为减少计算量,流动计算区域简化为二维轴对称几何结构。喷嘴压力室半径为0.4 mm,喷孔孔径油孔长度为0.65 mm,喷孔入口边缘无圆角,针阀最大升程为0.27 mm,喷油持续期为3.7 ms,针阀位移曲线为Hydsim中计算所得。计算中为提高计算精度,对流动条件变化较大的喷孔入口处和壁面附近的网格做适当的加密。图1给出了0.15×0.2(mm× mm)、0.1×0.3(mm×mm)、0.075×0.4(mm×mm)3种轴对称缝隙式喷嘴内流场的网格模型,网格数分别为114 514个、115 938个、115 278个;图2给出了直径为0.19 mm轴对称圆孔式喷嘴内流场的网格模型,网格数为111 352个。

2.1缝隙式喷嘴内空穴流动计算结果分析

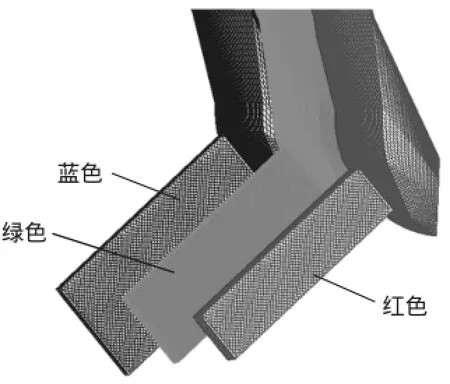

为了反映缝隙式喷嘴内空穴分布特点,首先以0.1×0.3(mm×mm)缝隙式喷嘴在喷射压力为90 MPa时进行空穴发展过程分析。90 MPa时轴对称单孔喷嘴空穴流动的流场计算结果,包括了中心截面和出口截面的空穴相体积分数以及速度分布情况,如表1所示。蓝色代表空穴相最大值,红色代表液相最大值,速度为U向相对速度。从整个流动区域来看,由于在喷孔入口区域压力急剧地下降,导致速度急剧上升,使得喷孔入口拐角处对应气相体积分数发生较大变化,在喷孔入口上壁面形成空穴,并在液相的带动下向下游发展,从出口截面图看,空穴一直延伸到喷孔出口处。而从初期速度分布可以看出,压力室针阀也产生了较大的压力及速度变化,同时产生了气穴;中期后流动区域两参数的变化很小,这说明喷油嘴在针阀处于最大升程位置时,由于针阀密封锥面位置的流通面积远大于喷孔的流通面积,燃油在压力室上游区域的流动速度和压力变化减小,无空穴产生。由此可验证,缝隙式喷嘴其压力室内空穴流也是与针阀升程有关,在针阀开启时更易产生空穴流。

图13 种轴对称缝隙式喷嘴内流场的网格模型

图2 轴对称圆孔式喷嘴内流场的网格模型

表10 .1×0.3(mm×mm)轴对称单缝喷嘴90 MPa时空穴流动的流场计算结果

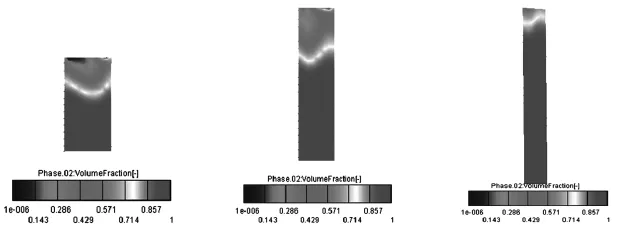

在流通截面积相等条件下,以喷射压力为90 MPa时0.15×0.2(mm×mm)、0.1×0.3(mm×mm)、0.075× 0.4(mm×mm)3种缝隙式喷嘴内空穴流分布特点进行对比分析,确定不同缝隙长宽比下喷孔空穴的分布特点。表2为0.15×0.2(mm×mm)、0.075×0.4(mm× mm)两种轴对称单缝喷嘴90 MPa时空穴流动的流场计算结果。综合表1可以看到,在喷射压力为90 MPa条件下,3种喷嘴内都产生了明显空穴流,空穴都主要集中在上壁面和左右壁面附近,呈薄层的形状沿喷孔向下游发展,空穴在向下流动的同时也向喷孔中心和左右两壁扩散。从中心截面看,随着缝长(本文指喷孔入口处缝上下方向的距离)变长,左右壁的空穴相体积相应变大,但左右两壁没能产生完全空穴。可知,左右两壁的空穴流量主要受缝长影响,成正比关系,但没能形成完全空穴;从图3所示的出口截面图看,出口处气穴相体积却是和缝宽成正比关系,且在上臂面形成了完全空穴,可知完全空穴流主要由上壁气穴产生,且随着缝宽变大而增大。原因可能为缝宽变大,则喷孔入口处流体流动的拐角范围的绝对长度变大,流体与流道壁面分离的区域变大,压力梯度变化加大,相应空穴强度变大,缝长影响左右两壁也是同理。但总体而言孔内流动结构仍可明显地分为两个区域:中心液体区和壁面附近的空穴区。

表20 .1×0.2(mm×mm)、0.075×0.4(mm×mm)两种轴对称单缝喷嘴90 MPa时空穴流动的流场计算结果

图30 .15×0.2(mm×mm)、0.1×0.3(mm×mm)、0.075×0.4(mm×mm)3种轴对称单缝喷嘴90 MPa时喷油末期出口截面空穴流动的流场计算结果

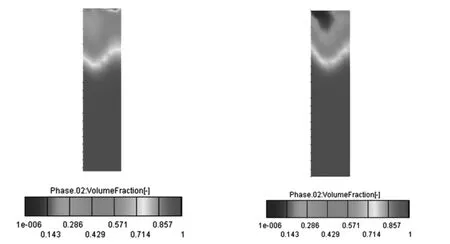

保持其它因素不变,改变喷射背压,以0.1×0.3(mm×mm)轴对称缝隙式喷嘴分别在喷射压力90 MPa、130 MPa时进行喷嘴空穴分布的比较。计算结果如表3,图4所示。综合表1,从中心截面看,130 MPa时左右壁面的空穴量较90 MPa时增强,在初始阶段表现尤其明显;从出口截面看,上下壁面的空穴流量也是随着压力的升高而明显增强,形成的完全空穴区变大。由此知,提高喷射压力可提高空穴强度。

表30 .1×0.3(mm×mm)轴对称单缝喷嘴130 MPa时中心截面空穴流动的流场计算结果

图40 .1×0.3(mm×mm)轴对称单缝喷嘴90 MPa、130 MPa时喷油末期出口截面空穴流动的流场计算结果

2.2缝隙式与圆孔式喷嘴内空穴流动计算结果的对比分析

为了能直观地说明缝隙式和圆孔式空穴的分布特点,本文在流通截面积相同的条件下,选取了喷油末期同一时刻从进口到出口两者相同位置的空穴相切而做比较。表4为0.1×0.3(mm×mm)的轴对称缝隙孔和直径为0.19 mm的轴对称圆孔喷油末期同一时刻从进口到出口相同位置的空穴流动的流场计算结果。从结果中可清楚看出,在喷嘴入口处,圆孔式空穴均匀分布于圆周,随着向出口方向延伸,圆孔空穴逐渐向上壁面中心处发展,下部空穴逐渐减少,直至完全消失,最后形成不完全空穴流从上部中心流出;缝隙式空穴产生于上壁面与左右两壁,空穴分布无圆孔均匀但强度大于圆孔,随着向出口方向延伸,左右壁面空穴渐渐上移,向上壁面中心处发展,最后形成完全空穴流从上部中心流出。由此得出,两种喷嘴空穴流在喷嘴内从入口到出口方向的发展趋势相同,都是一种向喷嘴上部中心发展的变化过程;缝隙式空穴流较圆孔式强度变大,但不及其分布均匀。

3 结论

1)成功建立了缝隙式喷嘴的内流场计算模型,计算得到了许多空穴流的流场结果,发现缝隙式喷嘴空穴主要由喷孔上壁面和左右壁面形成,并在液相的带动下逐渐向上部中心处发展,其压力室内空穴流也与针阀升程有关,并在针阀开启时更易产生空穴流。

2)发现缝隙式喷嘴左右两壁的空穴流量与缝长成正比关系,上下壁空穴和缝宽成正比关系,且其上下壁面空穴流是形成完全空穴的主要因素;提高喷射压力可提高空穴强度。

表40 .1×0.3(mm×mm)轴对称缝隙孔和直径为0.19 mm轴对称圆孔喷油末期同一时刻从进口到出口相同位置的空穴流动的流场计算结果

3)发现缝隙式和圆孔式喷嘴空穴流都是一种向喷嘴上部中心发展的变化的过程,但在空穴强度方面缝隙孔式较圆孔大,而空穴分布方面圆孔式较均匀。

1Giannadakis E,Papoulias D,Gavaises M,et al.Evaluation of the predictive capability of diesel nozzle cavitation models[C]. SAE Paper 2007-01-0245

2赵阳.一种缝隙孔式喷油嘴偶件[P].中国专利:ZL200720139042.9,2007-02-13

3劳贺,李育学.高压共轨缝隙式喷油器喷雾特性的仿真研究[J].柴油机,2012,34(1):22-25

4Wang D M,Greif D.Progress in modeling injector cavitating flows with a multi-fluidmethod[C].FEDSM2006-98501,ASME Forum on Cavitation and Multiphase Flow.Miami,FL,USA:July 2006-17-20

5Bianchi G M,Pelloni P.Modeling the diesel fuel spray breakup by using a hybrid model[C].SAE Paper 1999-01-0226

6AVL-Fire Reference Manual,Version8.5[EB/OL].(2006-12).http://www.avl.com

Simulation Analysis on Cavitation Flow in a Diesel Engine Gapping Nozzle

Lao He,Li Yuxue

PLA 63707 Troops(Jiangyin,Jiangsu,214431,China)

The cavitation flow in a gapping noozle at high pressure spray of a diesel engine was simulated,and the distribution of cavitation inside the nozzle was analyzed using multiphase flow model in FIRE. Based on this model,the effects of parameters,such as injection pressure,length-wide ratio,on the distribution of the cavitation inside the nozzle are analyzed.Simulation results show that the all cavitation is mainly obtained at the top face of gapping nozzle and the cavitation in gapping nozzle is more intensive than the round one's,but bad in uniform distribution of cavitation at the nozzle exit section.Then better atomization can be realized by enhancing the cavitation intensity via increasing the injection pressure.

Gapping nozzle,Cavitation,Numerical simulation

TK421+.43

A

2095-8234(2016)04-0044-06

2016-04-10)

劳贺(1984-),男,硕士研究生,主要研究方向为动力机械及热力系统的设计、仿真与优化。