浅谈焊接中工艺因素对焊缝的影响

2016-10-20张金涛贾林虎李永华

张金涛 贾林虎 李永华

【摘要】焊缝中存在气孔,会削弱焊缝的有效工作截面,因此降低了焊缝的力学性能,使焊缝金属的塑性,特别是弯曲和冲击韧性降低更多,气孔严重时,会使金属结构在工作时遭到破坏。本文分析了焊接过程中焊缝中产生气孔的形成机理,叙述了防止气孔的措施。

【关键词】焊接气孔;焊接工艺因素

采油队经常出现油、水井管线渗漏现象,而且漏点大多数出现在焊缝处。此种原因主要是由焊接气孔造成的,因而对提高管线焊接质量要求日益迫切。

1.气孔在焊接中的分布规律

焊缝金属中具有一定形状的空洞型缺陷,叫气孔。

1.1产生的部位及特征

气孔最常见的缺陷,根据形状有圆球形、条形、针形;根据特征分有单个气孔、连续气孔和密集气孔;根据存在部位分有表面气孔和单个气孔。

气孔减小了焊缝的有效截面,降低焊缝的机械性能,贯穿状气孔还破坏了焊缝的致密性。形成气孔的主要气体是氢气、一氧化碳和氮气等。在焊接中,用钛钙型焊条施焊的焊缝,主要呈喇叭口型,常穿透焊缝表面,后者呈蜂窝状。

1.2它们的分布规律是:

1.2.1第一层焊缝比其他各层焊缝气孔多。

1.2.2平焊焊缝比其他位置焊缝的气孔多。

1.2.3管道焊接的上部焊缝比下部焊缝气孔多。

1.2.4管道焊接的第一层焊缝比其他位置的第一层焊缝气孔多。

1.2.5断弧焊比连续焊气孔多。

1.2.6长弧焊比短弧焊气孔多。

2.工艺因素对焊缝产生气孔的影响

焊接过程中,焊缝金属吸收了过多的气体。冷却时,气体在金属中溶解度下降,集聚形成气泡,由于受到焊缝金属结晶的阻碍,气泡无法上浮和逸出,残留在焊缝中形成气孔。

2.1客观因素的影响

2.1.1一般来说,第一层焊缝熔敷金属有正反两个表面,熔渣覆盖两个表面,减少了覆盖厚度,外界空气容易侵入熔池。

2.1.2平焊时,冷空气从熔池底部侵入,由熔池顶部逸出,但因熔池顶部受到电弧气氛的压力,使熔池内的气体逸出受到阻碍,而残留在焊缝中。

2.1.3小口径管道焊接时,由于管内空气不流通,管内气压升高,使熔池金属的气体溶解度增加。

2.2电源极性的影响

电源极性对产生氢气孔有一定影响,一般认为氢是以质子的形式溶解在液体金属中,在形成质子时,从原子中释放出一个电子:H→[H﹢]+e 直接反接,工件为负极,熔池表面电子过剩,不利于发生上述反应。阻止氢离解成质子。而且使用低氢型焊条时,从氟化钙中分解出来的氟是在阴极表面夺取氢离子的,所以反接法能有效地避免氢气孔。

2.3电流强度的影响

为了弄清电流大小对产生气孔的影响,做了如下焊接实验:

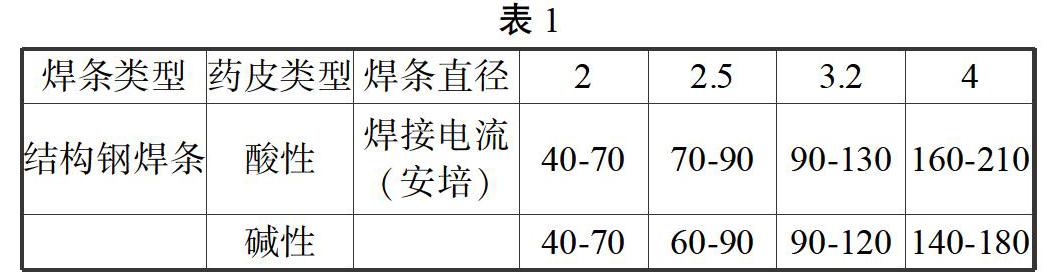

割取250*250*10的A3钢板31块,拼成30条平焊对接焊缝,开V型坡口。分别选用3.2结422和结506焊条。结506焊条经400℃烘焙2小时,用直流反接。结422焊条经200℃烘焙2小时,用交流电源。焊接电流分别为80、90、100、120安。每种焊条每挡电流各焊3条焊缝。采用断弧焊单面焊双面成型工艺。然后进行断面检查。检查结果,结422焊条只在120安电流的焊缝发现表面气孔,是由于电焊条尾部发红引起的。而结506焊条的焊缝只有92安和100安二挡电流的焊缝没有发现气孔。从实验中可见,增大电流熔池存在时间没有明显延长,相反增加了熔池面积和铁水飞溅,而且由于电弧吹力增大,使熔渣滞后,不能有效的保护熔池。各种直径焊条常用焊接电流如表1。

3.操作工艺的影响

3.1根据观察,熔池中的气体是从熔池后半部逸出的,用酸性焊条焊接时,由于冶金反应在熔池中产生大量气体,如果采用画圈法运条,则整个熔池都受到电弧的压力,气体不易逸出,易产生气孔。

3.2没严格按照要求烘干焊条和清理破口铁锈,铁锈是金属腐蚀以后的产物,其化学成分可表达为Fe2O3·H2O。可以看出,铁锈中含有多量Fe2O3和结晶水,因此,对熔池金属一方面有氧化作用,另一方面又分析出大量的氧。

加热时,铁锈将进行下列反应:3Fe2O3=2Fe3O4+O

Fe3O4+H2O=3Fe2O3+H2

Fe+H2O=FeO+H2

由于增加氧化作用,在结晶时就会促使生成一氧化碳气孔。

铁锈中的结晶水在高温分解出氢气,溶入熔池金属后,增加了生产氢气孔的倾向。

3.3焊接电弧过长、收弧位置不适当、焊件清理不干净、焊条受潮等,增大了气孔侵入机会而产生气孔,焊接电弧间隙极小,应以只有3-4mm距离的短弧焊进行焊接。

3.4焊接电流过小,焊接速度过快,影响气体从熔池中逸出,也容易产生气孔。

3.5用低氢型焊条焊接时,如果熄弧速度过慢,外界空气很容易侵入熔池,使接头处产生蜂窝状氮气孔。

4.防止气孔产生应采取的几项措施

4.1对于低氢型焊条,由于熔渣较稀,电弧吹力很容易使熔渣滞后,影响熔池的保护效果,易用小电流短电弧小幅度摆动的焊接法。

4.2低氢型焊条短弧焊时,必须使熔池前端始终保持有米粒大一点的熔渣,这说明熔池底部完全被熔渣覆盖,可防止外界空气由底部侵入,并且因熔渣较稀,不会产生夹渣和影响焊缝透度。

4.3使用低氢型焊条往往容易在焊缝接头处出现气孔,焊缝接头时,应在焊缝的前进方向距离弧坑9-10mm处开始引弧,电弧燃烧后,先作反向运条,返回弧坑位置,做充分溶化,在前进,或是在焊缝处引弧就可以避免气孔的产生。

4.4用钛钙型焊条焊接时,电弧不宜太短,切忌用画圈法运条,熄弧时,应将电弧引到坡口边缘,同时不宜一次拉断电弧,而应连续拉2-3次弧,以利熔池内的气体充分逸出。

4.5因低氢型焊条还原性强,熔池在进行冶金反应时,不易产生气体,所以熄弧时,应迅速拉断电源,使液态熔渣在熔池的表面张力作用下,快速覆盖熔池,阻止外界空气侵入。

综上述分析了焊接中工艺因素对焊缝产生气孔的原因,并采取了一些对应的措施,收到的效果较好,保证了焊接质量。

参考文献:

[1]中国石油天然气集团公司人事服务中心.職业技能培训教程——电焊工.中国石油大学出版社,2007