基于筒型测力传感器的应变分析及扭矩测量*

2016-10-19高松巍

许 会, 陈 爽, 高松巍

(沈阳工业大学 信息科学与工程学院, 沈阳 110870)

基于筒型测力传感器的应变分析及扭矩测量*

许会, 陈爽, 高松巍

(沈阳工业大学 信息科学与工程学院, 沈阳 110870)

针对筒型弹性元件用于扭矩测量的问题,运用材料力学理论进行分析,计算出在扭矩作用下标准空心圆柱表面最大应变值的位置.利用ANSYS对标准空心圆柱进行仿真分析,提出一种提取模型上节点的任意方向应变仿真值的方法,并验证仿真准确性.对筒形测力传感器进行仿真,并结合理论分析提取粘贴应变片的最佳位置.设计一种使该传感器进行扭矩动态测量时抗拉力和弯矩影响的测量电路,从而实现扭矩的精确测量,提高筒型测力传感器的精度.本文方法对复杂结构的相关运算具有一定的指导作用.

测扭矩传感器; 应变分析; 空心圆柱; ANSYS仿真; 取值路径; 测扭抗弯; 测扭抗拉; 动态测量

扭矩是反映转动设备输出力大小的重要参数[1].随着现代科技迅猛发展,扭矩测量技术已成为测试技术的新分支,在工业、农业和军事中应用极为广泛.扭矩测量产品从最初的光学机械变形类发展到非接触式的电磁感应类、相位差类,再到应用最为广泛的应变类[2-4].本文主要针对筒型结构设计了一种应变式传感器,重点对该测力传感器表面最大应变位置的选择进行了公式推导及ANSYS仿真,设计出一种能够实现扭矩动态测量,同时抗拉力和弯矩影响的测量电路,达到了扭矩精确测量的目的.

1 扭矩作用下空心圆柱应变分析

柱式传感器具有结构简单,可承受较大载荷的特点,为提高传感器的变换灵敏度和抗横向干扰能力,一般采用空心圆柱结构.本文通过对标准筒型结构进行理论分析,验证ANSYS仿真值与理论值相符后对实际筒型传感器进行仿真,找出最佳粘贴传感器的位置.

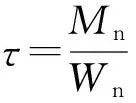

1.1空心圆柱扭矩和剪应力关系

应变片的粘贴位置应选取在该筒型测力传感器应变最大的位置.由于应变和应力成正比,故该传感器受到应力最大的位置即为粘贴应变片的位置.

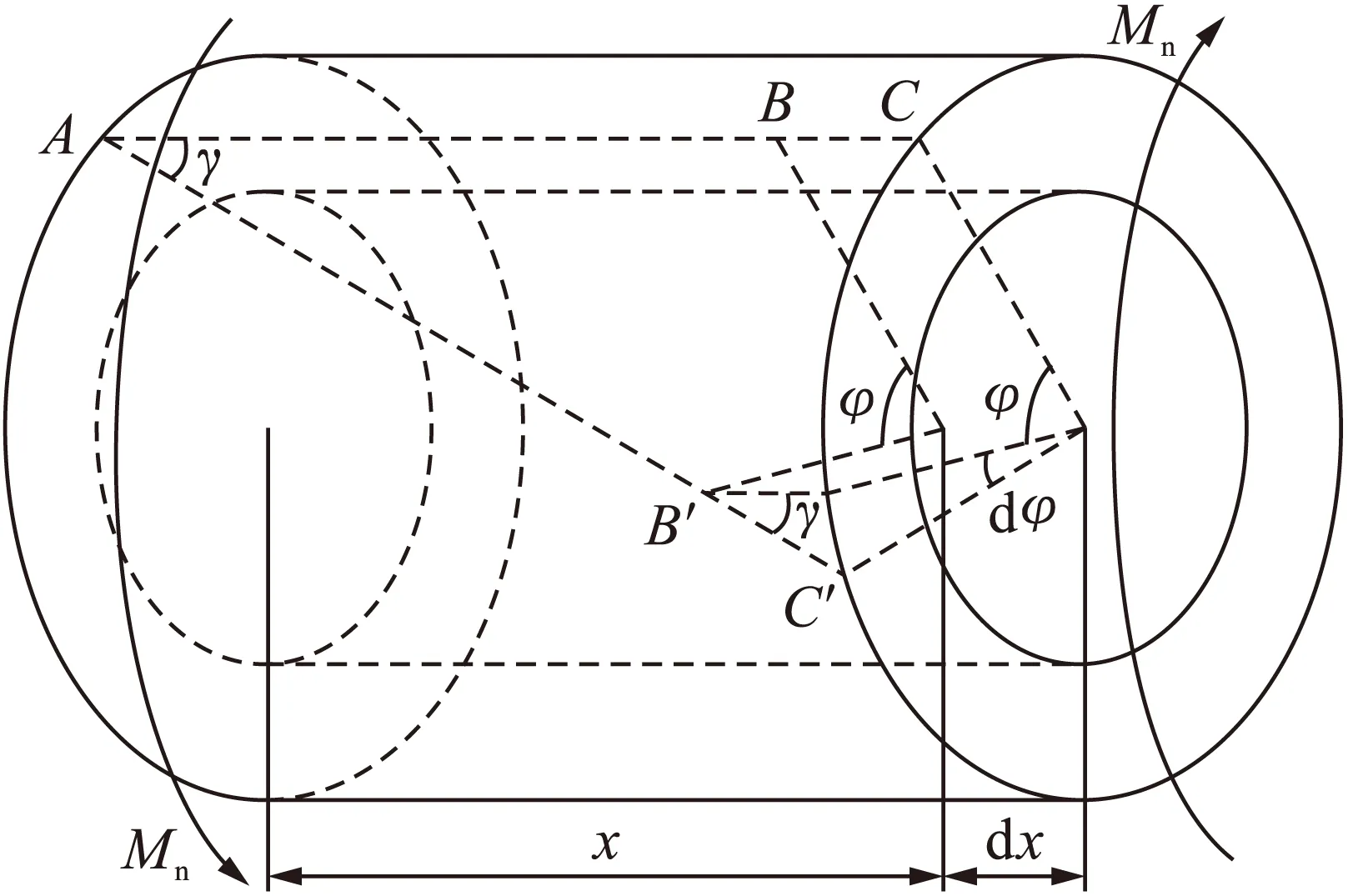

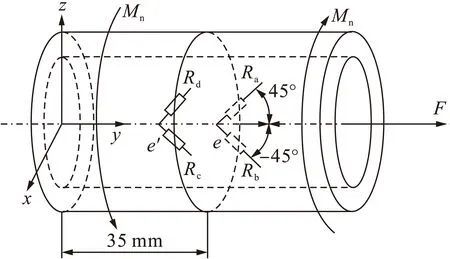

标准空心圆柱在扭矩Mn作用下的形变如图1所示,B点旋转到B′点、C点旋转到C′点.其中,γ为扭转角(剪应变),φ为相对扭转角,dφ为相对扭转角的变化量,dx为空心圆柱从顶面向底面移动的变化量,x为空心圆柱高与dx的差值.

图1 空心圆柱在扭矩作用下的形变Fig.1 Deformation of hollow cylinder under torsion effect

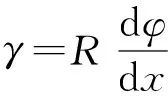

空心圆轴在扭矩Mn的作用下产生的扭转角γ定义为剪变,其值趋近于0,由极限公式结合三角形相似定理可得

(1)

式中,R为空心圆柱外半径.

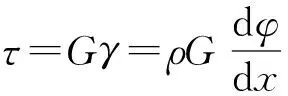

根据胡克定律,剪切力表示为

(2)

式中:ρ为空心圆柱体上任一点到主轴的距离;G为剪切弹性模量.

剪切弹性模量和弹性模量、泊松比的关系式为

(3)

式中:E为弹性模量;μ为泊松比.

根据剪切胡克定律,由材料力学[5]可得扭矩与剪应力的关系式为

(4)

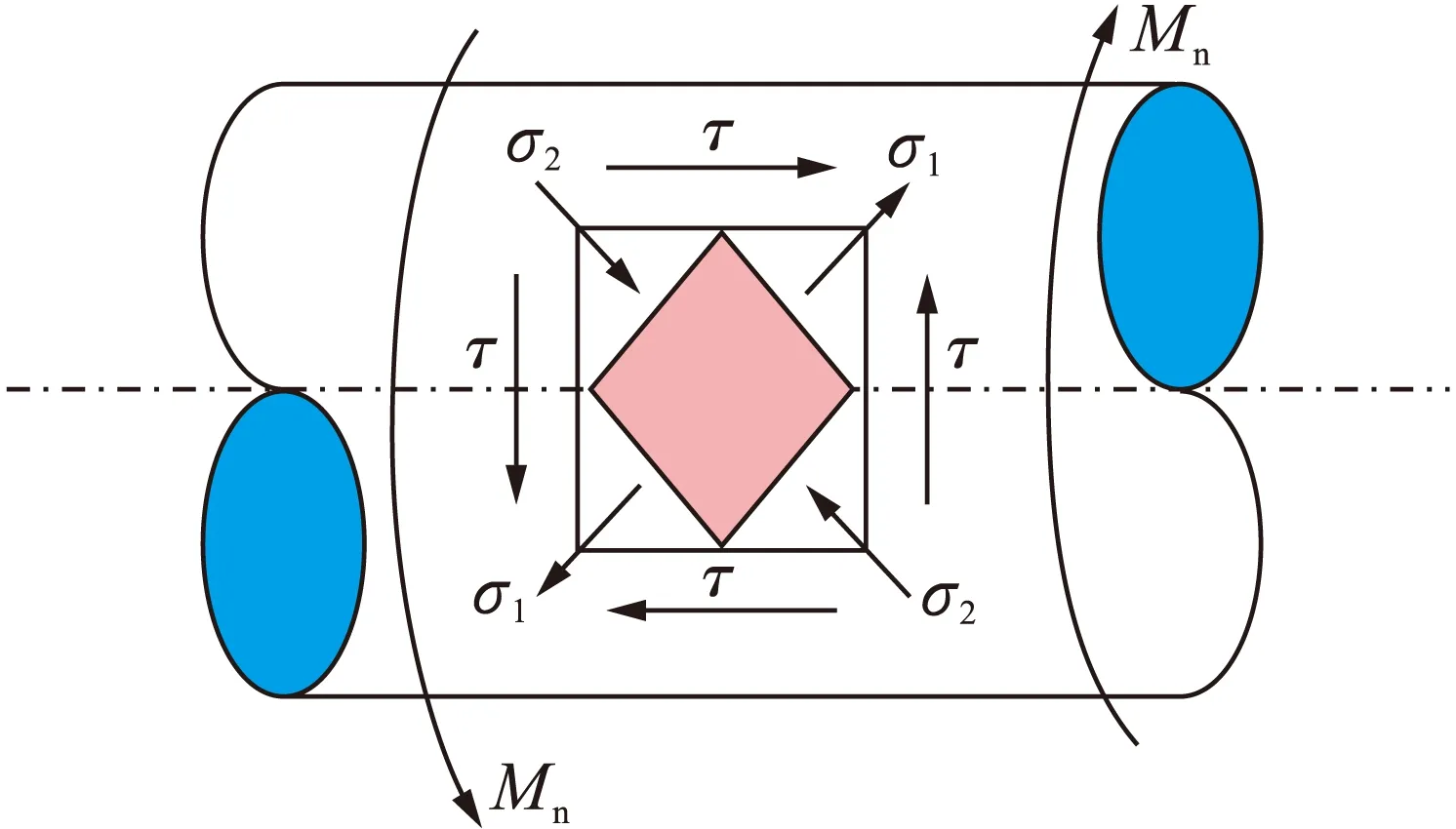

1.2单元体应力应变分析

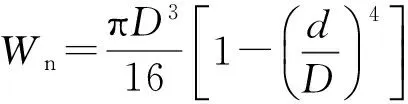

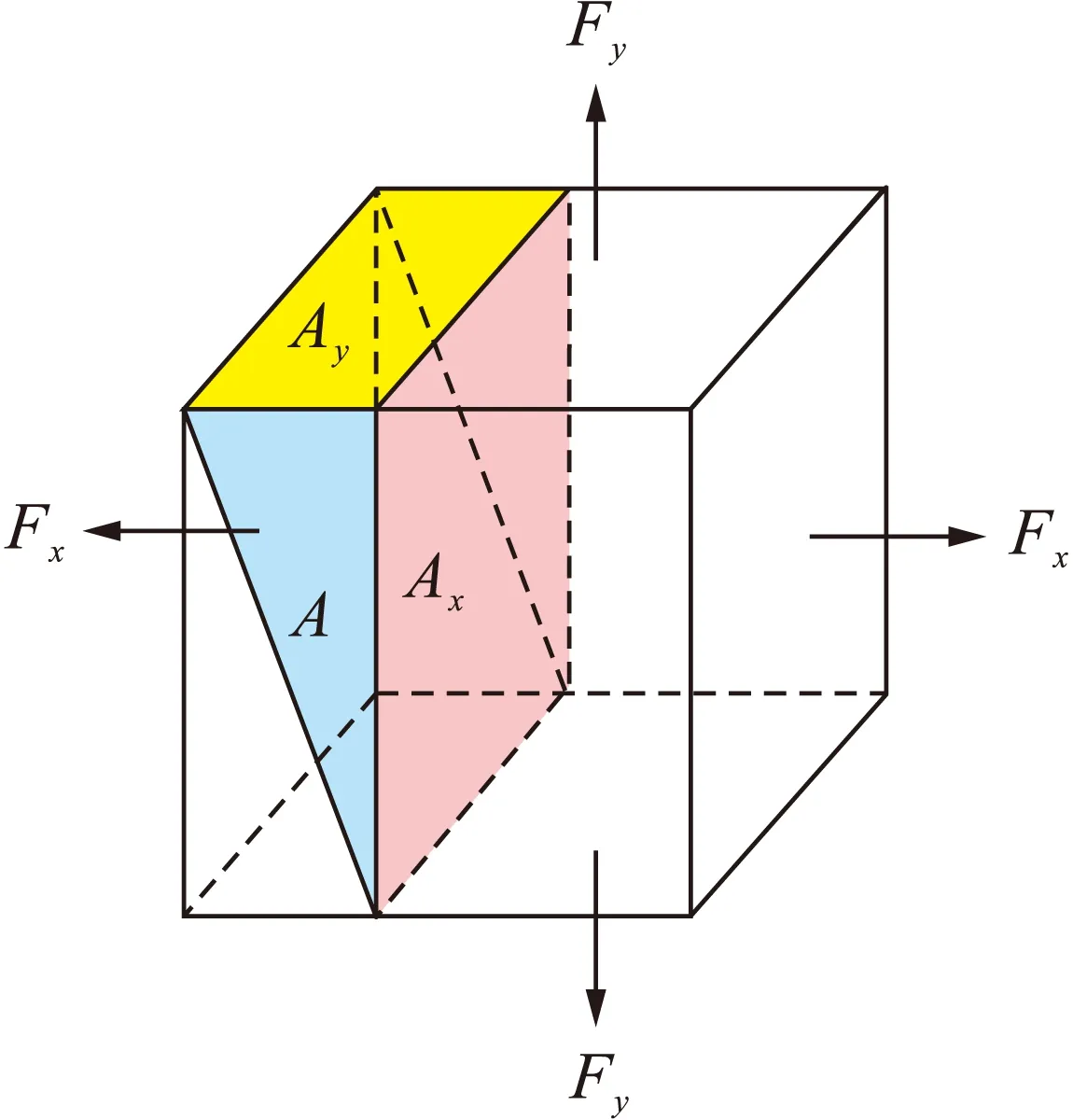

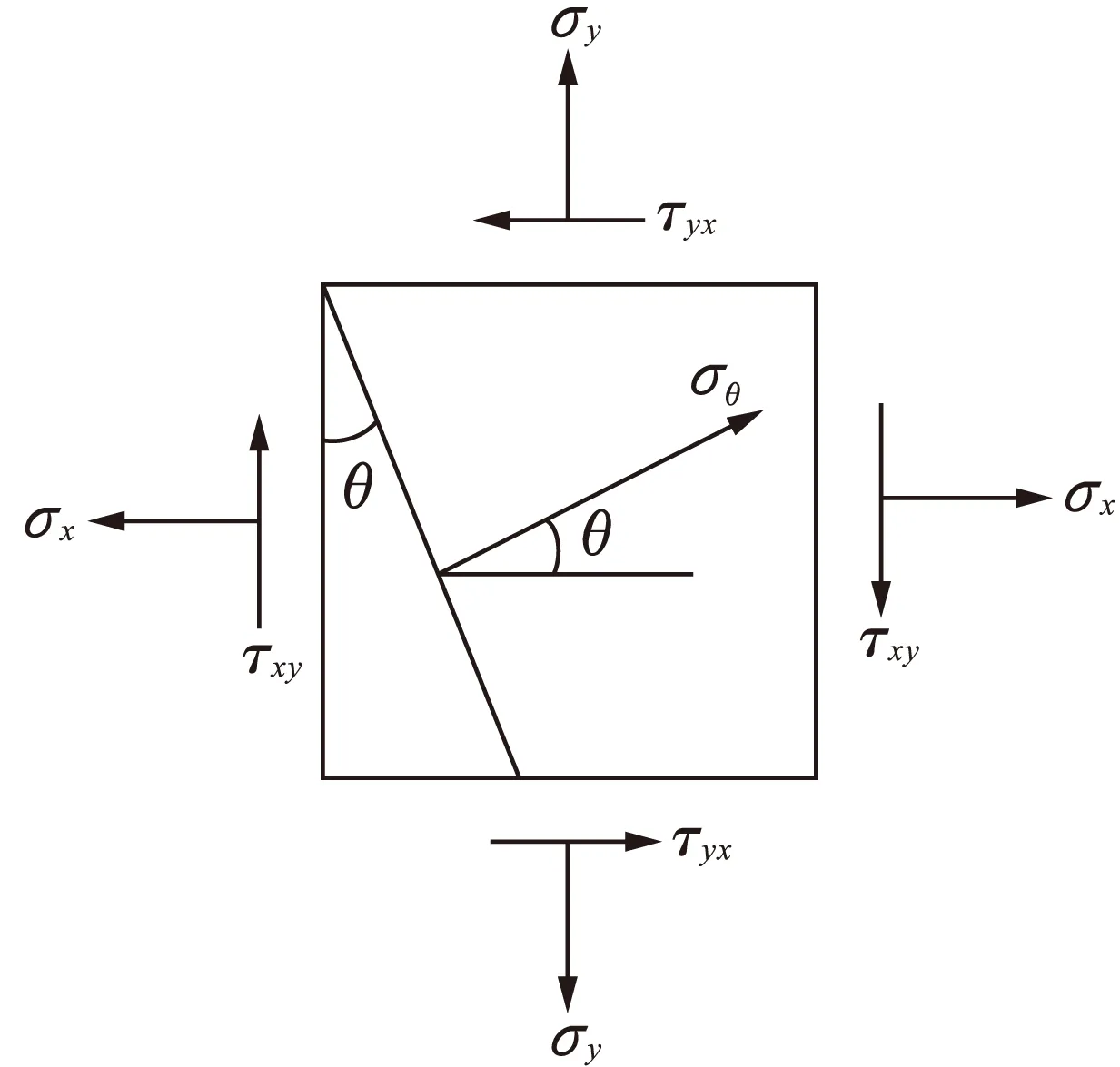

当圆轴扭转时,表面上有最大剪应力,在轴表面取单元体e,该单元体受到的应力为纯剪应力.可用平面应力分析法找到产生最大应力的位置,由于应力和应变成正比,则该位置即为应变最大的位置[5].单元体e受到x、y轴方向的力分别为Fx、Fy,受力情况如图2所示;所受到的x、y方向应力σx、σy及剪应力τyx、τxy如图3所示;投影到xoy平面后力的方向如图4所示.

图2 单元体e受力方向Fig.2 Force direction of element e

图3 单元体e受应力方向Fig.3 Stress direction of element e

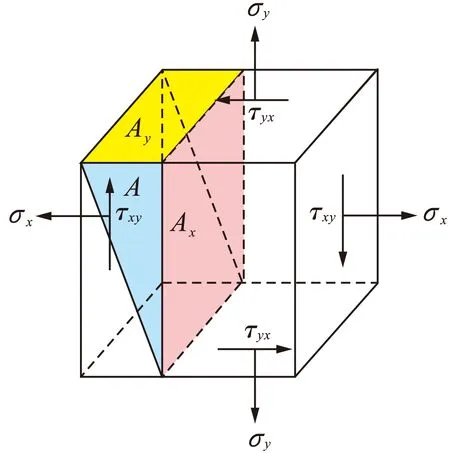

图4中,σθ可表示为

(5)

式中,A为截面面积.

图4 单元体e于xoy平面的投影Fig.4 Projection of element e on xoy plane

σθ=σxcos2θ+σysin2θ-2τxysinθcosθ

(6)

根据三角函数降幂公式,将式(6)转换为

(7)

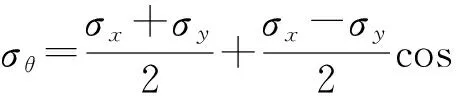

单元体e的主应力、切应力方向如图5所示.

图5 单元体e的主应力、切应力方向Fig.5 Principal stress and shear stress direction of element e

当空心圆轴受到扭矩作用时,由于受到纯剪应力作用,其表面任意单元体e受到x、y方向的主应力σx=σy=0 N,可解得当θ为45°、135°时应力取得最大值.与圆轴成45°、135°方向的最大正应力分别为σ1、σ2,且σ1=-σ2=τ.ε1、ε2分别为σ1、σ2对应的应变,由于轴表面为平面应力状态,故应力和应变关系[5]表示为

(8)

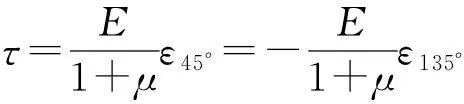

为便于理解,令ε1=ε45°、ε2=ε135°,可由式(8)导出

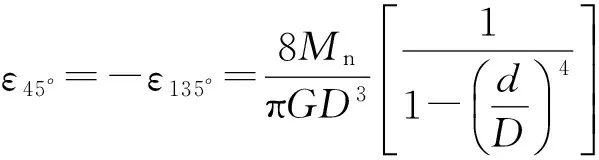

(9)

由式(4)、(9)可以得到空心圆柱表面上最大应变值和扭矩的关系式,即

(10)

由(4)、(10)可导出空心圆柱应变为

(11)

当圆轴受到力偶矩作用时,与主轴相距为ρ的面上各单元体e受到的应力相同.由建筑力学计算可得力偶矩和力的关系式为

Mn=±nFD

(12)

式中,n为力偶对数.根据右手定则大拇指指向法线方向,扭矩方向与其余四个手指指向方向相同时取正值,相反时取负值.

2 测力筒的ANSYS仿真分析

2.1验证ANSYS仿真的准确性

用ANSYS仿真软件对筒形测力传感器进行仿真,以选取最佳粘贴应变片的位置.标准空心圆柱筒形测力传感器材料为45#钢,弹性模量为2.09×1011Pa,膨胀系数为1.78×10-5[6-8],泊松比为0.269,密度为7.83 kg/m3,尺寸是内径为50 mm、外径为60 mm、高为70 mm,以全局坐标系的原点作为圆心进行实体建模.采用自由网格划分方式,划分水平选择精细等级为第5级,自由网格划分的特点是划分后的单元是以该几何体的对称轴为中心对称的.

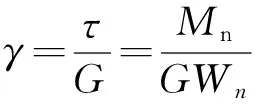

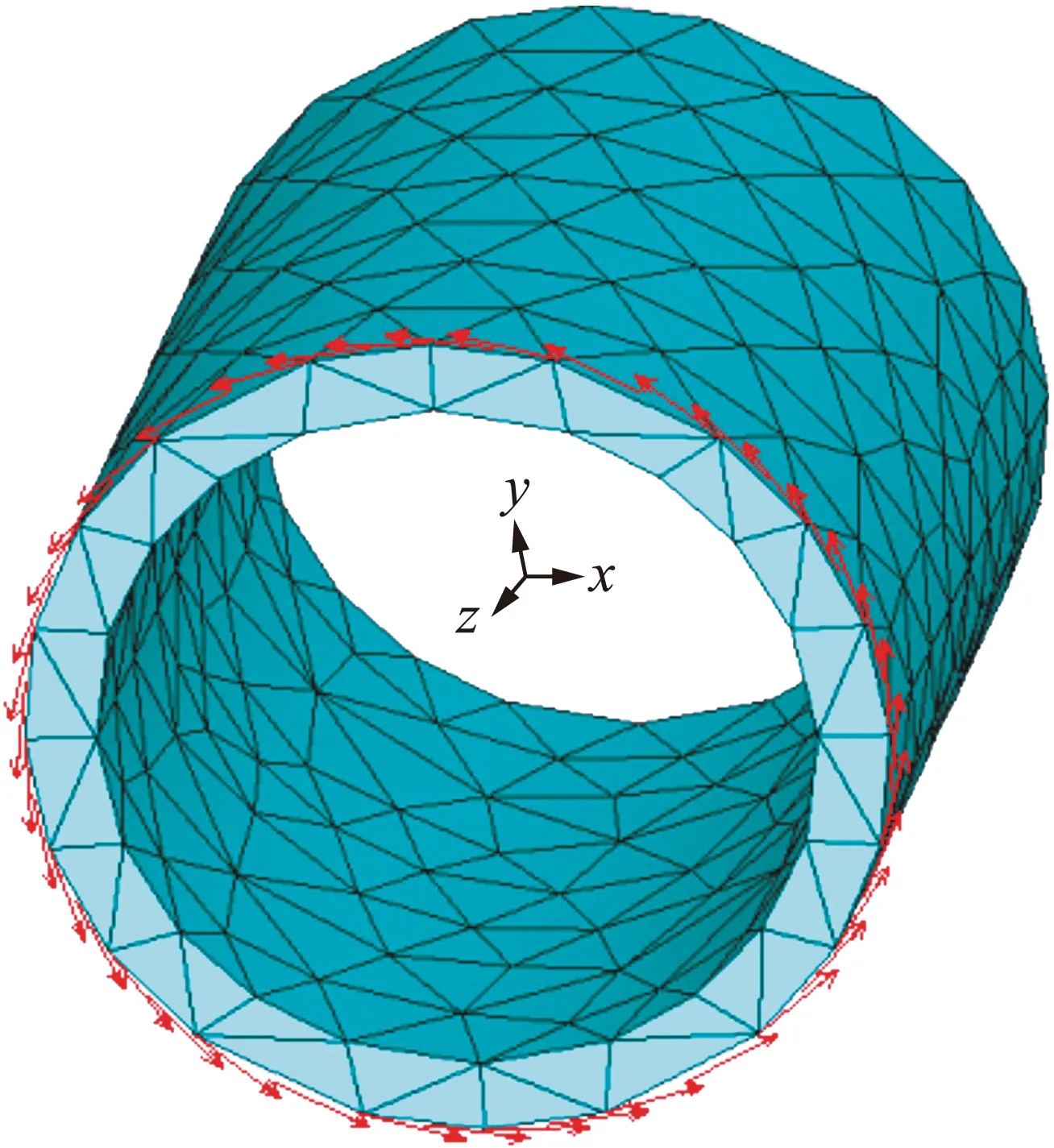

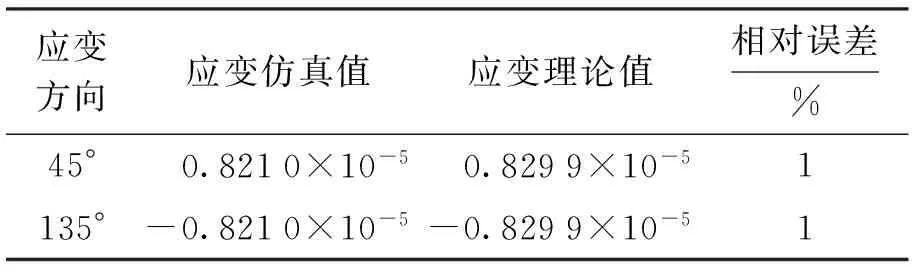

载荷施加力的方式为:首先用选择工具选取标准空心圆柱上表面的外边线,然后用此工具选择附着在该面上的全部节点.将活跃坐标系激活到柱坐标系上,之后将节点坐标系旋转到当前激活的柱坐标系上.查看全局列表可知,被选中的节点数为64个,每个节点上加力15.625 N(共32对力偶),加力后的效果图如图6所示.对标准空心圆柱的下表面施加x,y,z三个方向的约束,求解后将结果坐标系旋转到柱坐标系,应力云图如图7所示.

上文论证了空心圆柱表面上45°、135°方向应变最大,且处处相等,故应从其表面随机提取一个节点,取其与主轴成45°、135°方向的应变值.提取方法如下:以(0.03,0,0)点为例(设定长度单位为m),将与全局坐标系重合的工作平面平移到使该点能够附着在xoy平面的位置上,然后将xoy平面轴旋转到使x轴穿过该点,建立局部坐标系,拾取局部坐标系的原点为工作平面的原点,设定该坐标系为柱坐标系,将yoz平面以x轴为基准旋转45°.将结果坐标系旋转到该局部坐标系后即可取得该点在与主轴成45°、135°角方向的应变值,可依据此方法,合理平移及旋转坐标系即可提取节点上任意方向的应变值.

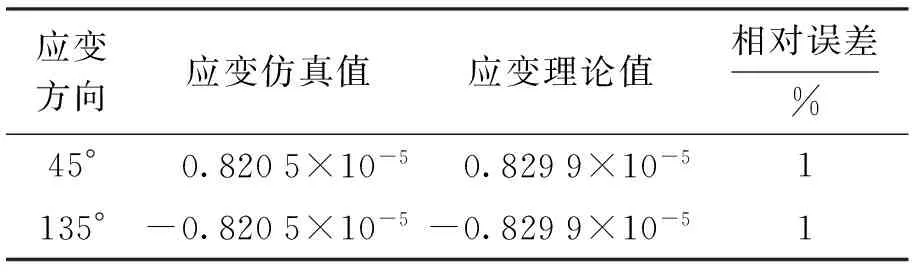

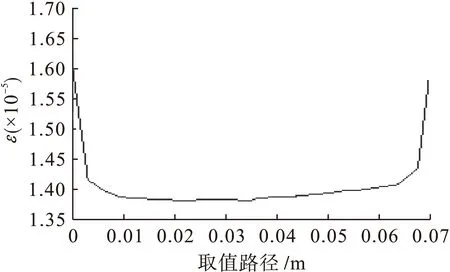

将提取的最大应变仿真值与理论计算得出的最大应变值作对比,结果如表1所示.

图6 空心圆筒施加扭矩Fig.6 Torque applied to hollow cylinder

图7 y方向应力云图Fig.7 Stress nephogram in y direction

表1 点(0.03,0,0)处仿真值与理论值对比

坐标为(0.01,0.3,0)的点在与主轴成45°、135°角方向应变值的仿真及计算结果对比如表2所示.

表2 点(0.01,0.3,0)处仿真值与理论值对比

由表1、2可知,经仿真得出的坐标为(0.03,0,0)、(0.01,0.3,0)的点与主轴成45°、135°角方向的应变值大小相等、方向相反,且与理论值的相对误差为1%,可证明ANSYS仿真的可靠性.

2.2根据仿真选取应变片粘贴位置

测力筒的模型尺寸为:轴向全长共100 mm,测力筒型结构主体长70 mm,壁厚10 mm,其中外径为60 mm,内径为50 mm.为便于与水泵泵轴连接,在测力筒的两侧分别设计了两个法兰,法兰厚度各为15 mm,法兰外径为100 mm,内径为63 mm,其上有六个均匀分布的直径为9 mm的法兰螺钉预留位置.

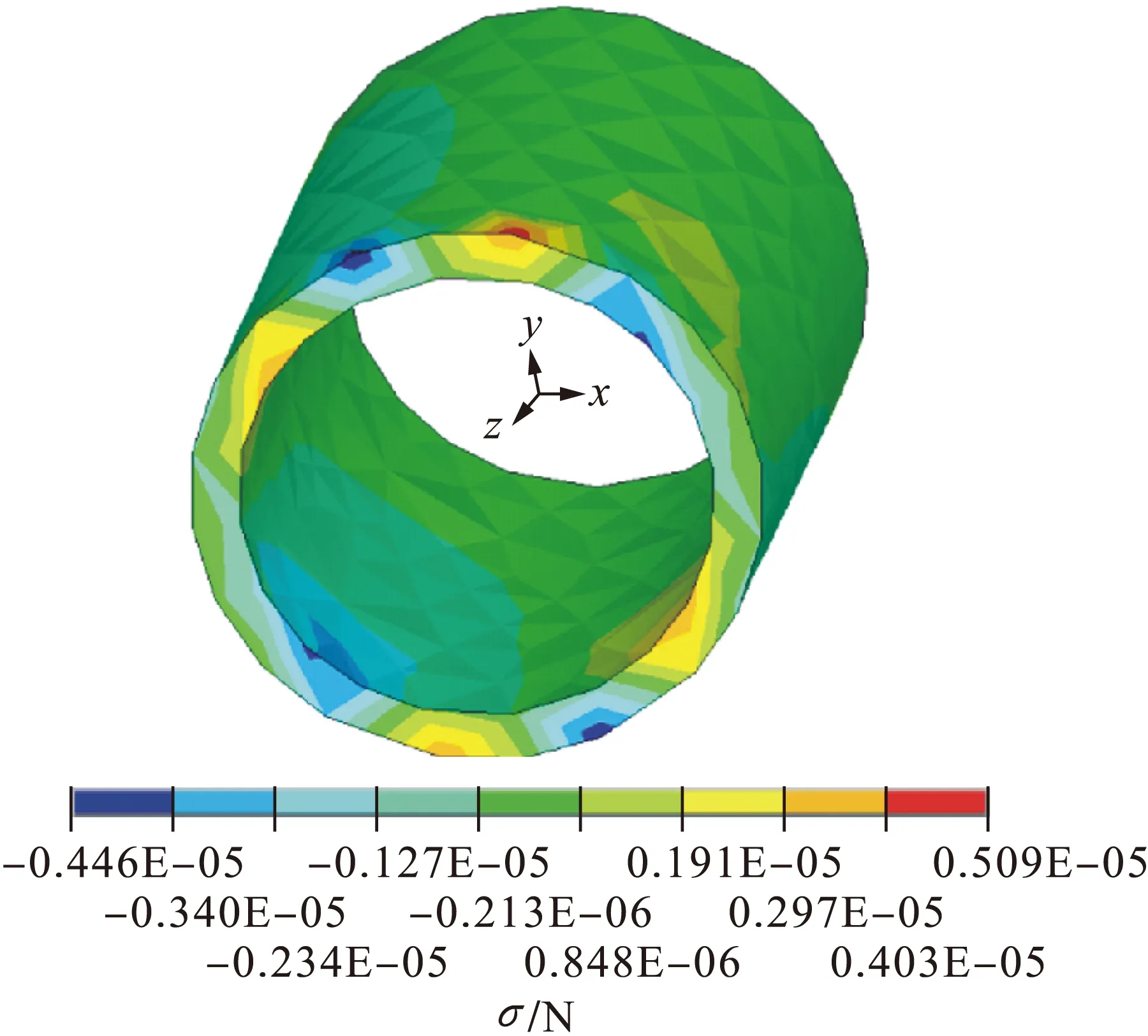

测力筒按照该尺寸在ANSYS中建模,其余过程同理.要注意的是,此次施加力的位置在上法兰外表面边沿的全部节点,施加约束的位置为下法兰外表面,加力后的效果图如图8所示.

图8 测力筒施加扭矩Fig.8 Torque applied to force measurement cylinder

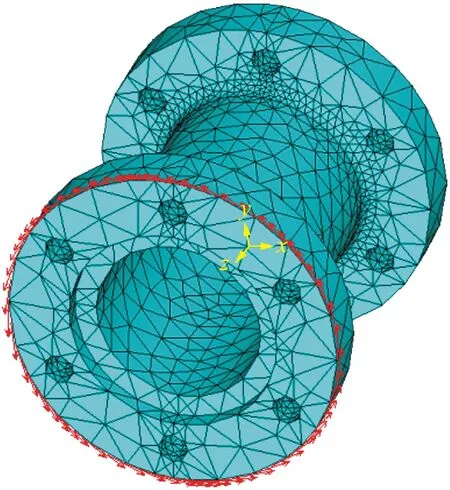

选取点(0.03,0,-0.035)和(0.03,0,0.035)之间的线段为取值路径,按照之前所述的方法提取与主轴成45°方向的应变值如图9所示.之所以两端会出现跳变点,是因为法兰小筒之间的连接处有倒角.数据从相对坐标0~0.07 m处应变值呈上升趋势,是因为仿真时将小筒横放,由于小筒自身重力产生弯矩所致.

图9 轴向取值路径的应变Fig.9 Strain of axial value path

由图9的应变值变化规律可知,当仅有扭矩存在时,应变片粘贴在与主轴成45°或135°的筒形测力传感器柱体外表面上的任意坐标位置,其应变值并无太大变化.而仅在弯矩作用下,上下两条轴向取值路径的应变值变化对称,环向取值路径上的应变值成正弦曲线变化,且取得最大值、最小值点恰好在轴向取值路径上[9].

3 传感器电路设计

3.1应力应变分析

该测量电路设计为全桥电路,根据上述分析,应将Ra、Rb、Rc、Rd四个应变片分别粘贴在如图10所示的位置上,即将应变片粘贴在与轴线成45°、-45°,应变片的中心位置在穿过主轴的同一水平面上,Ra与Rb、Rc与Rd分别关于空心圆柱的对称轴对称.

图10 应变片粘贴位置Fig.10 Sticking position of strain gauge

当仅存在扭矩作用时,单元体e、e′为纯剪应力状态,在与轴向成45°、-45°方向上,由扭矩作用产生的实际应变为±εn(Rb、Rc上的应变值为εn,Ra、Rd上的应变值为-εn).

3.2测扭抗弯拉桥路设计

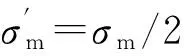

为实现动态测量扭转应变且消除拉、弯应变的影响,设计了桥路的连接方式,其结构如图11所示.

图11 桥路连接方式Fig.11 Bridge connection mode

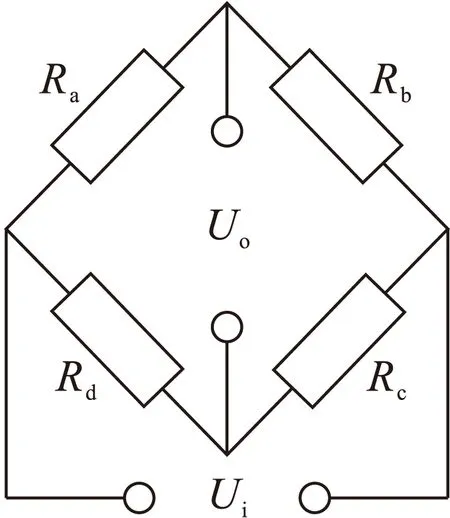

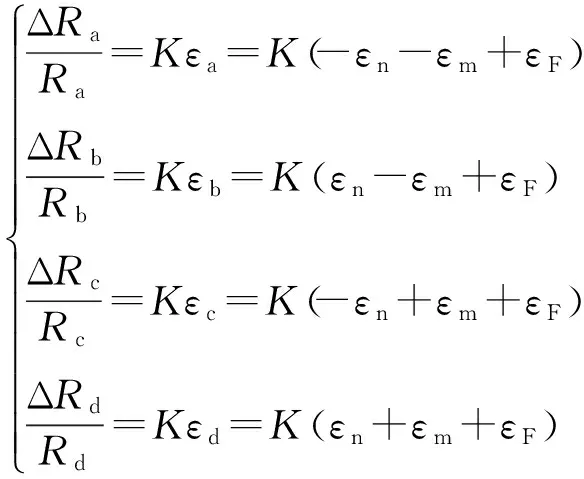

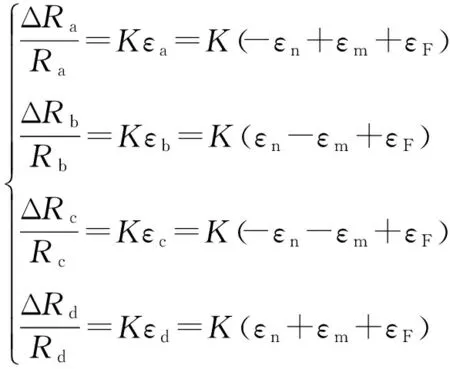

各桥臂受到的应变如下:

当Ra、Rb转到第 Ⅰ、 Ⅱ 象限时,四个应变片上的和应变为

(13)

当Ra、Rb转到第 Ⅴ、 Ⅵ 象限时,四个应变片上的和应变为

(14)

当Ra、Rb、Rc、Rd四个应变片刚好转到如图10所示位置,即Ra、Rb和Rc、Rd分别关于xoy平面对称,四个应变片上的和应变分别为

(15)

式中,K为灵敏度系数.由式(13)~(15)可得到输出电压关系式[11],即

(16)

式中:Ui为测量电桥的输入电压;Uo为测量电桥的输出电压.

由于应变片感受到测力筒的形变时会产生电阻值的变化,用应变仪DC204RA对其进行2 V供电(Ui=2 V)的同时,可以测得输出电压Uo的变化值.应变仪的上位机软件设置灵敏度系数K为2,采集端放大倍数为200倍,采样频率为2 kHz,读取数据为应变值.启动应变仪采集数据,应变仪的上位机配套软件运行后会自动将全桥输出电压转化为应变值.

4 结 论

本文针对筒型测力传感器的结构特点,结合材料力学对已有的知识进行梳理,分析出扭矩与标准空心圆柱表面最大应变的关系式.利用ANSYS有限元仿真软件对标准测力筒受扭矩作用时的应变进行分析,选取多个节点,并提取出与主轴成45°和135°方向的应变值,与理论上的应变值对比.标准测力筒由于仅受到扭矩作用,其表面仅受到纯剪应力,故表面上所有单元与主轴成45°和135°方向时应变值相等,选择本文方式粘贴应变片可实现测扭矩同时抗拉力和弯矩.

[1]高德亮,范振华.扭矩传感器原理及应用 [J].科技传播,2012(2):107.

(GAO De-liang,FAN Zhen-hua.Principle and application of torque sensor [J].Public Communication of Science & Technology,2012(2):107.)

[2]王岩,储江伟.扭矩测量方法现状及发展趋势 [J].林业机械与木工设备,2010,38(11):14-18.

(WANG Yan,CHU Jiang-wei.Current status and development trend of torque measuring methods [J].Forestry Machinery & Woodworking Equipment,2010,38(11):14-18.)

[3]胡德福.应变式扭矩传感器的设计技术 [J].船舶工程,2011,33(4):96-99.

(HU De-fu.Design of the strain torque sensor [J].Ship Engineering,2011,33(4):96-99.)

[4]Tabrizchi A M,Soltani J.Direct torque control of speed sensorless five-phase IPMSM based on adaptive input-output feedback linearization [C]//5th Annual International Power Electronics,Drive Systems and Technologies Conference.Shahrekord,Britain,2014:43-48.

[5]范钦珊,殷雅俊,唐靖林.材料力学 [M].北京:清华大学出版社,2014:60-85.

(FAN Qin-shan,YIN Ya-jun,TANG Jing-lin.Mechanics of materials [M].Beijing:Tsinghua University Press,2014:60-85.)

[6]张起荣,刘歆,闫一.面向动态时间弯曲距离的灰关联聚类方法研究 [J].重庆邮电大学学报(自然科学版),2015,27(4):563-568.

(ZHANG Qi-rong,LIU Xin,YAN Yi.Grey incidence clustering method based on dynamic time warping distance [J].Journal of Chongqing University of Posts and Telecommunications(Natural Science Edition),2015,27(4):563-568.)

[7]刘汝斌,程武山.扭矩传感器在步进电机控制系统中的应用 [J].仪表技术与传感器,2012(7):3-5.

(LIU Ru-bin,CHENG Wu-shan.Application of torque sensor in stepping motor control system [J].Instrument Technique and Sensor,2012(7):3-5.)

[8]刘贵立,赵明明,董驾潮,等.基于ANSYS的颗粒增强镁基复合材料应力场分析 [J].沈阳工业大学学报,2015,37(1):44-48.

(LIU Gui-li,ZHAO Ming-ming,DONG Jia-chao,et al.Stress field analysis for particle reinforced magnesium matrix composites based on ANSYS [J].Journal of Shenyang University of Technology,2015,37(1):44-48.)

[9]谢青,谷洪亮,许会.筒型传感器用于轴的拉力与弯力测量 [C]//第十一届沈阳科学学术年会暨中国汽车产业集聚区发展与合作论坛.中国,沈阳,2014:313-317.

(XIE Qing,GU Hong-liang,XU Hui.The tension and bending force measurement of the cylinder type sensor [C]//11th Annual Shenyang Science Meeting and Chinese Automobile Industry Custer Development and Cooperation Forum.Shenyang,China,2014:313-317.)

[10]柴继新,王恩峰,范小燕,等.几种常见的电阻应变式旋转扭矩传感器 [J].计测技术,2010,30(2):34-36.

(CHAI Ji-xin,WANG En-feng,FAN Xiao-yan,et al.Several common resistances strain gauge rotary torque sensors [J].Metrology & Measurement Technology,2010,30(2):34-36.)

[11]秦树人.机械工程测试原理与技术 [M].重庆:重庆大学出版社,2011:344-347.

(QIN Shu-ren.Testing principle and technology of mechanical engineering [M].Chongqing:Chongqing University Press,2011:344-347.)

(责任编辑:景勇英文审校:尹淑英)

Strain analysis and torque measurement based on cylinder type force sensor

XU Hui, CHEN Shuang, GAO Song-wei

(School of Information Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Aiming at the problem of torque measurement with the cylinder type elastic element, the analysis was carried out with the material mechanics theory, and the position of maximum strain value on the surface of standard hollow cylinder under the action of torque was calculated. In addition, the standard hollow cylinder was simulated with ANSYS, a method of extracting the strain values of nodes in arbitrary direction in the model was proposed, and the simulation accuracy was verified. The cylinder type force sensor was simulated, and the optimal position for sticking strain gauge was extracted in combination with the theoretical analysis. A measurement circuit, which could help the proposed sensor eliminate the effect of tension and bending moment during the dynamic measurement, was designed. Therefore, the accurate measurement of torque can be realized, and the precision of cylinder type force sensor can be improved. The proposed method can play a guiding role in the related operation of complex structures.

torque sensor; strain analysis; hollow cylinder; ANSYS simulation; value path; torque measurement and moment resistance; torque measurement and tension resistance; dynamic measurement

2015-11-24.

科技部国家重大仪表专项基金资助项目(2012YQ090175).

许会(1963-),女,辽宁沈阳人,教授,博士生导师,主要从事过程检测及控制技术、信号处理等方面的研究.

10.7688/j.issn.1000-1646.2016.05.08

TH 3

A

1000-1646(2016)05-0520-06

*本文已于2016-05-12 14∶01在中国知网优先数字出版. 网络出版地址:http:∥www.cnki.net/kcms/detail/21.1189.T.20160512.1401.032.html