一种基于图像处理的打捆钢筋计数方法*

2016-10-19李篪

李 篪

(沈阳理工大学 现代教育技术中心, 沈阳 110159)

一种基于图像处理的打捆钢筋计数方法*

李篪

(沈阳理工大学 现代教育技术中心, 沈阳 110159)

针对打捆钢筋的计数问题,提出了一种基于图像连通区域面积的打捆钢筋计数方法.通过对打捆钢筋端部图像进行灰度化、滤波和图像分割处理,使分割后图像中的连通区域分类为噪声、一根钢筋和多根钢筋,并将所有连通区域的钢筋求和,就可以得到图像中全部钢筋的数目.结果表明,新算法不仅缩短了运算时间,还能够较好地去除非均匀光照和噪声等因素的干扰,突出了图像内部的细节,有利于后续钢筋的识别和计数.

钢筋端面图像; 图像增强; 阈值; 滤波; 腐蚀; 连通区域; 图像分割; 运算时间

国内大部分钢厂对钢筋进行打捆定支销售,而对其计数是一项重要环节,目前大部分厂家使用人工计数,这种方法效率低且劳动强度大,已经无法满足现代化钢铁企业快速生产的需求.随着科技的迅速发展,计算机的运算速度越来越快,采集图像的设备价格越来越低,而且图像的质量越来越高,各种新型高效率算法层出不穷,数字图像识别技术在棒材计数中的应用越来越广泛[1-2].图像识别过程利用计算机对采集到的图像信息进行智能处理,可以在一定程度上代替图像分析和分类等人工处理操作.通过对钢筋端部图像识别可以达到计数的目的,因此,对钢筋自动计数的研究已经成为钢材企业亟待解决的问题,对减轻工人的劳动强度,提高打捆钢筋计数的精度具有重要的现实意义[3].

1 基于图像处理的钢筋计数系统

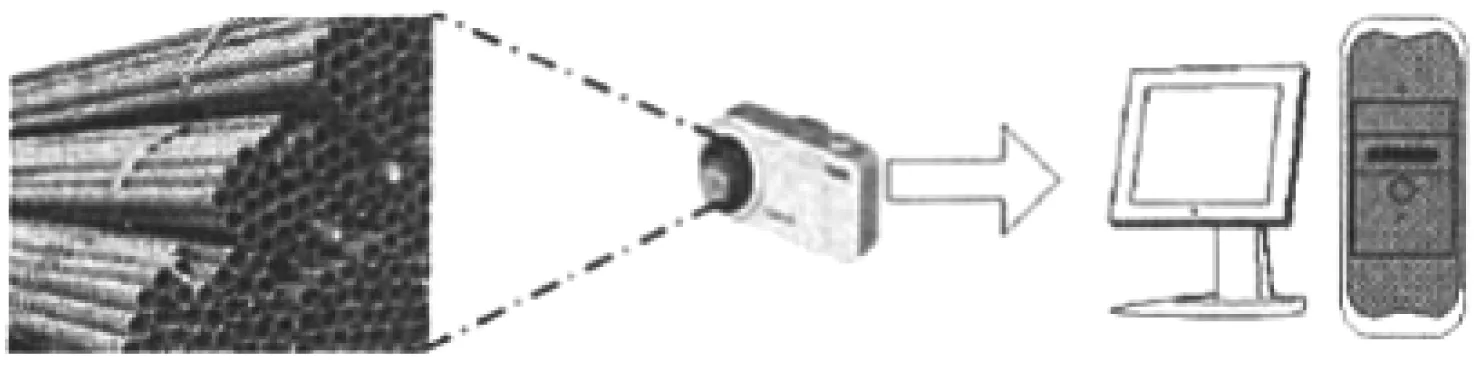

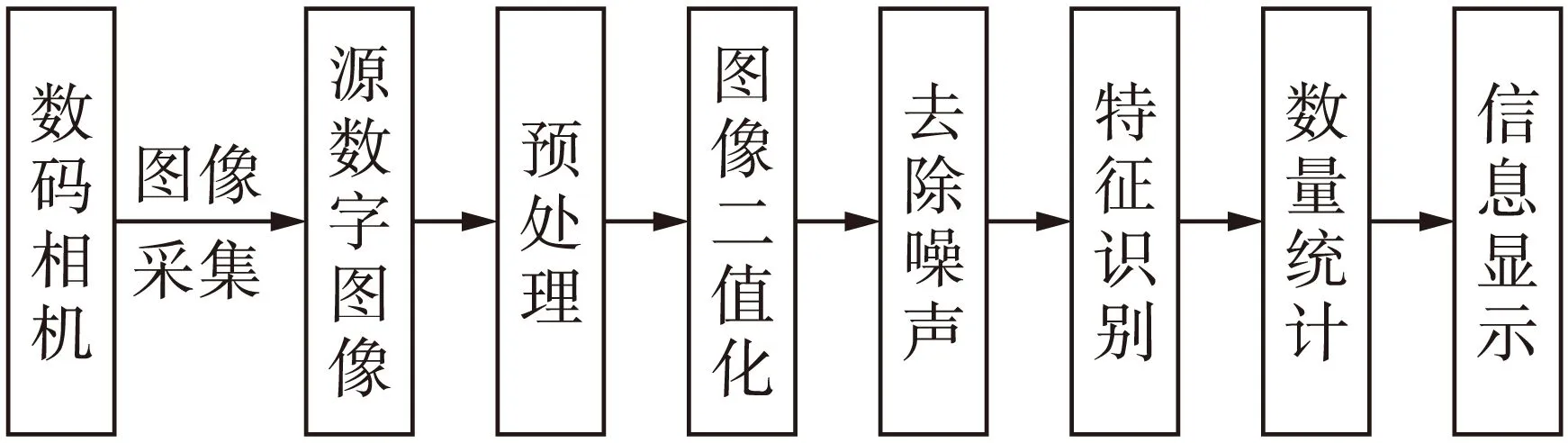

系统总体结构可以分为硬件、图像处理和钢筋识别的软件过程[4].计数系统硬件组成如图1所示,主要通过数码采集设备对成堆钢筋采集图像数据,进而将采集到的图像数据输入计算机进行软件处理.图像处理与钢筋识别流程如图2所示,包括图像灰度化、细化腐蚀和分割后识别计数等几个重要的功能.

图1 钢筋计数系统的硬件组成Fig.1 Hardware structure of counting system for steel bars

图2 钢筋计数的流程Fig.2 Flow chart of counting for steel bars

2 图像识别算法

采集钢筋图像时,由于现场的工业条件复杂,采集到的图像效果都不太理想.不均匀光照导致图像的灰度分布不均匀;拍摄角度过大导致有一些钢筋的端面被遮挡;钢筋上的油污或者闪光灯的映射导致钢筋截面之间的空隙不是很明显;拍摄背景比较复杂,从而增加了图像的噪声.这些因素都影响钢筋计数的准确性,要完成打捆钢筋端面图像的识别计数,必须尽量消除图像中噪声等干扰因素[5].

2.1图像灰度化

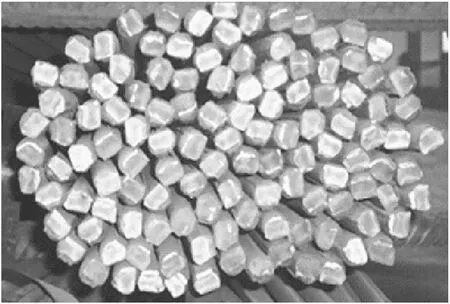

将彩色图像转换为灰度图像,后续处理工作十分重要[6].利用加权平均的方法对图3所示的钢筋端部彩色图像进行灰度化,取得了良好的效果,结果如图4所示.

图3 钢筋端部彩色图像Fig.3 Color image for terminal of steel bars

图4 灰度化图像Fig.4 Graying image

2.2图像增强

图像增强是强调图像中感兴趣的特征,抑制或消除一些无用的信息,以便于计算机识别的图像处理方法.常用的图像增强方法有频率域法和空间域法两大类.其中,中值滤波能够消除椒盐噪声等一系列脉冲噪声,而且不会对图像边缘造成过多的模糊.它是一种非线性滤波方法,主要通过对一个规定尺寸的滑动窗口内的各像素灰度进行排序,并用中值代替窗口中心的原像素实现.图5为中值滤波平滑后的二值图像,该方法能够较好地抑制脉冲干扰和椒盐噪声,并使图像边缘更加清晰.

图5 中值滤波后的图像Fig.5 Image after median filtering

2.3图像分割

在钢筋计数系统中,其关键步骤之一就是把钢筋截面从复杂的图像背景中分离出来,主要通过图像分割完成.传统的大津阈值分割方法只是考虑背景类和目标类之间的类间方差,而忽略了背景与目标的类内方差.实际上,类内方差直接影响背景和目标灰度值的分散程度,类内方差越大,分散性越强,达到的分类效果就会越差.经典的大津阈值算法没有考虑类别之间差异导致错分以及带来的后续影响,这也是产生分割后图像对比度较低的原因.现场采集的打捆钢筋图像受生产环境影响噪声大和对比度低等因素的影响,背景和目标内部之间的灰度值起伏也因为采集设备等因素不稳定,进而造成背景与目标的类内灰度直方图的交叠现象,并且双峰不明显.因此,不能忽略类内方差在钢筋端面图像分割时的影响[7-8].

针对经典大津阈值分割方法的不足,本文提出一种改进的大津阈值选择函数,目的是兼顾类内方差和类间方差对最佳分割阈值的影响.

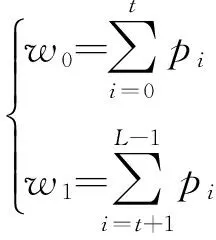

对像素点按灰度值用阈值t划分为两类,即c0=(0,1,2,…,t),c1=(t+1,t+2,…,L-1),c0和c1的概率分别为

(1)

式中,pi表示灰度值为i的像素点概率.

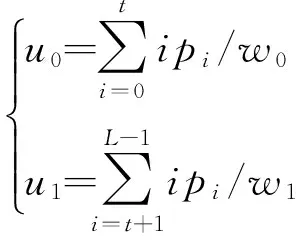

c0和c1的均值分别为

(2)

对于任意t值,式(3)均成立,即

(3)

类间方差为

σ2=w0(w0-u)2+w1(w1-u)2=

w0w1(u0-u1)2

(4)

改进的阈值选择函数表达式为

(5)

式中,分子为类间方差,分母为类内方差.当H(t)取最大值时,t就是取得的最佳阈值T.将类内方差因素引入到最佳阈值计算的考虑因素内,使得到的阈值更加接近理想阈值.对于钢筋端面图像,类内方差越小,类间方差越大,所得到的阈值就越接近理想中的最佳阈值,图像的分割效果就越有效.改进后的大津阈值分割如图6所示.

图6 改进后的大津阈值分割图Fig.6 Segmentation image of improved Otsu threshold

利用改进后的大津阈值分割方法对打捆钢筋端部图像进行分割后,只有小部分钢筋端面存在黑色的孔洞并且不存在钢筋端面缺失的现象,总体分割效果较好.

3 钢筋端面识别计数

3.1形态学处理

数学形态学的基础运算主要有膨胀、腐蚀、开运算和闭运算等几种算法,通过这些基础算法还可以构造出许多实用算法来分析处理图像结构以及形状,例如过滤噪声、目标检测、分离边界、空洞填充、分离区域枝干和特征抽取等[9].

分割后的图像存在严重的粘连现象,腐蚀可以消除钢筋之间的粘连现象,当结构元素选取较小时,效果不理想;当结构元素选取较大时,虽然可以分开目标区域之间细小的连通,但是也会腐蚀掉图像中有用的信息.因此,单纯采用腐蚀消除钢筋之间的粘连是不可取的.针对这一问题,本文采用一种腐蚀-细化-腐蚀的方法消除钢筋间大部分的粘连,其结果如图7所示.

图7 细化腐蚀图Fig.7 Image after refining and corrosion

3.2目标识别计数

本文采用的算法是利用8邻域连通准则按照从左到右、从上到下的方式扫描二值图像,标记处理后的钢筋端面图像中各个连通区域为不同的标值,按照从左到右、从下到上的扫描顺序对图像进行重新扫描,按像素点的灰度值分类统计每个连通区域包含的像素点个数.根据像素点个数,就可以计算出每个连通区域的面积以及相关参数.分割后图像中的钢筋端面为类圆区域,本文采用面积率法对钢筋的端面进行判断识别.

假设在一幅钢筋图像中,有m个连通区域,标记连通区域的值依次为1,2,…,m,标记值为i的连通域面积为Si,标记值为i的连通域像素个数为Ni(i=1,2,…,254),假设图像中每个像素点的面积为B,则有

Si=BNi(i=1,2,…,254)

(6)

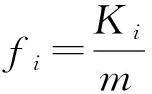

假设面积为Si的连通域个数为Ki,面积频度为fi,图像连通域面积的最大频度为fmax,则有

(7)

fmax=max(f1,f2,…,fm)

(8)

面积的最大频度所对应的连通域面积定义为标准面积S标.对钢筋端部二值图像进行识别计数时,需要将每个连通区域的面积Si和标准面积S标进行对比研究,系统中称Si/S标为连通区域i的面积比例因数,用μi表示,即

μi=Si/S标(i=1,2,…,254)

(9)

钢筋图像经过多重预处理操作后,粘连的钢筋在4个之内,进而采用如下处理方法处理钢筋端面之间的粘连现象和背景噪声的影响,从而实现较为准确的计数.

1) 当0<μi<0.5时,视连通区域为噪音,不计数;

2) 当0.5≤μi≤1.5时,视连通区域为一根钢筋端面,计数为1;

3) 当1.5<μi≤3时,视连通区域为两根粘连的钢筋端面,计数为2;

4) 当3<μi≤4.5时,视连通区域为粘连在一起的3根钢筋端面,计数为3;

5) 当μi>4.5时,视连通区域为面积较大的背景,不计数.

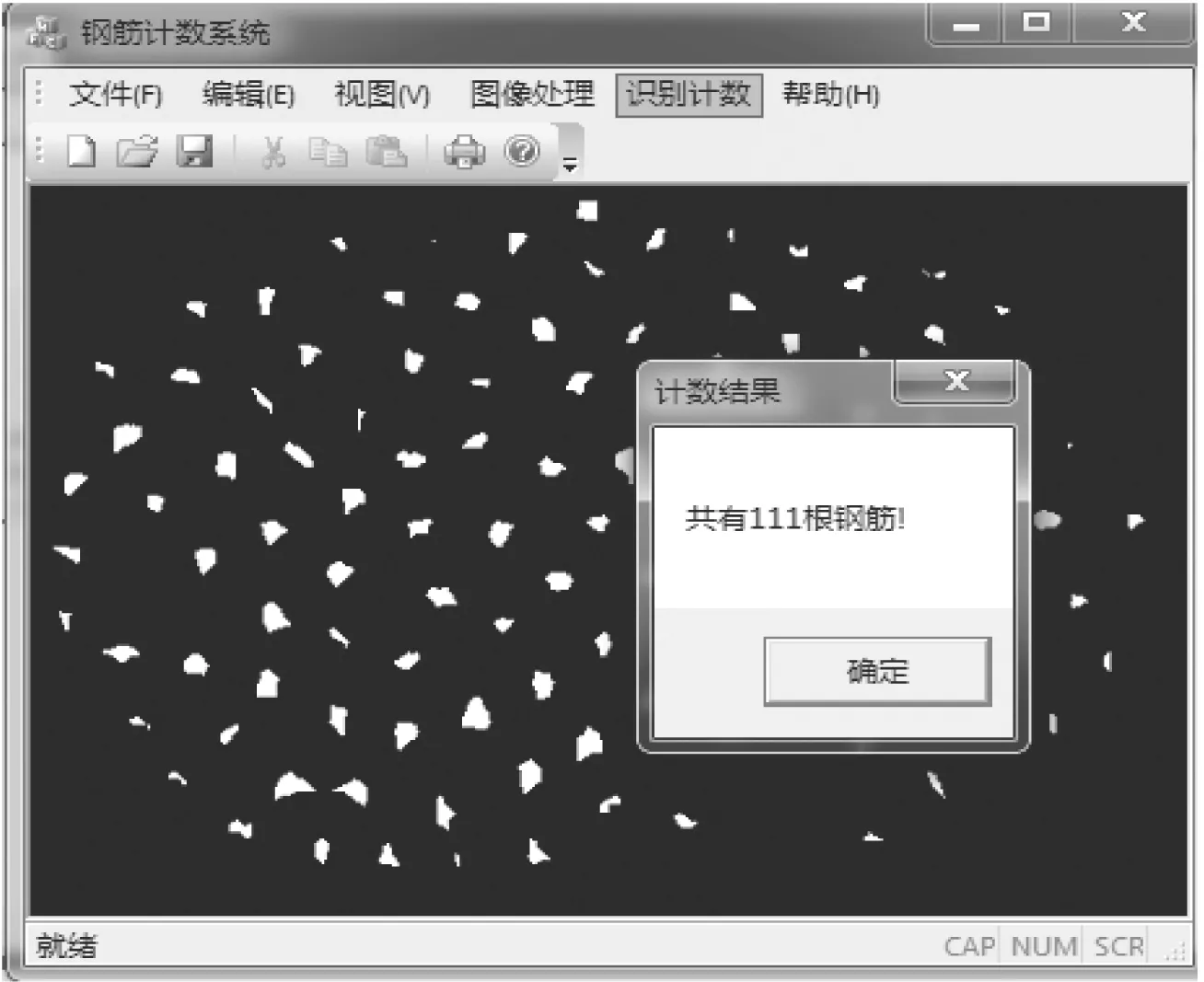

利用本文方法对打捆钢筋进行识别计数,其计数结果如图8所示.图8中钢筋实际数量为115,则计数准确率为96.52%.

图8 钢筋识别计数显示Fig.8 Counting illustration for identification of steel bars

4 结 论

本文介绍了钢筋计数系统的框架结构,以及系统中所用到的相关算法.该软件具有较强的实用价值,所采用改进算法可在其他图像处理领域使用,对企业生产信息化具有重要意义.本文算法实现简单,处理效果好,提高了企业在钢筋计数工作中的效率,但是对噪声大的、采集图像质量差的图像可能会产生误判、错判,影响计数精度.通过保证原图像的质量或者引入其他新算法进行二次开发,以实现系统具有更高的适应性与更广泛的实用性.

[1]房新亮,陈树环.基于机器视觉技术的棒材自动计数系统的研究与应用 [J].工业控制计算机,2011,24(7):44-46.

(FANG Xin-liang,CHEN Shu-huan.Study and application of automatic counting system of steel bars based on machine vision technique [J].Industrial Control Computer,2011,24(7):44-46.)

[2]孙常伟.双轨道全自动棒材打捆机关键技术的研究 [D].唐山:华北理工大学,2015.

(SUN Chang-wei.The key technology research on double-track automatic bundling machine [D].Tang-shan:North China University of Science and Technology,2015.)

[3]宋强,徐科,徐金梧,等.基于图象处理的棒材自动计数技术 [J].钢铁,2004,39(5):34-37.

(SONG Qiang,XU Ke,XU Jin-wu,et al.Automatic counting technique for steel bars based on image processing [J].Iron and Steel,2004,39(5):34-37.)

[4]郭国营.数字图像技术在棒材自动计数装置中的研究 [J].冶金设备,2006(3):63-65.

(GUO Guo-ying.Application research of the digital image processing technology on the equipment of bar steel automatic counting [J].Metallurgical Equipment,2006(3):63-65.)

[5]陈基伟.基于数字图像处理的棒材计数方法研究 [D].济南:山东大学,2012.

(CHEN Ji-wei.Research of counting method for steel bars based on digital image processing [D].Jinan:Shandong University,2012.)

[6]栾丽华,郭连军.基于线性变换与多种平滑去噪的爆堆图像增强方法 [J].爆破,2011,28(1):75-77.

(LUAN Li-hua,GUO Lian-jun.A blasting lumps image enhancement method based on linear transformation and some of smoothness [J].Blasting,2011,28(1):75-77.)

[7]李敏,罗红艳,郑小林,等.一种改进的最大类间方差图像分割法 [J].南京理工大学学报,2012,36(2):332-337.

(LI Min,LUO Hong-yan,ZHENG Xiao-lin,et al.Image segmentation based on improved Otsu algorithm [J].Journal of Nanjing University of Science and Technology,2012,36(2):332-337.)

[8]Song K,Yang D,Nie X.Research of snow-degraded image clearness methods [J].Applied Mechanics and Materials,2013,423:2452-2455.

[9]黄海龙,王宏,纪俐.基于局部模糊增强的顺序形态学边缘检测算法 [J].仪器仪表学报,2012,33(11):2608-2614.

(HUANG Hai-long,WANG Hong,JI Li.Order mor-phology edge detection algorithm based on partial fuzzy enhancement [J].Chinese Journal of Scientific In-strument,2012,33(11):2608-2614.)

(责任编辑:钟媛英文审校:尹淑英)

A counting method for bundled steel bars based on image processing

LI Chi

(Modern Education Technology Center, Shenyang Ligong University, Shenyang 110159, China)

In order to solve the counting question for the bundled steel bars, a counting method based on the connection region area of image was proposed. Through performing the graying, filtering and image segmentation for the end image of bundled steel bars, the connected region in the image after segmentation was divided into the noise, one steel bar and a plurality of steel bars. In addition, all steel bars in the connected regions were summed, and the number of all steel bars in the images could be obtained. The results show that new algorithm not only shortens the operation time, but also effectively reduces the interference of uniform illumination and noise. Moreover, the details inside the image can be highlighted, which is beneficial to the identification and counting of subsequent steel bars.

end image of steel bar; image enhancement; threshold; filtering; corrosion; connected region; image segmentation; operation time

2015-12-29.

辽宁省科学技术计划项目(2012217005); 沈阳理工大学实验技术基金资助项目(2015syjs16).

李篪(1986-),女,辽宁沈阳人,工程师,硕士,主要从事计算机视觉、智能检测与控制等方面的研究.

10.7688/j.issn.1000-1646.2016.05.13

TP 317

A

1000-1646(2016)05-0551-04

*本文已于2016-05-12 14∶02在中国知网优先数字出版. 网络出版地址:http:∥www.cnki.net/kcms/detail/21.1189.T.20160512.1402.044.html