1Cr18Ni9Ti不锈钢表面Al2O3阻氚涂层磁控溅射-微弧氧化法制备技术研究*

2016-10-19吴艳萍王庆富王勤国巫泉文

吴艳萍,王庆富,蒋 驰,王勤国,巫泉文

(中国工程物理研究院,四川 绵阳 621900)

1Cr18Ni9Ti不锈钢表面Al2O3阻氚涂层磁控溅射-微弧氧化法制备技术研究*

吴艳萍,王庆富,蒋驰,王勤国,巫泉文

(中国工程物理研究院,四川 绵阳 621900)

采用磁控溅射技术在1Cr18Ni8Ti不锈钢表面制备出铝镀层,并对其进行微弧氧化处理,获得了氧化铝阻氚涂层。采用XRD,SEM表征涂层的结构和形貌。结果表明,磁控溅射制备的铝镀层非常致密,微弧氧化得到的氧化铝涂层由外层的疏松层和内层的致密层组成,微弧区瞬间高温烧结作用使微弧氧化膜具有晶态氧化物陶瓷相结构。氧化铝涂层由α-Al2O3相和γ-Al2O3相组成,冷却速率大,外层形成γ-Al2O3相,由于外层γ-Al2O3包覆和热扩散阻挡作用,内层的氧化铝冷却速度小,生成稳态相α-Al2O3的含量增加,随着涂层厚度增加,α-Al2O3相含量提高。

微弧氧化;阻氚涂层;Al2O3涂层

0 引 言

聚变反应堆不产生硫、氮氧化物等环境污染物质,不释放温室效应气体;氘氚反应的产物没有放射性,中子对堆结构材料的活化也只产生少量较容易处理的短寿命放射性物质。因此,聚变能是不污染环境、不产生放射性废料、具有接近无限资源的理想能源[1-3]。2005年6月28日参与ITER项目(国际热核试验反应堆)国际合作的六方(欧盟、俄罗斯、中国、日本、美国和韩国)在莫斯科一致同意将ITER试验反应堆设在法国南部的Cadarache。国际聚变材料辐照装置(简称IFMIF)也将启动建造程序[4]。但无论是以氢为燃料的系统,还是以氘、氚作燃料的聚变堆和混合堆系统,都面临着腐蚀、脆化、渗透和滞留等材料科学问题[5-7]。氚在大多数金属材料中具有强的渗透性,氚渗透不仅造成严重的经济损失,而且会对环境造成污染。为减少乃至阻止氢同位素的渗透而又不破坏结构材料的整体性质,最实际的方法是在材料表面加上一薄层氢扩散系数低、表面复合常数低的物质,即渗透阻挡层[8]。氚能够通过几乎所有的金属以原子形式进行扩散渗透,具有较高的渗透能力;而在陶瓷材料中类似分子扩散,具有较低的渗透能力,经过多年的研究表明,在结构材料表面涂覆陶瓷涂层是防氚渗透经济而实用的方法。目前比较常用的防氚渗透涂层材料包括以下几类:(1)氧化物涂层,研究较多的是SiO2,Al2O3,Cr2O3,Y2O3,Zr2O3涂层;(2)硅化物涂层,主要有SiN和SiC涂层;(3)钛基陶瓷涂层,主要有TiN和TiC涂层;(4)复合涂层,主要有TiN+TiC+TiN,TiN+TiC+ SiO2,SiO2+Cr2O3和SiC+Al2O3等复合涂层[9-13]。600℃ 时由于氢同位素的较强还原性质,TiN+TiC+TiN和TiN+TiC+SiO2涂层的完整性和氚阻挡层将遭到破坏,性能退化[14],高温性能受限。目前最主流的阻氚涂层是Al2O3涂层[15-24]和以Al2O3/SiC为主的复合涂层体系。

铝涂层的种类及其制备技术有很多种,由于室温熔盐电镀铝[22]、粉末包埋渗铝(PC)和热浸镀铝(HDA)[23]等适合大规模工业化制备方法,然后把铝涂层氧化成氧化铝涂层,是目前公认的有望实现ITER中TBM及未来聚变堆中阻氚层工程化大规模应用的主要候选方法。磁控溅射技术通过靶材的合理布局,可以在较大的部件和复杂结构上制备致密的薄膜,基体温升较小,不破坏基体的性能。热氧化方法所制备的氧化铝涂层只有数百纳米厚度层,微弧氧化可以快速制备现几十微米,最厚可达200 μm的氧化铝涂层。本文采用磁控溅射技术制备微米级厚度的铝镀层,然后用微弧氧化技术将铝镀层氧化为氧化铝涂层,制备出致密的氧化铝涂层,将其应用于阻氚领域。

1 实 验

1.1微弧氧化铝实验

先在铝合金样品上进行微弧氧化工艺的探索研究,微弧氧化制备氧化铝涂层工艺参数见表1。微弧氧化采用磷酸盐配方,样品表面的电流密度为6,9,12,15 A/dm2,设定不同的氧化时间,使氧化膜厚度达到设计的厚度。对氧化铝涂层进行表征,优选出合适的微弧氧化工艺。将磁控溅射制备的铝镀层进行微弧氧化,在不锈钢表面得到性能优良的氧化铝阻氚涂层。

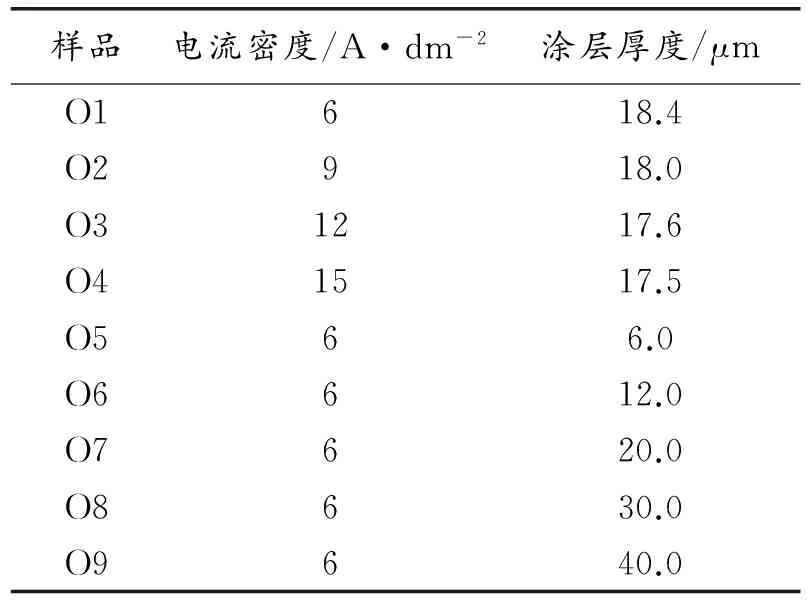

表1Al2O3的制备工艺参数

Table 1 The deposition parameters of alumina coatings

样品电流密度/A·dm-2涂层厚度/μmO1618.4O2918.0O31217.6O41517.5O566.0O6612.0O7620.0O8630.0O9640.0

1.2Al镀层制备实验

铝涂层在LJT-0800磁控溅射离子镀膜机上制备。本底真空5×10-4Pa,样品经过加热除气、辉光溅射清洗、循环Ar+轰击后进行正式镀膜。氩工作分压为3×10-1Pa(氩气纯度99.999%),靶功率为2.5 kW,镀制时间1 h,偏压为-900的脉冲和-120 V的直流相叠加。

1.3涂层性能表征

采用KYKY-EM3200型扫描电镜(SEM)观察涂层的表面和断面形貌。采用荷兰Empyrean锐影X射线衍射仪(XRD)表征铝镀层和氧化铝涂层的结构,X射线为Cu-Kα射线。

2 结果与讨论

2.1微弧氧化Al2O3涂层的表面SEM形貌及XRD图谱

铝基体表面进行氧化铝生长工艺的初步探索,微弧氧化得到的Al2O3涂层的表面形貌如图1所示,从图1可见,氧化层表面均存在一些大小不等的微米级孔洞。图1(a)-(d)对比可见,随着微弧氧化电流密度的升高,涂层表面孔洞未发生明显变化,但是在电流密度>9 A/dm2时,涂层表面出现裂纹,这是因为随着电流密度增大,涂层生长速度急剧增大,表面产生热量也急剧增大,涂层和基体的热膨胀系数相差较大,在冷却过程中产生裂纹。

图1微弧氧化技术制备氧化铝涂层的表面形貌

Fig 1 Surface images of alumina coatings prepared by micro-arc oxidation

图1(e)-(h)氧化电流密度为6 A/dm2对比可见,厚度从6 μm增加到20 μm,随着涂层厚度增大,涂层的覆盖更加完整,表面变得光滑;涂层厚度由20 μm增大到40 μm时,表面变得更为粗糙和疏松,说明涂层并非越厚越好,在合适的厚度范围内涂层综合质量较高。

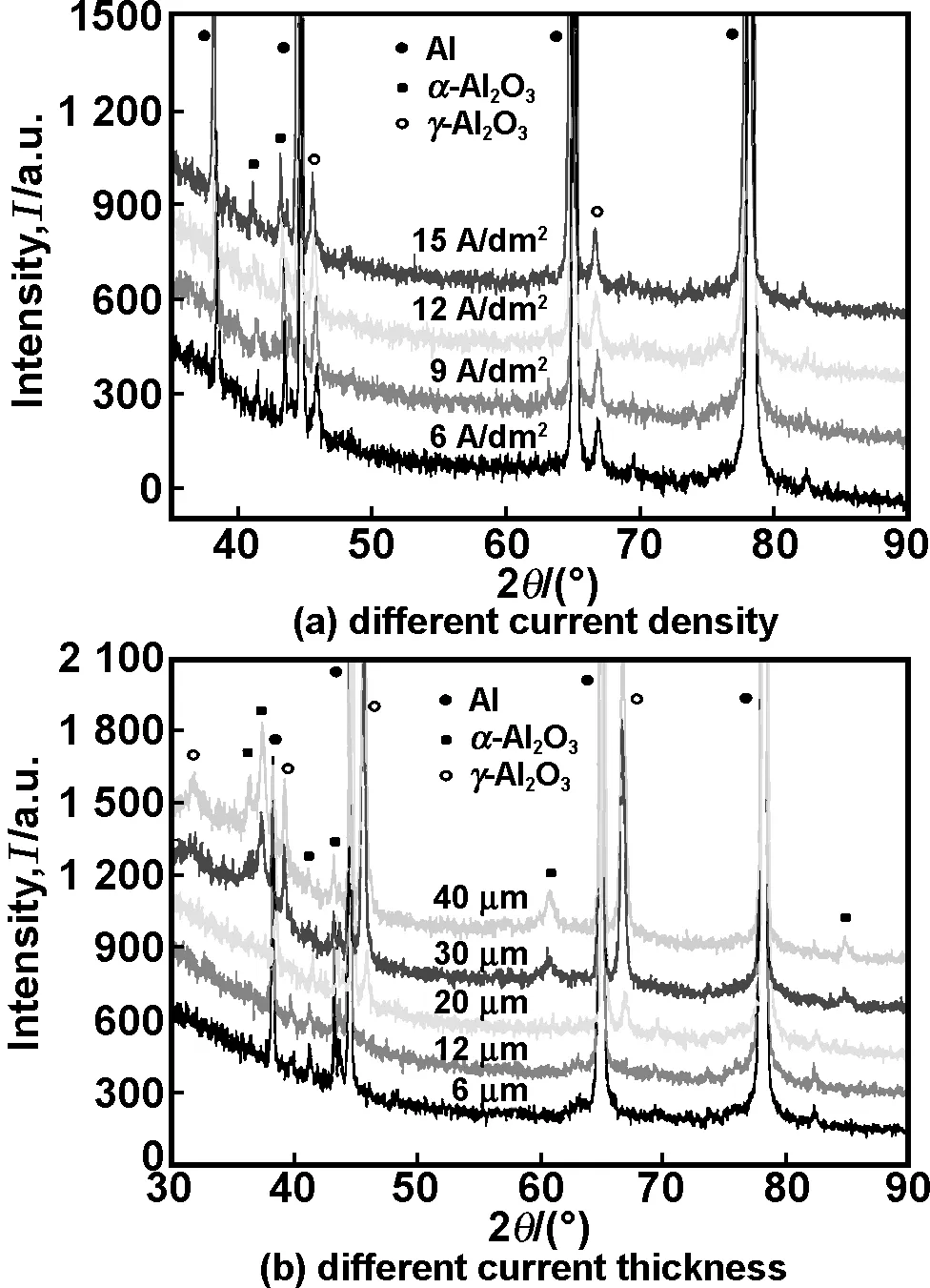

氧化铝主要有α相和γ相,其中γ相在高温下将向稳定相(α相)转变,转变温度约为800℃。有研究结果表明,微弧氧化工艺制备的氧化铝晶格类型主要取决于冷却速率,氧化铝在较快的温度下凝固易形成γ相,而在相对较低的冷却速度下易形成α相[25-26]。从图2(a)可以看出,相同厚度的氧化铝涂层,随着电流密度的增加,氧化铝涂层均为α相和γ相组成,涂层结构和相含量均未发生明显变化。图2(b)为氧化铝涂层随着厚度变化的XRD图谱,从图上可见,随着厚度增大,α-Al2O3含量明显增加。微弧氧化放电通道内形成高温,熔融态的氧化铝与室温的电解液直接接触,将由于淬火作用而快速凝固,冷却速率大,外层形成γ-Al2O3相。内层的氧化铝虽然也存在凝固倾向,但其被外层已经形成的γ-Al2O3包覆,冷却速度小,冷却充分,易于形成稳态相α-Al2O3。故随着涂层总厚度增大,由于外层γ-Al2O3包覆和热扩散阻挡作用,内层的氧化铝冷却速度小,生成稳态相α-Al2O3的含量增加。

图2 微弧氧化技术制备的氧化铝涂层的XRD图谱

Fig 2 XRD spectra of alumina coatings of different current density and thickness prepared by micro-arc oxidation

2.2Al镀层的制备及性能表征

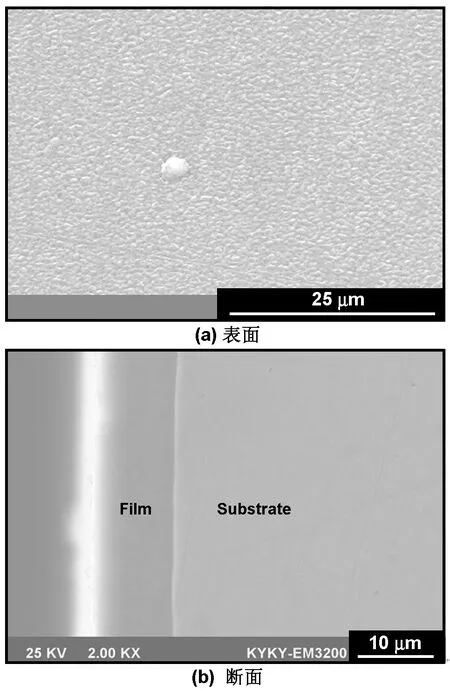

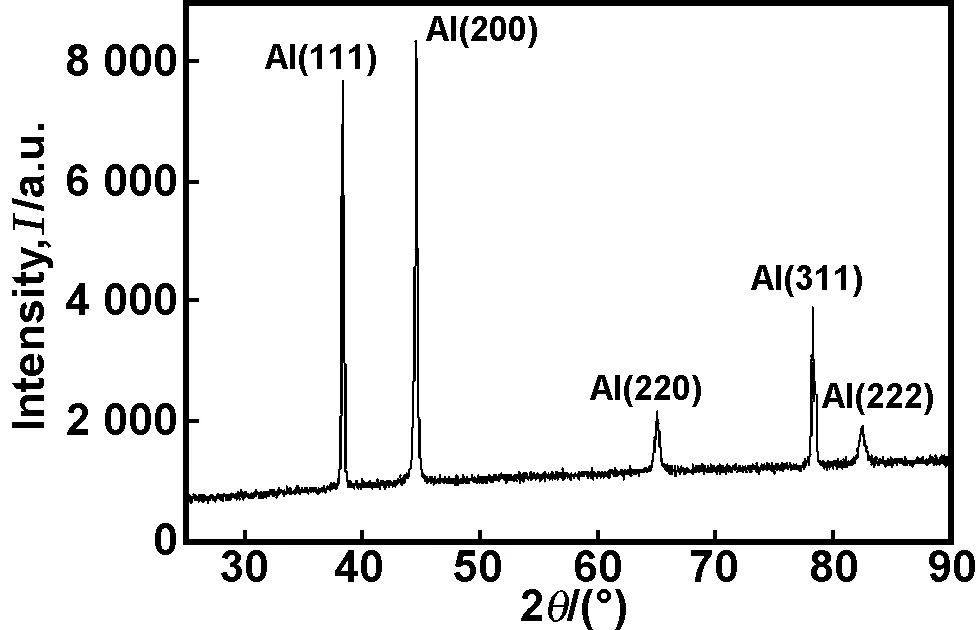

利用磁控溅射离子镀膜机在不锈钢基体表面制备了铝镀层,采用扫描电镜表征铝涂层的断面形貌,结果如图3所示。从图3可见,薄膜与基体的界面结合良好,界面光滑平直,薄膜非常均匀,未发现裂纹和孔洞等缺陷。图4为磁控溅射离子镀在不锈钢表面制备的铝涂层的XRD图谱,铝涂层的XRD图谱与卡片04-0787一致,涂层成分为铝。

图3磁控溅射技术制备的铝镀层的表面和断面形貌

Fig 3 The surface and cross-section image of aluminum coating deposited by magnetron sputtering technology

图4 磁控溅射技术制备的铝涂层XRD图谱

Fig 4 XRD spectrum of aluminum coating deposited by magnetron sputtering technology

2.3Al镀层的微弧氧化及性能表征

将磁控溅射所制备的Al镀层进行微弧氧化处理,得到表面厚度为18~20 μm的氧化物涂层。图5为O1工艺条件下铝镀层表面微弧氧化制备的氧化铝涂层的断面形貌。从图5可见,铝氧化层分为2层,外层的疏松层和内层的致密层,层与层之间没有特别明显的分界面,膜层外表面有呈火山口形貌的孔洞,但并不贯穿整个膜层,而是存在于外面的疏松层。疏松层孔隙率较大,而致密层的孔隙率则小得多,组织也比较致密。

图5 微弧氧化层的断面形貌

Fig 5 The cross-section image of alumina coating deposited by micro-arc oxidation

图6为微弧氧化所制备的氧化铝涂层的XRD图谱,从图上可见,微弧氧化所制备的氧化铝涂层由α-Al2O3相和γ-Al2O3相组成。氧化铝在较快的温度下凝固易形成γ相,而在相对较低的冷却速度下易形成α相[25-26]。微弧氧化刚开始反应时,熔融态的氧化铝与室温的电解液直接接触,将由于淬火作用而快速凝固,冷却速率大,外层形成γ-Al2O3相。随着反应时间延长,内层的氧化铝虽然也存在凝固倾向,但其被外层已经形成的γ-Al2O3包覆,冷却速度小,冷却充分,易于形成稳态相α-Al2O3。结合图5和6可知,内层致密层为α-Al2O3相,外层疏松层为γ-Al2O3相。

图6 微弧氧化技术制备的氧化铝涂层的XRD图谱

Fig 6 XRD spectra of alumina coating prepared by micro-arc oxidation

采用磁控溅射和微弧氧化技术联合在1Cr18Ni9Ti不锈钢表面制备的氧化铝涂层,在氧化膜层与基体界面没有大的孔洞存在,膜层与基体结合良好。这种外层是封闭孔、内层几乎无孔的特殊结构,微弧区瞬间高温烧结作用使微弧氧化膜具有晶态氧化物陶瓷相结构。不锈钢基体表面为2~4 μm的致密氧化铝涂层,适合作为阻氚涂层。

3 结 论

采用磁控溅射技术和微弧氧化技术结合在不锈钢表面制备了致密的氧化铝涂层。通过对涂层的形貌和结构的表征,得到以下结论:

(1)在铝基体上进行了微弧氧化工艺探索,在不同的电流密度和处理时间下,获得了厚6~40 μm的氧化铝涂层,涂层由α-Al2O3和γ-Al2O3相组成,冷却速率大,外层形成γ-Al2O3相,由于外层γ-Al2O3包覆和热扩散阻挡作用,内层的氧化铝冷却速度小,生成稳态相α-Al2O3的含量增加,随着涂层厚度增加,α-Al2O3相含量提高,涂层厚度>20 μm后表面出现裂纹。

(2)采用磁控溅射技术在不锈钢表面制备了厚约11 μm的致密纯铝镀层,镀层非常致密均匀,与基体结合良好。

(3)将磁控溅射制备的铝镀层在合适的工艺下进行微弧氧化处理得到了非常致密的氧化铝涂层,涂层由疏松的表面层和致密的内层组成,疏松层存在火山喷发状的孔洞,孔洞均未到达基体,基体表面为2~4 μm的致密氧化铝涂层,适合作为阻氚涂层。

[1]Ding Houchang,Huang Jinhua.Progress and prospect of controlled nuclear fusion research[J].Chin J Nature,2006,28(3):143-149.

丁厚昌,黄锦华.受控核聚变研究的进展和展望[J].自然杂志,2006,28(3):143-149.

[2]王佩璇,宋家树.材料中的氦及氚渗透[M].北京:国防工业出版社,2002.

[3]钱家溥.中国聚变堆材料研究[C]//北京:中国材料研讨会,1996.

[4]Zhao Junyu.The international thermonuclear experimental reactor program [J].Phys,2004,33(4):257-259.

赵君煜.国际热核聚变实验堆(ITER)计划[J].物理,2004,33(4):257-259.

[5]Hollenberg G W,Simonen E P,Kalinin G,et al.Tritium/hydrogen barrier development[J].Fusion Eng Des,1995,28:190-208.

[6]Perujo A,Forcey K S.Tritium permeation barriers for fusion technology[J].Fusion Eng Des,1995,28:252-257.

[7]刘红兵.316L不锈钢基材防氚渗透Al2O3涂层残余应力测试与数值模拟[D].南京:南京航空航天大学,2007.

[8]Liu Qingsheng,Qin Lijuan,Chang Ying,et al.Study on the hydrogen permeation barrier on the surface of the zirconium hydride by the method of CO2reaction[J].Surf Tech,2005,34(2):32-34.

刘庆生,秦丽娟,常英,等.CO2反应法制备氢化锆表面氢渗透阻挡层的研究[J].表面技术,2005,34(2):32-34.

[9]Shen Jianian,Li Lingfeng,Zhang Yujuan,et al.Effect of alumina film prepared by pack cementation aluminizing and thermal oxidation treatment of stainless steels on hydrogen permeation[J].Atom Ener Sci Tech,2005,39:73-78.

沈嘉年,李凌峰,张玉娟,等.不锈钢表面包埋法渗铝-热氧化处理制备氧化铝膜及其对氢渗透的影响[J].原子能科学技术,2005,39:73-78.

[10]Wang Peixuan,Wang Yu,Shi Baogui.A study of SiC films deposited onto stainless steel as hydrogen permeation barrier[J].Acta Metall Sin,1999,35(6):654-658.

王佩璇,王宇,史宝贵.不锈钢表面沉积SiC作为氢渗透阻挡层的研究[J].金属学报,1999,35(6):654-658.

[11]Wang P X,Liu J,Wang Y,et al.Investigation of SiC films deposited onto stainless steel and their retarding effects on tritium permeation [J].Surf Coat Tech,2000,128-129(1):99-104.

[12]Wang Xiaoying,Zou Juesheng,Huang Ningkang.Hydrogen resistance property of surface N+implanting SiC coating[J].Mater Prote,2002,35(2):23-25.

王小英,邹觉生,黄宁康.注入氮离子的SiC涂层阻氢性能研究[J].材料保护,2002,35(2):23-25.

[13]Xu Zengyu.Status and expectation of fusion materials research and development[J].Atom Ener Sci Tech,2003,37:105-109.

许增裕.聚变材料的研究现状和展望[J].原子能科学技术,2003,37:105-109.

[14]姚振宇.聚变堆包层材料不同涂层的防氚渗透性能研究[D].北京:中国原子能科学研究院,2001.

[15]Hao jiakun,Shan changqi,Jin zhujing,et al,Behavior of tritium diffusion and permeating through Al2O3film coated on the 316L stainless steel[J].Nucl Fusion Plas Phy,1996,16(2):62-64.

郝嘉琨,山常起,金柱京,等.316L不锈钢表面A12O3涂层中氚的扩散渗透行为[J].核聚变与等离子体物理,1996,16(2):62-64.

[16]Serra E,Glasbrenner H,Perujo A.Hot-dip aluminium deposit as a permeation barrier for MANET steel[J].Fusion Eng Des,1998,41(1-4):149-155.

[17]Perujo A,Forcey K S.Tritium permeation barriers for fusion-technology[J].Fusion Eng Des,1995,28:252-257.

[18]Wu H H,Jin Z S,Long B Y,et al.Characterization of microarc oxidation process on aluminum alloy[J].Chin Phys Lett,2003,20(10):1815-1818.

[19]Yang G L,Lu X Y,Bai Y Z,et al.The effects of current density on the phase composition and microstructure properties of micro-arc oxidation coating[J].J Alloy Compd,2002,345(1-2):196-200.

[20]Krauss W,Konys J,Holsterin N,et al.Al-based anti-corrosion and T-permeation barrier development for future DEMO blankets [J].J Nucl Mater,2011,417:1233-1236.

[21]Zhang G K,Chen C A,Luo D L,et al.An advance process of aluminum rich coating as tritium permeation barrier on 321 steel workpiece [J].Fusion Eng Des,2012,87:1370-1375.

[22]Zhang G K,Li J,Chen C A,et al.Tritium permeation barrier-aluminized coating prepared by Al-plating and subsequent oxidation process [J].J Nucl Mater,2011,417:1245-1248.

[23]Chen W J,Liao Y J,Wang C J.Effect of nickel pre-plating on high-temperature oxidation behavior of hot-dipped aluminide mild steel[J].Mater Charact,2013,82:58-65.

[24]Perjjo A,Forcey K S.Tritium permeation barriers for fusion-technology [J].Fusion Eng Des,1995,28:252-257.

[25]Wu H H,Jin Z S,Long B Y,et al.Characterization of micro-arc oxidation process on aluminum alloy [J].Chin Phys Lett,2003,20(10):1815-1818.

[26]Yang G L,Lu X Y,Bai Y Z,et al.The effects of current density on the phase composition and microstructure properties of micro-arc oxidation coating [J].J Alloy Compd,2002,345(1-2):196-200.

Preparation of alumina tritium permeation barrier coating on 1Cr18Ni9Ti stainless steel by magnetron sputtering and micro-arc oxidation

WU Yanping,WANG Qingfu,JIANG Chi,WANG Qinguo,WU Quanwen

(China Academy of Engineering Physics,Mianyang 621900,China)

Aluminium coating was prepared on stainless steel by magnetron sputtering technology.The alumina coatings were synthesized by micro-arc oxidation technology at different arc starting voltage and processing time.The film surface morphology and structure were investigated by SEM and XRD.The results show that the aluminium films are compact and smooth.The alumina coatings are composed of inner compact layer and outer loose one.The outer layer is γ-Al2O3due to the high cooling rate.The inner layer is α-Al2O3because of the low cooling rate caused by the heat preservation of outer γ-Al2O3.The coatings are the mixture of α-Al2O3and γ-Al2O3.The content of α-Al2O3is increased with the coatings thickness increasing.

micro-arc oxidation; tritium permeation barrier coating; Al2O3coatings

1001-9731(2016)09-09187-05

国际热核聚变实验堆计划专项资助项目(2013GB11006)

2015-08-31

2016-03-24 通讯作者:巫泉文,E-mail:wuquanwen@caep.cn

吴艳萍(1984-),女,郑州人,硕士,工程师,从事功能薄膜制备。

TB34

ADOI:10.3969/j.issn.1001-9731.2016.09.036