电火花放电处理Fe36Co36Si4.8B19.2Nb4合金表面非晶化及其性能*

2016-10-19邹善方

邹善方,张 涛,2

(1.北京航空航天大学 材料科学与工程学院,北京 100191;2.北京航空航天大学 空天材料与服役教育部重点实验室,北京 100191)

电火花放电处理Fe36Co36Si4.8B19.2Nb4合金表面非晶化及其性能*

邹善方1,张涛1,2

(1.北京航空航天大学 材料科学与工程学院,北京 100191;2.北京航空航天大学 空天材料与服役教育部重点实验室,北京 100191)

通过在具有较大非晶形成能力的Fe36Co36Si4.8B19.2Nb4晶态母合金表面进行电火花放电处理,实现了该合金表面的非晶化转变,制备了厚度约为约7 μm非晶-晶体复合层。探讨了电火花放电处理工艺参数中脉冲宽度和脉冲间隔对合金表面非晶化以及其对表面层结构的影响,确定了最佳工艺参数。对处理后的合金进行了硬度和腐蚀行为的测试,发现在脉冲宽度为64 μs、脉冲间隔为4 μs时,合金表面硬度达到HV 1 680,比基体提高了近50%,且具有优良的耐腐蚀性能。研究结果为采用电火花放电处理工艺制备合金表面非晶层奠定了理论和实验基础。

电火花放电处理;非晶合金;微观结构;显微硬度;腐蚀性能

0 引 言

非晶合金由于其独特的结构特征,表现出高强度、高硬度、耐磨损等独特的机械性能[1-5]和优良的耐腐蚀性能[1],非常适合用作涂层。激光表面处理[6]作为1种快速凝固(105~108K/s)工艺,已被用来制备合金表面非晶层。与激光表面处理技术相类似,电火花放电处理实现快速的加热和冷却。该工艺[7]是在一定的介电液体中,利用线电极与工件之间的脉冲火花放电对合金表面进行改性处理。放电时产生的瞬时高温使合金表面熔化,合金熔体随即在介电液的冷却作用和基体的热传递作用下快速凝固于合金表面。相比于激光表面处理,电火花放电处理是1种更为便捷、低廉、高效的方法,且已被用于表面改性。1998年,Kruth等[8]用电火花表面强化工艺在钢材表面制备出表面强化层(白层)。Tsukahara等[9]用该工艺提高了钛合金表面的硬度以及耐腐蚀性。Furutan等[10]在煤油为介质的工作液中加入钛合金粉末,通过电火花强化工艺在碳钢基体上成功制备出碳化钛,维氏硬度高达HV 1 600。因此,本研究拟采用电火花放电处理工艺来实现合金表面非晶化。

具有较低非晶形成能力的合金,在其表面无法制备一定厚度的非晶层[11]。因此,需采用具有更高非晶形成能力(更低的玻璃形成临近冷却速率)的合金,以期实现在其表面制备一定厚度的非晶层。研究人员已经开发出一系列具有高非晶形成能力的合金[1-4,12]。在众多非晶合金系中,铁基非晶合金具有高硬度和良好的耐蚀性能[13-14],且原材料成本低廉,是理想的涂层材料。Inoue等[15]开发出了临界尺寸达5 mm的Fe36Co36Si4.8B19.2Nb4块体非晶合金。陶平均等[16]研究了FeCoBSiNb(Y)合金的非晶形成能力与合金成分之间的关系。高非晶形成能力使得该晶态合金可作为基体材料用于制备表面非晶层。Da等[17]采用激光熔覆工艺在低碳钢表面制备了(Fe,Co)-B-Si-Nb合金非晶涂层。

目前还没有采用电火花放电处理工艺在铁基合金表面制备获得非晶层的研究报道。本文采用电火花放电处理Fe36Co36Si4.8B19.2Nb4(at%)合金,研究电火花放电处理参数对合金表面非晶化程度的影响。研究表征电火花放电处理前后合金表面硬度和腐蚀性能的变化规律。该研究成果将为电火花放电处理工艺广泛应用于合金表面非晶化处理奠定理论和实验基础。

1 实验方法

实验采用高纯度(99.9%,质量分数)的Fe、Co、Si、Nb单质金属和Fe-B预合金(B:20.85,Si:0.34,C:0.079,P:0.023,Al:0.054,Fe:balance,质量分数)为原料,利用真空熔炼炉制备Fe36Co36Si4.8B19.2Nb4(原子分数)母合金锭。由于采用了工业纯度的Fe-B预合金,为验证熔炼制备的合金仍具有一定的非晶形成能力,首先采用熔体旋淬法制备宽度约为3~5 mm、厚度约为50 μm的合金薄带。采用Rigaku D/Max 2200PC型X 射线衍射仪(Cu 靶Kα1射线,λ=0.1541 8 nm,扫描速度为6°/min)证实了其组织为单一非晶相,并采用差示扫描量热分析仪(DSC,Netzsch-DSC 404C)测定其热学性能。进一步,将母合金切成尺寸为10 mm×10 mm×4 mm的板状试样,将板状样品夹持在DK7716型数控电火花设备样品台上,对样品表面进行电火花放电处理,脉冲宽度为8~120 μs,脉冲间隔从4~15 μs。

采用日本理学D/max-2200pc X 射线衍射仪、CS-3400型扫描电子显微镜(SEM)研究电火花放电处理后样品相组成和表面层组织结构。采用H450-SVDH型维氏显微硬度仪测定样品的表面层显微硬度,载荷和加载时间分别为50 g和10 s,每种样品取12个点进行测量,然后取平均值。采用电化学工作站(Versa StatⅡ)测试电火花放电处理前后后试样的在3%(质量分数)NaCl溶液中的腐蚀行为,电化学测试采用三电极体系,其中对电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为合金样品,极化曲线测试过程中的电位扫描速率为0.833 V/s。

2 结果与讨论

对采用熔体旋淬法制备出Fe36Co36Si4.8B19.2Nb4合金非晶薄带,进行DSC测试,其结果如图1所示。从图1可以看出合金的玻璃转变温度Tg为815 K,晶化开始温度Tx为870 K,过冷液相区间ΔTx(ΔTx=Tx-Tg)为55 K。与之前报道的相同成分的非晶合金样品的热学性能参数相比[15],本文所制备的非晶合金薄带的Tg、Tx均未发生明显变化。上述结果表明利用工业纯度原料制备出的铁基非晶合金具有高的玻璃转变温度和较宽的过冷液相区间,说明该合金具有高的热稳定性和抵抗结晶化转变的能力。

图1 Fe36Co36Si4.8B19.2Nb4非晶合金薄带的DSC曲线

Fig 1 DSC curve of melt-spun Fe36Co36Si4.8B19.2Nb4glassy ribbon

在对合金表面进行电火花放电处理的过程中,脉冲宽度和脉冲间隔对表面层的结构和性能有显著的影响[18-19]。本文采用不同的脉冲宽度(Pon)和脉冲间隔(Poff)对Fe36Co36Si4.8B19.2Nb4晶态合金表面进行电火花放电处理,研究这两种工艺参数对合金表面非晶化的影响。图2为Fe36Co36Si4.8B19.2Nb4晶态合金试样经过不同工艺参数电火花放电处理后表面的XRD图谱。首先,将脉冲间隔设定为4 μs,改变脉冲间隔,从图2(a)中可以看出处理后的试样的XRD图谱中均出现非晶态结构的漫散射峰,且有相对强度较弱的晶体峰叠加在该漫散射峰上,该晶体峰对应于α-Fe相,且其晶体峰相对强度随着脉冲宽度的增大先降低后升高。在脉冲宽度为64 μs时,晶体峰强度相对最弱。此外,在脉冲宽度为88,120 μs时,在2θ≈35°、57°左右出现了对应于(Fe,Co)2B的晶体峰,在脉冲宽度为8,32和64 μs时,并没有出现该晶体峰。以上结果说明电火花放电处理促使合金表面形成以非晶合金为基体少量晶体相析出的复合结构,随着脉冲宽度增加,晶体含量减少,但当脉冲宽度过大时,表面层中结晶含量开始显著增加。其次,将脉冲宽度设定为64 μs,改变脉冲间隔。由图2(b)可知,随着脉冲间隔的增大,晶体衍射峰强度越来越高,并且有新的晶体相出现,在脉冲间隔为4 μs时,合金表面的非晶化程度最高。XRD分析结果表明,脉冲宽度为64 μs和脉冲间隔为4 μs条件下对合金表面非晶化最为有利。

在电火花放电处理过程中,单个脉冲的放电能量与脉冲宽度满足下列关系[20]

(1)

式中,Wm为单个脉冲的放电能量;t为单个脉冲实际放电时间;u(t)为随时间变化的电压;i(t)为随时间变化的电流。

由式(1)可知,增大脉冲宽度就可以增加单个脉冲能量。当脉冲宽度过低时,单个脉冲产生的能量过小,表面熔化层的厚度会变得很小,表层熔融的合金在凝固过程中会依附于下层未熔化的晶体组织形核结晶。此外,Fe基合金熔点较高,在较短的脉冲宽度内合金中的高熔点组分不能完全熔化从而也可作为异质形核质点促进结晶。但是当脉冲宽度过大时,放电产生的能量过高,从而导致合金表面的温度越高,熔化区域增大。一般认为,高的温度和大的熔化区域会导致合金中热影响区扩大,不利于热量传递冷却速度达不到临界冷却速度,从而不利于非晶合金的形成。脉冲间隔是相邻两次脉冲放电之间的时间段。当放电脉冲间隔较小时,连续放电使得表面层一直处于熔融状态,有利于表面层元素扩散,同时有足够的热量使得表面存在一个整体熔化层,减小了下层晶体组织对表层凝固熔体的影响,有助于非晶合金的形成。

利用SEM对Fe36Co36Si4.8B19.2Nb4合金经过电火花放电处理后的横截面组织进行观察,其结果如图3所示。从图中可以看出,表面熔化层与基体组织分界明显,其厚度约为7 μm。合金表层区域组织成分均匀,呈现与非晶合金相同的特征。在靠近熔化区底层,可以看到许多细小的晶体组织,其来源于表面层熔化过程中被破碎的晶粒和凝固过程中形核和长大的晶体。随着距表面深度的增加,晶体含量和体积逐渐增大,直至基体晶态组织。通过SEM背散射照片可以看到从处理后的合金表面到基体,形成了非晶层、非晶-晶体复合层和晶态基体的多层次结构。

表1为Fe36Co36Si4.8B19.2Nb4合金经过不同脉冲宽度电火花放电处理后的表面维氏显微硬度。

图2Fe36Co36Si4.8B19.2Nb4晶态母金经过不同工艺参数电火花放电处理后的表面XRD图谱

Fig 2 XRD patterns of the Fe36Co36Si4.8B19.2Nb4alloy treated with different processing parameters

图3Fe36Co36Si4.8B19.2Nb4晶态合金表面经电火花放电处理后截面的SEM背散射照片

Fig 3 SEM back scattered images of the cross-sections of the surface of treated Fe36Co36Si4.8B19.2Nb4alloy

表1Fe36Co36Si4.8B19.2Nb4合金经过不同脉冲宽度电火花放电处理后的表面维氏显微硬度

Table 1 Micro-hardness of surface of Fe36Co36Si4.8B19.2Nb4alloy treated by EDM at the fixed Poffof 4 μs and different Pon

Pon/μs维氏显微硬度/HV基体1155±1481336±30641686±301201249±28

从表1可以看出,基体的显微硬度值仅为HV 1 155±14;合金经过电火花放电处理后,合金表面显微硬度随着脉冲宽度的增加先增加后降低,当脉冲宽度为64 μs时,其显微硬度达到最大值HV 1 686±30,比基体的增加了近50%。这是由于脉冲宽度较低时,表面熔化层很薄,形成的非晶合金层较薄,不能反应出非晶合金的真实硬度;当脉冲宽度过大时,表面熔化层中晶体相开始生成,硬度下降。

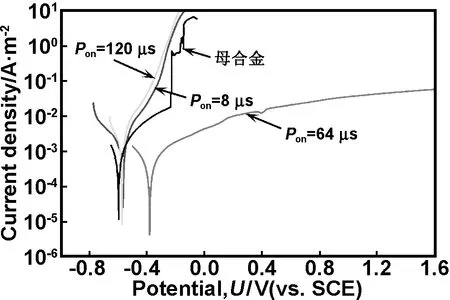

图4为Fe36Co36Si4.8B19.2Nb4晶态合金样品以及经过脉冲宽度为8,64和120 μs电火花放电处理的合金样品在3%(质量分数)NaCl溶液中的动电位极化曲线。从图中可以看出母合金样品在NaCl溶液中发生了自钝化,但是钝化区较窄仅为0.4 V,在-0.25 V电压下发生点蚀;脉冲宽度为8和120μs加工后的合金样品在在NaCl溶液中,没有发生钝化直接活性溶解;脉冲宽度为64 μs时,合金样品自腐蚀电位明显提高,出现自钝化现象,钝化区显著变宽,其长度超过1.6 V,钝化区电流密度较低,在测试过程中没有发生点蚀现象。这表面电火花放电处理后合金表面具有更低的腐蚀速率,同时有着更高的抗点蚀能力。造成上述结果的原因是,当脉冲宽度较低时,电火花放电处理后的合金表面非晶层较薄且存在有凝固过程中产生的热应力和缺陷,这对腐蚀性能的提高不利;当脉冲宽度过大时,表面熔化层中结晶相开始形成,晶界及热应力和缺陷促进了腐蚀过程的进行。

图4Fe36Co36Si4.8B19.2Nb4母合金样品以及不同脉冲宽度电火花放电处理后的合金样品在3%(质量分数)NaCl溶液中的动电位极化曲线

Fig 4 Potentiodynamic polarization curves of Fe36Co36Si4.8B19.2Nb4master alloy and those treated by EDM at Ponof 8,64 and 120 μs in 3 mass% NaCl solutions at 298 K open to air

3 结 论

通过对Fe36Co36Si4.8B19.2Nb4晶态合金表面进行电火花放电处理,在合金表面制备出了非晶合金层,其厚度约为7 μm。研究发现,电火花放电处理过程中,脉冲宽度(8~120 μs)和脉冲间隔(4~15 μs)均对表面非晶化有显著的影响,最佳工艺参数是脉冲宽度为64 μs及脉冲间隔为4 μs。经过电火花放电处理后的合金截面组织从表面到基体分别为非晶层、非晶-晶体复合层和晶态基体层。经过电火花放电处理后的合金表面显微硬度相比于基体有了明显的提高,腐蚀性能也有了明显的改善。在脉冲宽度为64 μs、脉冲间隔为4 μs时,维氏显微硬度达到最大值HV 1 686,且比基体的硬度提高了近50%。在此工艺参数下,合金样品在3%(质量分数)NaCl溶液中表现出了优异的抗腐蚀性能,其钝化区间达到1.6 V以上。合金表面性能测试结果表明,利用电火花放电处理工艺可以实现在合金表面制备具有优良性能的非晶层,因此这有助于推广非晶合金在航空航天、港口船舶等领域的使用,具有重要的科学价值和工程意义。

[1]Inoue A,Takeuchi A.Recent development and application products of bulk glassy alloys[J].Acta Materialia,2011,59(6):2243-2267.

[2]Greer A L.Metallic glasses[J].Science,1995,267(5206):1947-1953.

[3]Wang W H,Dong C,Shek C H.Bulk metallic glasses[J].Materials Science and Engineering:R:Reports,2004,44(2):45-89.

[4]Suryanarayana C,Inoue A.Bulk metallic glasses[M].Florida:CRC Press,2011:307-329.

[5]Hashimoto K.What we have learned from studies on chemical properties of amorphous alloys[J].Applied Surface Science,2011,257(19):8141-8150.

[6]Chen B Q,Li Y,Cai Y,et al.Surface vitrification of alloys by laser surface treatment[J].Journal of Alloys and Compounds,2012,511(1):215-220.

[7]Li M H,Yang X X.CNC electrical discharge machining processing technology [M].Beijing:National Defense Industry Press,2010:15-26.

[8]Kruth J P,Ponshoff H K,Klocke F.Surface and sub-surface quality in material removal process for tool making[J].VDI-Berichte,1998,(1405):33-64.

[9]Tsukahara H,Sone T.Surface hardening of titanium using EDM process[J].Titan Japan,2000,48(2):47-49.

[10]Furutani K,Saneto A,Takezawa H,et al.Accretion of titanium carbide by electrical discharge machining with powder suspended in working fluid[J].Precision Engineering,2001,25:138-144.

[11]Audebert F,Colaco R,Vilar R,et al.Production of glassy metallic layers by laser surface treatment[J].Scripta Materialia,2003,48(3):281-286.

[12]Suryanarayana C,Inoue A.Iron-based bulk metallic glasses[J].International Materials Reviews,2013,58(3):131-166.

[13]Pang S J,Zhang T,Asami K,et al.Synthesis of Fe-Cr-Mo-C-B-P bulk metallic glasses with high corrosion resistance[J].Acta Materilia,2002,50(3):489-497.

[14]Inoue A,Shen B L,Yavari A R,et al.Mechanical properties of Fe-based bulk glassy alloys in Fe-B-Si-Nb and Fe-Ga-P-C-B-Si systems[J].Journal of Materials Research,2003,18(6):1487-1492.

[15]Inoue A,Shen B L,Chang C T.Fe- and Co-based bulk glassy alloys with ultrahigh strength of over 4 000 MPa[J].Intermetallics,2006,14:936-944.

[16]Tao P J,Yang Y Z,Dong Z J.Research on the glass-forming abilities and magnetic properties of FeCoBSiNb(Y)bulk amorphous alloys[J].Journal of Functional Materials,2011,42(6):976-979.

[17]Da Z X L,Zhu Y Y,Li Z G.The effect of laser power on structure and properties of Fe-Co-B-Si-Nb coating by laser cladding[J].Journal of Surface Engineering,2012,25(3):52-56.

[18]Huang J T,Liao Y S,Hsue W J.Determination of finish-cutting operation number and machining parameters setting in wire electrical discharge machining[J].Journal of Materials Processing Technology,1999,87:69-81.

[19]Luo Chuanhong,Peng Weiping,Guo Lijie,et al.Perpormance of aluminum alloy 2219 joints welded by friction stir welding[J].Journal of Chongqing University of Technology(Natural Science),2014,(10):38-41.

[20]Izquierdo B,Plaza S,Sanchez J A,et al.Numerical prediction of heat affected layer in the EDM of aeronautical alloys[J].Applied Surface Science,2012,259:780-790.

Surface vitrification of Fe36Co36Si4.8B19.2Nb4alloy and its properties by electrical discharge machining

ZOU Shanfang1,ZHANG Tao1,2

(1.School of Materials Science and Engineering,Beihang University,Beijing 100191,China;2.Key Laboratory of Aerospace Materials and Performance(Ministry of Education), School of Materials Science and Engineering,Beihang University,Beijing 100191,China)

Surface vitrification of Fe36Co36Si4.8B19.2Nb4alloy with high glass-forming ability(GFA)was achieved by electrical discharge machining(EDM),obtaining amorphous layer with thickness of 7.0 μm.The effects of the pulse duration and the pulse interval on the phase structure and morphology of the surface layer were investigated and the optimum parameters of electrical discharge machining were established for Fe36Co36Si4.8B19.2Nb4alloy.Investigations on the hardness and corrosion behavior of the surface for the treated Fe36Co36Si4.8B19.2Nb4samples indicate that the amorphous surface of alloys treated with pulse duration of 64 μs and pulse interval of 4 μs exhibits high hardness of HV 1680,50% more than that of the substrate and outstanding corrosion resistance with a wide passive region of more than 1.6 V.This study provided theoretical and experimental foundation for the formation of amorphous layer on other metallic materials treated by electrical discharge machining

electrical discharge machining; metallic glass; microstructure; hardness; corrosion

1001-9731(2016)09-09149-04

国家自然科学基金资助项目(51161130526,51271008)

2015-03-20

2015-12-22 通讯作者:张涛,E-mail:zhangtao@buaa.edu.cn

邹善方(1990-),男,河南新乡人,硕士,师承张涛教授,从事非晶合金及其表面加工技术研究。

TG139

ADOI:10.3969/j.issn.1001-9731.2016.09.028