基于磨料水射流的螺杆转子加工新方法研究

2016-10-19何雪明陈泽华武美萍

何雪明 陈泽华 武美萍 张 荣

1.江苏省食品先进制造装备技术重点实验室,无锡,2141222.江南大学,无锡,214122

基于磨料水射流的螺杆转子加工新方法研究

何雪明1,2陈泽华1,2武美萍1,2张荣2

1.江苏省食品先进制造装备技术重点实验室,无锡,2141222.江南大学,无锡,214122

螺杆转子传统加工过程中存在刀具磨损和过高切削热量等难题。为此,将具有无刀具磨损、切削热量低、绿色环保特点的磨料水射流加工方法引入螺杆转子加工研究之中,提出了磨料水射流多轴联动加工螺杆转子的新方法,以提高转子加工精度和效率。采用任意拉格朗日与欧拉方法构建了转子加工模拟模型,将模拟分析结果与实验数据进行比较,验证了模拟模型的正确性。最后,通过磨料对水射流多轴联动加工模拟结果的分析,证明了螺杆转子加工新方法的合理性。

磨料水射流; 多轴联动加工;双螺杆压缩机;任意拉格朗日与欧拉方法

0 引言

现阶段成熟的螺杆转子复杂曲面加工方法有铣削、滚削、磨削三种。这三种方法或多或少存在一些瓶颈因素,如刀具磨损、过高切削热量、接触应力等,制约了加工精度的进一步提升。水射流技术因其具有无刀具磨损、切削热量低、加工精度高等特有的优势,已经被逐步应用于石油、化工、轻工、航空、建筑、冶金、市政工程和医学等领域。

国内众多学者、科研单位、企业对磨料水射流领域进行了大量研究,并取得了一定的研究成果。林晓东等[1]采用光滑粒子流体动力学方法(SPH)和有限元方法(FEM)模拟了不同速度的磨料水射流破岩效果。潘峥正等[2]研究了磨料粒子在喷嘴内的加速过程,得出磨粒最终速度稍微低于液体速度的结论。陈保胜等[3]对具备复杂曲面特征零件的多轴联动加工进行了研究。刘丽等[4]应用BP神经网络算法,建立了磨料水射流加工粗糙度模型。康灿等[5]通过实验证明,高速纯水射流的连续集中段是产生射流冲击能量的关键,射流断面中心区存在着明显的湍流均方根速度低谷。宋岳干等[6]对后混合磨料水射流抛光金属材料的加工过程进行了研究。刘增文等[7]依据脆性断裂原理、塑性变形理论,借助高压力的岩石材料加工实验结果,研究了水射流加工中材料移除的原理。周大鹏等[8]探讨了水射流加工各种类金属材料的可行性,并辅以实验研究验证了金属材料的水射流可加工性。同时,国外的科研工作者在水射流应用领域也取得了较多的研究成果。Begic-Hajdarevic等[9]通过研究认为,在磨料水射流切割中,横向移速对加工区底部的表面质量具有较大影响。Donga等[10]研究了磨料水射流清洗过程中的磨料在线回收方法。Kim等[11]提出了基于磨料水射流切割的隧道爆破减振技术。Dittricha等[12]对磨料水射流切割加工陶瓷进行了实验研究,研究显示使用适当的工艺参数可以达到精确和高效的加工效果。Srikanth等[13]研究了玻璃板磨料射流钻孔过程中的切缝情况与材料去除率,应用试验方法和L9阵列分析得出了最优的加工参数。Junkar等[14]基于有限元思想数值模拟了磨料水射流冲蚀不锈钢材料,证明了模拟方法的合理性。

将磨料水射流应用于螺杆转子加工属于一种新型方法,其各项相关的研究仍处于初步发展阶段。本文首先基于磨料水射流加工的材料去除原理,研究螺杆转子磨料水射流加工理论;其次,研究了多轴联动数控技术结合磨料水射流技术的双螺杆压缩机转子复杂曲面加工方法;再次,应用数值模拟方法快速、准确的特点,建立了磨料水射流加工螺杆转子的模拟模型,将模拟结果与实验数据进行对比分析,验证所构建模型的正确性;最后,通过对螺杆转子磨料水射流多轴联动加工进行模拟分析,证明螺杆转子加工新方法的合理性。

1 螺杆转子磨料水射流加工理论

磨料水射流的水刀是微细射流束,与传统螺杆转子加工中的成形刀具不同。而双螺杆压缩机转子曲面属于复杂曲面,其磨料水射流加工需要借鉴传统复杂曲面铣削加工中多轴联动数控加工方法,应用多轴联动的方法来实现加工过程中水刀复杂的运动轨迹。因此,螺杆转子磨料水射流加工新方法研究中,有必要对多轴联动转子复杂曲面加工理论进行相关分析,为螺杆转子磨料水射流加工提供理论依据。

1.1磨料水射流加工原理

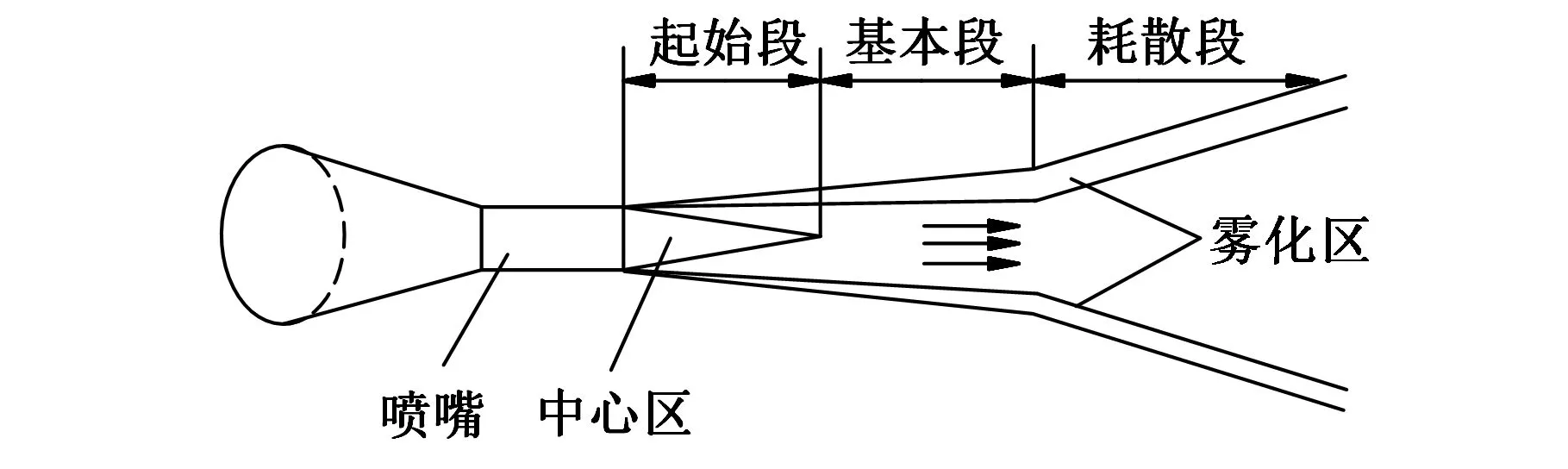

如图1所示,磨料水射流由喷嘴喷出后,依据射流束的变化将其分为起始段、基本段、耗散段三部分。起始段的射流束直径与喷嘴直径基本一致,其中心区流体速度高、能量大,起始段适用于切削加工,能够切削金属、非金属等工件且保持光洁的加工表面。依据长期的实际经验总结,结合喷嘴的加工精度等相关参数,起始段长度约为喷嘴直径的150倍。基本段的射流束,由于与空气的摩擦作用以及空气阻力,射流束的直径逐渐扩大,出现分散的水滴和水雾,射流的能量逐渐减小,该段可用于工件材料的抛光、研磨、去毛刺或者表面清洗等。耗散段也称雾化区,磨料射流束的能量已经很小,不具备加工能力,主要起除尘的作用。

图1 磨料水射流变化示意图

磨料水射流的起始段切削加工主要依靠磨料水射流高速冲击作用完成对材料的加工去除。工件按照一定的运动方式行进,喷嘴以一定角度冲击工件,水流会随着工件的材料破坏逐渐深入工件内部从而破坏、去除材料。但由于水流动能的损失,冲蚀破坏的能力逐步减弱,水流在加工切平面上出现与原先冲击方向上的偏移。磨料粒子属于固体颗粒,相对于水流的流体性质,磨粒在射流出现偏移时仍沿入射方向撞击、刮擦工件表面,磨料粒子的集中冲击使得被冲击区域材料逐步去除,工件表面被逐步阶梯切割加工直至结束,如图2所示。

图2 磨料水射流切削加工示意图

如图3所示,磨料水射流的基本段被用于抛光、研磨等精加工时,磨料水射流与微观精加工工件表面成一定的冲击加工角度,磨粒对于工件微观表面的作用力Fw可以分解为水平方向的分力Ft与竖直方向的分力Fn,水平分力主要能够起到将尖锐表面磨平的作用,而竖直分力主要作用于挤压工件表面,并具备一定的表面硬化的效果。

图3 磨料水射流精加工微观示意图

1.2磨料水射流加工数值模拟理论

模拟磨料水射流加工螺杆转子复杂曲面时,需要对流体冲击加工转子材料的问题进行分析,模拟过程中网格常常发生很大的变形。任意拉格朗日与欧拉方法又称ALE方法,最早应用于流体动力学中的有限差分法模拟计算。该方法能够对运动的物体边界作精确的定位,而且其网格节点独立于物体节点,网格节点在计算过程中能够进行运动,避免了局部网格因变形过大而畸变的可能,网格与物体之间也能够进行相互运动,因此该方法在分析大形变的案例时非常适合。ALE方法中非静止不可压缩流体Navier-Stocks(N-S)方程为

(1)

×u=0

(2)

流体的边界与初始定义可由如下方程表示:

σ=-pl+2vFε(u)

(3)

(4)

式中,u、p分别为流速、压力;vF为流体雷诺系数的倒数;σ为应力张量;ε为耗散率;l为混合长度,b为常数张量。

物质点结合在一起运动的Lagrange网格节点与固定不动的Euler网格节点之间的关系,通过引入参考坐标系即第三个中间坐标系,可得:

(5)

式中,Xi为Lagrange坐标点;xi为Euler坐标点;wi为物质点在参考坐标系上的相对速度。

螺杆转子磨料水射流加工模拟中需要进行复杂的非线性计算,而采用ALE方法进行流固耦合分析时计算量巨大,故迫切需要适合的计算软件来辅助计算。ANSYS作为一个多种分析软件的集成平台,其中的Ls-Dyna模块能够实现大位移、大形变和大转动案例的模拟,计算中可以避免零能模式,且能够在位移的内外边界上得出能量方程的解算结果,具有计算效率高、准确性高的优点。另外,Ls-Dyna中的流固耦合功能具有如下的优势:首先,软件为流固耦合计算提供必要的材料模型与状态控制方程,并在ALE分析计算中允许对流现象的发生;其次,能够及时地在计算过程中对所有单元的能量、质量、压力等随时间进行更新;最后,最重要的是该软件允许ALE方法进行多种材料的混合,并且能实现Euler网格与Lagrange网格之间的耦合计算。以上优势使其成为磨料水射流冲蚀加工螺杆转子材料模拟的良好选择。

1.3螺杆转子多轴联动数控加工理论

双螺杆压缩机转子磨料水射流加工属于复杂曲面的加工,需要应用多轴联动数控加工的方法结合专用机床对其进行精密加工,以获得高质量螺杆转子曲面。通过与无锡压缩机股份有限公司的合作,了解到目前最先进的转子加工方法为五轴车铣复合加工技术。该公司所用机床为日本马扎克(Mazak)车铣复合加工中心,除了刀具的x、y、z三个平移自由度外,刀具还有一个绕x轴的旋转运动自由度,转动的角度范围为±120°,加上另一个自由度即工件螺杆转子的旋转运动自由度,实现五轴联动的加工方式,如图4所示。螺杆转子所用的加工刀具为市场上的标准立铣刀而非成形铣刀,如图5所示。采用该方法加工时刀具移动到合适位置并调整好铣削角度后,工件绕其轴线缓慢旋转,刀具则沿z轴方向移动,两者复合形成螺旋运动逐层铣削获得转子的复杂曲面螺旋槽。在大型工艺螺杆转子趋向于小批量定制方向发展的情况下,一次夹紧后可以加工螺杆转子复杂曲面,并完成螺杆转子的车外圆工序,降低了转子成形刀具的磨损,省去螺杆转子加工的部分生产成本,提升了加工效率。

图4 五轴车铣复合加工中心

图5 螺杆转子五轴车铣复合加工

借鉴五轴联动车铣复合加工螺杆转子的运动方式,将实际刀具与工件运动转换为加工模型中的工件运动,对磨料水射流加工螺杆转子材料进行模拟。假设在合理的磨料水射流加工参数下,工件材料去除量一定,结合五轴联动数控运动方式,适当调整加工位置后,对螺杆转子复杂曲面进行加工,以获得磨料水射流精加工螺杆转子复杂曲面的新方法。

由平面、曲面的平移、旋转运动出发,优先对工件的平移与旋转两种运动的复合运动进行模拟分析,实现平移、旋转多运动复合,以达到模拟磨料水射流多轴复合运动加工螺杆转子复杂曲面的目标,也更有利于发挥水射流加工切削热量低、无刀具磨损、环保等优势,实现高效、清洁的螺杆转子加工。通过控制水射流加工参数使切削量一定时,以水射流代替立铣刀加工螺杆转子具有一定的可行性。

2 螺杆转子材料磨料水射流加工模拟

螺杆转子复杂曲面磨料水射流加工模拟属于大形变、高压侵彻案例,需要建立合理的流体状态方程与材料模型,以描述加工过程中磨料水射流的压力变化。目前的流体模型一般为经验与理论的混合公式,具体参数以实验数据为基础。因此,基于流体动力学理论中的ALE方法,结合ANSYS中Ls-Dyna模块建立平面转子材料加工模拟模型。利用数值分析方法的快速、准确特点,探索喷嘴压力与加工深度的关系,以进一步探讨磨料水射流加工去除原理。

2.1平面转子材料加工模拟模型

磨料水射流模型选用经典的Mie-Gruneisen液体模型描述,该模型适用于描述不同流速、密度和温度载荷下流体的压力、体积与能量变化以及相互之间的关系,同时能够通过冲击波速度与流速来得出可压缩状态下的流体压力变化。目前一般采用的Mie-Gruneisen流体压缩状态方程如下:

(6)

流体体积为扩大状态时,状态方程为

(7)

磨料水射流加工分析中射流定义的关键字如下:

*MAT_NULL

11.000000-5.0000001.0000e-60.0000.000

0.0000000.000000

*EOS_GRUNEISEN

10.1480002.560000-1.98600000.226800

0.5000000.0002.895e-61.000000

空气与水流一样属于流体,压缩和膨胀状态时压力、密度等特性均会发生变化,鉴于空气本身的特点,一般应用非线性的多项式方程表示:

(8)

其中,ao=a1=a2=a3=a6=0,a4=a5=0.4。具体空气材料定义的关键字如下:

*MAT_NULL

20.001000-1.0000001.0000e-80.0000.000

0.0000.000

*EOS_LINEAR_POLYNOMIAL

20.0000.0000.0000.0000.4000000.4000000.000 2.5e-5 1.000

磨料材料为石榴石#80,密度为4.3g/cm3,选择弹性模型对其进行近似描述,弹性模量取为248GPa,泊松比为0.27,磨料的供给速度为2.56g/s。对于磨料与水的混合,应用Ls-Dyna中的数值模拟关键字*INITIAL-VOLUME-FRACTION对模型中磨料在水流单元中的体积比进行定义,以达到将磨料与水混合的效果,磨料的体积比由单位时间内磨料的体积在喷嘴的总流量中的比例确定,具体的材料模型关键字和体积比定义为:*MAT_ELASTIC。

双螺杆压缩机转子材料为C-17钢,密度为7.8g/cm3,弹性模量为200GPa,泊松比为0.24,屈服强度取为235MPa,应用具有失效系数的弹塑性关键字*MAT_PLASTIC_KINEMATIC模型模拟各向同性的弹塑性转子材料,材料的硬化系数取0.5,单元失效系数设为0.3,工件的移动速度为23mm/min。磨料水射流冲蚀加工模拟中,工件与流体的冲击破坏,采用流固的接触耦合关键字*CONSTRAINED_LAGRANGE_IN_SOLID_TITLE命令实现,磨料水射流通过网格划分时与空气共节点的方式,起到磨料水射流与空气相互流动的效果,以实现磨料水射流与工件的耦合,其关键字为

*MAT_PLASTIC_KINEMATIC

37.8000002.0000000.2400000.0023500.000

0.5000005.00000040.0000000.3000000.000

*CONSTRAINED_LAGRANGE_IN_SOLID_TITLE

31100210

0.0001.0000e+100.1000000.0000.3000000

0.000

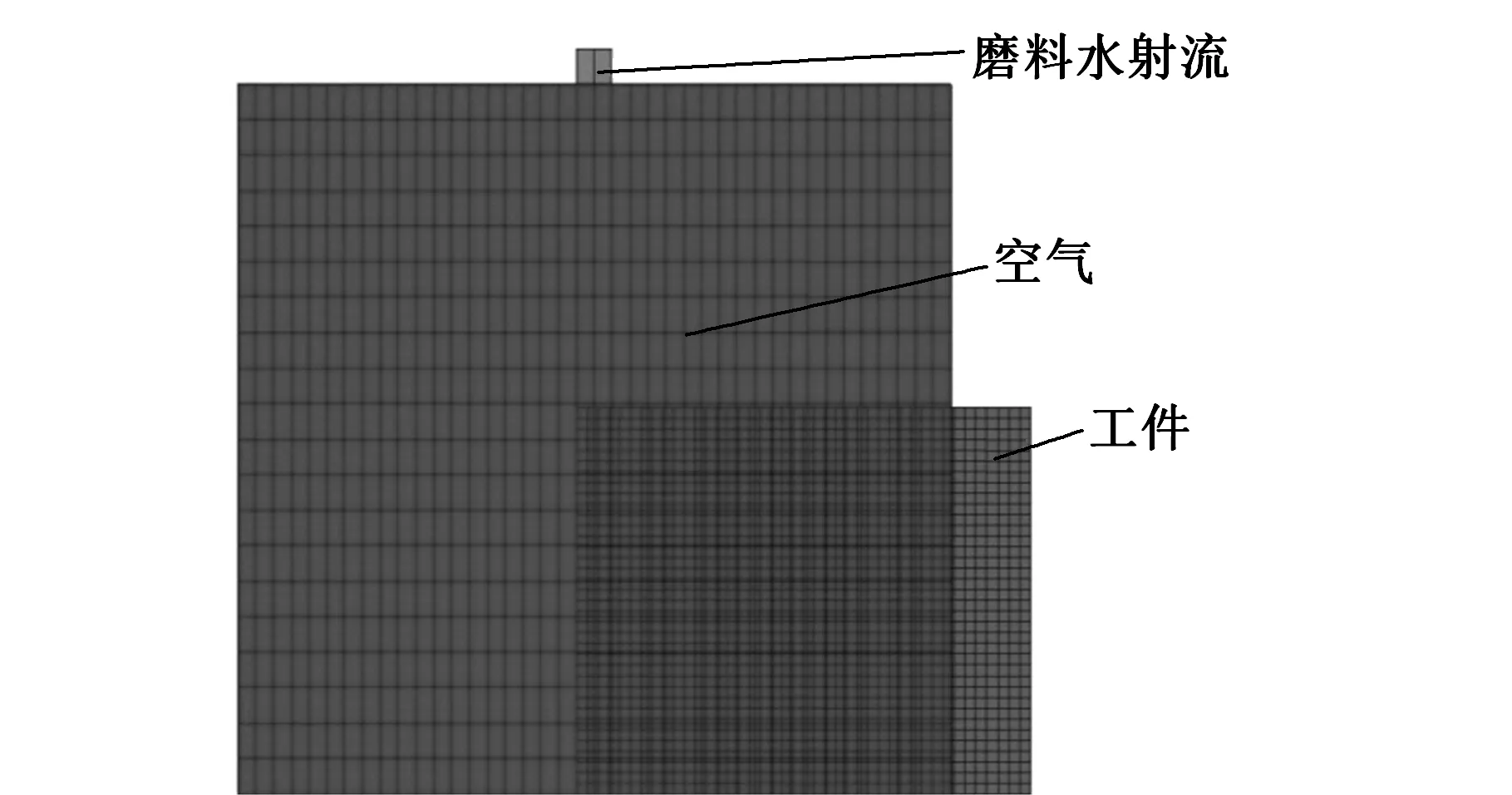

螺杆转子的磨料水射流加工参数见表1。磨料水射流加工模拟模型如图6所示,主要由水流、空气、工件与磨料四部分组成,所构建的模型单位制采用g-cm-μs,其余的压力、应力等单位均以此为基础进行转换、推导得出。

表1 转子与机床基本参数

图6 磨料水射流加工模拟模型

2.2平面转子材料加工模拟结果分析

双螺杆压缩机转子复杂曲面磨料水射流精加工过程复杂,工件材料去除的微观机理尚未获得广泛的共识,主要是因为影响水射流加工的影响因素众多,如压力、靶距、射流角度、磨料、磨料浓度、工件材料及其移动速度等,这些因素同时又相互作用,使得磨料水射流精加工研究变得愈加困难。本节从数值分析模拟的角度,对不同压力作用下,磨料水射流加工矩形工件的冲蚀深度和冲击断口形貌进行研究;并将其与实际磨料水射流加工后工件形貌进行对比,研究磨料水射流压力与加工深度的关系,为合理的射流压力的确定与材料去除原理的研究提供帮助。不同压力下喷嘴出口速度经验计算方程为

(9)

式中,vs为射流流速,m/s;p′为喷嘴压力,MPa。

应用经验方程得出喷嘴出口的流速,以此作为磨料水射流加工工件的流速,模拟不同压力下的平面转子材料的加工效果。由于喷嘴与工件之间的靶距(3mm)很小,故假设磨料射流束在空气中的流速不存在下降,喷嘴与工件面成90°角。

分别在100,150,200,250,300,350 MPa压力下对工件进行加工模拟与加工实验,具体参数如表1所示,对比加工深度与加工形貌,以验证加工模拟的正确性。 以200 MPa压力下工件加工模拟后断口形貌为研究对象,如图7a所示。磨料水射流在刚从喷嘴射出时具有很高的动能,磨料、水流对工件的冲击、刮擦作用明显,使其具有最强的材料去除能力。工件在高速高压射流的冲击下发生弹塑性形变,当形变率超过单元的失效系数时,对应的工件材料单元被认为失效,继而从工件材料网格中移除,随着被移除网格数量的增加,工件的加工深度也逐渐增加。图7a中工件初始的被加工材料被迅速移除,加工断口截面大体呈直线状且与射流方向相同。随着磨料水射流加工的继续进行,材料去除过程中消耗了射流的能量,射流能量逐渐降低,加之水垫效应,磨料射流的加工深度逐渐趋于稳定,磨料水射流出现“摆尾”现象,工件的加工断口截面形状也出现类似的倾斜面。相同工况下磨料水射流加工实验后的断口形貌如图7b所示。模拟的工件断口加工形貌与实验结果基本一致:工件初始加工面呈竖直面,断面光洁,随着深度的增加,磨料水射流去除能力下降,工件断口倾斜,磨料水射流出现类似于“摆尾”现象。

(a) 冲蚀模拟断口形貌 (b) 加工实验断口形貌图7 200 MPa压力下实验断口形貌与模拟断口形貌

磨料水射流在200 MPa压力下,实际加工实验的深度为36 mm,相同参数下,磨料水射流模拟的加工深度为34 mm,比较发现模拟结果的加工深度接近实际值,证明模拟方法具有一定的参考价值。对不同压力下磨料水射流加工螺杆转子材料进行模拟分析,将磨料水射流模拟的不同压力下的加工深度与实验数据进行比较,磨料水射流的冲蚀加工模拟的深度与实际实验加工深度基本一致,验证了模拟模型的正确性,对比结果如图8所示。同时从模拟与实验数据的比较中得出,磨料水射流的喷嘴压力是影响加工效果的重要参数,是决定磨料水射流对工件材料的去除能力大小的决定因素之一。在喷嘴尺寸、靶距、磨料供给速度和工件移动速度一定时,磨料水射流喷嘴的压力越大,磨粒的动能越大,射流的加工能力越强,工件材料的加工深度也就越高。

图8 不同压力下射流冲蚀加工深度与实验结果对比

3 螺杆转子多轴联动加工模拟

3.1螺杆转子多轴联动加工模拟模型

由于ANSYS/Ls-Dyna的弹塑性模型单元网格在模拟中存在弹性形变,故该模型不能够定义旋转、平移旋转乃至复合运动。而螺杆转子复杂曲面的加工则需要多运动复合才能实现,因此,必须在磨料水射流模拟加工螺杆转子时加入复合运动。针对这一难题,鉴于ANSYS/Ls-Dyna中定义的刚体在计算中不考虑其弹性形变,能够进行平移、旋转与复合运动的定义,因此提出在工件体弹性形变量很小的中心区域添加刚性体模型,以刚性体的复合运动带动弹塑性体实现复合运动的方法。此处以圆柱形工件的旋转运动为例,具体模型如图9a所示。*BOUNDARY_PRESCRIBED_MOTION_RIGID命令结合运动曲线方程命令*DEFINE_CURVE实现工件的往复旋转运动。圆柱工件直径为3 cm,轴心处圆柱刚体直径为0.4 cm,往复旋转速度为0.000 209 rad/s,喷嘴压力为150 MPa。由于计算时间的限制,此处采用单层网格进行模拟。工件在刚体的带动下绕其自身轴线做来回旋转摆动运动,其运动模拟结果如图9b所示。

(a) 冲蚀加工模型 (b) 工件瞬时应力图9 圆形工件往复旋转运动加工模拟

由图9可得,工件往复旋转运动过程中,圆柱工件被高速高压射流冲击的面所受应力是整个模型中最大的,被冲击面网格由于变形量过大被移除,冲蚀凹坑在摆动过程中逐渐扩大;而刚体边缘区域应力较小,说明在中心区域可忽略其弹性形变,加入刚体以带动弹塑性模型运动的方法具有可行性。因此,可以逐步将移动与旋转运动结合并添加到刚体单元中,实现弹塑性模型的多自由度多轴联动。参考五轴车铣复合加工螺杆转子的运动方式,将多轴联动的工件运动添加至磨料水射流模拟中,从而实现螺杆转子多轴联动磨料水射流加工模拟。由于喷嘴的多轴联动无法在模拟中实现,故以工件的多轴联动运动代替喷嘴的多轴联动运动。

采用在螺杆转子轴线区域加入刚体多轴联动运动带动螺杆转子多轴联动运动的方法,间接实现喷嘴的多轴联动运动。在螺杆转子磨料水射流四轴联动加工模拟中,螺杆转子经空间平移至合适的位置,然后绕其轴线做螺旋运动,磨料水射流以90°角冲蚀加工螺杆转子工件形成螺旋复杂曲面,如图10所示。

图10 螺杆转子磨料水射流加工模拟模型

3.2螺杆转子多轴联动加工模拟结果分析

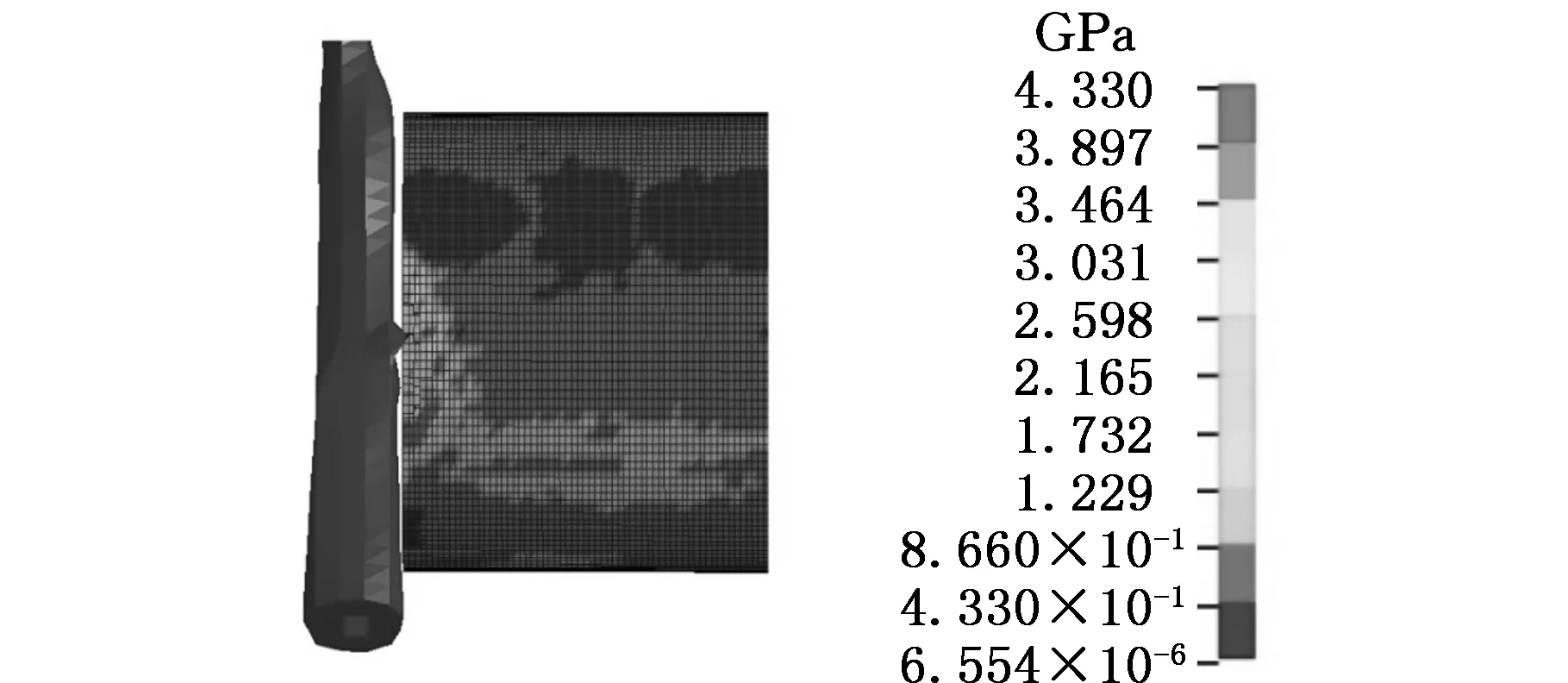

由图11可知,磨料水射流在加工中材料去除量并不稳定,初始阶段工件先由平移运动至合适位置时,工件并未做螺旋运动,使得磨料水射流加工时间较长,加工深度、宽度较大,材料去除量多;之后由于工件的螺旋运动,加工时间缩短,加工深度、宽度、材料去除量逐渐减小且趋于稳定,磨料水射流四轴联动的情况下能够大体加工出螺杆转子的复杂曲面螺旋槽。

图11 螺杆转子磨料水射流加工模拟结果

双螺杆压缩机转子磨料水射流四轴联动加工瞬时应力分布如图12所示。由图12a得,在磨料水射流加工的初始阶段,转子工件与磨料水射流开始接触,工件上被射流冲击的区域应力最高达到433 MPa。由于最高应力超出了材料的屈服强度,转子的材料单元发生塑性变形。当材料单元的变形量超出了失效系数时,该单元被移除,随着移除单元的增加,逐渐形成转子的齿面凹槽,从而达到模拟磨料水射流四轴联动加工螺杆转子的效果,如图12b所示。随着加工时间的推移,磨料水射流在工件上的加工深度逐渐趋于稳定,由于螺杆转子工件的螺旋运动,磨料水射流在工件大体上加工出一个齿的复杂曲面轮廓,如图13所示。以上结果证明,双螺杆压缩机转子复杂曲面多轴联动磨料水射流加工具有一定的可行性和合理性。对于螺杆转子的精加工,冲蚀所形成的轮廓(及精度)与磨料射流加工参数的关系仍需进一步研究讨论。

(a)转子工件瞬时应力

(b) 转子工件径向截面应力图12 螺杆转子磨料水射流加工应力分布图

图13 螺杆转子磨料水射流加工整体效果

图14为磨料水射流在5500 μs瞬时的压力分布图。由图可知,磨料水射流在加工时,射流中心区与转子表面材料冲击的区域压力最大,其材料去除能力最强,而射流距离射流中心区域越远,压力越小;高速的磨料水射流在冲击螺杆转子时,水射流的动能主要消耗在材料去除之后,射流在加工区域外围低速扩散并流出被冲击面。综合以上的模拟结果分析可知,磨料水射流加工主要依靠射流高速冲击动能产生大的冲击应力,使材料发生弹塑性变形,结合磨料粒子的碰撞和水流剪切能力逐步去除工件材料,侧面验证了磨料水射流加工理论。

图14 磨料水射流瞬时压力分布图

4 结论

(1) 依据磨料水射流加工具有无刀具磨损、切削热量低、绿色环保的特点,针对螺杆转子传统加工过程中存在刀具磨损和过高切削热等难题,结合多轴联动数控加工理论,提出了螺杆转子磨料水射流加工新方法。

(2) 利用数值模拟所具备的快速、准确等特点,基于任意拉格朗日与欧拉方法,构建了平面螺杆转子材料加工模型。通过模拟结果与实验结果的比较分析,验证了数值模拟模型的正确性。

(3) 借鉴无锡压缩机股份有限公司螺杆转子五轴铣削加工中铣刀的运动轨迹,建立了螺杆转子磨料水射流多轴联动加工模拟模型。通过对螺杆转子加工模拟结果的分析,证明了螺杆转子磨料水射流加工新方法具有一定的合理性。

[1]林晓东, 卢义玉, 汤积仁,等. 基于SPH-FEM耦合算法的磨料水射流破岩数值模拟[J]. 振动与冲击, 2014,33(18):170-176.

Ling Xiaodong, Lu Yiyu, Tang Jiren, et al. Numerical Simulation of Abrasive Water Jet Breaking Rock with SPH-FEM Coupling Algorithm[J]. Journal of Vibration and Shock,2014,33(18):170-176.

[2]潘峥正, 万庆丰, 雷玉,等. 基于后混合式磨料水射流磨料颗粒运动研究[J]. 机床与液压, 2014, 42(9):109-112.

Pan Zhengzheng, Wan Qingfeng, Lei Yu, et al. Research on Motion of Abrasive in Post-mixed Abrasive Water Jet[J]. Machine Tool & Hydraulics, 2014, 42(9):109-112.

[3]陈保胜, 侯荣国, 刘瑶,等. 五自由度磨料水射流空间加工机械手的设计[J]. 机械设计与制造,2014 (8):159-163.

Chen Baosheng, Hou Rongguo, Liu Yao, et al. Design of the Five Degrees Abrasive Water Jet Spatially Processing Robot[J]. Machinery Design & Manufacture, 2014(8):159-163.

[4]刘丽, 崔宣, 万庆丰.基于BP 神经网络的磨料水射流铣削质量研究[J]. 组合机床与自动化加工技术,2014 (5):130-132.

Liu Li, Cui Xuan, Wan Qingfeng. Study on Abrasive Water Jet Milling Quality by the BP Neural Network[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2014 (5):130-132.

[5]康灿,刘海霞,周亮,等.水射流冲击固体表面的能量因素与冲蚀机理[J].江苏大学学报(自然科学版),2014,35(2):154-159.

Kang Can, Liu Haixia, Zhou Liang, et al. Energy Effect and Erosion Mechanism Associated with Impact on Solid Surface by Water Jet[J]. Journal of Jiangsu University(Natural Science Edition), 2014, 35(2):154-159.

[6]宋岳干,宋丹路.后混合磨料水射流对金属的抛光机制及实验研究[J].机床与液压, 2013, 41(3):41-45.

Song Yuegan, Song Danlu. Experimental Study of the Metal Polishing Mechanism of the Post-mixed Abrasive Water Jet[J]. Machine Tool & Hydraulics, 2013, 41(3):41-45.

[7]刘增文,黄传真,朱洪涛. 高压磨料水射流加工中材料去除机理研究[J]. 金刚石与磨料磨具工程,2010, 30(4):21-29.

Liu Zengwen,Huang Chuanzhen, Zhu Hongtao. Mechanism of Material Removal by High Pressure Abrasive Water-jet[J]. Diamond & Abrasives Engineering, 2010, 30(4):21-29.

[8]周大鹏,段雄,江山. 不同金属材料在磨料水射流加工时的可加工性的试验研究[J].流体机械,2013, 41(5):7-10.

Zhou Dapeng, Duan Xiong, Jiang Shan. Experimen-tal Study on Machinability Evaluation of Different Metal Materials Cut by AWJ[J]. Fluid Machinery,2013,41(5):7-10.

[9]Begic-Hajdarevica D, Cekica A, Mehmedovicb M, et al. Experimental Study on Surface Roughness in Abrasive Water Jet Cutting[J]. Procedia Engineering,2015,100:394-399.

[10]Donga Yazhou, Liua Weiwei, Zhanga Heng, et al. On-line Recycling of Abrasives in Abrasive Water Jet Cleaning[J]. 21st CIRP Conference on Life Cycle Engineering, 2014, 15:278-282.

[11]Kim J-G, Song J-J. Abrasive Waterjet Cutting Methods for Reducing Blast-induced Ground Vibration in Tunnel Excavation[J]. International Journal of Rock Mechanics & Mining Sciences, 2015, 75: 147-158.

[12]Dittricha M, Dixa M, Kuhl M, et al. Process Analysis of Water Abrasive Fine Jet Structuring of Ceramic Surfaces Via Design of Experiment[C]//6th CIRP International Conference on High Performance Cutting.California,2014:442-447.[13]Srikanth D V, SreenivasaRao Dr M . Metal Removal and Kerf Analysis in Abrasive Jet Drilling of Glass Sheets[C]//3rd International Conference on Materials Processing and Characterization.Hyderabad,2014:1303-1311.

[14]Junkar M, Jurisevic B, Fajdiga M, et al. Finite Element Analysis of Single-particle Impact in Abras-ive Water Jet Machining[J]. International Journal of Impact Engineering,2006,32:1095-1112.

(编辑袁兴玲)

Research on a New Method for Screw Rotor Processing Using Abrasive Water Jet

He Xueming1,2Chen Zehua1,2Wu Meiping1,2Zhang Rong2

1.Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology,Wuxi, Jiangsu,214122 2.Jiangnan University, Wuxi, Jiangsu,214122

In the traditional machining processes of screw rotors, there were problems such as tool wear and high cutting heat. Abrasive water jet machining had some characteristics of no tool wear, low cutting heat and environmental protection. An abrasive water jet was introduced into the research of screw rotor processing, and a new method of abrasive water jet was proposed to improve the machining accuracy and efficiency of the rotors. The arbitrary Lagrangian-Eulerian method was applied to construct the rotor machining simulation model, the accuracy of simulation model was verified by comparing the simulation results with the experimental data. Finally, through the analyses of the simulation results of multi axis machining of abrasive water jet, it is proved that the new machining method of screw rotors has certain rationality.

abrasive water jet;multi-axis maching;twin-screw compressor;arbitrary Lagrangian-Eulerian method

2015-11-30

国家自然科学基金资助项目(51275210, 51105175);江苏省产学研资助项目(BY2013015-30);江苏省“六大人才”高峰资助项目(2013-ZBZZ-016);中央高校基本科研业务费专项资金资助项目(JUSRP51511)

TH455

10.3969/j.issn.1004-132X.2016.19.005

何雪明,男,1966年生。江南大学机械工程学院先进制造中心教授、博士,江苏省食品先进制造装备技术重点实验室副主任。主要研究方向为自由曲线曲面CAD、CAE、CAM和逆向工程。发表论文50余篇。陈泽华,男,1992年生。江南大学机械工程学院硕士研究生。武美萍,女,1970年生。江南大学机械工程学院副院长,教授、博士研究生导师。张荣,女,1962年生。江南大学理学院副教授。