某预应力连续箱梁底板崩裂加固及后评价

2016-10-14张红章何丽娟范卫琴

张红章,何丽娟,范卫琴

(1.三明学院 建筑工程学院,福建 三明365004;2.湖北省水利水电科学研究院,湖北 武汉430070)

某预应力连续箱梁底板崩裂加固及后评价

张红章1,何丽娟2,范卫琴1

(1.三明学院 建筑工程学院,福建 三明365004;2.湖北省水利水电科学研究院,湖北 武汉430070)

通过对某预应力连续箱梁底板崩裂问题的分析,阐述了设计和施工中防崩钢筋配置不当和预应力束局部凸起、位移是引起桥梁底板混凝土崩裂破坏的主要原因;针对出现崩裂的部位和原因,对该桥进行了修复与加固;通过桥梁荷载试验,对修复效果进行了有效的评价。

连续箱梁;底板崩裂;曲率效应;荷载试验

预应力连续箱梁桥由于其具有较大的跨越能力、行车平顺舒适、受力合理、材料节约等优点,在我国交通建设中得到了广泛的应用。然而,在预应力连续箱梁技术高速发展的同时,也带来了诸多问题,预应力箱梁在施工阶段底板混凝土向下崩裂就是其中之一。我国已有大量桥梁在施工过程中出现了箱梁底板崩裂事故,本文论述了预应力变截面连续箱梁底板崩裂的主要原因,采取了有效的修复和加固措施,并根据桥梁荷载试验结果评价加固后桥梁的工作状态。

1 工程概况

该桥全长318 m,其中主桥采用预应力混凝土变截面连续箱梁,跨径分别为(51+90+51)m,主梁为单箱单室箱形截面,桥墩处梁高5.2 m,跨中梁高2.4 m,梁高度从距墩中心1.8 m处到跨中合拢段处按二次抛物线变化,箱梁采用纵向和竖向双向预应力体系,设计荷载采用公路Ⅱ级。主桥采用挂篮悬臂现浇法施工,在两边跨和主跨设置合龙段,合龙顺序为先合龙边跨,后合龙中跨。实际施工时,支架现浇段和合拢段均在支架现浇。主桥布置图如图1所示。

图1 主桥布置图

该桥在两边跨合拢、钢束灌浆完毕,支架现浇段落架后发现两边跨11号块底板底面混凝土发生局部崩裂,根据现场实际情况和计算分析,发生底板混凝土局部崩裂的原因主要有:箱梁底板混凝土拉筋、防崩裂钢筋未按照设计布设;主梁底板预应力管道实际位置与设计存在差异,崩裂处管道存在上拱现象,最大上拱达到5 cm,张拉预应力筋时产生较大径向力,导致梁体底板混凝土崩裂[1-4]。

2 加固修复方案

根据桥梁的实际受力状况,在维持原设计荷载标准的前提下,以增加防崩钢筋和减少径向力为基本要求[5-7],对受损的边跨箱梁底板进行修复设计,同时对中跨箱梁底板进行预防性加固设计。

2.1边跨维修方案

按锯齿状将崩裂处松散混凝土全部凿除,对底板原有横向绑扎连接的钢筋采用焊接连接,在底板顶部增设Q235B级热轧钢板,同时在底板钻孔,采用直径为16 mm的U形钢筋沿钻孔穿过箱梁底板,勾住横向钢筋,并用螺栓锚固在箱梁内钢板上。完成后在11号块及附近梁段范围内桥面分级施加配重,浇筑修复混凝土并达到强度后,卸掉桥面临时荷载,使后浇混凝土储备一定的压应力。边跨底板修复详见图2所示。

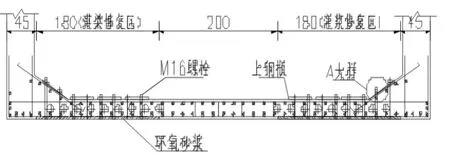

2.2中跨加固方案

为防止中跨后期出现崩裂掉块现象,主要采取了预防性加固措施。在预应力管道区域,沿底板上下表面纵向凿除混凝土表层保护层3.5 cm,间隔黏贴钢板,采用16 mm螺栓将上下层钢板连接牢固,后采用环氧砂浆进行封闭处理。中跨加固方案详见图3。

图2 边跨底板修复方案

图3 中跨底板加固方案

3 试验验证及后评价

加固完成后,对该桥进行了静载和动载试验,通过测定主桥箱梁结构在试验荷载作用下控制断面的应力和挠度,并与理论计算值相比较,对结构实际使用性能和工作状态作出评价;通过测定主桥桥跨结构的自振特性、在动荷载作用下应变与冲击系数,评价主桥结构的动力性能。

3.1静载检测

3.1.1试验布置及参数

通过测量桥跨结构在静力试验荷载作用下的变形和应力,以确定桥梁结构的实际工作状态与设计期望值是否相等,并检查荷载试验过程中裂缝是否开展。

根据设计图纸,采用Ansys分析软件建立空间有限元计算模型,采用Solid65单元进行模拟,共划分17024个单元,采用C50混凝土,弹性模量E=3.45× 104MPa,容重r=25 kN/m3,泊松比v= 0.2,计算模型如下图4所示。

图4 结构单元离散图

实际检测选取跨中截面(A-A),中跨L/4截面(C-C)、2#墩支点截面(BB),边跨跨中截面(D-D),对全桥挠度、应变进行了测试。试验工况如下:(1)检查中跨跨中截面(A截面),在最不利活载工况作用下具有最大正弯矩效应及竖向挠度的偏心加载试验;(2)检查边跨跨中截面(D截面),在最不利活载工况作用下具有最大正弯矩效应及竖向挠度的偏心加载试验;(3)检验中跨L/4截面(C截面),在最不利活载工况作用下具有最大正弯矩效应及竖向挠度的偏心加载试验;(4)检验2#墩顶截面(B截面),在最不利活载工况作用下具有剪力效应的偏心加载试验;(5)检验2#墩顶截面(B)截面,在最不利活载工况作用下具有剪力效应的偏心加载试验。

3.1.2荷载效率

根据现场活载重量及布载方式,荷载效应理论计算值及荷载效率见表1。

表1 各工况静载试验控制截面荷载效率表

试验的静力荷载效率在0.857~1.018之间,试验荷载在结构控制截面产生的最大内力效应和变位效应,能够反映设计计算活载作用下同一截面最不利内力效应和变位效应,基本满足评定规程的有关要求。

3.1.3试验结果分析及评定

(1)主跨跨中截面最大弯矩及挠度(工况I)

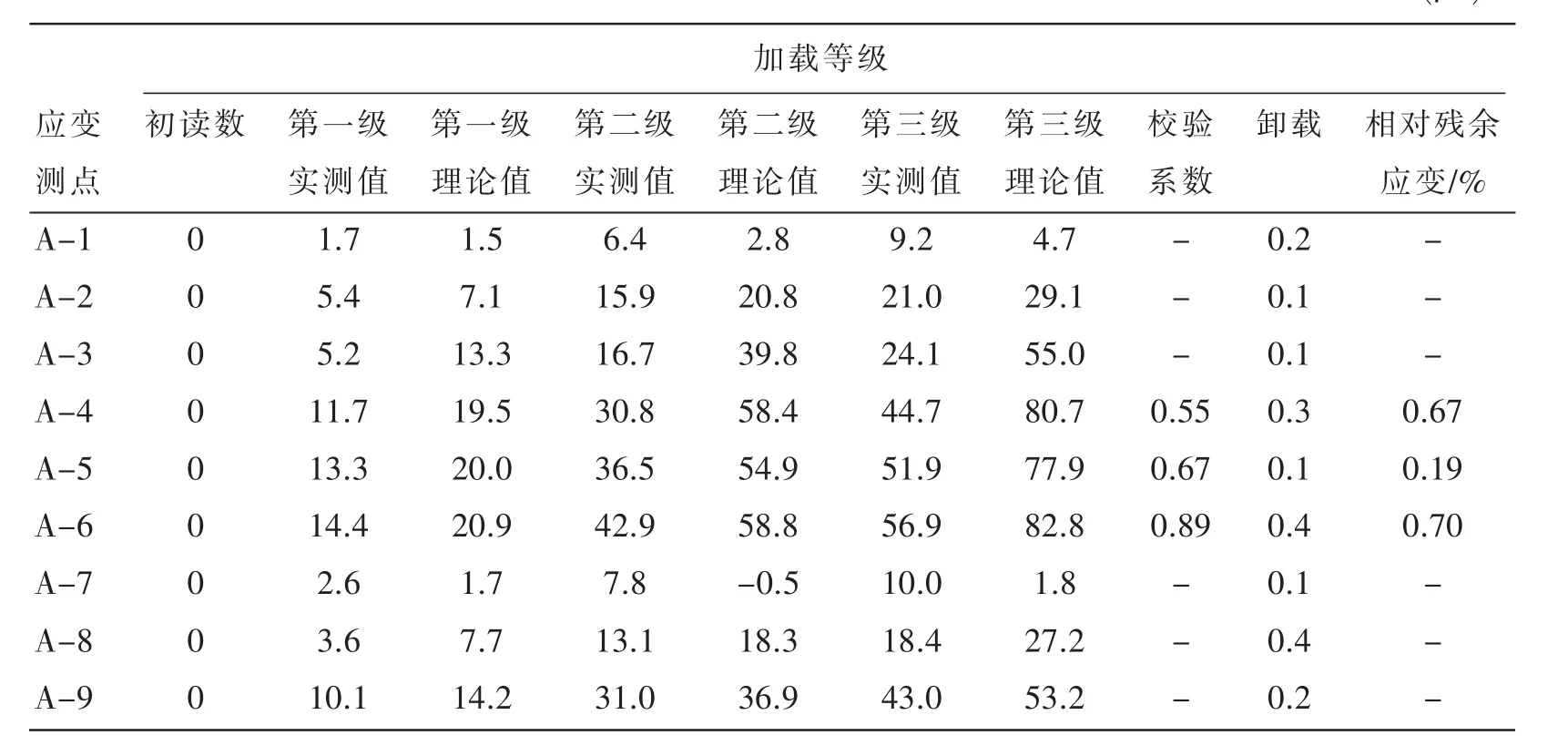

表2 主跨L/4截面各测点应变实测值统计表(工况I) (με)

表3 边跨跨中截面各测点挠度实测值及卸载后残余变形统计表(工况I) (mm)

由表2~3可知,在工况I各级荷载作用下,主跨跨中截面各测点应变实测值均呈增长趋势,卸载后各测点应变基本恢复,各测点荷载与应变大致呈线性变化,说明主跨跨中截面在工况I试验荷载作用下基本处于弹性工作状态;主跨跨中截面各测点应变校验系数介于0.55~0.69之间,相对残余应变介于0.19%~0.70%之间,满足《大跨径混凝土桥梁的试验方法》的相关要求;测点AN-X、AN-S荷载与挠度大致呈线性变化,说明主跨跨中截面在工况I试验荷载作用下基本处于弹性工作状态;主跨跨中截面挠度测点AN-X、AN-S挠度校验系数和相对残余变形满足《大跨径混凝土桥梁的试验方法》的相关要求。

(2)边跨跨中截面最大弯矩及挠度(工况II)

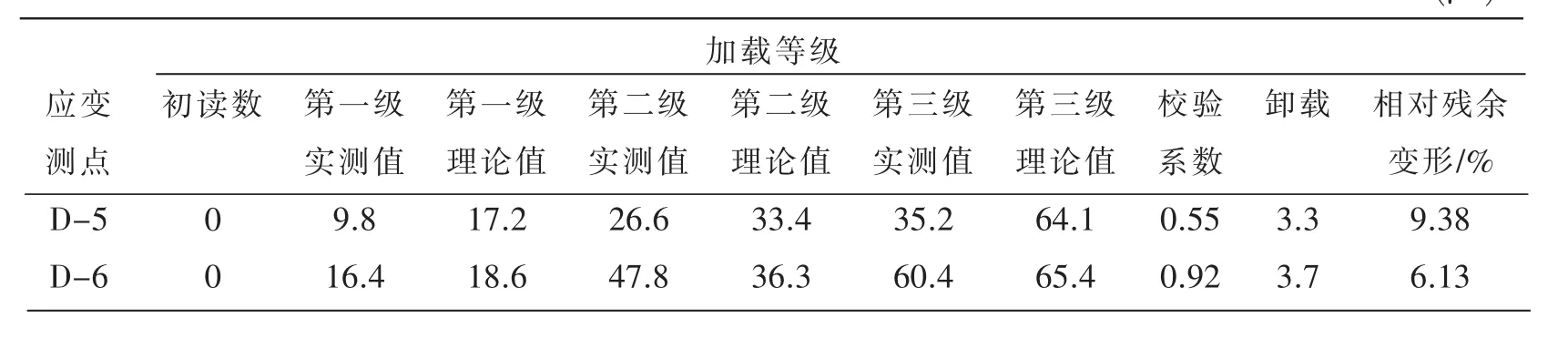

在工况II各荷载作用下,边跨跨中截面各测点应变实测值、卸载后残余应变值、校验系数等见表4,各测点挠度实测值、卸载后残余变形统计值、校验系数等见表5。

表4 主跨L/4截面各测点应变实测值统计表(工况II) (με)

表5 边跨跨中截面各测点挠度实测值及卸载后残余变形统计表(工况II) (mm)

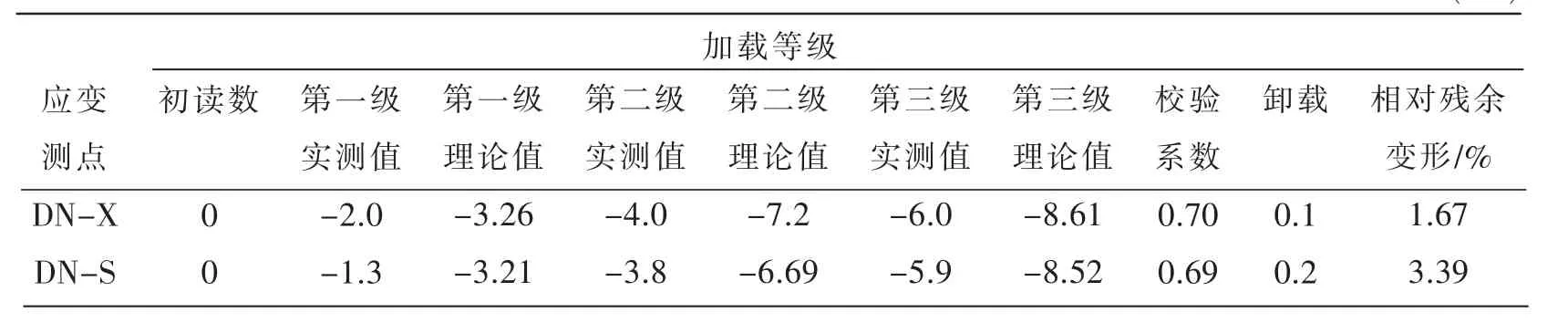

由表4~5可以看出,在工况II各级试验荷载作用下,边跨跨中截面各测点应变实测值均呈增长趋势,卸载后各测点应变基本恢复,荷载与应变基本呈线性变化,说明边跨跨中截面在该工况试验荷载作用下基本处于弹性工作状态;边跨跨中截面各测点应变检验系数介于0.55~0.92之间,相对残余应变介于6.13%~9.38%,满足《大跨径混凝土桥梁的试验方法》的相关要求;测点DN-S、DN-X荷载与挠度大致呈线性变化,说明边跨跨中截面在工况II试验荷载作用下基本处于弹性工作状态;边跨跨中截面挠度测点DN-X,DN-S挠度校验系数分别为0.7、0.69,相对残余变形分别为1.67%、3.39%,满足《大跨径混凝土桥梁的试验方法》的相关要求。

(3)主跨L/4截面最大弯矩及挠度(工况III)

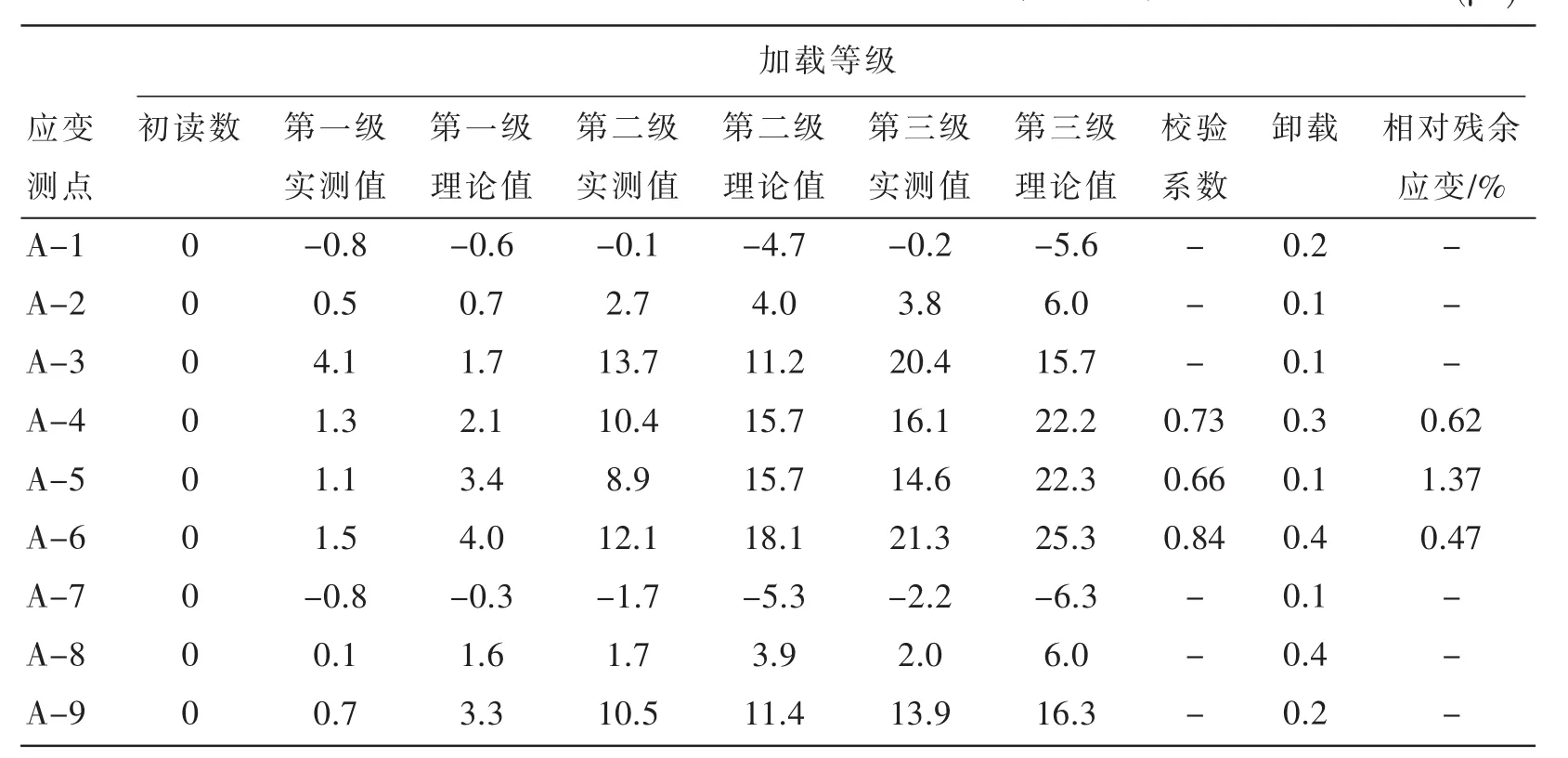

在工况III各级荷载作用下,主跨L/4截面各测点应变实测值、卸载后残余应变值、校验系数等见表6,各测点挠度实测值、卸载后残余变形值、校验系数等见表7。

表6 主跨L/4截面各测点应变实测值统计表(工况III) (με)

表7 边跨跨中截面各测点挠度实测值及卸载后残余变形统计表(工况III)

由表6~7可知,在工况III各级试验荷载作用下,主跨L/4截面各测点应变实测值均呈增长趋势,卸载后各测点应变基本恢复,荷载与应变之间大致呈线性变化,各测点应变校验系数介于0.66~0.84之间,相对残余应变介于0.47%~1.37%之间,满足《大跨径混凝土-梁的试验方法》的相关要求;测点CN-X、CN-S荷载与挠度大致呈线性变化,说明在试验荷载作用下结构处于弹性工作状态,校验系数分别为0.79、0.71,相对残余变形分别为3.34%、5.61%,均满足《大跨径混凝土桥梁的试验方法》的相关要求。

(4)墩顶负弯矩应变分析与评定(工况IV)

2015年12月,水利部组织编制了《东北黑土区侵蚀沟治理专项规划(2016~2030年)》,并于2017年启动了东北黑土区侵蚀沟综合治理专项工程。为推动侵蚀沟综合治理工程的顺利实施,在深入调研的基础上,笔者总结出适用于东北黑土区的侵蚀沟治理模式,便于各水土保持管理部门与工程技术人员应用,为东北黑土区侵蚀沟的综合治理专项工程提供参考。

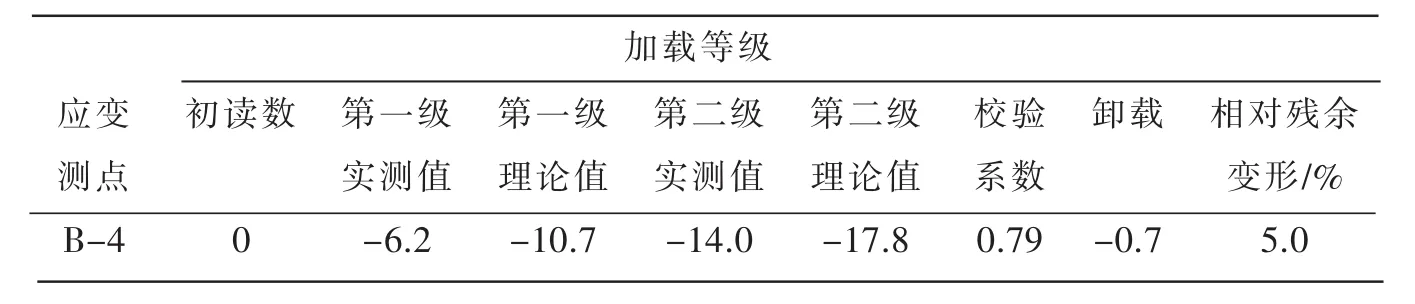

在工况IV各级荷载作用下,墩顶截面各测点应变实测值、卸载后残余应变值、校验系数见表8。

表8 主跨L/4截面各测点应变实测值统计表(工况IV)

由表8可知,在工况IV各级试验荷载作用下,墩顶截面各测点应变实测值均呈增长趋势,卸载后各测点应变基本恢复,墩顶截面荷载与应变大致呈线性变化,校验系数、相对残余应变满足《大跨径混凝土桥梁的试验方法》的相关要求。

(5)墩顶剪力分析与评定(工况V)

在工况V各级荷载作用下,墩顶截面应变理论计算值为46.92 MPa,测定实测值为37.99 MPa,应变校验系数0.81满足《大跨径混凝土桥梁的试验方法》的相关要求,表明结构目前处于弹性工作状态。

3.2动载检测

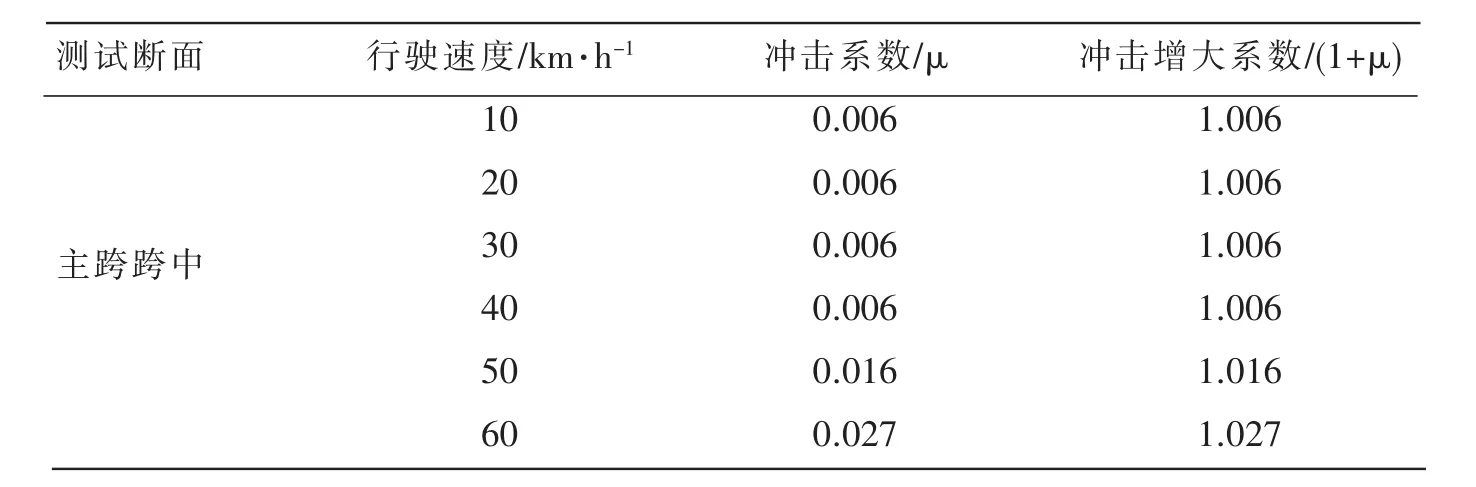

在封闭交通的情况下,采用超低频振动传感器测量桥跨结构天然脉动作用下的微小振动响应,并通过数据采集和信号处理系统对信号进行采集和分析获得结构自振频率、振型和阻尼比等桥梁自振参数,主桥随机布置每跨3个测点,共9个测点,主桥随机振动试验测试结果统计见表9;在桥面无任何障碍情况下,采用一辆总重约300kN的三轴载重汽车,对称于桥面中线分别以10km/h至60km/h的速度匀速驶过桥跨结构,测定中跨跨中在运行车辆作用下的动力反应见表10。

表9 主桥随机振动试验测试结果统计表

表10 跑车试验冲击系数实测结果统计表

由表9~10可知,该桥主跨结构在一~三阶面内频率实测值与计算值的比值为1.02~1.24,自振频率测试结果均大于理论计算值,说明桥跨结构整体动力性能良好;根据《公路桥涵设计通用规范》(JTG D60-2004),该桥实测一阶竖向基频f=1.414,汽车冲击系数μ=0.05,跑车试验实测冲击系数介于0.006~0.027之间,小于按现行04规范计算得到的理论值0.05。

3.2荷载试验评价

(1)本次试验静力荷载试验效率在0.857~1.018之间,试验荷载在结构控制截面产生的最大内力效应和变位效应,能够反映设计计算荷载作用下同一截面最不利内力效应和变位效应,基本满足评定规程的有关要求;(2)各工况试验荷载下,箱梁各个测试断面的应变(应力)的校验系数介于0.55~0.95之间,相对残余应变(应力)介于0.19%~9.38%之间,满足《大跨径混凝土桥梁的试验方法》的要求;(3)主桥各阶实测振型与理论计算振型基本一致,各阶实测自振频率均大于理论计算值,阻尼比介于0.010%~0.975%之间,主桥动力性能良好;(4)跑车试验实测冲击系数介于0.006~0.027之间,均小于按现行04规范计算的到的理论值0.05。

4 结论

(1)预应力束曲率效应产生的下崩力以及施工误差造成的预应力曲率效应的增大是导致底板混凝土崩裂破坏的主要原因,在设计与施工中需要注意这个问题。

(2)采用加强钢板与防崩钢筋、定位钢筋组合的加固形式,能有效降低预应力钢绞线下崩力,防止底板混凝土崩裂破坏,使结构恢复到正常的使用状态。

(3)桥梁结构加固后的工作状态,应采取有效的荷载试验进行验证。

[1]朱汉华.预应力混凝土连续箱梁桥裂缝分析与防治[M].北京:人民交通出版社,2006.

[2]王蒂.预应力箱梁底板混凝土崩裂成因分析[J].混凝土,2008(11):43-46.

[3]田世清.PC连续刚构桥构造参数对底板崩裂的影响研究[J].公路交通科技,2012(2):44-47.

[4]包立新.对连续刚构桥底板开裂问题的探讨[J].公路,2004(8):39-41.

[5]舒长征.连续刚构桥跨中底板崩裂原因分析与加固措施[J].交通科技,2008(2):19-21.

[6]严允中.连续刚构桥箱梁底板崩裂原因及预防措施[J].公路交通技术,2006(6):101-104.

[7]魏乐永.预应力混凝土连续箱梁底板崩裂破坏的机理及其对策[J].结构工程师,2007(4):53-57.

(责任编辑:朱联九)

Reinforcement and Evaluation for Bursting Cracks in Box Girder Bottom Slabs of Continuous Pre-stress Bridge

ZHANG Hong-zhang1,HE Li-juan2,FAN Wei-qin1

(1.College of Civil Engineering Architecture,Sanming University,Sanmming 365004,China;2.HuBei Water Resources Research Institute,Wuhan 430070,China)

Through the analysis of bursting cracks in box girder bottom slabs of continuous pre-stressed bridges,the main causes of bursting crack destroy that were the unreasonable configuration of the anti-collapse steel bar,the gibbosity and displacement of the pre-stressed beam in design and construction were explored.The bridge was repaired and reinforced. After the load test,the effects of repair was effectively evaluated.

continuous box girder;bursting crack in bottom slab;curvature effect;load test

U445.7

A

1673-4343(2016)02-0088-07

10.14098/j.cn35-1288/z.2016.02.014

2015-12-08

三明学院科研基金项目(B201310/Q);福建省中青年教师教育科研项目(JA14294,JA14296)

张红章,男,湖北武汉人,讲师,工程师。主要研究方向:道路与桥梁工程。