氧化锆陶瓷注凝成型浆料流变性研究

2016-10-14王传创朱岩岩

王传创,刘 银,2,朱岩岩,陈 晨

(1.安徽理工大学材料科学与工程学院,淮南 232001;2.安徽省高性能玻璃纤维增强复合材料工程技术研究中心,淮南 232001)

氧化锆陶瓷注凝成型浆料流变性研究

王传创1,刘银1,2,朱岩岩1,陈晨1

(1.安徽理工大学材料科学与工程学院,淮南232001;2.安徽省高性能玻璃纤维增强复合材料工程技术研究中心,淮南232001)

陶瓷浆料流变性能是注凝成型工艺的关键,注凝成型要求浆料固含量高,粘度低。本文主要研究了固相含量、浆料pH值、分散剂、交联剂、单体等在制备低粘度高固含量氧化锆陶瓷浆料时,对浆料流变性的影响。实验结果表明:控制浆料的pH值为10左右,加入0.3wt%聚丙烯酸铵作为分散剂、1wt%AM作为单体,单体和交联剂比例为20∶1时,可制得粘度为2.12 Pa·s、流动性好适宜于复杂形状制品注模的陶瓷浆料。

氧化锆; 注凝成型; 流变性; 分散剂

1 引 言

因为具有强度高等一系列优点,氧化锆陶瓷大量用于结构材料之中。伴随着科学技术的发展,现有陶瓷性能以及形状已不能满足要求,而且传统的陶瓷成型方法难以满足更高的要求[1]。注凝成型技术在90年代初期由美国橡树岭国家实验室的Omatete和Janney发明[2]。注凝成型基本原理是将一定比例的单体、交联剂和陶瓷粉末等通过某种方法分散于介质中,以便制备出粘度较低、固相体积含量较高的浆料,再按一定比例加入催化剂和引发剂并在一定时间内将浆料注入模具中,当温度在一定范围内时,单体发生交联聚合反应形成三维网状聚合物,从而使得陶瓷颗粒固化形成坯体[3]。由于注凝成型技术具有很多优点,所以其受到业内专家的极大关注,发展非常迅速。

注凝成型要求浆料具有良好的均匀性、良好的流动性、低粘度和高固相体积分数,但注凝成型制备低粘度高固含量的氧化锆陶瓷浆料较难[4,5]。分散剂以及pH值等对浆料流变性影响已有较多研究[6]。Anderson等[7-9]研究发现当料浆的Zeta电位绝对值较高时,浆料的分散性较好,粘度相对较低,同时他们也研究了浆料的pH值对浆料的粘度等的影响。Khoshkalam等[10-13]分别研究了分散剂等对悬浮液流变性的影响。Cesarano等[14]研究表明,添加质量分数1%的PAA和PMAA的铵盐或钠盐,对氧化锆陶瓷悬浮液有很好的分散效果。Zhang等[15]以DMAA为凝胶体系制备氧化铝和氧化锆复相陶瓷,发现固含量最大可以达到54%(体积分数)。Wan等[16]以DMAA为凝胶体系制备石英陶瓷,发现当添加2%(质量分数)DMAA时制备得到的烧结试样弯曲强度可以达到67.4 MPa。虽然,国内外对各因素对氧化锆浆料粘度影响的研究较多,但不够全面。据此,在此基础上本文较全面地研究了氧化锆陶瓷浆料中分散剂用量、固相体积分数、单体用量、交联剂用量和pH值对其流变性能的影响。

2 实 验

2.1实验原料

本实验采用平均粒径0.50 μm的ZrO2粉料(国药集团化学试剂有限公司,99.0%);有机单体采用丙烯酰胺(简称AM,天津市博迪化工有限公司,98.0%);交联剂采用N,N'-亚甲基双丙烯酰胺(简称MBAM,国药集团化学试剂有限公司,98.0%);引发剂采用过硫酸铵(简称APS,天津市津北精细化工有限公司,98.0%);分散剂采用聚丙烯酸铵(上海市宛道实业有限公司,98.0%) ;氨水溶液用来调节浆料的pH值。

2.2实验过程

将有机单体丙烯酰胺、交联剂N,N'-亚甲基双丙烯酰胺按一定比列加入一定量的去离子水中混合得到pH值一定的混合溶液,然后按照一定的比例添加分散剂以及ZrO2粉末,混合后得到一定固含量的氧化锆浆料。采用上海精密仪器设备厂生产的NXS-11B型旋转粘度计测定浆料在不同剪切速率下的剪切应力和粘度,采用美国Colloidal Dynamics公司生产的Zeta probe型Zeta电位测定仪测定10%(体积百分数)的氧化锆浆料在不同的pH值下的Zeta电位值。

3 结果与讨论

3.1pH值和分散剂对氧化锆Zeta电位的影响

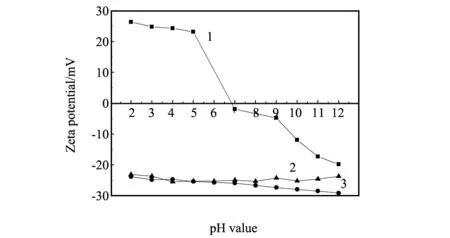

ZrO2浆料在添加不同分散剂后pH值对Zeta电位影响如图1所示。由图l可知,当试验中未添加分散剂时浆料的Zeta电位值为正值,随着分散剂的添加Zeta电位值变为负值,同时,在此过程中Zeta电位绝对值不断变化,先减小后增大。这主要是因为吸附于ZrO2粉末颗粒表面的OH-基团分解所致,等电点( isoelectric point, IEP)位于pH值为7附近。由于ZrO2粉体在水中具有一定的电解性质,这决定了ZrO2浆料的稳定性。Zeta电位实际就是ZrO2粉末颗粒表面和电极之间的剪切平面势,能够反映出颗粒界面特性,而且能够代表颗粒的表面净电荷势[17,18]。如果料浆颗粒表面的净电荷势较大,浆料的分散性就越好。由此可以看出通过调节浆料的pH值或者添加分散剂可以引起陶瓷颗粒表面的净电荷势变化,从而改变ZrO2浆料的流变性。

图1 pH值对ZrO2悬浮液Zeta电位的影响(1-无分散剂;2-六偏磷酸钠;3-聚丙烯酸铵)Fig.1 Effect of pH value on Zeta potential value of zirconia suspension

从图1中可以看出,当浆料的pH值位于碱性区域内时,浆料中的陶瓷颗粒能够达到最大的Zeta电位绝对值,此时可以看出浆料粉体分散在此区域内是稳定的。由此可以看出Zeta电位在制备浆料时可以作为选择合适分散剂以及合适浆料pH值的参考依据。加入六偏磷酸钠或聚丙烯酸铵作为分散剂后,曲线2和3处于曲线1下方,说明陶瓷颗粒之间的斥力随着颗粒表面的电荷增大而增大,这种现象对陶瓷颗粒在浆料中均匀分散有利。而且可见聚丙烯酸铵作为分散剂可以使得ZrO2浆料获得更大的Zeta电位绝对值。

3.2分散剂对浆料流变性影响

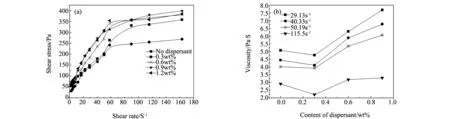

图2为不同聚丙烯酸铵添加量对ZrO2浆料的流变性的影响,图2a是ZrO2浆料在pH值为10,固相含量为45vol%时,不同聚丙烯酸铵用量时浆料的剪切应力和剪切速率之间的关系曲线。图2b是不同剪切速率下聚丙烯酸铵含量和浆料粘度的关系曲线。

图2 不同聚丙烯酸铵添加量对ZrO2浆料剪切应力和粘度的影响Fig.2 Effect of different additive amount of ammonium polyacrylate on shear stress and viscosity of zirconia suspension

由图2a和图2b可知,当聚丙烯酸铵为0.3wt%时(相对于浆料质量),粘度最小。这主要是因为聚丙烯酸铵量较小时,分散剂的聚合物基团不能够将陶瓷粉末的表面完全吸附,所以陶瓷颗粒间静电斥力相对较小;当聚丙烯酸铵的添加量超过一定比例时,陶瓷粉末颗粒的表面容易产生多层吸附,当产生多层吸附时就会影响颗粒表面双电层的作用效果,从而使得陶瓷浆料流动性下降[18,19]。一定合适添加量的聚丙烯酸铵能够使得分散剂的基团一端伸向溶液一端吸附于颗粒表面,从而使得颗粒充分分散,分散剂在浆料中形成空间位垒,从而阻碍料浆中颗粒的聚集[20,21]。静电位阻机理可以用来解释聚电解质是如何作为分散剂来稳定浆料的。陶瓷颗粒表面会吸附一定量的聚电解质分散剂,当pH值达到一定范围内时,聚电解质分解,分解后会产生电荷,从而增加了颗粒表面的电荷和斥力,同时聚电解质的高分子链能够起到一定的位阻作用。当浆料固含量较高时,陶瓷颗粒间的总势能为Vtot,其卡伊表示如下:

Vtot=VVdw+Vele+Vste+Vstr

式中:Vvdw为范德华作用势;Vele为静电稳定势;Vste为空间稳定势;Vstr为浆料吸附的自由高分子所产生的势能,把升高浆料稳定性的势能记为空缺稳定势。由公式可见添加聚丙烯酸铵可以提高Vstr即悬浮体吸附的自由高分子所产生的势能,从而提高颗粒间的静电排斥能[22,23]。

3.3单体和AM/MBAM对悬浮液流变性影响

图3所示为,在浆料的pH值为10,分散剂添加量为0.3wt%,氧化锆固含量为45vol%时,单体添加量和浆料粘度之间的曲线关系。注凝成型工艺中,添加单体的作用就是利用单体的交联聚合形成空间网状结构,从而使得陶瓷颗粒固化形成坯体[24,25]。经成型后的坯体经干燥和排胶以及烧结后,其中所含的有机物会以气体的形式排出。由此可见单体的添加量不仅对浆料的粘度有较大的影响,其对成型后烧结坯体的性能也具有较大的影响[26,27]。所以,合适单体的添加量有利于坯体的成型和制备所得坯体的性能[28]。

图3 不同AM添加量对ZrO2浆料剪切应力和粘度的影响Fig.3 Effect of different additive amount of AM on the shear stress and viscosity of zirconia suspension

图3a是45vol%的ZrO2浆料在不同单体浓度下剪切应力和剪切速率的关系曲线,图3b是不同剪切速率下单体添加量和体系粘度的关系。由图3a和图3b可见掺加单体后系统粘度有所下降,其中添加量为1.0wt%(相对于浆料的质量)时粘度达到最小值,当超过1.0wt%时,浆料的粘度随着AM含量增加而增大。出现此现象的原因主要是AM添加较少时,其对陶瓷颗粒具有一定的表面活性作用,从而使得浆料粘度降低。但是AM添加量较高时,由于其能够与分散剂形成胶束,从而使得料浆粘度增大[29]。

图4 不同MBAM添加量对悬浮液的粘度的影响Fig.4 Effect of different additive amount of MBAM on the viscosity of zirconia suspension

图4是MBAM与AM的不同比值对ZrO2浆料粘度影响变化。由图可知,当MBAM量增加时,浆料的粘度会先减小,当MBAM与AM比值为1/20时得到最小值,当MBAM与AM比值大于1/20时,浆料粘度会再增大。出现这种情况的主要原因是MBAM在制备料浆时,由于浆料温度升高,引起单体聚合,从而使得系统粘度增大[30]。随着MBAM的含量增大,单体发生聚合的可能性增大,从而使得浆料中高分子聚合物增多,粘度增大[29]。

3.4固含量对悬浮液的流变性的影响

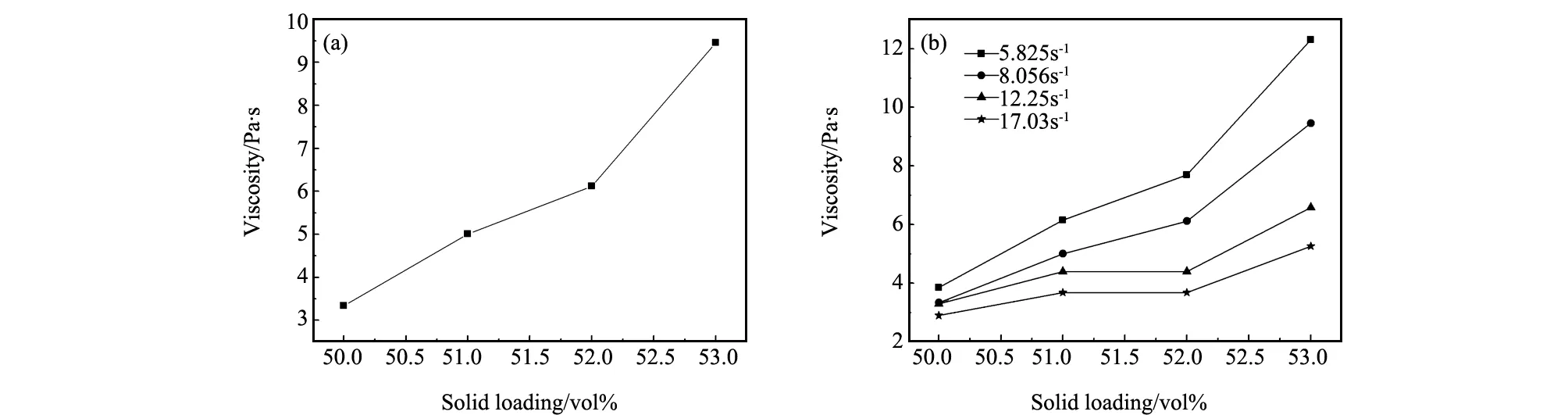

固含量较低时,烧结后的试样容易出现收缩、变形和开裂等缺陷。所以一般固含量要求较高[31]。不同固相体积含量下ZrO2悬浮液的粘度变化如图5所示。

图5 不同固含量下悬浮液的粘度Fig.5 Viscosity of zirconia suspension with different solid loading

由图5可见,随着固相体积含量的不断增大,系统的粘度不断增大。从图5b中可以看出当剪切速率为5.825 s-1时,当固相体积含量由52vol%变为53vol%后,浆料系统粘度急剧增大。可以看出固相体积含量对浆料粘度具有较大的影响。当浆料系统固相体积含量较高时,浆料粘度可用Quemada模型计算。

式中:ηr为悬浮体的相对粘度;φ为悬浮体的固相体积含量;φm为悬浮体的最大固相体积含量;由上式可以看出,固相体积含量对浆料的粘度有很大的影响,当固相体积含量超过50vol%时,随着固相体积含量增大,浆料粘度急剧增大[32,33]。

4 结 论

本文主要研究了氧化锆陶瓷浆料中分散剂用量、固相体积分数、单体用量、交联剂用量和pH值对其流变性能的影响。研究结果表明。

(1)氧化锆浆料在添加一定聚丙烯酸铵后,在pH值为10左右其Zeta电位的绝对值可以达到29.08 mV,有利于降低浆料的粘度和氧化锆陶瓷的成型;

(2)AM浓度对浓浆料的粘度有一定影响。本实验条件下,当AM浓度低于1.0wt%(相对于浆料的质量)时,由于AM与聚丙烯酸铵有协同作用,氧化锆浆料粘度降低,当AM浓度为1.0wt%时浆料粘度达到最小值2.51 Pa·s,而当其浓度超过1.0wt%时,氧化锆浆料粘度会增大;

(3)MBAM/AM对浆料流变性有一定影响,当MBAM量增加时,浆料的粘度会先减小,当MBAM与AM比值为1/20时得到最小值2.12 Pa·s,当MBAM与AM比值大于1/20时,浆料粘度会再增大。出现这种情况的主要原因是MBAM/AM较高在制备料浆时,由于浆料温度升高,MBAM引起单体聚合,从而使得系统粘度增大;

(4)在45vol%氧化锆浆料中,当聚丙烯酸铵掺量为0.3%时,浆料粘度和剪切应力显著降低达到最小值2.21 Pa·s。当聚丙烯酸铵用量超过0.3wt%时氧化锆浆料的粘度开始增大。这主要是因为当聚丙酸铵含量较高时,颗粒表面发生多层吸附,从而使得系统粘度增大。

[1] Huang Y,Zhang L M,Yang J L,et al.Research progress of new colloidal forming processes for advanced ceramics[J].JournaloftheChineseCeramicSociety,2007,35(2):129-135.

[2] Omatcte O O,Janncy M A,Strcklow R A.Gel-casting: a new ceramic forming process[J].AmericanCeramicSocietyBulletin,1991,70 (10):1641-1649.

[3] Becanegra-Bemal M H,Matovie B.Dense and near-net-shape fabrication of Si3N4ceramics[J].MaterialsScienceandEngineeringA,2009,500(1-2):130-149.

[4] 焦宝祥.注凝成型制备高性能氧化铝-氧化锗复相陶瓷[D].南京:南京工业大学博士学位论文,2004.

[5] Ewais E,Zaman A A,Sigmund W.Temperature induced forming of zirconia from aqueous slurries: mechanism and rheology[J].JournaloftheEuropeanCeramicSociety,2002,22(16):2805-2812.

[6] 王金锋,高雅春,谢志鹏,等.pH值对ZrO2超细粉体料浆性能的影响[J].人工晶体学报,2007,36(1):70-75.

[7] Anderson P J. Zeta potentials in relation to rheological properties of oxide slips[J].JournaloftheAmericanCeramicSociety,1975,42(2):70274.

[8] Zeng J Z,Yang J,Wan W,et al.Effect of Al2O3particle size on preparation and properties of ZTA ceramics formed by gelcasting[J].CeramicsInternational,2014,40(53):33-38.

[9] Wan W, Yang J, Zeng J Z, et al. Aqueous gel-casting of silica ceramics using DMAA[J].CeramicsInternational,2014,40(12):57-62.

[10] Khoshkalam M, et al. An investigation on mechanical properties of Alumina-Zirconia-Magnesia spinel composite ceramics fabricated by gel-casting using solution combustion synthesized powder[J].Materials Science and Engineering,2013,A587:336-343.

[11] 焦宝祥,丘泰.浆料的同相含量对注凝成型氧化锆增韧氧化铝陶瓷的影响[J].硅酸盐学报,2004,32(9):1165-1170.

[12] Tallon C,Jach D,Moreno R,et al.Gel-casting of alumina suspensions containing nanoparticles with glycerol monoacrylate[J].JournaloftheEuropeanCeramicSociety,2009,29: 875-880.

[13] Akhondi H, Taheri N E, Taavoni G A, et al. Gel-casting of alumina-zirconia-yttria nanocomposites with Na-alginate system[J].JournalofAlloysandCompounds,2009,484:452-457.

[14] Cesarano J, Aksay I A J. Processing of highly concentrated aqueous α-alumina suspensions stabilized with polyelectrolytes[J].JournaloftheAmericanCeramicSociety,1988,71(12): 1062-1067.

[15] Zhang C, Qiu T, Yang J, et al. The effect of solid volume fraction on properties of ZTA composites by gelcasting using DMAA system[J].MaterialsScienceandEngineering,2012,A539:243-249.

[16] Wan W, Yang J, Zeng J Z, et al. Aqueous gelcasting of silica ceramics using DMAA[J].CeramicsInternational,2014,40(12): 57-62.

[17] 刘昊,沈春英,丘泰.注凝成型工艺的研究进展[J].中国陶瓷,2011,47(3):1-3.

[18] 高雅春,杜蛟,吕秀玲.超细二氧化锆注凝成形料浆流变性研究[J].陶瓷,2007,7:18-20.

[19] 刘晓光,李国军,仝建峰,等.8%Y2O3-ZrO2水基料浆的流变性质研究[J].硅酸盐学报, 2003,31(10):923-927.

[20] Wan W,Yang J,Zeng J Z,et al.Gel-casting of fused silica glass using a low-toxicity monomer DMAA[J].JournalofNon-CrystallineSolids,2013,379:229-234.

[21] Dong M J,Mao X J,Zhang Z Q,et al.Gel-casting of SiC using epoxy resin as gel former[J].CeramicsInternational,2009,35(13): 63-66.

[22] Jeinnifer A L.Colloidal processing of ceramics[J].JournaloftheAmericanCeramicSociety,2000,83(10): 2341-2348.

[23] 许海仙,丘泰.氧化锆陶瓷注凝成型工艺的研究进展[J].电子元件与材料,2010,29(5):71-74.

[24] 郭文利,徐廷献,燕青芝,等.N-羟甲基丙烯酰胺聚合体系注凝成型纳米氮化硅陶瓷[J].硅酸盐学报,2006,34(2):147-151.

[25] Cai K,Huang Y,Yang J L.Alumina gel-casting by using HEMA system[J].JournaloftheEuropeanCeramicSociety,2005,25(7):1089-1093.

[26] Szudarska A,Mizerski T,Yoshio S,et al.Fabrication of textured alumina by magnetic alignment via gel-casting based on low-toxic system[J].JournaloftheEuropeanCeramicSociety,2014,34(38):41-48.

[27] Vijayan S,Narasimman R,Prabhakaran K.Freeze gelcasting of hydrogenated vegetable oil-in-aqueous alumina slurry emulsions for the preparation of macroporous ceramics[J].JournaloftheEuropeanCeramicSociety,2014,34:4347-4354.

[28] Zhang C,Qiu T,Yang J,Guo J.The effect of solid volume fraction on properties of ZTA composites by gel-casting using DMAA system[J].MaterialsScienceandEngineeringA,2012,539:243-249.

[29] 焦宝祥,丘泰,沈春英,等.ZTA陶瓷注凝成型浆料流变性能的研究[J].材料工程,2004,1:25-28.

[30] Liu R P, Li Y T, Wang C A, Tie S G. Fabrication of porous alumina-zirconia ceramics by gel-casting and infiltration methods[J].MaterialsandDesign,2014,63:1-5.

[31] 王永刚,孙琦,马峻峰.氧化锆陶瓷的凝胶注模成型研究[J].硅酸盐通报,2006,15(1):6-9.

[32] Liu G,Moataz M A,Jiang Y,et al.Rheological characterization and shape control in gel-casting of nano-sized zirconia powders[J].CeramicsInternational,2014,40(14):405-412.

[33] Zhang C,Qiu T,Yang J,et al.The effect of solid volume fraction on properties of ZTA composites by gelcasting using DMAA system[J].MaterialsScienceandEngineering,2012,A539:243-249.

Rheology Behavior of Suspension of Zirconia Ceramic by Gel-casting

WANGChuan-chuang1,LIUYin1,2,ZHUYan-yan1,CHENChen1

(1.School of Materials Science and Engineering,Anhui University of Science and Technology,Huainan 232001,China;2.Anhui Engineering Research Centers of High Performance Glass Fiber Reinforced Composites,Huainan 232001,China)

It is the rheology behavior of suspension that is the key of the gel-casting. Concentrated zirconia suspension and low viscosity are needed to prepare zirconia suspension. The effects of pH value, dispersant, solid loading, the mass fraction of AM and the ratio of MBAM to AM on the rheology behavior of suspension were discussed in detail. The results show, when pH value is about 10 and the mass fraction of dispersant is 0.3wt%, the mass fraction of AM is 1.0wt%, the ratio of MBAM to AM is 20∶1, the dispersive effect is the best and the viscosity is 2.12 Pa·s.

zirconia;gel-casting;rheology behavior;dispersant

安徽省高校自然科学研究重点项目(KJ2013A091);中国博士后基金(2014M550337);安徽省科技攻关项目(1604a0802122)

王传创(1990-),男,硕士.主要从事功能陶瓷方向的研究.

刘银,教授.

TQ174

A

1001-1625(2016)04-1235-06