高碳粉煤灰微波还原钢渣实验研究

2016-10-14卫智毅陈宇红张丽丽韩凤兰杨奇星

卫智毅,陈宇红,蒋 亮,张丽丽,韩凤兰,杨奇星

(北方民族大学材料科学与工程学院,银川 750021)

高碳粉煤灰微波还原钢渣实验研究

卫智毅,陈宇红,蒋亮,张丽丽,韩凤兰,杨奇星

(北方民族大学材料科学与工程学院,银川750021)

本文在以废治废理念指导下开发出一种钢渣还原回收利用的新途径。采用微波技术以高碳粉煤灰为还原剂对转炉钢渣进行还原,对原料的升温特性、还原效果和产物磁选分离情况进行了研究。粉煤灰和钢渣都具有很好的吸波性能,在1.5 kW微波功率条件下升温速率分别达到213 ℃/min和75 ℃/min。铁的金属化率随加热温度的升高而增大,当温度超过850 ℃时趋于平缓,达到86.3%。采用湿式弱磁选对反应产物进行分离,在0.074 T磁场强度条件下,得到铁品位为64.8%的铁精矿,对应于钢渣中铁的回收率约为52.7%,是原钢渣直接磁选回收率的2.32倍。

微波; 还原; 粉煤灰; 转炉钢渣; 磁选

1 引 言

钢渣作为冶金过程中生产的废渣,其年排放量高达几千万吨[1],为此其综合利用的问题则显得更为重要。国内外目前综合利用的现状主要集中在用作冶金原料,如烧结材料、高炉熔剂、炼钢返回渣料;还有用于道路工程、微晶玻璃等方面[2]。由于钢渣中含有20%~30%铁,因此研究人员对回收利用钢渣中铁做了大量研究,其中殷素红等[3]分别采用直接还原法和熔融还原法在1450 ℃以及1500 ℃对柳钢和宝钢两种钢渣进行了热碳还原重构试验,将铁氧化物还原成铁珠。由于高的反应温度对设备以及容器的要求较高,也是对能量的一种极大损耗,陈津等[4]通过电加热还原含碳铁矿粉与用微波加热的方式相比较,发现用微波加热明显降低反应的温度;而李保卫等[5]在570 ℃下的低温下进行对赤铁矿进行微波炭热处理后,尾矿中大部分赤铁矿被还原为磁铁矿。这是由于微波是一种电磁波,在加热时与常规的依靠传导、对流的加热方法不同,微波加热是微波与物质分子相互作用并被吸收而产生偶极转向极化,从而导致导致物质内部功率消耗转化为热能[6],使加热更迅速、更均匀,无污染,无温度梯度,无滞后效应[7]。同时在还原剂的选取上,大都以碳还原为主,殷素红等[3,5,7]直接以碳粉作为还原剂,贾俊荣等[8]分别用焦炭粉、焦炭粒、白煤和无烟煤粉作为还原剂。在本实验中以粉煤灰为还原剂,该粉煤灰为宁东航天炉排放的高碳粉煤灰,由于其中含有大量的炭黑,难以像普通低碳粉煤灰那样参杂到水泥或其他应用中进行利用,本实验则充分利用其高的碳含量对微波吸收能力强的特点利用微波还原技术对钢渣进行还原,提出一种以废治废的新途径以及节能的方法对钢渣进行还原回收利用。

2 实 验

2.1实验设备

X射线衍射仪(日本岛津XRD-6000):测试条件:靶材为铜靶,管压为40 kV,管流30 mA,扫描范围为10°~80°,步长0.02,扫描速度4°/min。

微波烧结炉:RWS-3型微波多功能高温实验炉(湖南省中晟热能科技有限公司)。

磁选设备:XCGS-01型φ50磁选管(天津大学)。

2.2实验原料

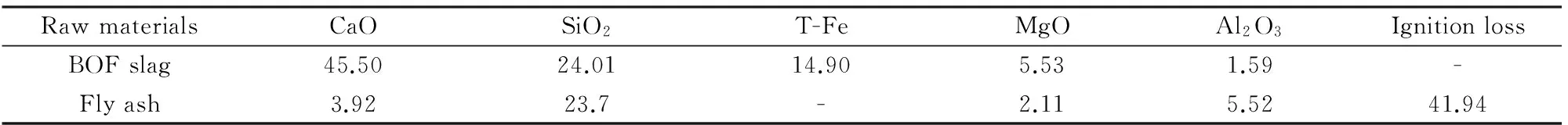

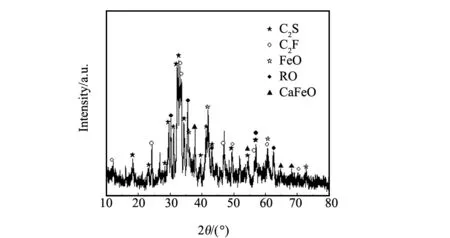

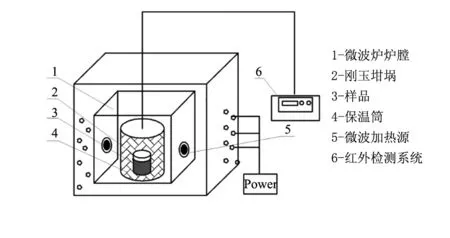

本实验所用的原料包括转炉钢渣和高碳粉煤灰:钢渣来自宁夏钢铁公司的转炉钢渣,出炉后经过初步磁选、破碎、筛分,用PE150×250型振动磨研磨至D50= 26.13 μm,钢渣的XRD结果如图1所示,从图中可以看出该原料的主要矿物组成为硅酸二钙(C2S)、氧化亚铁、钙铁相(Ca2Fe2O5、CaFeO2)、以及RO相(MgO·2FeO);煤灰来自宁东航天炉排放的粉煤灰,其主要成分为二氧化硅、炭黑以及碳酸钙,结果如图2所示。各原料的化学成分根据《中国人民共和国黑色冶金行业标准》YB/T140-2009中钢渣化学分析方法[11]对其进行测定,见表1。

表1 原料的化学成分

2.3实验过程

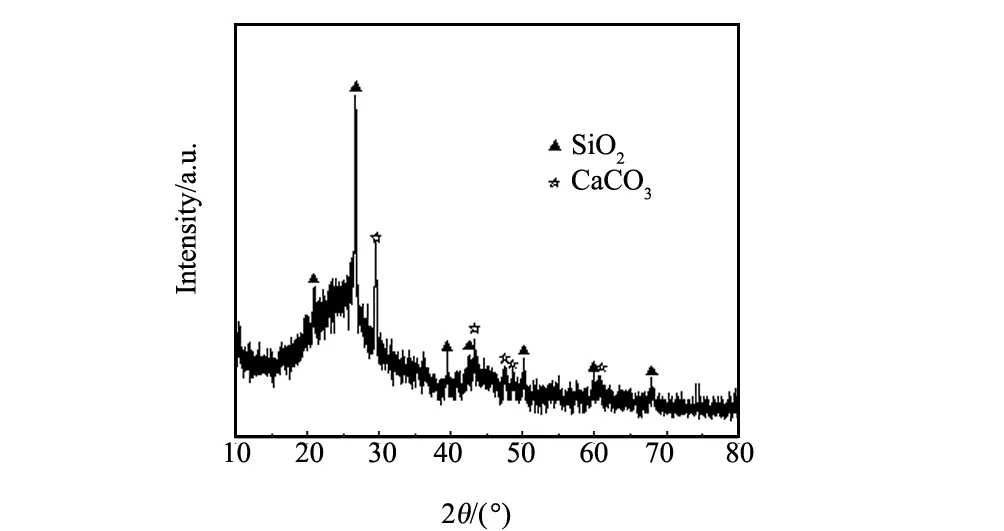

根据钢渣中铁的含量换算出理论上需要添加的粉煤灰的量,然后过量少许,保证还原剂过量,将磨细的钢渣与粉煤灰均匀混合,放于RWS-3型微波多功能高温实验炉中按所需条件加热,微波装置如图3所示。用日本岛津XRD-6000 X射线衍射仪对还原渣进行物相表征以及采用化学分析对钢渣中铁的金属化率进行测定。金属化率η的测定方法[9]:

ω1:钢渣中的金属铁含量%;

ω2:钢渣中的总铁含量%;

其中金属铁的测定采用文献[10]三氯化铁分解重铬酸钾滴定法测定直接还原铁中金属铁;钢渣中的总铁含量通过化学分析[11]对其进行全铁分析。

图1 钢渣原样XRD图谱Fig.1 XRD patterns of BOF slag samples

图2 粉煤灰XRD图谱Fig.2 XRD patterns of fly ash

对还原渣进行磁选:取10 g还原渣与400 mL水中,加入几滴酒精作为分散剂,倒入XCGS-01型φ50磁选管中磁选10 min,结束后收集磁选渣以及尾渣,计算其回收率ζ:

m1:磁选矿中金属铁的质量g;m:还原渣中的全铁含量g。

3 结果与讨论

3.1原料的吸波性能

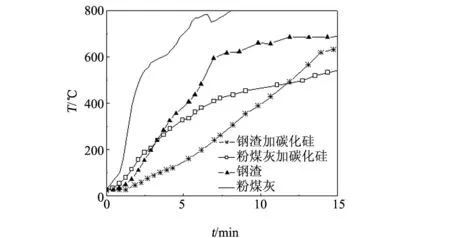

在微波输出功率为1.5 kW,物料重量10 g的条件下,分别对不加碳化硅以及添加碳化硅作为吸波材料条件下的钢渣、粉煤灰对微波的吸收性能进行比较,如图4所示,在500 ℃以下不加碳化硅时钢渣、粉煤灰的升温速率和在保温筒中添加碳化硅时钢渣、粉煤灰的升温速率分别为75.18 ℃/min、213.86 ℃/min、39.66 ℃/min、36.60 ℃/min,可以看出粉煤灰具有非常好的吸波性能,钢渣对微波的吸收性能相对较好,加入碳化硅后明显的降低其升温速率,其中粉煤灰最为显著,可见本实验原料的吸波性能较好,可以不用辅助吸波材料(碳化硅)就可以达到就好的升温效果。物料的升温速率与微波功率、物料重量、成分、粒径等有直接的关系[4,12],本实验采用的还原剂为粉煤灰,粒度较小,且对微波的吸收较好,可以用作较好的加热材料对钢渣进行还原。

图3 微波加热装置示意图 Fig.3 Schematic view of microwave heating apparatu

图4 各原料对微波吸收性能的比较Fig.4 Comparison of microwave absorptionproperties of various raw materials

3.2钢渣的还原

在钢渣粉煤灰所组成的系统中可能发生的还原反应有:

FeO+C → Fe+CO

(1)

FeO+C → Fe+CO2

(2)

Fe2O3+C → Fe+CO

(3)

Fe2O3+C → Fe+CO2

(4)

Ca2Fe2O5+ C → Fe+CO

(5)

Ca2Fe2O5+ C → Fe+CO2

(6)

根据热力学方程,在钢渣与炭黑所组成的固固反应系统中[13],利用FactSage热力学软件对以上反应进行模拟计算 。

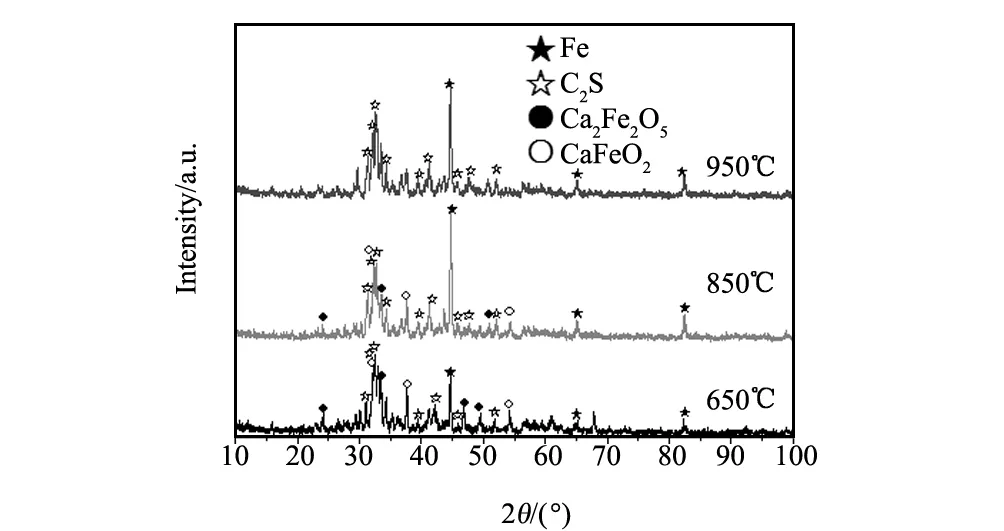

得出反应(1)只有当T≥730 ℃时 △G<0,反应(2)当T≥760 ℃时 △G<0 ,反应(3)只有当T≥660 ℃时 △G<0,反应(4)当T≥610 ℃时 △G<0 ,反应(5)当T≥780 ℃时△G<0,反应(6)当T≥860 ℃时△G<0。可知微波加热到650 ℃,保温时间30 min后,该系统中只有Fe2O3参与反应,FeO和钙铁相在该温度条件下不能发生还原反应,由于钢渣中铁的存在形式以FeO为主,可知还有大量的铁没有被还原,结合图5可以看出在650 ℃时钢渣已经出现有单质铁的XRD峰,其峰值比较矮;随着温度的升高,当温度达到850 ℃时,从XRD图谱中可以看出铁峰非常明显,且成为主峰,表明大量的铁相被还原成金属铁,同时对其进行热力学计算发现当温度高于730 ℃时,FeO已经可以发生反应,同时钙铁相在温度超过780 ℃时也参与反应,与该结果完全符合。

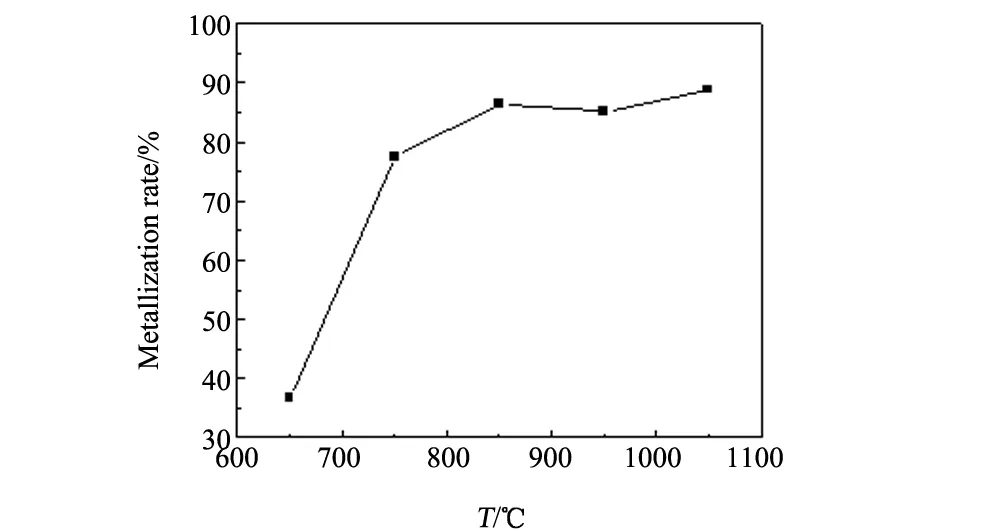

根据金属铁的还原程度,可通过化学分析对其进行分析,即测定钢渣中铁的金属化率。从图6可以看出钢渣的还原率随着温度的升高呈上升的趋势,从650 ℃到850 ℃其还原率明显增大,从图5的XRD图谱中也可看出;当温度达到850 ℃时其金属化率已达到86.34%,随着温度的继续升高,钢渣的还原率逐渐趋于平缓,对于工业化来时,温度越低就意味着节约越多的能量,因此综合考虑850 ℃是较为理想的还原温度。

图5 不同温度下钢渣粉煤灰的XRD图谱Fig.5 XRD patterns of BOF slag andfly ash at different temperatures

图6 钢渣在不同温度下的金属化率Fig.6 Metallization rate of slag at different temperatures

3.3钢渣的磁选

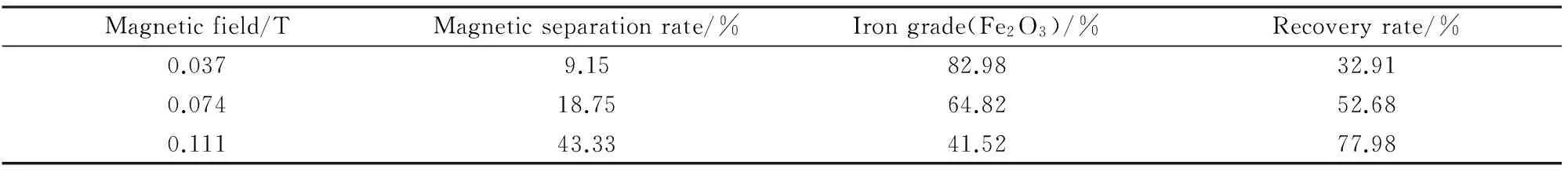

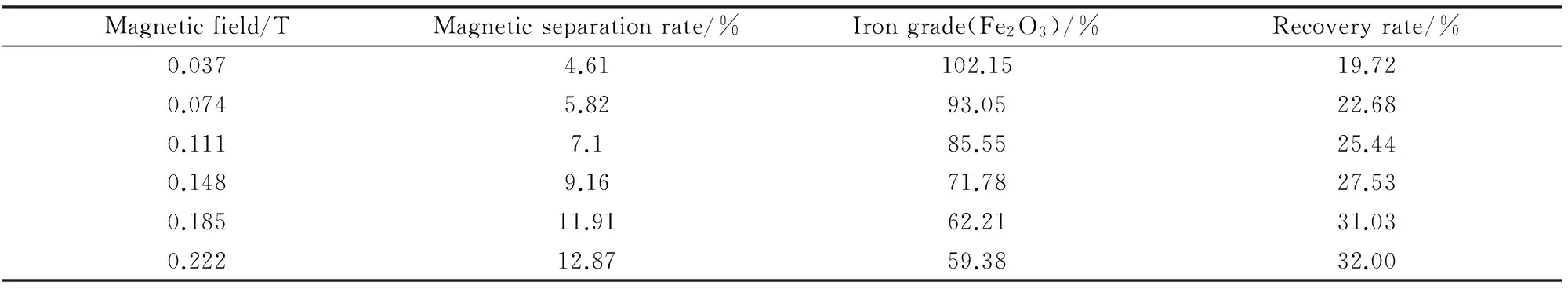

通过微波还原的方法成功将钢渣中大部分的铁还原成金属铁,由于金属铁具有较好的磁性,可将金属铁通过磁选分离开来,为此对850 ℃下还原出来的钢渣采用XCGS-01型φ50磁选管进行磁选,磁选时间10 min,结果如表2所示;以及对原钢渣进行磁选,磁选时间10 min,如表3所示。

表2 不同磁场强度下还原钢渣的磁选

表3 原钢渣的磁选

从表2、3中可以看出随着磁场强度的增大,钢渣的磁选率也随着增大,通过化学分析对磁选渣进行定量分析,可以看出钢渣的铁品位随着磁场强度的增大逐渐下降,钢渣中铁的回收率则随着磁场强度的增大逐渐升高,而钢渣要想替代铁矿石作为炼钢的原料,其铁品位则需要达到60%左右才能进行回炉。钢渣中金属铁有较好的磁性,理论上在磁场条件下很容易与其他非磁性物质分离开来。由于本实验是低温下的固相反应,反应生成的单质铁不能很好的结晶长大,使得生成的金属铁粒径太细,在磁选过程中与其他非磁性物质产生泥化包覆夹杂,达不到完全分离开来[14,15]。但是钢渣还原改制后,经过磁选,在0.074 T的磁场条件下磁选出铁精矿的品位高于60%,此时铁的回收率已达到52.68%,其回收率明显大于钢渣不经过还原改制时的31.03%,表明经过对钢渣进行改制可明显提高其回收利用率。为此综合磁选物质的铁品位和回收率可得出最佳磁场强度为0.074 T,此时能回收钢渣中52.68%的铁。

4 结 论

(1)粉煤灰对微波具有很好的吸收性能,钢渣的吸波性能次之,加入碳化硅颗粒对物料的升温速率影响较大,明显降低其升温速率;

(2)微波条件下钢渣在650 ℃下已经发生还原反应,随着温度的升高钢渣中铁的还原率呈上升的趋势,到850 ℃时,其金属化率已达到86.34%,随着温度的升高,其还原程度逐渐趋于平缓;

(3)在磁场强度为0.074 T的条件下,得到铁品位为64.82%的铁精矿,回收钢渣中52.68%的铁,基本达到重新回炉利用的要求。

[1] 许少霞,艾立群,石鑫越.微波碳热还原钢渣脱磷的升温特性[J].四川有色属,2012,4:9-12.

[2] 张朝晖,廖杰龙,党要均,等.钢渣处理工艺与国内外钢渣利用技术[J].钢铁研究学报,2013,25(7):1-4.

[3] 殷素红,郭辉,余其俊,等.还原铁法重构钢渣及其矿物组成[J].硅酸盐学报,2013,41(7):966-971.

[4] 陈津,刘浏,曾加庆,等.微波加热还原含碳铁矿粉试验研究[J].钢铁,2004,39(6):1-5.

[5] 李保卫,张邦文,赵瑞超,等.用微波还原—弱磁选工艺从包钢稀土尾矿回收铁[J].金属矿山,2008,6:45-48.

[6] 彭金辉,刘秉国.微波煅烧技术及其应用[M].北京:科学出版社,2013.

[7] 吕岩,张猛,艾立群,等.钢渣在微波场中还原脱磷的工艺[J].河北理工大学学报,2010,32(3):38~42.

[8] 贾俊荣,艾立群.微波加热场中钢渣的还原脱磷行为[J].钢铁,2012,47(8):70-73.

[9] 唐昭辉.微波加热制备直接还原铁工艺的研究[D].昆明:昆明理工大学硕士学位论文,2010.

[10] 陶俊,郑玲,等.三氯化铁分解重铬酸钾滴定法测定直接还原铁中金属铁[J].冶金分析,2009,29(6):65-68.

[11] BY/T140-2009,中华人民共和国黑色冶金行业标准,钢渣化学分析方法[S].北京,冶金工业出版社,2010.

[12] 赵世玺,徐伏秋,史尚钊.微波加热碳化硅`[J].中国陶瓷,1996,32(1):25-27.

[13] 杨曜.钢渣中FeOX还原反应热力学、Fe 还原回收效果及余渣性能的研究[D].广州:华南理工大学硕士学位论文,2013.

[14] 史长亮,杨凯,张义顺,等.细粒钢渣干式磁选精矿品位分形特性[J].河南理工大学学报,2014,33(5):675-680.

[15] 朱德庆,翟勇,崔瑜,等.煤基直接还原-磁选超微细贫赤铁矿新工艺[J].中南大学学报,2008,39(6):1132-1138.

Experimental Research on Microwave Reduction of Slag by High-Carbon Fly-Ash

WEIZhi-yi,CHENYu-hong,JIANGLiang,ZHANGLi-li,HANFeng-lan,YANGQi-xing

(School of Materials Science and Engineering,Beifang University of Nationalities,Yinchuan 750021,China)

A new route to recycling the basic oxygen furnace(BOF)slag was developed under the concept of treating waste with waste. The BOF slag was reduced in microwave by using a high-carbon fly-ash as the reductive agent. The heating characteristics of the raw materials, the reduction reactions and the magnetic separation efficiency of the reaction products were investigated. The results indicated that both of the fly-ash and the BOF slag in the raw materials had high microwave absorption to reach a heating rate of 213 ℃ and 75 ℃ per min in a 1.5 kW microwave, respectively. The iron metallization rate increased with the temperature in the first stage and then leveled off when the temperatures were > 850 ℃, to reach a maximum iron metallization rate up to 86.3%. After separation by a 0.074 T magnetic field, content of the metallic iron was 64.8wt%, corresponding to 52.7wt% of the total iron content in the slag. This iron recycling rate was 2.32 times as the iron recycling iron rate by direct magnetic separation of the slag.

microwave;reduction;fly ash;BOF slag;magnetic separation

宁夏自治区科技攻关项目国际合作专项(NXIC2013ZYH181);国家科技支撑计划课题中小企业发展专项资金(SQ1013ZOG300003);北方民族大学研究生创新项目(YCX1544)

卫智毅(1990-),男,硕士研究生.主要从事钢渣高温改质技术方面的研究.

陈宇红,教授.

TQ175

A

1001-1625(2016)04-1062-05