镁质硅酸盐型铜镍矿酸浸脱镁试验研究

2016-10-14黎继永杨子轩

黎继永,童 雄,韩 彬,谢 贤,杨子轩

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2.昆明理工大学国土资源工程学院,昆明 650093;3.云南省金属矿尾矿资源二次利用工程研究中心,昆明 650093;4.云南华联锌铟股份有限公司,文山 663701)

镁质硅酸盐型铜镍矿酸浸脱镁试验研究

黎继永1,2,3,童雄1,2,3,韩彬4,谢贤1,2,3,杨子轩1,2,3

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明650093;2.昆明理工大学国土资源工程学院,昆明650093;3.云南省金属矿尾矿资源二次利用工程研究中心,昆明650093;4.云南华联锌铟股份有限公司,文山663701)

对来自金川的浮选中矿进行了一系列的工艺矿物学研究,发现中矿铜镍含量较低,有害杂质MgO含量很高,矿粒本身和它在矿石中嵌布粒度都很细,共伴生关系复杂,难浮矿粒多,决定采用酸浸脱镁的方法处理。在硫酸浓度为14.5%、浸出温度为75 ℃、浸出时间为240 min、搅拌转速为300 r/min、液固比为5∶1、磨矿细度80%的最佳条件下,有用矿物铜、镍含量得到明显的富集,均从1.3富集到2.0左右;有害杂质MgO的含量得到大幅度降低,从原来的20.87下降到5.87%,而铜、镍的损失率仅为5.73%和4.23%且显著消除了矿物颗粒间的“异相凝聚”现象,为后续工艺提供了方便。

铜镍矿; 酸浸; 镁质硅酸盐; 金川

1 引 言

镍在军工工业和民用工业中有着广泛的应用,镍资源在国民经济及国防工业中具有重要战略地位,是一种不可或缺的有色金属[1]。我国开发的镍矿石资源主要为富含镁质硅酸盐脉石矿物的低品位铜镍硫化矿,镍矿石资源品质较差,共伴生关系复杂,且有害杂质MgO含量高[2]。镁质硅酸盐脉石矿物主要是蛇纹石。浮选是处理铜镍硫化矿的主要方法,对于含MgO脉石矿物的低品位镍矿石,降低浮选精矿中的MgO含量一直是个选矿技术难题[3]。在铜镍矿中,蛇纹石是高含MgO的有害脉石矿物蛇纹石对硫化铜镍矿物的可浮性影响主要有以下三个方面[4-6]。

(1)微细粒蛇纹石矿泥比表面积大,表面能高,容易吸附捕收剂和起泡剂而上浮进入精矿产品,从而影响精矿品位;

(2)矿石中的蛇纹石性脆,磨矿过程中易泥化,矿泥在铜镍矿表面产生覆盖作用,从而阻止了捕收剂对铜镍矿物的吸附;

(3)蛇纹石在较宽的pH值范围内表面呈现正电荷,而镍黄铁矿等矿物表面呈现负电荷,致使硫化矿表面形成蛇纹石矿泥形成静电相吸而被抑制,也就是"异相凝聚"现象。

长期以来,以金川矿业公司为代表的主要国内铜镍矿山,将浮选精矿降镁作为选矿技术攻关的重点[7]。目前,选矿科研工作者对蛇纹石的研究工作主要集中在蛇纹石对镍黄铁矿、黄铁矿和含镍磁黄铁矿的影响机理上,并且提出了降低精矿中蛇纹石的含量原则,但是除了传统的蛇纹石抑制剂和分散剂,目前还没有效的降MgO的工艺技术在工业上得以应用。

2 原矿性质

试验矿样取自金川公司选矿一厂精选流程中的循序返回的浮选中矿矿浆。取出原矿试样3 kg,供原矿多元素分析和物相分析等。

2.1主要化学成分分析

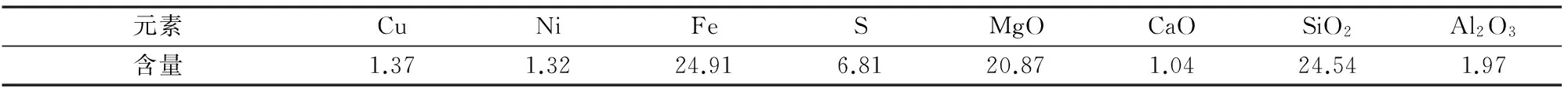

表1 试样主要化学成分分析结果

由表1可知,矿样含铜1.37%,含镍1.32%,是考虑回收的主要有价元素;铁含量24.91%,可考虑综合回收;主要脉石矿物SiO2含量24.54%,MgO含量高达20.87%。

2.2铜镍物相分析

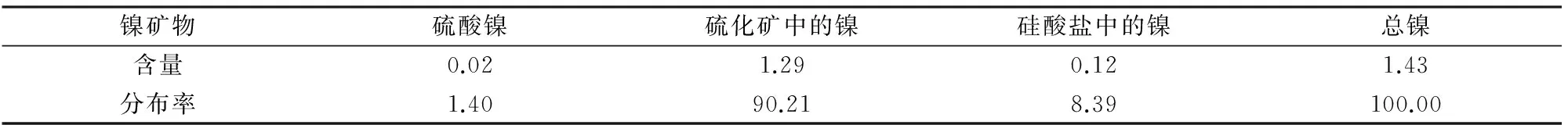

表2 镍物相分析结果

由表2可知,镍矿物主要赋存于为硫化矿、硅酸盐和硫酸镍中,含量分别为1.29%、0.12%和0.02%,可回收利用的镍矿物为硫化矿中的镍,分布率为90.21%。

由表3可知,该矿样总铜的含量1.452%,主要以硫化铜的形式存在,其铜的含量和分布率分别是1.40%和96.42%,是可回收的主要铜矿物;其他含铜矿物的含量和分布率较低。

表3 铜物相分析结果

2.3XRD衍射分析

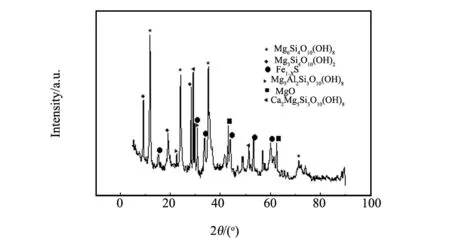

图1 金川铜镍中矿XRD分析图谱Fig.1 XRD analysis results of raw ores

为了了解矿样中矿物的组成成分,对矿样进行了XRD衍射分析,结果见图1。

X-射线衍射分析结果表明,矿样的主要成分为蛇纹石(Mg6Si4O10(OH)8)、滑石(Mg3Si4O10(OH)2)、磁黄铁矿(Fe1-xS)、绿泥石(Mg5Al2Si3O10(OH)8)、氧化镁和透闪石(Ca2Mg5Si3O10(OH)8)等,XRD图谱中并未发现铜和镍的矿物,可能的原因是铜镍矿物的含量较低,图谱中显示不出来。

由以上工艺矿物研究结果可知。该矿的脉石矿物主要为镁质硅酸盐矿物,有害杂质MgO含量很高;矿粒本身细且嵌布粒度极细,共伴生关系复杂,难浮矿粒多等,考虑采用浸出或焙烧-浸出的方法回收铜镍矿物。

3 试 验

试验均为实验室小型试验。每次试验称取100 g具有代表性的试样进行浸出,试验在容积1000 mL大烧杯中进行,进行每组试验时,先将浓硫酸用水稀释至浸出时所需的浓度,置于烧杯内,并将烧杯放入恒温水浴锅内加热至预设温度,保持恒温;在恒定的搅拌速度下至浸出所需时间,停止搅拌并抽滤,取样分析浸出渣或浸出液中MgO、Ni和Cu的含量,计算其的浸出率。

按浸出渣计算的浸出率:

R=(1- (mrαr)/(msαs))×100%

按浸出液计算的浸出率:

R=(Vαl/(msαs))×100%

式中:R-浸出率;mr-浸出渣质量;ms-试样总质量;αr-浸出渣中目的矿物含量;αs-试样中目的矿物含量;αl-浸出液中目的矿物含量;V-浸出液体积。

3.1浸出探索试验

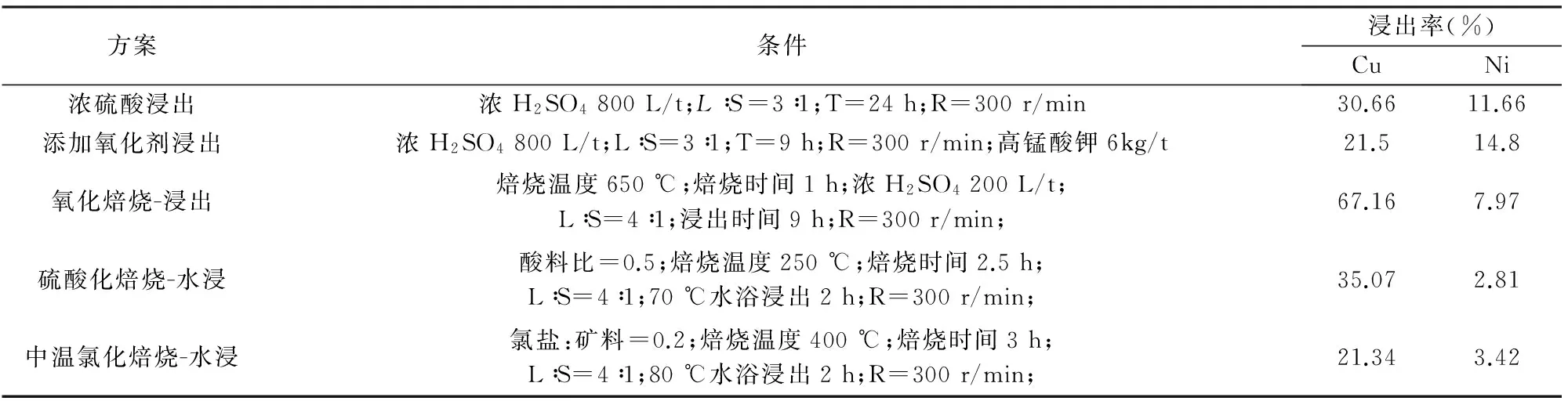

根据矿样的工艺矿物学性质,采用化学选矿方法进行探索试验研究,试验条件及结果见表4。

表4 浸出各方案试验结果

由表4结果可知,采用直接酸浸、氧化酸浸、焙烧-酸浸以及氯化焙烧-水浸等方案,试验结果均不理想,铜镍浸出率均不高,镍最高浸出只有14.8%,可见直接浸出铜镍的方案不可行。所以考虑采用酸浸脱镁工艺。

3.2硫酸浓度试验

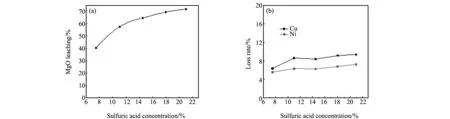

浸出液中H+的浓度是浸出氧化镁的关键因素。浸出液中H+浓度高,镁质硅酸盐结构容易被破坏,利于氧化镁的脱除;但浓度过高同时也会使铜、镍矿物被氧化浸出。在浸出温度90 ℃、浸出时间2 h、液固比5∶1、搅拌转速300 r/min的条件下,进行了硫酸浓度试验,试验结果见图2。

图2 硫酸浓度与(a)MgO;(b)Cu和Ni浸出率关系Fig.2 Influence of consistency of sulfuric acid leaching rate of (a)MgO;(b)Cu and Ni

由试验结果可知,试样中MgO的脱除率和Cu、Ni的损失率均随着硫酸浓度的增加而增大。随着硫酸浓度的增加,MgO脱除率增大,增幅先大后小。综合考虑经济成本以及后续处理等因素,硫酸浓度不宜过高,定为14.5%。

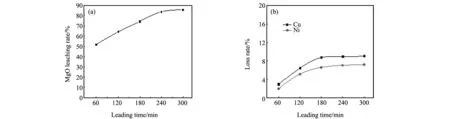

3.3浸出时间试验

延长浸出时间可以增加硫酸与矿物的反应时间,使MgO最大限度地被脱除;但过长的浸出时间对脱除MgO作用很小,还会使Cu、Ni损失率增加。在浸出温度为90 ℃,硫酸浓度为14.5%、液固比=5∶1、搅拌转速为300 r/min的条件下,进行浸出时间试验,试验结果见图3。

图3 浸出温度与(a)MgO;(b)Cu和Ni浸出率关系Fig.3 Influence of temperature on leaching rate of (a)MgO;(b)Cu and Ni

由图3可知,MgO的脱除率和Cu、Ni损失率均随着时间的增加而增大。当t=60 min,MgO脱除率达50%以上,当浸出时间大于240 min,MgO脱除率明显减缓;当t>180 min后,Cu、Ni损失率增加趋向平缓,在300 min内,对该铜镍硫化物影响不大。综合考虑MgO的脱除和Cu、Ni的损失,浸出时间定为240 min。

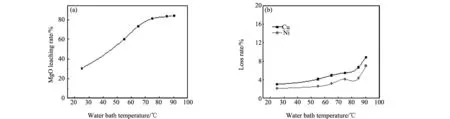

3.4浸出温度试验

浸出温度在多个方面都会影响浸出的过程。温度是影响整个酸浸脱镁的重要因素。在浸出时间为240 min、硫酸浓度为14.5%、液固比=5∶1、搅拌转速300 r/min的条件下,进行浸出温度试验,试验结果见图4。

从图4可以看出,随着温度的升高Cu、Ni损失率和MgO脱除率大幅增加,但温度在75 ℃以上时Mg的脱除率明显减缓。综合考虑,适宜的浸出温度为75 ℃。

图4 浸出温度与MgO(a)、Cu和Ni(b)浸出率关系Fig.4 Influence of temperature on leaching rate of MgO(a)、Cu and Ni(b)

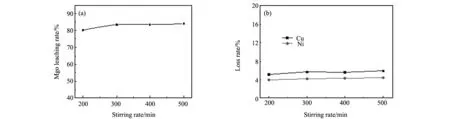

3.5搅拌强度试验

搅拌可以使矿浆在搅拌槽内充分流动循环,分散矿粒,使矿物与浸出液充分接触;同时矿浆在浸出槽底流速较大,可以防止矿浆沉降。在浸出温度75 ℃、浸出时间4 h、硫酸浓度14.5%、液固比5∶1的条件下,进行浸出搅拌强度试验,试验结果见图5。

图5 搅拌强度与MgO(a)、Cu和Ni(b)浸出率关系Fig.5 Influence of stirring rate on leaching rate of (a)MgO;(b)Cu and Ni

由图5可以看出,无论是MgO还是Cu、Ni,搅拌转速的改变对其的影响都较小,说明MgO、Ni、Cu的浸出主要影响因素是酸量、温度和时间,搅拌转速的影响较小。搅拌转速仍为300 r/min。

3.6液固比试验

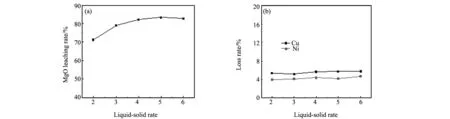

通过改变浸出体系的液固比可以改变浸出矿浆的粘度,从而影响浸出率。所以最佳的液固比也是一个重要的影响因素。在浸出温度75 ℃,浸出时间240 min、硫酸浓度14.5%、搅拌转速300 r/min的条件下,进行了液固比试验,试验结果见图6。

图6 搅拌强度与(a)MgO;(b)Cu和Ni浸出率关系Fig.6 Influence of stirringrate on leaching rate of (a)MgO;(b)Cu and Ni

由图6可知液固比对镁脱除率的影响较小。当液固比低于5∶1时,随着液固比的增大,MgO脱除率有微细的增加;当液固比高于5∶1,MgO脱除率基本上已不再变化。所以适宜的液固比为5∶1。

3.7磨矿细度试验

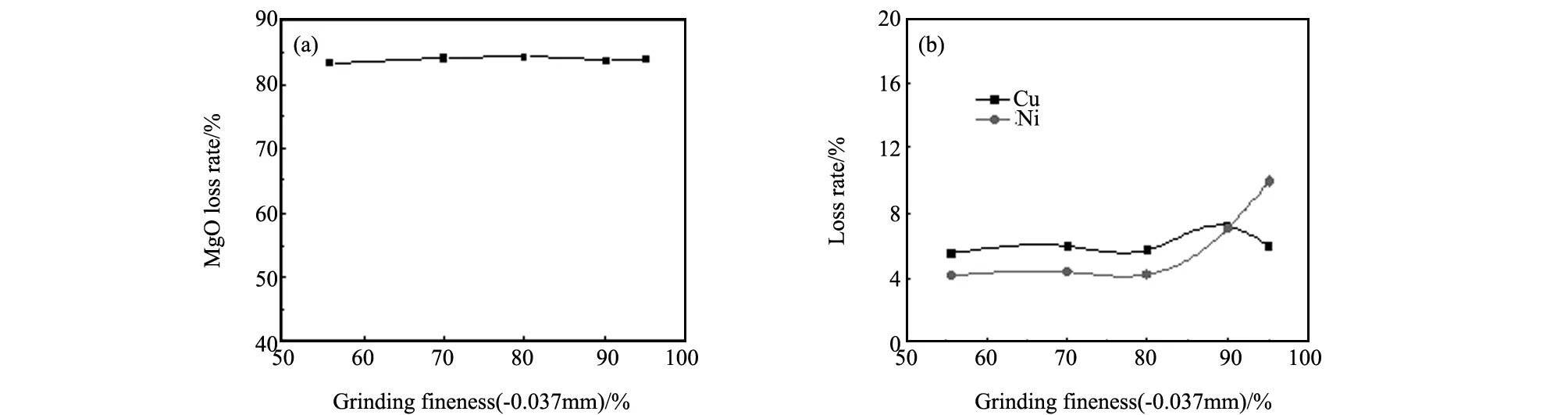

蛇纹石等镁质硅酸盐与酸反应后仍会残留硅酸盐骨架,铜镍矿物的单体解离度仍然很低,需要进行磨矿作业。在浸出温度为75 ℃,浸出时间为240 min、硫酸浓度为14.5%、搅拌转速为300 r/min、液固比为5∶1的条件下,进行了磨矿细度试验,试验结果见图7。

图7 磨矿细度与(a)MgO;(b)Cu和Ni浸出率关系Fig.7 Influence ofgrinding fineness on leching rate of (a)MgO;(b)Cu and Ni

由图7可知,随着磨矿细度的增加,MgO的脱除率略微增加,当细度大于-0.037 mm占80%后,MgO脱除率反而有所下降;当磨矿细度小于80%时,铜、镍的损失率较低,且基本不变,当磨矿细度大于80%时,铜、镍矿物的损失率呈上升的趋势。所以适合的细度为80%。

4 产品分析

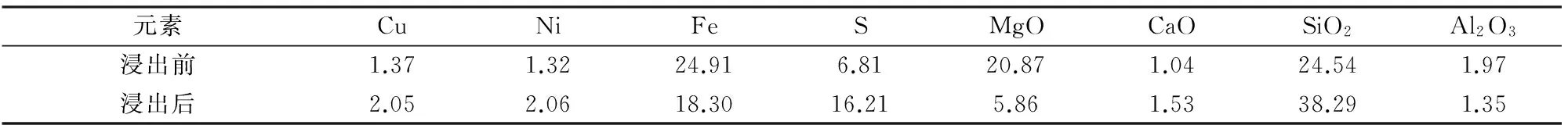

4.1浸出前后试样元素含量及组分变化

表5 矿样和浸出渣主要化学成分分析对比结果

由表5可知,试样经过酸浸后,有用矿物铜、镍含量得到明显的富集,均从1.3富集到2.0左右;有害杂质MgO的含量得到大幅度降低,从原来的20.87%下降到5.87%;

表6 浸出液主要化学成分分析

由表6可知,浸出液中含有大量的MgO和Fe3+,少量的Cu2+、Ni2+,可综合回收;杂质主要是钙镁离子。

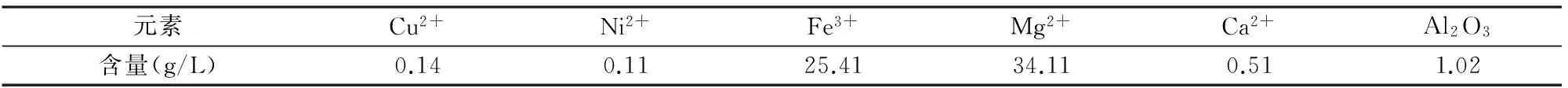

4.2浸出前后矿样形貌特征变化

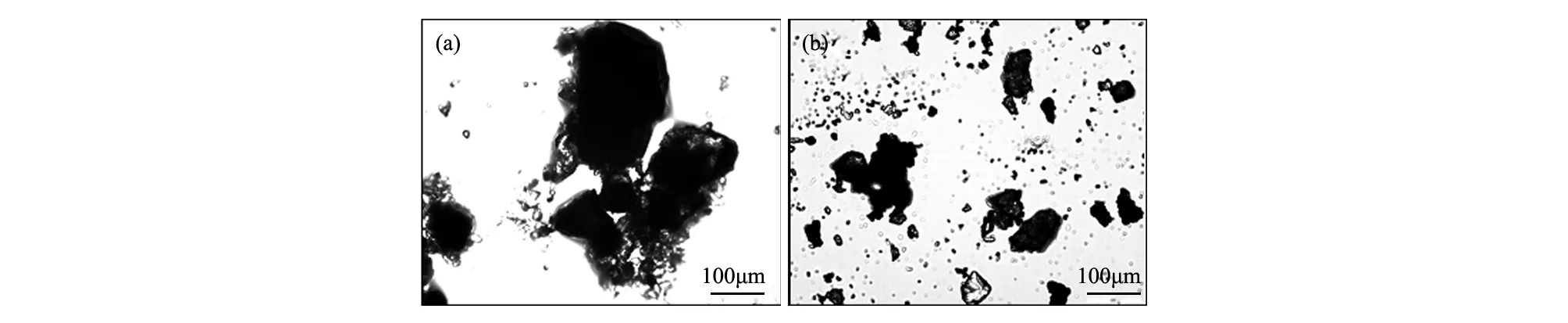

图8为试样浸出前后显微镜下观察的形貌特征结果。由图可知,试样浸出前,矿物颗粒间的“异相凝聚”现象非常明显(见图8a);经过酸浸处理后,可以显著的消除掉矿物颗粒间的“异相凝聚”现象(见图8b),使矿物颗粒分散开来,有利于后续的处理工艺。

图8 浸出前后矿样形貌特征(a)浸出前;(b)浸出后Fig.8 Appearance characteristics of sample ore and after leaching(a)before leaching;(b)after leaching

5 结 论

(1)金川浮选中矿的主要成分为蛇纹石、氧化镁等。有价金属为铜和镍,含量分别为1.37%、1.32%,均以硫化矿形式存在。主要脉石矿物SiO2含量为24.54%,有害杂质MgO的含量高,达20.87%;

(2)通过多种测试手段发现,矿中镍矿物、铜矿物和脉石矿物之间的嵌布关系复杂。铜矿物、镍矿物大部分是贫连生体;

(3)进行了选择性脱镁试验,得到较适宜的浸出条件:硫酸浓度为14.5%、浸出温度为75 ℃、浸出时间为4 h、液固比为5∶1、搅拌强度为300 r/min、磨矿细度-0.037 mm占80%。在此条件下,MgO的浸出率为83.27%,而铜镍的损失率分别为5.73%和4.23%。很大限度的脱除了铜镍矿选矿中矿中的MgO,且铜镍的损失率较低,反而起到了很好的富集作用;消除了蛇纹石与镍黄铁矿“异相凝聚”现象为后续处理工艺提供方便。

[1] 乔富贵,朱杰勇,田毓龙,等.争球镍资源分布及云南镍矿床[J].云南地质,2005,24(4):395-401.

[2] Geological S.Mineral commodity summaries[S].U.S,2014.

[3] 《有色金属提取冶金手册》编辑委员会.有色金属提取冶金手册(铜镍分册)[M].北京:冶金工业出版社,2000.

[4] Basile A,Hughes J,McFarlane A J,et al.Development of a model forserpentine quantification in nickel laterite minerals by infrared spectroscopy,Miner[J].Eng.,2010,23(5):407-412.

[5] Kirjavainen V,Heiskanen K.Some factors that affect beneficiation of sulphidenickel-copper ores, Miner[J].Eng.2007,20(7):629-633.

[6] Senior G D,Thomas S A.Development and implementation of a new flowsheetfor the flotation of a low grade nickel ore, Int[J].J.Miner.Process.,2005,78(1):49-61.

[7] 曹钊,张亚辉,孙传尧,等.铜镍硫化矿浮选中镁质硅酸盐矿物的抑制途径[J].金属矿山,2012,(7):85-87,94.

Experimental Study on Acid Leaching Out of Magnesium from Copper-nickel Ore Containing Magnesium Silicate

LIJi-yong1,2,3,TONGXiong1,2,3,HANBin4,XIEXian1,2,3,YANGZi-xuan1,2,3

(1.State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization,Kunming 650093,China;2.Faculty of Land Resource Engineering, Kunming University of Science and Technology,Kunming 650093,China;3.Yunnan Province Engineering Research Center for Reutilization of Metal Tailings Resources,Kunming 650093,China;4 Yunnan Hualian Zinc & Indium Stock Co.Ltd.,Wenshan 663701,China)

Aiming the flotation middling from Jinchuan,a series of process mineralogy research was carried out and found that copper and nickel grade of middling is low , The harmful impurity MgO content is very high and complex dissemination and fine-grain disseminated, the acid leaching out of magnesium was adopted, Enriched copper-nickel minerals. The optimum leaching conditions were obtained: sulphuric acid concentration is 14.5%, leaching temperature is 75 ℃, leaching time is 4 h, liquid-solid ratio of 5∶1, stirring intensity is 300 r/min and the grinding fineness -0.037 mm is 80%.copper and nickel minerals in the leaching slag have a good enrichment. The grade of copper and nickel were Enriched from 1.3 to about 2.0;The content of MgO is Decrease from the original 20.87% to 5.87%, and the loss rate of copper and nickel is 5.73% and 4.23% respectively. it eliminating the" heterogeneouscondensation " phenomenon between serpentine and nickel pyrite and provides a convenient for the subsequent processing.

copper-nickel ore;acid leaching;magnesium silicate;Jinchuan

国家自然科学基金(51174103)

黎继永(1991-),男,硕士研究生.主要从事矿物加工工艺理论与技术研究.

童雄,教授.

TQ175

A

1001-1625(2016)04-1046-07