基于ABAQUS的关节轴承装配过程破损分析

2016-10-14颜炳云林志埙林娜

颜炳云,林志埙,林娜

基于ABAQUS的关节轴承装配过程破损分析

颜炳云1,林志埙1,林娜2

(1. 福建龙溪轴承集团股份有限公司;2. 漳州职业技术学院机械与自动化工程系,福建漳州363000)

针对关节轴承装配过程破损问题,运用弹性变形理论对装配力作了理论分析,同时运用ABAQUS软件建立了其装配的有限元模型并对压装过程进行了仿真分析,并与实际生产进行对比,证明了仿真计算的可行性。同时,研究了轴承装配的撑开比变化时,轴承外圈最大应力的分布情况。研究结果表明撑开比的合理选型对装配质量有很大影响。

关节轴承;引裂槽;ABAQUS软件;撑开比

引言

关节轴承是某公司的核心产品,图1所示的产品为开缝式关节轴承是该公司的主导产品之一。在近几年的生产实践中发现,开缝式关节轴承出现装配破损废品率较多,其主要由于开缝式关节轴承装配是采用内圈向开缝外圈挤压,常因外圈的弹性不足而破裂,或因开缝处发生崩裂缺损,从而导致外圈报废[1-2](如图2所示)。此现象发生在轴承生产的最后一道工序,破坏性较大,从而直接加大了废品率,降低了成品率。因此,研究解决开缝式关节轴承装配破损的内在因素及装配工艺参数的设定,对提高关节轴承生产的经济效益和使用性能,具有重大的意义。

1 关节轴承装配工艺

开缝式关节轴承在内外套装配过程中,先在外圈上开有很小的应力缺口(俗称引裂槽),通过油压机或冲床上对外径施压,使其在应力缺口处开裂,形成贯穿裂缝。然后,进一步在油压机或冲床上,利用外圈的弹性形变将内圈挤入外圈,完成合套。

图1 关节轴承图

图2 外圈在开缝处发生崩裂缺损的情况

关节轴承尺寸设计中影响装配过程的主要尺寸为:外圈内倒角处入口半径尺寸(R0)和内圈球径的尺寸(dk)。将内圈球径的尺寸减去外圈入口处倒角直径尺寸的差值,与入口处倒角直径尺寸的比值,称为撑开比(Ki)。

公式:撑开比记为Ki=(dk-2 R0)/2 R0(1)

如果撑开比值设置过高,则装配时外圈的张口大,若张力超过外圈的弹性应变极限,合套时外圈将破裂,一般呈现外圈一分为二裂开;如果撑开比值过小会影响产品使用性能,所以制订工艺时要设定好撑开比值。根据开缝型关节轴承几十年的生产经验,撑开比设定7%~9%较适宜[1]。

2 关节轴承装配理论解析

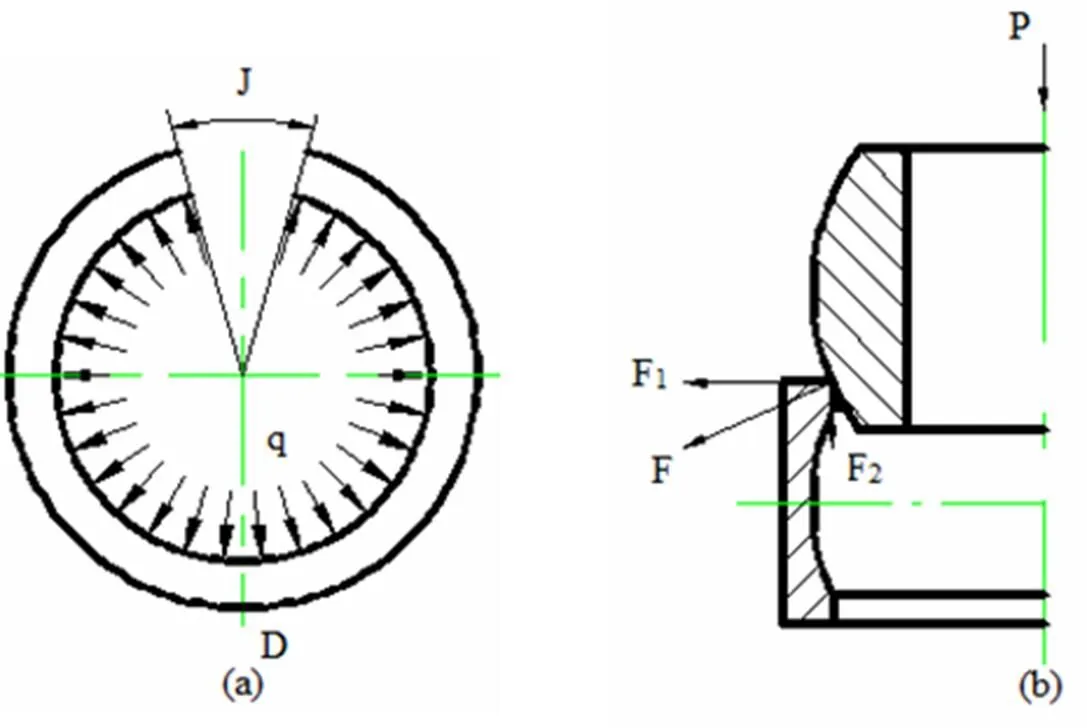

图3为关节轴承装配时外圈的受力情况分析,从图中可显示当外圈在引裂缺口截面断开后,内圈在外力P 的作用下,进入外圈,迫使外圈内径胀大,这时外圈在内圈的挤压下,受到径向均布负荷q 的作用(由于其内圈球面半径较大,F 与F1间的夹角较小, F2很小可忽略不计,则F1≈F)[3]。随着内圈的逐步压入,负荷q也将随之增大,当外圈内径最小尺寸胀大至球直径时,q达到最大值,这时断开截面的张开量达到最大值。

由图3(a)可知,外圈在张开的过程中,其内壁受均布径向张力q的作用,在张开点的对应点(即距张开点180°处的D点)处受到最大的弯矩作用[4]。因此D点处截面是装配过程最危险截面,该截面最具发生断裂的可能性。实际生产装配过程的断裂也均发生在D点位置。由于外圈内径为圆弧面,装配过程中外圈内径受力不均,在两端的弧面与平面的相交处(尖角) 将产生应力集中,当该处的应力值达到材料的抗拉极限()时,将产生裂纹,随着变形的继续进行裂纹迅速扩展导致脆性断裂。因此要确保外圈压装时不发生脆断,必须使内径危险截面的尖角处的集中应力低于材料的抗拉极限。

图3 关节轴承装配时外圈的受力情况

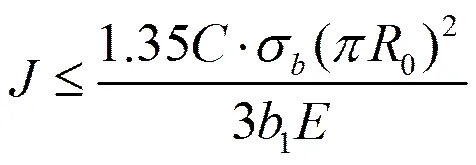

由赵振东等[3]推算的关节轴承外圈允许撑开弧长的表达式:

由式(2) 可知对于同一种状态材料的关节轴承外圈尺寸R0、b1与其最大张开量紧密相关。经计算J >J实(生产中实际的弧长),在正常装配条件下不会发生断裂; 当J < J实,应采用适当增大R0的方法,该方法对照公式(1)中R0的变化,即减小撑开比。该计算结果与生产经验总结的撑开比设定值7%~9%相符。

3 基于ABAQUS的关节轴承装配过程分析

3.1 模型建立

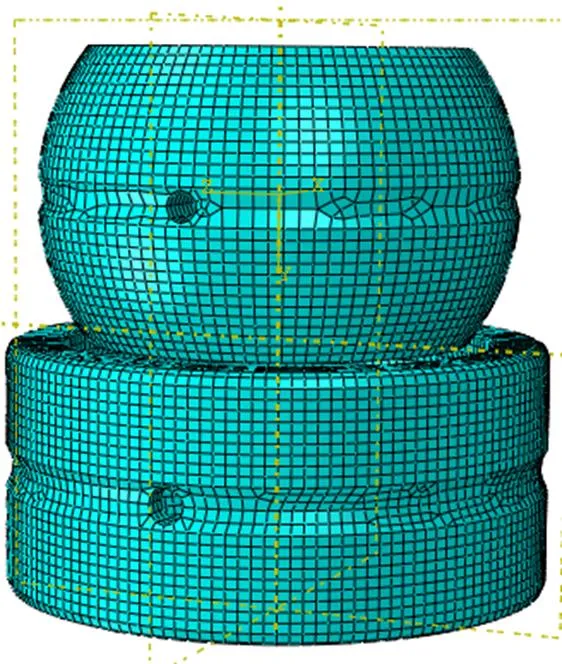

在进行有限元模拟时,对模型要进行适当的简化[5]。图4的模型包含关节轴承外圈、内圈,在ABAQUS软件中进行有限元分析时对轴承外圈和内圈均采用8节点六面体线性减缩积分进行网格划分。模拟过程中的接触设置为面面接触,即轴承外圈内球面与内圈外球面接触。在接触中一般选择刚度较大、网格较粗的面为主面,因此设置接触对中取轴承内圈外球面为主面。轴承外圈内球面和内圈的接触面作用为切向及法向作用[2],对于法向作用,采用ABAQUS中接触压力和间隙的默认关系中的“硬接触”,并允许接触后分离,以模拟装配实际过程;对于切向作用,采用ABAQUS中常用的摩擦模型,库仑摩擦,即使用摩擦系数来表示接触之间的摩擦特性,其摩擦因数设置为0.15。在模拟过程中边界条件设置为:在轴承外套上表面给定压入方向的位移量,对其余方向的自由度限制,在内圈底面只限制压入方向的自由度。本文中关节轴承材料为经相应热处理之后的GCr15,其热处理工艺参数设置如表1所示,此关节轴承的几何尺寸参照GEZ38ES标准设定,其中外圈外径为φ62mm,内球面直径为φ54.7mm,高度为28.57mm,外圈内倒角处入口直径为φ50.5±0.25mm;内圈外球面直径为φ54.7mm,高度为33.32mm。

图4 模型网格划分

表1 部件材料参数

3.2 模型模拟分析

表2为设置不同撑开比方案进而分析不同撑开比,轴承外圈最大等效应力的变化情况,模拟参数设计依照3.1分析结果,且摩擦因数值设为0.15并采用有效滑移方式进行仿真模拟,得到不同撑开比下装配过程中轴承外圈的vonmises应力云图如图5所示,分析装配过程中的危险截面应力分布情况。

表2 撑开比方案设定

(a) Ki=7.25 (b) Ki=8.3

(c) Ki=10.5

图5 装配模拟分析结果

从图5中可显示:在装配过程中外圈内径,在轴向方向受力不均,且在装配张开点对应面应力最大,模拟结果显示与理论分析结果相符;径向方向上沿外径方向应力逐渐减小,主要由于外摩擦逐渐减弱则应力相应降低;且最大应力都出现在外圈内侧边缘,其主要原因为: 其一,装配时内圈与外圈内径直接面面摩擦接触导致应力分布不均从而在此处产生应力集中; 其二,装配中外圈引列槽发生弯曲形变,外圈内侧面边受压、外侧面受拉,外力撤除后,外侧存在压应力,内侧存拉应力,当应力超过许用应力则发生崩裂[6]。从图中亦可显示当Ki=7.25时最大应力为1515MPa,Ki=8.3时最大应力为1735MPa,Ki=10.5时最大应力为2122MPa,由此可得随着撑开比的增加,在相同材料、相同的装配过程及摩擦因数一定的情况下,轴承外圈的最大等效应力值呈上升趋势,当撑开比Ki=10.5时最大应力接近于材料的抗拉极限,此处极可能出现裂纹或产生破损;从模拟的动态过程显示,整个装配过程中外圈的应力集中部位主要出现内倒角处、入口处的环带、内油槽边沿、开口内倒角处,这与实际生产过程中产生破损的情况(如图6所示)相吻合。因此,再次证明开缝型关节轴承的撑开比设定7%~9%较适宜。

图6 关节轴承装配破损

4 结论

本文对关节轴承装配过程进行研究,首先对其进行了理论计算分析,总结出在轴承内外圈装配过程中,撑开比的大小对装配过程破损的影响。接着对关节轴承的装配过程进行了有限元模拟仿真分析,并与实际装配过程破损的情况进行对比,确定了轴承装配仿真计算分析的可行性。结果表明,在相同材料及加工过程相同的情况下,随着撑开比的增加,轴承外圈的最大应力呈上升趋势;同时,结合从整个模拟的动态过程显示,整个装配过程中外圈的应力集中部位主要出现内倒角处、入口处的环带、内油槽边沿、开口内倒角处,这可用于指导产品设计时充分考虑这些部位的表面加工质量、倒角过渡的选用等降低应力集中的手段,以及撑开比的选用,从而降低装配磨损率,提高生产效率。

[1] 郑志耀.关节轴承开缝引裂不良装配崩裂原因探究及对策[J]. 中国新技术新产品,2016(8):96-97.

[2] 赵振华,王卫英,李纪磊.关节轴承装配研究及加工误差影响分析[J]. 机械工程与自动化,2016(3):38-40

[3] 赵振东.关节轴承外圈的设计及其断裂分析[J]. 机械制造,1991(11):14-15.

[4] 汤占岐.关节轴承引裂力的分析计算[J]. 制造业信息化,2001(1):46-47.

[5] 王森,刘小君.基于有限元的关节轴承研究[J]. 制造业信息化,2013(8):69-71.

[6] 吴连平,杨晓翔.关节轴承冷挤压装配的有限元仿真分析[J]. 轴承,2014(7):18-21.

(责任编辑:马圳炜)

The Damage Analysis during Assembling Process of Spherical Plain Bearing based on ABAQUS

YAN Bing-yun1, LIN Zhi-xun1, LIN Na2

(1. Fujian Longxi Bearing (Group) Corp, Zhangzhou, 363000, China;2. Department of Mechanical Engineering, Zhangzhou Institute of Technology, Zhangzhou 363000, China)

According to the damage problem during assembling process of spherical plain bearing, utilizing the elastic deformation theory of assembly force theory, using ABAQUS software to establish the finite element model of the assembling and simulat and analyz the pressing process, and comparing with the actual experiment, proves the feasibility of the simulation calculation. At the same time, studying the distribution of the maximum stress in the outer ring of bearings while the expanding ratio changes during assembling. The result shows that the reasonable selection of expanding ratio has a great influence on the quality of assembling, which will provide a reference to improve the damaged issues of bearing assembling.

spherical plain bearing; split slot; ABAQUS software; expansion ratio

1673-1417(2016)04-0005-04

10.13908/j.cnki.issn1673-1417.2016.04.0002

TG241;TQ320.662

A

2016-10-15

颜炳云(1983-),男,福建龙海人,工程师,工程硕士在读,研究方向:关节轴承生产与管理。