起动机驱动齿轮与发动机飞轮齿圈的匹配研究

2016-10-14曹煜林王天利王建宁

曹煜林,王天利,王 健,白 昆,王建宁

(1.辽宁工业大学汽车与交通工程学院,辽宁 锦州 121001;2.锦州汉拿电机有限公司,辽宁 锦州 121013)

起动机驱动齿轮与发动机飞轮齿圈的匹配研究

曹煜林1,王天利1,王健2,白昆2,王建宁2

(1.辽宁工业大学汽车与交通工程学院,辽宁 锦州121001;2.锦州汉拿电机有限公司,辽宁 锦州121013)

起动机起动发动机时,为了保证起动机驱动齿轮与发动机飞轮齿圈顺利啮合、传动和脱离,对起动机驱动齿轮进行匹配分析;并为保证匹配,对起动机驱动齿轮进行变位设计和采取偏心结构。

起动机驱动齿轮;飞轮齿圈;传动比;重合度;偏心结构

发动机起动时,起动机驱动齿轮与飞轮齿圈进行啮合,将起动机发出的动力传递给发动机,使发动机起动。为了保证起动机驱动齿轮与发动机飞轮齿圈的啮合、传动和脱离,驱动齿轮与飞轮齿圈匹配应满足一定的要求。此外,在起动过程中也应满足起动机起动发动机的2个基本条件,即产生足够高的起动转速和克服发动机起动阻力矩。为了满足起动机起动条件,使驱动齿轮与飞轮齿圈顺利啮合、传动和脱离,需对起动机驱动齿轮和发动机飞轮齿圈进行合理匹配。

1 起动性能匹配

发动机起动时,必须克服气缸内被压缩气体的阻力和发动机本身及附件内相对运动的摩擦阻力。同时为了防止气缸漏气和热量散失过多,保证压缩终了时气缸内有足够的压力和温度,以及燃油系统建立足够的喷射压力,就要求起动转速必须足够高[1]。为了满足发动机的起动力矩和起动转速,合理选择传动比是满足以上条件的基本要求之一。

起动机与发动机之间传动比的选择至关重要。如果选择不当,起动机的效率就会降低,而发动机则会起动困难。此外,理论上起动机输出功率的最大值在特性曲线的中间部位,即I=Imax/2处。Imax为起动机完全制动时流过起动机电枢的最大负载电流值。为使起动

式中:nPmax——起动机功率最大时的起动机工作转速,r/min;nminF——发动机最低起动转速,r/min。

选定传动比后,还需对起动性能进行验算,起动机传输给发动机的起动转矩必须大于发动机的起动阻力矩MF。

起动机功率最大时的起动转矩为

式中:MF——发动机起动阻力矩,Nm;η——从起动机电枢到发动机曲轴的传动效率,通常为0.85。

2 结构匹配

2.1起动机驱动齿轮基本参数的选取标准

起动机驱动齿轮的齿数一般为9~14齿[2]。起动机驱动齿轮应采用渐开线齿形,其齿轮参数应符合表1所示的要求。

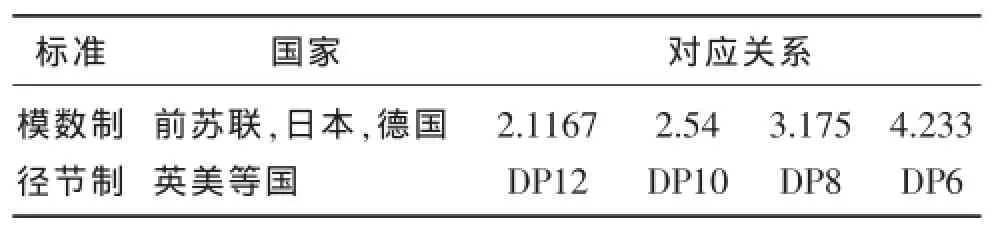

起动机驱动齿轮的齿轮强度是由模数决定的。模数越大,齿轮强度越大。中国起动机驱动齿轮的模数可参见表1。进口起动机驱动齿轮的模数,前苏联、日本采用模数制;英美等国采用径节制;而德国博世公司也采用模数制,但是模数不仅有2.5、3、3.5,还有2.1167、2.54、3.175、4.233。后面4个模数实际上是英制径节制齿轮换算为公制模数制而来,其换算的关系式为[2]:m=25.4/DP,DP为径节的简写。径节制与模数制对应关系见表2。

表2 径节制与模数制对应关系

起动机驱动齿轮的压力角主要有20°、15°与 14°30′三种。中国大多数采用20°,前苏联也一般采用20°,日本多采用14°30′,而德国、波兰等国家却多采用15°。

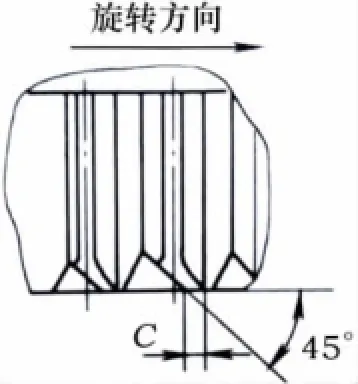

为了顺利与发动机飞轮齿圈啮合,起动机驱动齿轮开始啮合端应有45°的倒角,其倒角位置与尺寸如图1所示。一般采用单向器齿面倒角或单向器齿面与飞轮齿面同时倒角的方案[3]。

图1 起动机驱动齿轮啮合端倒角

2.2重合度选用原则

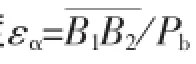

根据以上分析,齿轮连续传动的条件是:两齿轮的实际啮合线段B1B2应大于或等于齿轮的基节Pb,即重合度εα≥1。当重合度小于1时,齿轮就会产生前齿不接后齿的情况,齿轮有振动,速度不稳定,有噪声,对齿轮有极大的危害。一般来说重合度越大越好,但对于起动机驱动齿轮与飞轮齿圈的啮合来说,重合度越高就越不利于起动机驱动齿轮的啮合与旋出,而过低又不能保证传动。结合工程实践认为:驱动齿轮与飞轮齿圈的重合度的范围应该控制在0.98~1.08(汽油机)。此外,从降噪观点出发,设计齿轮时如果重合度不为整数,齿轮在工作中受到交变载荷的作用,会引起齿轮瞬时速度变化、产生附加动载荷,将导致齿轮的振动与噪声,所以选取εα值应尽可能使其近于整数[4]。

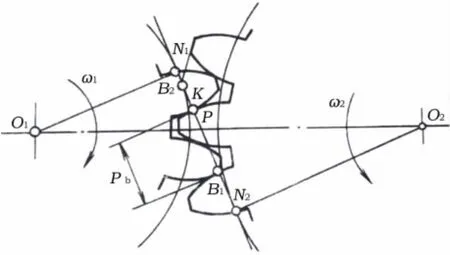

图2 齿轮啮合传动示意图

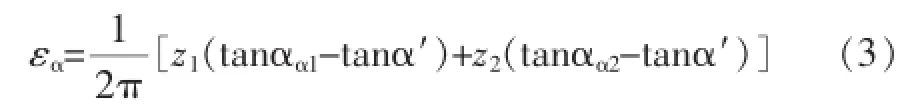

由图2可推得重合度εα的计算公式为

式中:αα1、αα2——分别为起动机驱动齿轮和发动机飞轮齿圈的齿顶圆压力角;z1、z2——分别为起动机驱动齿轮和发动机飞轮齿圈的齿数;α′——实际啮合角 (即节圆压力角)。

由式 (3)可以看出重合度与模数无关,而随齿数的增多而增多。此外,重合度还随啮合角α′的减小和齿顶高系数h*a的增大而增大。

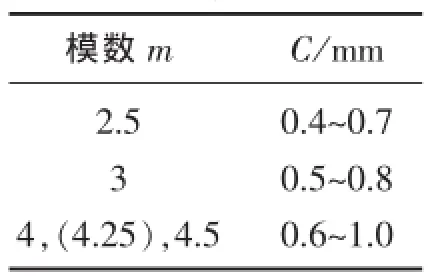

2.3侧隙与顶隙要求

齿轮啮合传动时,为了在啮合齿廓之间形成润滑油膜,避免因轮齿摩擦发热膨胀而卡死,齿廓之间必须留有间隙,即侧隙。侧隙的存在会产生齿间冲击,影响齿轮传动的平稳性。因此,侧隙只能很小,由控制公法线平均长度偏差或齿厚极限公差来保证。

对于起动机驱动齿轮来说,为了保证起动机驱动齿轮顺利啮合和脱离,所以需要的侧隙要比一般啮合齿轮大得多。但侧隙过大会产生噪声,而过小会影响驱动齿轮与飞轮齿圈的顺利啮合,因此,需要合理的侧隙。至于如何确定侧隙范围,则根据齿轮精度来选择。起动机驱动齿轮的精度在国外与国内有关标准中均未见明确规定。但从传动情况来看,其精度一般为9~11级[2]。在此精度下,通过查询齿轮手册中公法线或齿厚公差来确定齿轮配合侧隙。表3是由实际生产实践中总结出来的起动机驱动齿轮侧隙标准。

表3 驱动齿轮与飞轮齿圈之间的侧隙尺寸

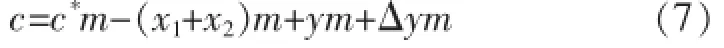

顶隙的存在是为了避免一轮的齿顶与另一轮的齿槽底部及齿根过渡曲线部分相抵触,并有一定空隙以便储存润滑油;设两轮作无侧隙啮合时的中心距为a′,则由式 (4)、(5)可知,由于(x1+ x2)>y,为了解决这一矛盾,将起动机驱动齿轮的齿顶高减短Δym以满足顶隙要求,Δy称为齿顶高降低系数。

式中:a——标准中心距;y——中心距变动系数;m——模数;x1、x2——分别为起动机驱动齿轮和发动机飞轮齿圈的变位系数。

由以上分析可知

式中:c——顶隙;c*——顶隙系数。

3 保障实现匹配的条件

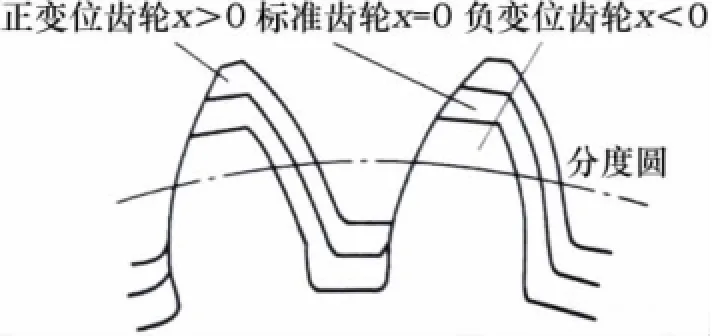

在起动机驱动齿轮与发动机飞轮齿圈的匹配中,为了避免轮齿根切,对起动机驱动齿轮进行变位处理(正变位)。此外,由于整车空间有限且起动机安装孔是固定不变的,可通过改变起动机驱动齿轮的变位系数或采取偏心结构来配凑中心距。齿轮变位示意图如图3所示。

图3 齿轮变位示意图

对起动机驱动齿轮的变位设计按如下步骤[5]。

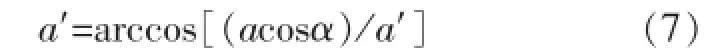

1)确定啮合角

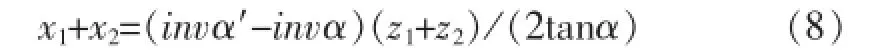

2)确定变位系数和

3)确定中心距变动系数

4)由式 (6)确定齿顶高降低系数。

式中:α——压力角;a′——实际中心距。

根据发动机飞轮齿圈的变位系数x2,由式 (8)求得x1。由上可知,起动机驱动齿轮的所有参数已基本确定,结合所确定参数,验算重合度、侧隙、顶隙是否达到要求。若没能满足要求,则需要如下计算。

根据重合度允许范围,由公式(10)和公式(11)计算出实际中心距a′的范围。由上可知,没能满足匹配要求的即为实际中心距不在上述范围之内。对此应采取偏心措施,即改变实际中心距 (起动机的转子转动中心与起动机的安装中心不重合),为此需由式 (12)计算出偏心量e。若偏心量e为正值,则增大中心距;反之,则减小中心距。确定好偏心距之后,可根据具体需要对偏心距进行微调,以便更好实现匹配。

式中:an——由重合度的许用范围计算出的实际中心距的范围。

4 结论

本文主要研究起动机驱动齿轮与发动机飞轮齿圈的匹配问题,主要有以下3个方面。

1)关于两轮的起动性能匹配即如何确定传动比,即起动机在最大功率时对应的转速与发动机最低起动转速的比值;对起动性能进行验算,起动机传输给发动机的起动转矩必须大于发动机的起动阻力矩MF。

2)关于两轮的结构匹配起动机驱动齿轮的结构参数应满足一定的要求,两轮匹配既要保证动力传动,又要保证顺利啮合和脱离。通过对重合度、侧隙和顶隙的分析和计算,找出合理的参数范围,使两轮更好地进行匹配。

3)关于如何保障匹配 通过对起动机驱动齿轮采取变位处理和采取偏心结构方式,确定变位系数和偏心距,以实现两轮匹配。

[1]金巧兰.起动机与发动机的性能匹配[J].重庆理工大学学报 (自然科学),2010(12):127-129,152.

[2]胡明义.汽车起动机结构、原理与检修[M].北京:机械工业出版社,2007:37-38.

[3]肖丁.浅谈起动机与发动机的机械匹配[J].汽车电器,2007(9):57.

[4]冯辉英,于兴芝.基于重合度对齿轮传动影响分析[J].现代机械,2009(4):7-9.

[5] 孙桓,陈作模,葛文杰.机械原理 (第7版)[M].北京:高等教育出版社,2006:176-192.

(编辑杨景)

Research on Matching Between Starter Driving Pinion and Engine Flywheel Ring Gear

CAO YU-lin1,WANG Tian-li1,WANG Jian2,BAI Kun2,WANG Jian-ning2

(1.Auto&Transportation Engineering College,Liaoning University of Technology,Jinzhou 121001,China;2.Jinzhou Halla Electrical Equipment co.,Ltd.,Jinzhou 121013,China)

When a starter starting an engine,to ensure the starter drive gear and engine flywheel ring gear mesh,transmission and detachment smoothly,the author conducts matching analysis on the starter driving pinion,and adopts the design of modified gear and eccentric structure to ensure the match.

starter driving pinion;flywheel ring gear;transmission ratio;contact ratio;eccentric structure

U464.1342

A

1003-8639(2016)09-0053-03

2016-05-31;

2016-07-04机输出功率能被完全利用,而工作电流较小,所以传动比的选择应在起动机输出功率最大时,起动机与发动机最佳传动比可以按式(1)进行计算