3D打印在汽车空调中的应用开发

2016-10-14周学斌叶军祥

周学斌,叶军祥

(武汉萨普汽车科技有限公司,湖北 武汉 430056)

3D打印在汽车空调中的应用开发

周学斌,叶军祥

(武汉萨普汽车科技有限公司,湖北 武汉430056)

以汽车空调为研究对象,对3D打印在汽车空调行业中的应用开发进行了归纳,并将3D打印与传统相关行业进行了比较分析,结果表明3D打印是产品创新的利器。

3D打印;汽车空调;应用开发

3D打印,又称增材制造 (additive manufacturing),就是通过打印机打出而非加工出各类日常与工业产品。从制造方式来说,铸锻焊在制造过程中质量基本不变,属于 “等材制造”,已有3000年历史。随着电动机发明,车铣刨磨机床出现,通过材料的切削去除达到设计形状,称为 “减材制造”,已有300年历史。而以3D打印为代表的 “增材制造”,1984年提出,1986年实现样机,才30年时间,是极有前景的制造技术[1]。美国是最早将该技术应用于航空航天等领域的国家。中国真正引进并着手开发和应用也是近些年才开始的。特别是近5年来,3D打印技术在中国得到了快速发展。主要引领要素是低成本增材制造设备社会化应用、金属零部件直接制造技术在工业界的应用、基于增材制造的各种生物材料及生物学结构的制造技术等。就中国目前3D打印服务而言,生产、购买和应用桌面型打印机厂家较多,真正工业级3D打印的设备和实际应用,较欧美国家还存在相当大的空白和差距。

本文着眼于3D打印技术在汽车行业中应用,特别是汽车空调HVAC方面的应用。该技术已日趋成熟且被广大客户认可。

1 3D打印的工作原理

3D打印的工作原理类似喷墨打印机,不过喷出的不是墨水,而是粘接剂、液态的蜡、塑料或树脂。按照喷出的材料不同,可以分为粘接剂打印、熔融蜡打印和熔融塑料涂覆 (FDM)。如果把打印头换成激光头,就有了激光烧结 (SLS)、光固化树脂 (SLA)和激光熔融 (SLM)等。具体的成型过程是根据三维CAD模型,经过转换成设备能够识别加工的格式后,对零件进行分层切片,得到各层截面的两维轮廓形状。按照这些轮廓形状,用喷射源选择性的喷射一层层粘接剂或热熔性材料,或用激光束选择性地固化一层层的液态光敏树脂 (SLA),或烧结一层层的粉末材料,形成每一个截面两维的平面轮廓形状,然后再一层层叠加成三维立体零件[2]。

2 3D打印在汽车空调HVAC中的应用开发

众所周知,汽车空调HVAC已成为汽车车身内饰中不可或缺的一部分,它主要包括以下零部件:空调壳体及风道塑料件,空调系统中的相关运动类部件,空调系统中带软边风门,空调系统中安装点部位螺栓等嵌件,空调风道出风口栅格等。本文主要介绍3D打印在这些方面的应用开发。

2.13D打印在塑料壳体及风道的应用开发

汽车空调HVAC塑料壳体及风道,是其中比较大的塑料零部件,它起着承载或装配其他零部件的主要作用,对于其强度、耐冲击、耐高温及腐蚀等要求比较严格,是HVAC中比较重要的零部件。在前期的系统开发过程中,为验证设计方案的可靠性和精确性,

一般公司在开模前都需要对数据进行快速成型验证。3D打印正是满足这一需求应运而生,它不同于其他一般的快速成型,譬如CNC等。它的增材制造技术快速、精确,能够高品质地满足客户相关需求。对于这类零件的3D打印开发,主要应用SLS工艺,具体操作步骤如下。

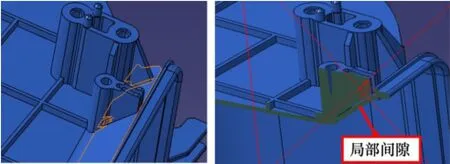

2.1.1对于需要3D打印的数据进行处理、检查和分析该步骤主要是检查并确认客户数据特征的精细程度,如图1所示。

图1 数据特征检测、修复示意图

由图1可以看出,壳体上的安装支架未能和壳体有效地结合在一起,如图1剖切后所示,局部有间隙,造成支架和壳体的虚连接。由于3D打印工艺是增材制造,层层铺垫烧结而成 (特别是SLS工艺),它会真实地再现客户的设计意图,间隙会在产品上打出来,结果造成了产品的安装强度出问题,或打印出来后直接自间隙处断裂。所以必须根据客户的设计意图,修订并填补间隙,使虚连接的特征真实地连接在一起,增加局部特征的强度和有效性。

其次,需要确认壳体相关壁厚是否均匀一致,特别是数据上是否有薄壁部分。针对SLS激光烧结3D打印工艺,数据上所有特征壁厚必须≥1.0mm(除特殊情况最小不能低于0.8mm)。激光烧结由于是大功率熔融,产品上小于该数值的部位,打印出来后会出现空缺等缺陷。

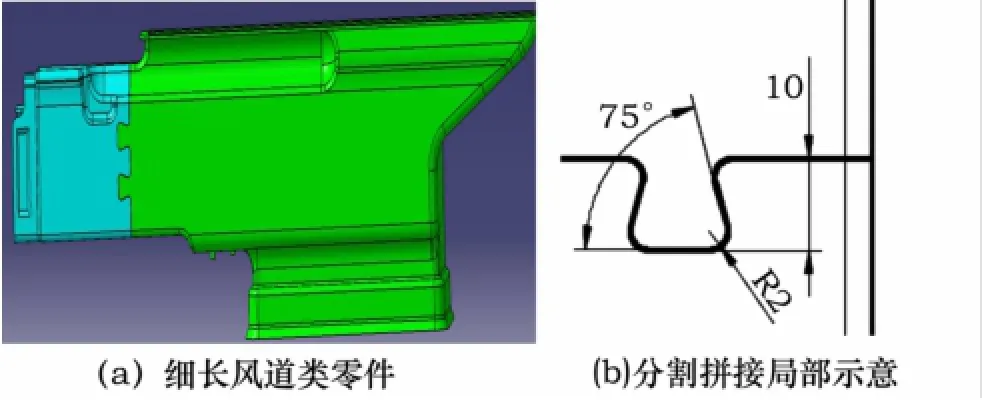

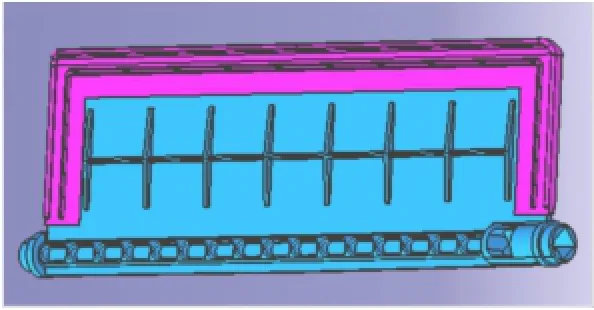

2.1.2对于壳体、风道等大特征数据的处理

由于3D打印设备缸体极限尺寸有限,SLS工艺零件极限尺寸:350(长)×350(宽)×420(高)。如图2a所示的细长类风道零件,需要分段切割才能在缸体内进行有效烧结并熔融成型,分割处理后为便于后续有效地拼接和紧固,应采用倒楔形结构,如图2b所示。

倒楔形分割时,分割结构的锐边倒圆角R=2,斜边和竖直边夹角为75°,上底和和下底之间的距离为10~15mm,以保证结合部位的强度。拼接时,采用化学药剂进行粘接,然后打磨,以保证其强度和精度,不亚于一体式打印结果。

图2 大特征数据分割、拼接示意图

2.23D打印在运动部件中的应用开发

空调HVAC运动部件主要包括风门、风门摇臂、联动臂、模式分配盘等。它们的主要作用是驱动风门进行开启或关闭,以满足车身驾驶室内部各个风口(吹脸、吹脚、除霜)的制冷或制热相关需求。对于此类运动部件,由于其在系统中处于运动状态,对其强度、表面光洁度以及尺寸精度就有比较高的要求。在3D打印中,可以采用多种工艺配合使用,来满足产品的相关需求。如图3所示。

图3 运动类部件3D打印处理方案示意图

HVAC壳体采用SLS工艺进行打印,壳体上安装风门的孔采用内嵌SLA轴套的工艺进行处理,这样既利用了SLA尺寸精度高和表面光洁度好的特点,同时又利用了SLS工艺安装强度好的特点,满足了客户相关需求。同样,对于运动的连动臂及摇臂,其安装轴同样采用了两种工艺结合使用,轴的基体采用SLS工艺,在其上部做一SLA安装轴套,既保证了精度,又保证了强度。

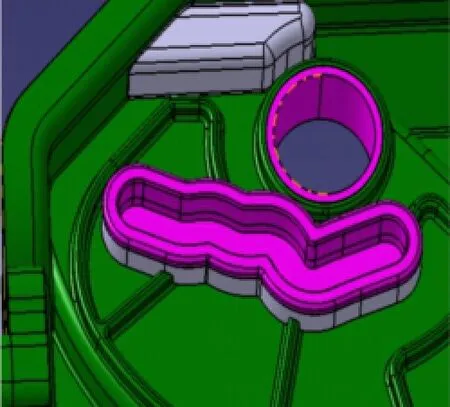

对于需要做相对运动的轨迹槽,通常尺寸精度和表面光洁度要求较高,也可以采用SLS和SLA相结合的工艺。

图4中,滑动轨迹槽基体采用SLS材质,其上附上一个SLA的嵌件,两者采用粘结镶嵌的方式进行紧固。两种工艺的有效结合,既扬长又避短,满足了客户需求。

图4 汽车空调壳体运动轨迹槽3D打印分解示意图

2.33D打印在带包软边风门的应用开发

带包软边风门是汽车空调目前比较流行的一种设计方案,其取代了原老状态粘贴密封条的工艺方案,既节约了生产和工艺成本,又保证了产品的功能性要求。但在前期的开发验证阶段,由于没有开模,传统的加工工艺很难实现。3D打印就不一样了。

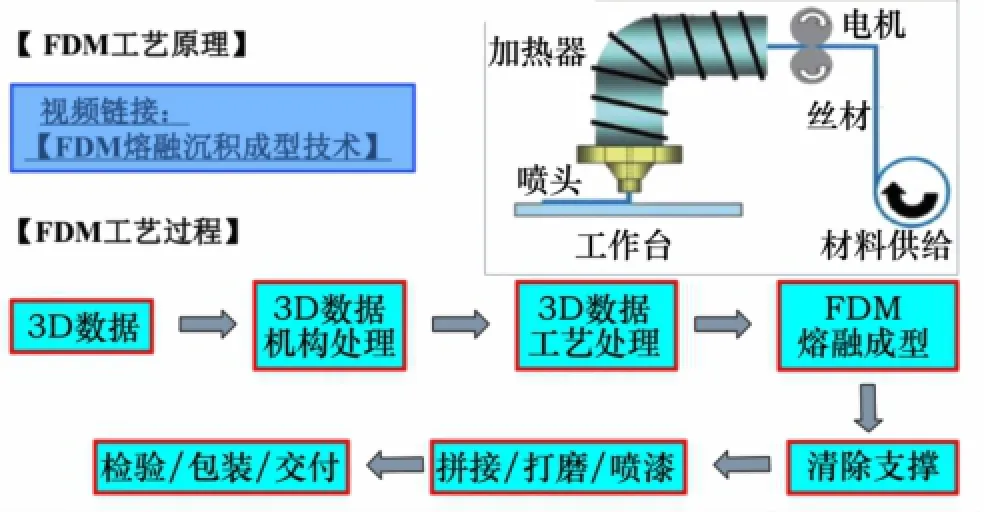

图5中的风门包软边产品,其上两部分有不同材质和颜色需求的 (基体一般采用ABS材质,软边采用橡胶材质),且客户对于产品表面外观及精度要求不高的,可以采用FDM (熔融介质涂覆或堆积成型)工艺。FDM工艺工作原理如图6所示。

图5 带包软边风门示意图

图6 FDM工艺工作原理示意图

FDM工艺特点是不依赖激光技术,操作简单,成型效率高,耐老化耐温性能好,成本低。可以选择性作为功能件使用 (各向异型),整体精度一般。

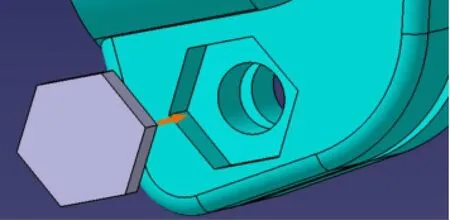

2.43D打印在带螺栓等嵌件的应用开发

汽车空调HVAC整车安装点一般采用螺栓等嵌件来满足装车需求。在前期开发阶段,3D打印的处理方案如图7所示。

图7 带螺栓等嵌件处理状态示意图

图7中,螺栓等嵌件部位需增加螺栓头仿形结构,为防止螺栓自转无法紧固,螺栓装到位后,用图7中的堵盖盖住,增加预埋伏结构,用于紧固螺栓,保证了空调系统的安装强度等需求。

2.53D打印在风道出风格栅中的应用开发

汽车空调风道出风口格栅主要是用于微调风向,由很多零件组成,结构复杂,在没有模具的情况下,前期开发困难很大,几乎无法实现。

图8中,汽车空调风道出风口格栅由很多联动机构组成,格栅间必须能够运动和联动。应用CNC等快速成型工艺很难实现,但3D打印SLA或SLS能够一次性整体打印并实现。首先,在数据处理阶段,在连杆和其配合孔之间,必须预留相应的配合间隙(SLA配合间隙单边0.05mm,SLS配合间隙单边0.15mm),数据间不能有干涉碰撞产生。3D打印作业完成后,经过相关后续清理,产品即实现了其相应功能。

图8 汽车空调出风口结构设计示意图

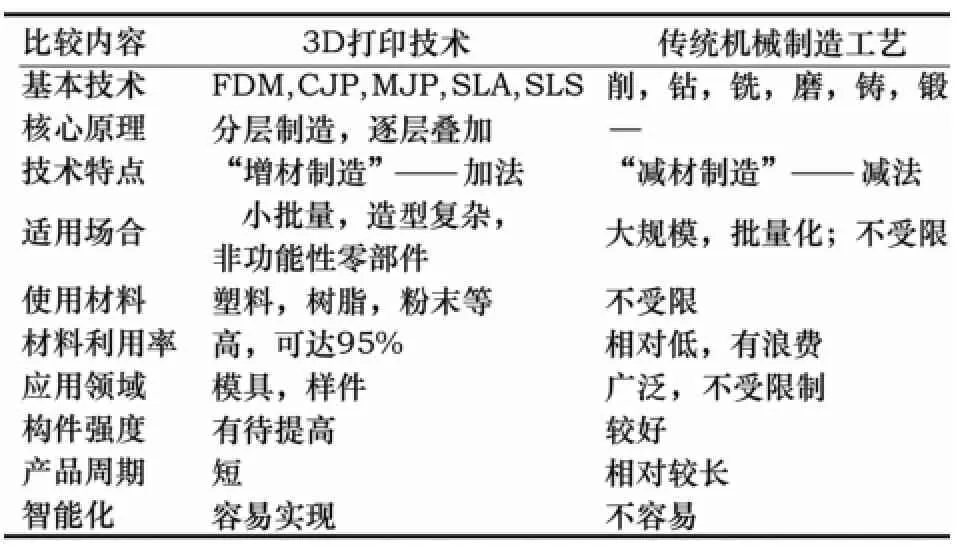

3 3D打印与传统工艺性能比较

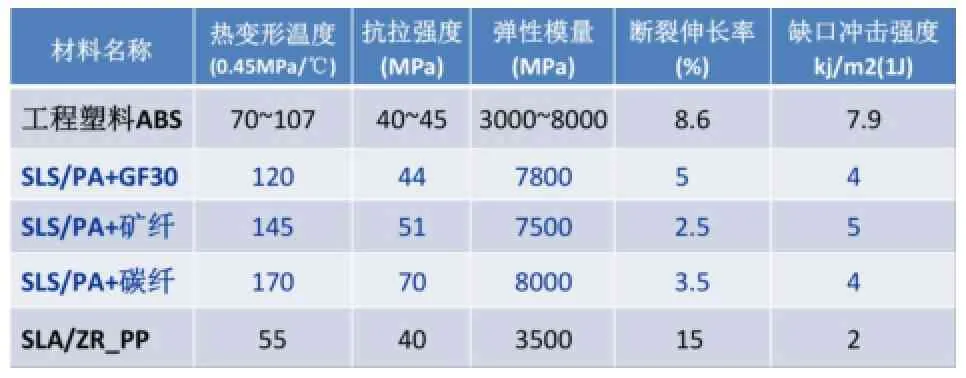

表1~表3分别为3D打印技术与传统机械制造工艺对比、几种常见工业级3D打印工艺比较、几种常见的SLS/SLA材料特性对比。

表1 3D打印技术与传统机械制造工艺的比较

表2 几种常见工业级3D打印工艺比较

表3 几种常见的SLS/SLA材料特性对比

由表1可以看出,3D打印工艺有4点优势:①设计简单;②制造容易;③反应迅速;④成本较低。随着工业化的普及,设备以及原材料还有着大幅度的降价空间。

表2中几种常见的工业级3D打印工艺,在本文的空调系统中,都有很好的应用。

随着3D打印技术在汽车、军工、航空等行业的应用越来越广泛,应用开发将会越来越深入[3]。对于本文中3D打印在汽车空调业的开发也将会越来越成熟。

4 结论

1)将3D打印工艺开发应用于汽车空调行业,能够有效地降低产品开发初期的周期和成本,满足客户需求,赢得市场先机。

2)随着3D打印技术在各行各业的深入应用,3D打印技术在汽车空调领域的开发将会越来越成熟,3D打印业将会迎来一个美好的明天。

[1]卢秉恒,李涤尘.增材制造 (3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-5.

[2]刘厚才,莫建华,刘海涛.三维打印快速成型技术及其应用[J].机械科学与技术,2008,27(9):1 184-1 190.

[3]王强.3D打印“小时代”[J].印刷工业,2013(7):76-77.

[4]王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-93.

(编辑心翔)

The Application and Development of 3D Printing in Automotive Air Conditioning

ZHOU Xue-bin,YE Jun-xiang

(Wuhan Sapw Automobile Technology Co.,Ltd.,Wuhan 430056,China)

Taking the Automobile air conditioner as research object,the article concludes the application and development of 3D printing in the automotive air conditioner industry,and also compares it with the traditional relevant industry.The conclusion shows that 3D printing is a valuable tool in product innovation.

3D printing;automotive air conditioning;application and development

U463.851

A

1003-8639(2016)09-0067-04

2016-01-31

周学斌 (1974-),男,湖北十堰人,工程师,研究方向为3D打印应用开发及汽车空调的新品设计;叶军祥(1971-),男,湖北十堰人,汽车空调行业资深专家,3D打印汽车工业应用领域的先驱,研究方向为3D打印在汽车行业的应用开发及汽车空调的新产品研发。