响应面法优化青稞醋发酵工艺条件

2016-10-13吴庆园刘奕吴琼蒋和体

吴庆园,刘奕,吴琼,蒋和体

(西南大学 食品科学学院,重庆,400716)

响应面法优化青稞醋发酵工艺条件

吴庆园,刘奕,吴琼,蒋和体*

(西南大学 食品科学学院,重庆,400716)

以青稞为原料,通过固态发酵,在单因素试验的基础上,运用响应面法优化青稞醋发酵工艺参数,并构建二次回归方程。结果表明最佳发酵条件为:初始酒精度7%(vol),稻壳麸皮比0.26,温度29.9 ℃,醋酸菌接入量10.64%,在此条件下进行3次验证试验,得出醋酸含量实际验证值为(5.497±0.082)g/100mL,与预测值相对误差低于5%,表明回归模型可靠,对青稞醋的开发生产具有实际应用价值。

青稞醋;响应面法;醋酸发酵;工艺优化

青稞(HordeumvulgareL.van.nudumHookf)又称为裸大麦,属于禾本科植物,是大麦的一种特殊类型;主产于西藏、青海、甘肃、四川以及云南等地区,资源非常丰富;营养物质也特别丰富,富含矿物质、蛋白质、人体所需氨基酸、维生素、膳食纤维、β-葡聚糖等成分[1-4],具有清肠、抗癌、抗缺氧、抗疲劳、降血脂、降血糖、预防糖尿病和提高免疫力等保健功能[5-7]。

随着生活水平的提高,人们逐渐加强了对青稞特殊的营养保健价值及其加工制品的关注,国内外对青稞的研究主要有:青稞麦片[8]、青稞茶[9]、青稞面条[10]、青稞麸皮油萃取[11]、β-葡聚糖提取及营养功能[12]、青稞淀粉[13]、青稞酒类等[14]。但是目前对青稞醋的研究报道较少[15]。鉴于此,本研究采用响应面法优化青稞醋的醋酸发酵工艺,从而确定青稞醋的最佳发酵工艺,以期制备出营养丰富,风味柔和的青稞醋产品,这不仅提高了我国青稞资源利用率,扩大了产品消费领域,也为后续青稞醋的研究提供了一定的理论依据。

1 材料与方法

1.1材料与试剂

青稞,产地西藏日喀则;巴氏醋杆菌(Acetobacterpasteurianus)保藏于中国工业微生物保藏中心;酵母菌保藏于安琪酵母有限公司;葡萄糖、碳酸钙、琼脂、NaOH;色谱纯,成都科龙化工试剂厂;液化酶、糖化酶,邢台万达生物有限公司;豆芽汁为实验室自制;其他试剂均为分析纯。

1.2仪器与设备

HH.Bll.600-S恒温培养箱,上海跃进医疗器械厂;(T)YABO15/8立式压力灭菌锅,宁波甬安医疗机械制造有限公司;HWS-26恒温水浴锅,上海齐欣科学仪器有限公司;VD-650超洁净工作台,苏州净化设备有限公司。

1.3方法

1.3.1青稞醋的发酵工艺流程和操作要点

(1)工艺流程:

(2)操作要点:

发酵液的制备:将青稞浸泡蒸煮后,按照一定比例加水,加入1%的液化酶60 ℃液化12 h,然后加入0.3%糖化酶,65 ℃糖化4 h。

酒精发酵:发酵液冷却后,按照质量分数0.1%的接种量将酵母菌接种到青稞液中,置于30 ℃恒温培养箱中液封发酵6 d。

醋酸菌的活化:在斜面培养基上,接入醋酸菌,30 ℃条件下培养24 h,然后把醋酸菌接入液体活化培养基内,用4层纱布封口,在30 ℃恒温振荡培养箱中以120 r/min的转速振荡活化48 h。

醋酸发酵:调整初始酒精度为7%vol,控制醋醅的含水量保持在65%,将稻壳麸皮按1∶4的比例,加入到青稞酒液中,按质量分数10%的接种量接入醋酸菌活化液,置于30 ℃恒温培养箱中培养,每天翻醅1次直至酸度不再上升为止,按1%加盐,后熟3 d后,利用三淋醋法淋醋,灭菌后得到产品。

1.3.2青稞醋的醋酸发酵条件优化

1.3.2.1单因素实验

在初始酒精度为7%vol,接种量10%,稻壳麸皮比为1∶4的条件下讨论发酵温度:26、28、30、32、34、36 ℃对青稞醋发酵的影响;在初始酒精度为7%vol,稻壳麸皮比1∶4,发酵温度30 ℃的条件下讨论接种量:6%、8%、10%、12%、14%、16%对青稞醋发酵的影响;在接种量10%,稻壳麸皮比1∶4,发酵温度30 ℃的条件下讨论初始酒精度:4%、5%、6%、7%、8%、9%vol对青稞醋发酵的影响;在接种量10%,初始酒精度7%vol,发酵温度30 ℃的条件下讨论稻壳麸皮比:1∶1、1∶2、1∶3、1∶4、1∶5、1∶6对青稞醋发酵的影响。

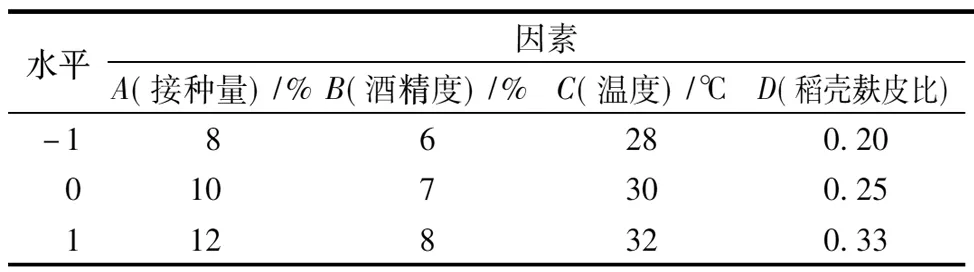

1.3.2.2响应面试验设计

在单因素试验结果的基础上,以醋酸含量为测定指标,采用4因素3水平的Box-Behnken响应面设计方法[16-18],对发酵温度、菌种接种量、稻壳麸皮比和初始酒精度这4个因素进行响应面试验。

表1 响应面因素与水平

1.3.3指标测定方法

酸度的测定:参照GB/T12456—2008《食品中总酸的测定》

不挥发酸测定:参照GB18187—2000《酿造食醋》

可溶性无盐固形物测定:参照GB18187—2000 《酿造食醋》

砷测定:参照GB/T 5009.11—2003《食品中总砷及无机砷的测定》

铅测定:参照GB 5009.12—2010《食品中铅的测定》

还原糖测定:参照GB/T 5009.7—2008《食品中还原糖的测定》

氨基态氮测定:参照GB/T 12143—2008 《饮料通用分析方法》

酒精度:参照GB/T 15038—2006 《葡萄酒、果酒通用分析方法》

微生物检测:参照GB/T4789—2010《食品微生物学检验》

1.3.4数据处理方法

利用SPSS22.0、Excel-2007软件对单因素试验数据进行方差分析。采用Design-Expert 8.0软件对响应面试验数据进行线性回归和方差分析。

2 结果与分析

2.1醋酸发酵工艺条件的单因素试验结果

2.1.1初始酒度对青稞醋发酵的影响

由图1可知,在酒精度4%~7%vol范围内,醋酸含量随着酒精度的增加而增加;当酒精度为7%vol时,青稞醋的醋酸含量最高达5.3 g/100 mL;7%~9%范围内,醋酸含量随着酒精度的增加而降低。当初始酒精度过低时,由于发酵底物不足,从而导致醋酸菌生长缓慢,发酵产物量降低。当初始酒精度过高时,对醋酸菌的生长代谢产生一定的抑制作用,从而导致醋酸含量降低。故青稞醋发酵的最佳初始酒精为7%vol,选择6%、7%、8%vol三个水平进行响应面试验。

图1 初始酒精度对酸度的影响Fig.1 Effect of original alcohol degree on acid content

2.1.2稻壳麸皮比对青稞醋发酵的影响

由图2可知,稻壳与麸皮的比例在1∶6~1∶1范围内,醋酸含量随着稻壳与麸皮比的升高,呈先增加后降低的趋势。稻壳与麸皮比为1∶4时醋酸含量最高达 5.493%。当稻壳与麸皮比过高,发酵物内部疏松,其溶氧量增大,使营养物质过分用于菌种自身的代谢,加速了醋酸菌种的繁殖和老化,导致醋酸产出率降低;当稻壳与麸皮比过低,发酵物内部溶氧量降低致使醋酸菌生长缓慢,醋酸转化速率降低,最终发酵底物未得到充分利用而导致醋酸含量降低。所以,醋酸发酵选择稻壳与麸皮的比例选择1∶4,选择0.20、0.25、0.33三个水平进行响应面试验。

2.1.3温度对青稞醋酸发酵的影响

由图3可知,在发酵温度26 ℃附近时,由于发酵温度过低,导致醋酸菌的繁殖速度缓慢,降低了底物的利用率,从而导致了产酸速度和产酸量降低;发酵温度为30 ℃时,醋酸产量最高,为5.591 g/100 mL;在36 ℃时,由于发酵温度过高,则醋酸菌过快老化,并且容易造成已产生的乙酸被氧化,从而导致醋酸含量变低。故醋酸发酵温度选择30 ℃,选择28、30、32 ℃三个水平进行响应面试验。

图3 发酵温度对酸度的影响Fig.3 Effect of temperature on acid content

2.1.4接种量对青稞醋酸发酵的影响

由图4可知,接种量范围在6%~16%之间时,醋酸含量随着接种量的增加呈现先升高后降低的趋势。当接种量在12%~16%内时,由于接种量过大,在3~7 d醋酸生产速率加快,但是过多的营养物质用于菌种生长繁殖,相应的用于生成醋酸的营养物减少,导致最终的产酸量下降;接种量为10%时,营养物质利用合理,最终的醋酸含量最高为5.314 g/100 mL。接种量在6%~8%之间时,菌种量较少导致醋酸发酵速率慢、发酵不充分、产酸量低。故醋酸发酵接种量选择10%,并选择8%、10%、12%三个水平进行响应面试验。

图4 接种量对酸度的影响Fig.4 Effect of inoculum amount on acid content

2.2青稞醋酸发酵工艺条件的响应面优化试验

2.2.1响应面试验设计及结果

表2 响应面分析方案与实验结果

对表2进行回归分析得二次回归方程:Y=-58.985 45+0.564 60A+9.988 97B+1.547 28C-0.737 02D+0.100 50AB+0.238 63AC-3.378 85AD+0.203 13BC-1.653 85BD+5.194 23CD-0.360 35A2-1.157 13B2-0.110 88C2-218.759 37D2,R2=0.986 6。

由方程中A、B、C、D的系数分别为0.564 60、9.988 97、1.547 28、0.737 02,可知所选4因素对醋酸含量影响强度的顺序为:B>C>D>A,即酒精度>接种量>稻壳麸皮比>发酵温度。

2.2.2回归模型方差分析

表3 醋酸含量回归模型方差分析

注:P<0.01极显著**;0.01

从表3可看出,模型的P<0.000 1,响应面模型极显著;相关系数R2=0.986 6即拟合度为 0.986 6,说明建立的模型拟合程度达98.66%;失拟项P>0.05,不显著;信噪比为36.150>4;变异系数(CV)为3.5%<15%;均表明试验结果可以和数学模型良好拟合,试验结果可靠,进一步说明该数学模型可用来对青稞醋工艺条件的预测和分析。

因素一次项A、B、C、D对醋酸含量影响极显著(P<0.01);二次项A2、B2、C2、D2对醋酸含量影响极显著(P<0.01);交互项AB、AC、AD、BC、CD交互作用对醋酸含量影响极显著(P<0.01);BD交互作用对醋酸含量影响不显著(P>0.05)。

2.2.3模型分析讨论

利用Design Expert 8.0软件对数据进行处理,得到的二次回归方程的响应面图与等高线图见图5~图9。通过相应面的三维图形和等高线图形,可以直观地反映出响应值所受各个交互作用的影响情况。三维图形的坡度越陡,等高线形状越接近椭圆形,则表明两因素的交互作用越显著,反之则交互作用不显著[19]。

2.2.3.1接种量和初始酒精度的交互作用

如图5所示,响应面的坡度较陡,醋酸含量受接种量和初始酒精度的影响较大;而且醋酸含量随着接种量和初始酒精度增加,呈现先增加后减小的趋势。当接种量9%~11%,初始酒精度6.5%~7.5%vol时,响应值接近最高点,表明在以上范围内适合产酸。从等高线密度可以看出,初始酒精度轴向等高线密度相对较大,表明初始酒精度对醋酸含量的影响比接种量的影响大,与表2分析结果一致;此外等高线图中的椭圆度较大,表明接种量和初始酒精度两因素的交互作用较强,对醋酸含量的影响显著。

图5 接种量与初始酒精度交互影响酸度的响应面和等高线Fig.5 Response surface and contour plots of the interactive effects of inoculation and alcoholicity

2.2.3.2发酵温度和接种量的交互作用

如图6所示,响应面的坡度较陡,醋酸含量受接种量和发酵温度的影响较大;发酵温度在28~29 ℃时,温度轴向呈上升趋势,到最高点后开始下降,下降坡度较陡,说明温度过高不利于产酸。在接种量轴向上,8%~9%范围内呈上升趋势,9%~11%接近最高点,11%~12%范围内呈下降趋势,这说明接种量在9%~11%范围内更适合产酸。从等高线密度可知接种量对醋酸含量的影响比温度的影响大;此外等高线图中的椭圆度较大,表明接种量和发酵温度两因素的交互作用较强,对醋酸含量的影响显著。

图6 发酵温度与接种量交互影响酸度的响应面和等高线Fig.6 Response surface and contour plots of the interactive effects of temperatureand inoculation

2.2.3.3接种量和稻壳麸皮比的交互作用

如图7所示,响应面的坡度较陡,醋酸含量受接种量和稻壳麸皮比的影响较大,并且响应值随着接种量和稻壳麸皮比的增加,呈现先增加后减小的趋势。当接种量10%~11%,稻壳麸皮比0.23~0.30时,响应值接近最高点,表明在以上范围内适合产酸。接种量的轴向坡度大于稻壳麸皮比的轴向坡度,以及接种量的轴向等高线密度大于稻壳麸皮比的轴向密度,均表明接种量对醋酸含量的影响比稻壳麸皮比的影响大。此外,等高线图中的椭圆度较大,表明两因素的交互作用较强,对醋酸含量的影响显著。

图7 接种量与稻壳麸皮比交互影响酸度的响应面和等高线Fig.7 Response surface and contour plots of the interactive effects of inoculation and the ratio of rice husk and wheat bran

2.2.3.4温度和初始酒精度的交互作用

如图8所示,响应面的坡度较陡,醋酸含量受发酵温度和初始酒精度的影响较大;初始酒精度在6.0%~6.5%(vol)范围呈快速上升趋势,在7.5%~8.0%(vol)范围呈快速下降趋势。当初始酒精度6.5%~7.5%(vol),发酵温度29~31 ℃时,响应面接近最高点,表明此范围更适合产酸。从等高线密度可知,初始酒精度轴向等高线密度较大,表明初始酒精度对醋酸含量的影响比发酵温度的影响大;此外等高线图中的椭圆度较大,表明发酵温度和初始酒精度两因素的交互作用较强,对醋酸含量的影响显著。

图8 温度与酒精度交互影响酸度的响应面和等高线Fig.8 Response surface and contour plots of the interactive effects of temperature and alcoholicity

2.2.3.5温度和稻壳麸皮比的交互作用

如图9所示,响应面的坡度较陡,表明醋酸含量受发酵温度和稻壳麸皮比的影响较大;而且醋酸含量随着稻壳麸皮比和发酵温度的增加,呈现先增加后减小的趋势。当发酵温度29 ℃~31 ℃,稻壳麸皮比0.23~0.30时,更接近最高点,表明该范围更适合醋酸发酵。稻壳麸皮比的轴向坡度比发酵温度的轴向坡度陡,以及稻壳麸皮比的轴向等高线密度比发酵温度的轴向密度大,均表明稻壳麸皮比对醋酸含量的影响比发酵温度的影响大;此外等高线图中的椭圆度较大,表明两因素的交互作用较强,对醋酸含量的影响显著。

图9 温度与稻壳麸皮比交互影响酸度的响应面和等高线Fig.9 Response surface and contour plots of the interactive effects of temperature and the ratio of rice husk and wheat bran

2.3验证实验

经软件Design Expert 8.0优化,分析得到青稞醋发酵的最佳工艺条件为:醋酸菌接种量10.64%、初始酒精度7.03%vol、稻壳麸皮比0.26、温度29.89 ℃的条件下,醋酸含量最高为5.558 g/100mL。

为检验预测结果与真实情况的一致性,对上述优化条件进行验证实验。但同时考虑到实际操作情况,将最佳工艺条件修正为:醋酸菌接种量10.64%、初始酒精度7%(vol)、稻壳麸皮比0.26、温度29.9 ℃,醋酸含量理论值为5.546 g/100mL。在此条件下进行3次平行实验,得到实际青稞醋酸产量为(5.497±0.082)g/100mL,与理论预测的最大值5.546 g/100mL相差不大。因此,经响应面法优化所得的发酵最佳工艺参数准确可靠,具有实际应用价值。

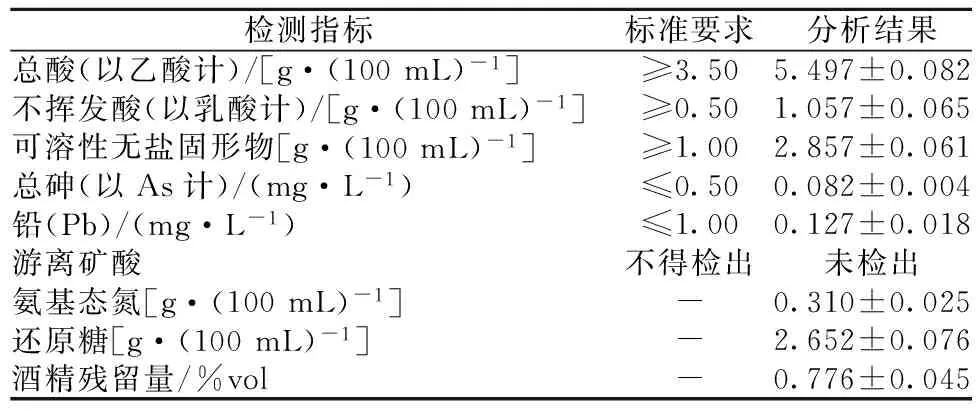

2.4青稞醋质量指标

2.4.1感官指标

色泽呈红棕色,澄清透亮,具有青稞醋特有的香气,酸味柔和,回味绵长,无异味,无杂质。

2.4.2理化指标

表4 理化分析结果

注:“-”未要求。

2.4.3微生物指标

菌落总数<100 CFU/mL;大肠菌群<3 MPN/mL;致病菌未检出。

3 结论

通过单因素和Box-Behnken响应面试验,并建立了青稞醋发酵条件的数学模型,得到最佳发酵工艺条件为:醋酸菌接种量10.64%、初始酒精度7%vol、稻壳麸皮比0.26、温度29.9 ℃。在此条件下发酵所得青稞醋的醋酸含量达5.497 g/100mL,经方差分析,与预测值均无显著性差异,说明该模型对准确预测青稞醋发酵工艺参数具有一定的应用价值。而且,此条件下发酵所得青稞醋,产品品质优良,风味柔和,营养丰富,有青稞典型香味,以青稞为原料酿醋广阔的发展前景。

[1]聂少平,鄢为唯,李雅,等.不同产地青稞原料中的营养成分分析[J].南昌大学学报:工科版, 2015, 37(1):11-15.

[2]扎桑拉姆.浅析青稞原料主要营养成分与青稞产业的发展[J].西藏科技,2006(10):6-7.

[3]刘新红,杨希娟,吴昆仑,等.青稞品质特性及加工利用现状分析[J].农业机械,2013(14):49-53.

[4]吕远平,熊茉君,贾利蓉,等.青稞特性及在食品中的应用[J].食品科学,2005,26(7):266-270.

[5]张延坤,张东祥,马燕,等.青稞发酵液化学成分鉴别及其抗缺氧效果[J].解放军预防医学杂志, 2007, 25(3):171-174.

[6]宋江南,田明杰,苏立宏,等.青稞β-葡聚糖对高脂诱导的C57小鼠胆固醇代谢的影响[J].中华疾病控制杂志,2013(2):93-98.

[7]王倩倩,李明泽,陆红佳,等.不同加工方式对青稞降脂益肠功效的影响[J].食品科学, 2014, 35(13):276-280.

[8]孟晶岩,刘森,栗红瑜,等.青稞全麦片生产工艺研究[J].农产品加工(学刊),2014,24:33-35.

[9]曾亮.青稞茶生产技术研究与产品开发[D].西昌:西华大学,2014.

[10]孟晶岩,刘森,安鸣,等.青稞全麦免煮面加工技术研究[J].食品与机械, 2014,30(6):178-180.

[11]朱颖秋,蒋思萍,包善飞,等.超临界CO2萃取青稞麸皮油对高血脂症大鼠降脂作用研究[J].四川动物, 2013, 32(2):272-275.

[12]乔海龙,杨启东,陈健,等.大麦β-葡聚糖的研究现状与展望[J].江苏农业科学, 2012, 40(1):4-7.

[13]SUN P, REN X, YAN S, et al. Physical and chemical properties of different varieties of highland barley starch[J]. International Proceedings of Chemical Biological & Environmenta, 2013, 50:131.

[14]王异静,杜丽娟,薛洁.青稞酒液态发酵工艺的研究[J].酿酒科技, 2008(6):59-61.

[15]朱文优,周守叙,凌生隆.青稞醋液态发酵工艺研究[J].中国调味品, 2012, 37(7):45-48.

[16]涂行浩,张弘,郑华,等.玛咖发酵酒工艺优化[J].食品与发酵工业, 2015, 41(1):156-161.

[17]MAHMOODI-KALEIBAR M, JAVANSHIR I, ASADI K, et al. Optimization of suspension system of off-road vehicle for vehicle performance improvement[J]. Journal of Central South University, 2013, 20(4):902-910.

[18]ZHANG Ya-hui, JIAO Xiao-hong, LI Liang, et al. A hybrid dynamic programming-rule based algorithm for real-time energy optimization of plug-in hybrid electric bus[J]. Science China Technological Sciences, 2014, 57(12):2 542-2 550.

[19]JIA Jia, YANG Xiao-feng, WU Zhi-liang. Optimization of fermentation medium for extracellular lipase production fromAspergillusnigerusing response surface methodology[J]. BioMed Research International, 2015.http://dx.doi.org/10.1155/2015/497462.

Optimized of fermentation conditions of barley vinegar by response surface methodology

WU Qing-yuan, LIU Yi, WU Qiong, JIANG He-ti*

(College of Food Science and Technology, Southwest University, Chongqing 400716, China)

Highland barley was used as raw material to produce the vinegar. Based on the single-factor tests,the response surface method was employed to optimize the fermentation conditions of highland barley vinegar and to establish quadratic regression equation. The results illustrated that the optimal fermentation conditions were as follow:initial alcohol degree 7%(V/V), the ratio of rice husk and wheat bran of 0.26, temperature 29.9 ℃, the inoculum of acetic acid bacteria 10.64%. Under these optimal conditions, the actual content of acetic acid was(5.497±0.082)g/100mL, the relative error between real and forecasted value was within 5%,which indicated that the regression model was reliable and had practical value in the development and production of barley vinegar.

barley vinegar; response surface method; acetic acid fermentation; process optimization

10.13995/j.cnki.11-1802/ts.201609019

硕士研究生(蒋和体教授为通讯作者,E-mail:jheti@126.com)。

2016-03-15,改回日期:2016-04-22