莫桑比克Nicanda Hill地区石墨矿选矿试验研究

2016-10-13邱杨率张凌燕管俊芳欧阳志军

焦 玄,邱杨率,张凌燕,管俊芳,欧阳志军

(1.武汉理工大学资源与环境工程学院,武汉 430070;2.矿物资源加工与环境湖北省重点实验室,武汉 430070)

莫桑比克Nicanda Hill地区石墨矿选矿试验研究

焦玄1,2,邱杨率1,2,张凌燕1,2,管俊芳1,2,欧阳志军1

(1.武汉理工大学资源与环境工程学院,武汉430070;2.矿物资源加工与环境湖北省重点实验室,武汉430070)

对莫桑比克Nicanda Hill地区石墨矿在原矿性质分析的基础上,进行粗选试验,确定粗选工艺条件包括磨矿介质类型、磨矿细度、pH调整剂用量、捕收剂煤油用量以及起泡剂2#油用量。为提高精矿固定碳含量,在粗精矿基础上进行三次再磨四次精选的开路试验,最后进行闭路试验提升其回收率,确定闭路工艺流程,最终精矿产率8.19%,固定碳含量95.80%,回收率97.57%,尾矿1固定碳含量0.50%,尾矿2固定碳含量0.61%。

莫桑比克; 石墨; 浮选; 开路; 闭路

1 引 言

莫桑比克国土面积79.94万平方公里,位于非洲东南部,矿藏丰富,石墨为其重要资源之一,而近年来对石墨的开发和利用正在逐步增加[1]。随着科学技术的不断发展,石墨被多国列为重要战略资源,世界工业对石墨的需求量也不断增加[2],大鳞片石墨已经满足不了当今生产的要求,细鳞片石墨的开发和利用正在逐步受到重视[3-5]。但如今细鳞片石墨品位低,粒度细,单体解离难度大,因此流程复杂,磨矿能耗大,药剂消耗多[6]。

本次试验目的是对莫桑比克Nicanda Hill矿区细鳞片石墨矿进行选矿试验研究,确定合适的选矿工艺流程,提高石墨精矿固定碳含量,为该地区石墨矿石的利用提供技术支持,并且运用于以后细鳞片的石墨选矿中,更充分的利用石墨矿产资源。

2 原矿性质

2.1原矿的化学成分

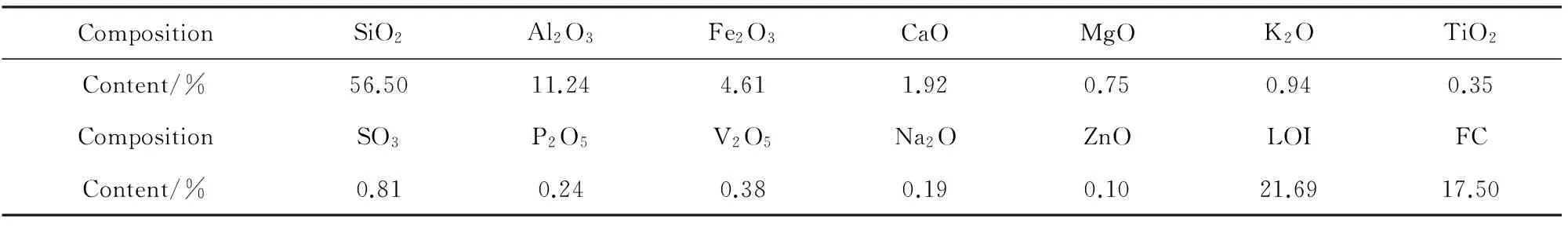

原矿的主要化学成分分析见表1。

表1 原矿化学成分分析结果

注:固定碳依据国标GB3521-2008测定,其他为XRF检测。

由表1可知,矿石固定碳含量17.50%,主要杂质成分为SiO2、Al2O3、Fe2O3、CaO、K2O、SO3、MgO等,需通过选矿手段去除杂质成分。

2.2原矿的矿物组成及特征

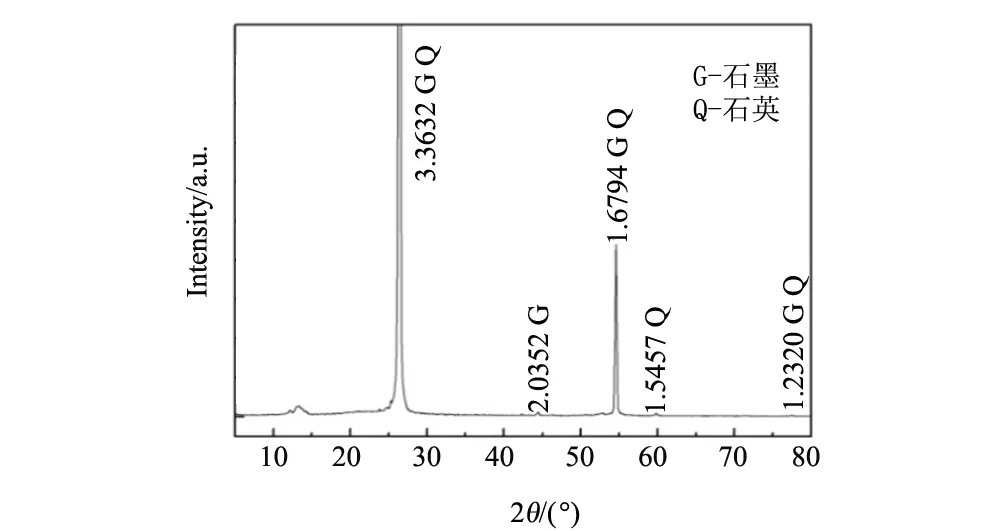

(1)原矿的XRD分析。对原矿进行XRD物相分析,其结果见图1。

图1 原矿XRD图谱Fig.1 XRD pattern of the raw ore注:G石墨,Q石英,M云母,F长石。

由图1可知,原矿的主要矿物有石英、云母类、石墨和长石类,对于石墨选矿而言,除石墨外的其他脉石矿物均需除去。

(2)原矿的显微镜下特征。矿石为深灰色~灰色,鳞片变晶的结构,片麻状构造、片状构造。根据镜下观察的光片和薄片可知,矿石的目的矿物为石墨,并且为晶质石墨矿。

矿石的目的矿物是石墨,脉石矿物有石英、长石类、白云母、黑云母、石榴石(含铬钙钒榴石)、透辉石、金红石、黄铁矿、赤铁矿、磁铁矿、褐铁矿、镍黄铁矿、微量的黄铜矿。

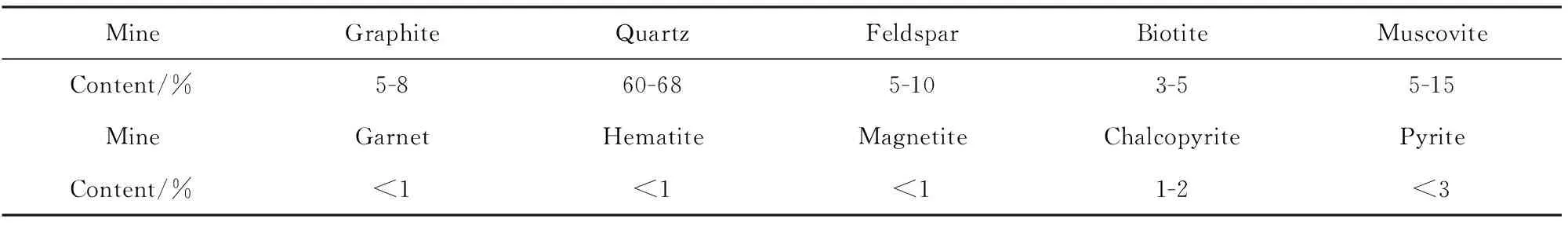

(3)原矿的矿物组成。结合原矿的化学成分分析、显微镜下分析结果和XRD图谱可知,可以得出原矿石的矿物组成。结果如表2所示。

表2 原矿的矿物组成及其含量

2.3目的矿物石墨的嵌布特征

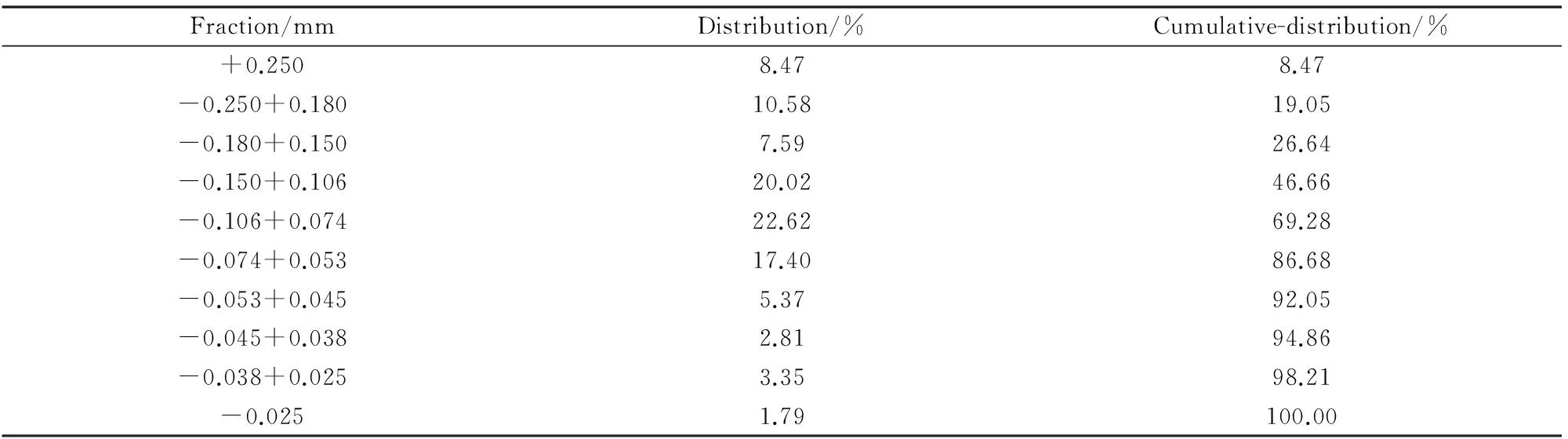

依照线测法,在显微镜下统计石墨鳞片的片径,得到石墨的嵌布粒度特征,见表3。

由表3可知,石墨鳞片较细,主要分布在0.053~0.180 mm。当磨矿细度达到-0.053 mm时,石墨单体解离度86.68%;当磨矿细度达到-0.045 mm,石墨单体解离度92.05%。说明该矿区矿石嵌布粒度细,提高固定碳含量必须达到较细的磨矿细度。

表3 石墨的嵌布粒度特征

3 试 验

3.1粗选条件试验

粗选试验是开路试验的基础。本次粗选试验包括球磨和棒磨对比试验、磨矿细度试验、pH调整剂(生石灰)用量试验、捕收剂(煤油)用量试验以及起泡剂(2#油)用量试验。棒磨采用三辊四筒棒磨机(磨筒容积为2L)磨矿,磨矿浓度为50%,球磨设备为XMQ-67φ240×90锥形球磨机,磨矿浓度为65%。

3.1.1棒磨和球磨对比试验

为确定粗选磨矿介质,在磨矿细度条件相近条件下进行浮选试验,固定试验条件:pH=8~9,调整剂石灰用量2000 g/t,捕收剂煤油用量530 g/t,起泡剂2#油用量295 g/t,浮选浓度为25%,变化磨矿介质,试验结果见表4。

表4 球磨和棒磨对比试验结果

由表4可知,球磨粗精矿固定碳含量更高,而棒磨粗精矿回收率更高,但是二者相差不大。然而,球磨比棒磨更稳定,波动更小,所以确定球磨为粗选磨矿介质。

3.1.2磨矿细度试验

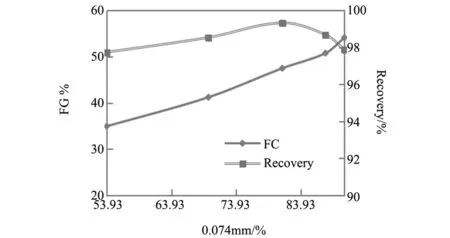

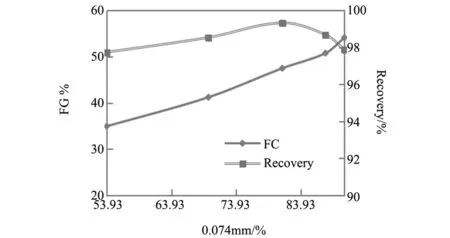

固定试验条件为:pH=8~9,调整剂石灰用量2000 g/t,捕收剂煤油用量530 g/t,起泡剂2#油用量295 g/t,浮选浓度为25%,变化磨矿细度-0.074 mm含量:53.93%、69.66%、81.10%、87.78%和90.72%。试验结果如图2。

图2 磨矿细度试验Fig.2 Grinding fineness test

由图2可知,随着磨矿时间的增加,粗精矿固定碳含量不断升高,回收率先增大后减小,但总体变化趋势不大,回收率均高于97%。当磨矿细度-0.074 mm粒级含量达到69.66%时,粗精矿固定碳含量达到41.21%,回收率98.54%,综合考虑高回收率和工业生产实际需求,确定磨矿细度为-0.074 mm含量69.66%。

图3 生石灰用量试验Fig.3 Lime dosage test

3.1.3生石灰用量试验

固定试验条件为:磨矿细度-0.074 mm粒级含量69.66%,捕收剂煤油用量530 g/t,起泡剂2#油用量295 g/t,浮选浓度25%,变化pH调整剂石灰用量:0,1000 g/t,2000 g/t。结果如图3。

由图3可知,随着生石灰用量的增加,粗精矿固定碳含量略微上升,回收率均在98%以上,考虑节省药剂,选择不加生石灰,即矿浆pH=6~7。

3.1.4煤油用量试验

固定试验条件为:磨矿细度-0.074 mm粒级含量69.66%,不加pH调整剂,矿浆pH=6~7,起泡剂2#油用量295 g/t,浮选浓度25%,变化捕收剂煤油用量:354 g/t,442 g/t,530 g/t,618 g/t。试验结果如图4。

图4 煤油用量试验Fig.4 Kerosene dosage test

图5 2#油用量试验Fig.5 2# oil dosage test

由图4可知,当捕收剂煤油用量增加时,粗精矿固定碳含量先增大后减小,回收率均在97%以上。当煤油用量为530 g/t时,粗精矿固定碳含量最高,且具有较高回收率,故确定煤油用量530 g/t。

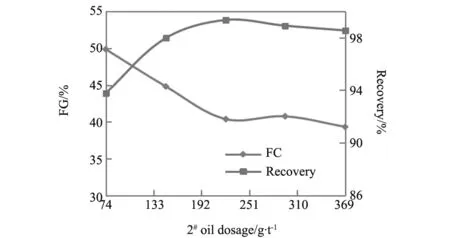

3.1.52#油用量试验

固定试验条件为:磨矿细度-0.074 mm粒级含量69.66%,不加pH值调整剂,矿浆pH=6~7,捕收剂煤油用量530 g/t,浮选浓度25%,变化起泡剂2#油用量:74 g/t,148 g/t,222 g/t,295 g/t,369 g/t。试验结果如图5。

由图5可知,随着起泡剂2#油用量的增加,粗精矿固定碳含量呈降低趋势,回收率先增加后降低。当2#油用量为148 g/t时,粗精矿固定碳含量和回收率均保持较高水平,故确定起泡剂2#油用量为148 g/t。

3.2开路试验

完成粗选条件试验后,为获得固定碳含量更高的石墨精矿,需要对粗精矿进行阶段磨矿阶段选别的开路试验。

进行开路试验前,需要确定最佳的再磨Ⅰ的磨矿细度,即在粗磨磨矿细度为-0.074 mm粒级含量69.66%和最佳粗选药剂制度的条件下进行粗精矿再磨I磨矿细度试验。再磨设备为XMQ-67φ150×50型球磨机,磨矿介质为小钢球,变化再磨I时间为3 min、5 min、7 min和9 min,即磨矿细度分别为-0.045 mm粒级含量为53.88%、61.42%、72.28%和77.94%,以考察再磨I磨矿细度对精选I的影响。试验结果表明再磨Ⅰ的时间为7 min,磨矿细度为-0.045 mm粒级含量78.28%时,精矿指标最佳,固定碳含量77.38%,回收率95.55%。

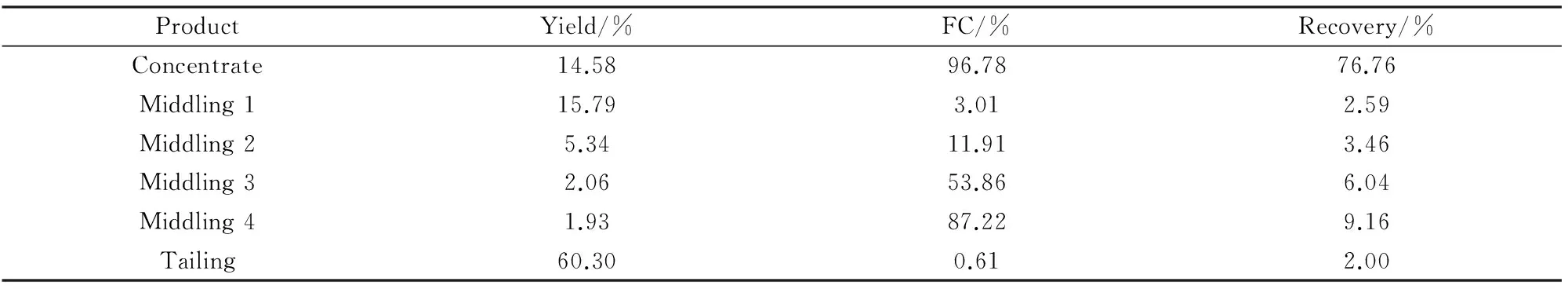

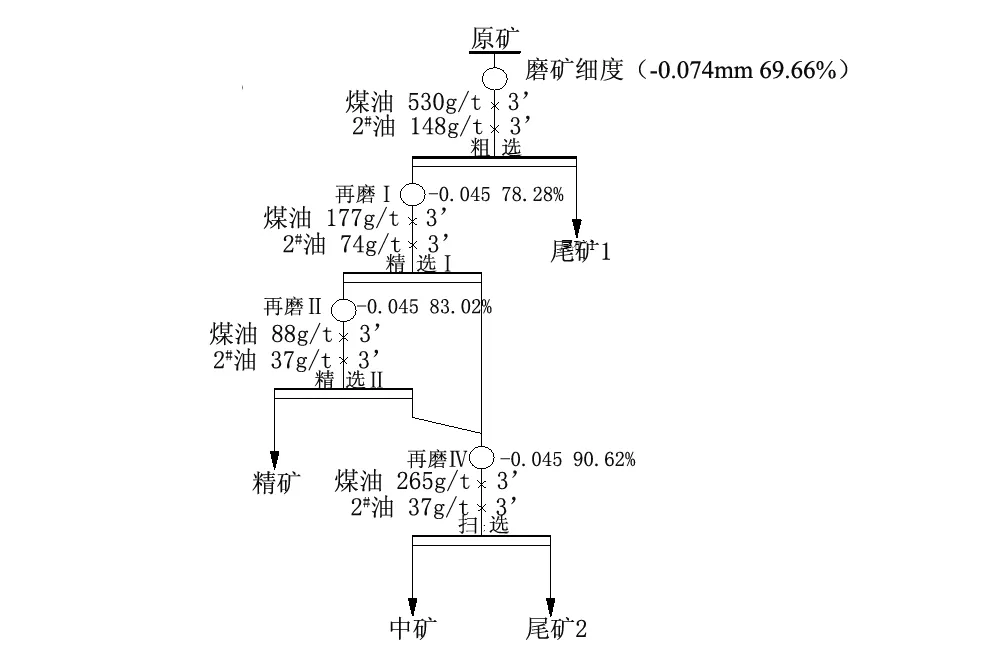

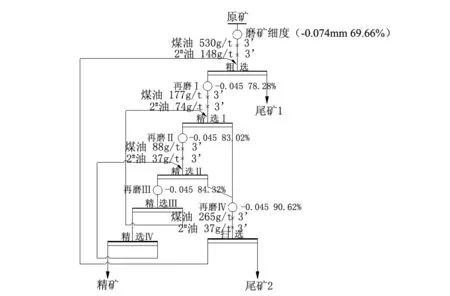

在最佳的粗选条件以及再磨Ⅰ磨矿细度的基础上,进行开路试验。通过对再磨段数、精选药剂制度、再磨浓度的优化,最终确定的最优开路流程如图6所示。试验结果见表5。

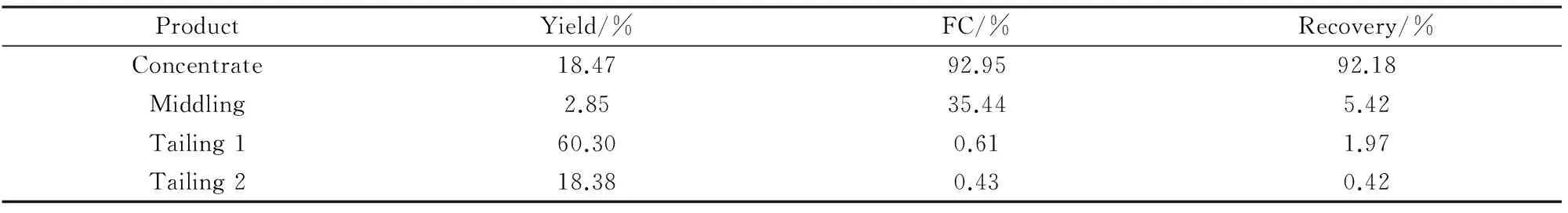

表5 开路试验结果

由表5可知,粗精矿经过三次再磨四次精选,最终精矿固定碳含量96.78%,回收率84.36%;尾矿固定碳含量0.80%,损失率为2.59%。同时也可以注意到中矿1~4中亦损失了一部分的固定碳,因此,考虑进行一个闭路试验,尽可能的回收中矿中的固定碳。

图6 开路试验流程图Fig.6 Open circuit process

图7 中矿处理试验流程图Fig.7 Middling handing test process

3.3闭路实验

图8 闭路试验流程Fig.8 Closed-circuit test process

根据开路试验结果,中矿1和中矿2固定碳含量较低,产率较大,需合并进行中矿处理,进一步抛除尾矿,并提高固定碳含量,然后再确定其在闭路流程中的返回点。试验流程如图7,试验结果如表6。

由表6可知,尾矿1固定碳含量0.61%,损失率1.97%。中矿1和中矿2合并后再磨得到扫选精矿(中矿5)固定碳含量35.44%,回收率5.42%,尾矿2固定碳含量0.43%,损失率0.42%。

根据中矿处理试验结果,中矿1和中矿2合并再磨再选得到的中矿5固定碳含量35.44%,高于原矿品位而低于精选Ⅰ入料品位,且其粒度较细,故中矿5直接返回粗选,尾矿1、2直接抛尾处理。同理,中矿3、中矿4分别返回精选Ⅰ、精选Ⅱ。

表6 中矿处理试验结果

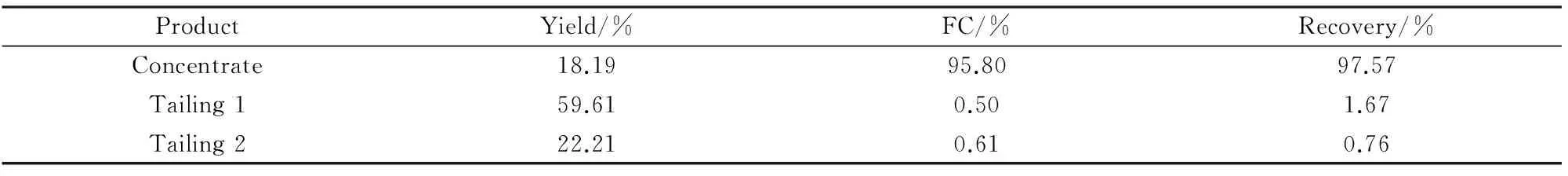

闭路试验流程和试验条件如图8,闭路试验结见表7。

表7 闭路试验结果

由表7可知,对原矿采用一次粗磨、一次粗选,粗精矿三次再磨四次精选的闭路工艺流程,最终获得石墨精矿固定碳含量95.80%,回收率97.57%。闭路精矿固定碳含量较开路试验低0.98%,而回收率却提高了20.81%,因此,闭路试验流程较开路试验流程更加适用于该石墨矿石选矿。

对闭路试验下的石墨精矿进行化学多元素分析、XRD分析和SEM分析。由化学多元素分析结果可知,精矿主要成分为固定碳,主要杂质有Al2O3、SiO2和Fe2O3。由XRD图谱可知(如图9),精矿主要为石墨,含有少量石英,其他杂质峰值很低,说明该精矿纯度较高。 SEM照片(如图10)显示石墨颗粒很细,晶体表面干净,附着物较少。

图9 精矿XRD图谱Fig.9 XRD pattern of concentrate

图10 精矿SEM照片(×2000)Fig.10 SEM image of concentrate(×2000)

4 结 论

(1)原矿性质分析得知,该地区石墨矿石固定碳含量为17.50%,主要化学成分SiO256.50%,Al2O311.24%,Fe2O34.61%,CaO 1.92%等。目的矿物为细鳞片石墨,主要脉石矿物为石英,云母类和长石类;

(2)确定推荐的闭路工艺流程为:一次粗磨一次粗选,粗精矿三次再磨四次精选,中矿1和中矿2合并后再磨再选,扫选精选返回粗选,中矿3返回至精选Ⅰ,中矿4返回至精选Ⅱ。最终得到精矿产率18.19%,固定碳含量95.80%,回收率97.57%,尾矿1固定碳含量0.50%,尾矿2固定碳含量0.61%的选别指标。

[1] 何振华.莫桑比克矿产资源概况[J].海上国际,2011.

[2] 张福良,殷腾飞,周楠,等.我国石墨资源开发利用现状及优化路径选择[J].碳素技术,2013(6):32-33.

[3] 张凌燕,黄雯,邱杨率,等.细鳞片低碳石墨浮选工艺研究[J].武汉理工大学学报,2011,(11):107.

[4] 李玉峰,赖奇,魏亚林,等.细鳞片石墨的提纯研究[J].化工技术与开发,2007,(10):10-12.

[5] 王鹏.选矿磨矿介质生产研究应用的思考[J].金属矿山,2010,(1):132-133.

[6] 陆康.低品位难选细鳞片石墨选矿工艺研究[D].武汉:武汉理工大学学位论文,2014.

Experimental Research on Beneficiation of Graphite in Nicanda Hill of Mozambique

JIAOXuan1,2,QIUYang-shuai1,2,ZHANGLing-yan1,2,GUANJun-fang1,2,OUYANGZhi-jun1

(1.School of Resources and Environmental Engineering,Wuhan University of Technology,Wuhan 430070,China;2.Hubei Key Laboratory of Mineral Resources Processing and Environment,Wuhan 430070,China)

Based on property analyses of graphite ore in Nicanda Hill of Mozambique firstly, the roughing condition experiments were carried out, including the test of grinding media type, grinding fineness, the test of the dosage of pH adjusting agent, the test of the dosage of collector kerosene, as well as the test of the dosage of 2#oil, to determine the optimal conditions for roughing preliminarily. In order to improve the fixed carbon content of the concentrate, the open-circuit test with three regrindings and four selections was conducted based on the roughing tests. Finally the closed-circuit test was performed for the sake of the increase in recovery. With the recommended closed-circuit process, an indicator was showed as follows: the rate of the concentrate is 18.19%, the fixed carbon content is 95.80%, recovery is 97.57%, the fixed carbon content of the tailing 1 is 0.50%, and the fixed carbon of the tailing 2 is 0.61%.

Mozambique;graphite;floatation;open-circuit;closed-circuit

焦玄(1992-),男,硕士研究生.主要从事非金属矿选矿及深加工,特别是石墨制品以及石墨烯的研究.

张凌燕,教授.

TD985

A

1001-1625(2016)06-1940-06