压痕硬度在线测量系统的设计与实现

2016-10-13金宏平

金宏平

(湖北汽车工业学院机械工程学院,湖北十堰442002)

压痕硬度在线测量系统的设计与实现

金宏平

(湖北汽车工业学院机械工程学院,湖北十堰442002)

针对传统硬度测量误差大、效率低的缺点,设计了压痕硬度在线测量系统。选用合适的电动缸与传感器实现了自动加载与数据采集,利用Labview软件设计了系统的测量与控制软件,实现了硬度在线自动检测。试验结果表明该系统有效提高了硬度测量的准确性。

压痕;硬度;在线测量

硬度是材料对外界物体机械作用局部抵抗能力的一种表现,是衡量材料软硬的判据和评价材料力学性能的一个重要指标。测试硬度的主要方法有静压法、划痕法、回跳法等。目前大多数传统的测量方法是采用普通的光学读数显微镜,人工测量出残余压痕的大小,然后根据相应的硬度计算公式手动求出硬度值。该测量方法简单、方便,在工程实际中得到了广泛应用;但该方法的工作效率较低,而且在测量过程中,人工测量残余压痕尺寸的误差较大,导致硬度值的准确性较低,且其残余压痕尺寸较大,对构件的表面结构及性能有一定的影响,限制了其在表面完整性要求较高场合的使用。

随着科技的发展,计算机技术、传感技术在硬度测量中被广泛使用。由于微纳米材料的迅猛发展,其性能的测量与评价也日益受到重视。而20世纪90年代发展起来的压痕技术,其测试精度高、残余压痕小、效率高等特点,已被广泛应用于微纳制造、薄膜材料等力学性能的测量[1-5]。

在机械制造中,硬度测量是保证产品质量与性能的一个重要环节。为了提高生产效率,硬度在线测量成为生产线上的一道重要工序。因此,利用压痕技术设计出实用可行的宏观硬度在线测量系统,实现硬度的在线自动检测,对机械零件的性能提高具有重大意义。

1 压痕硬度的测量原理

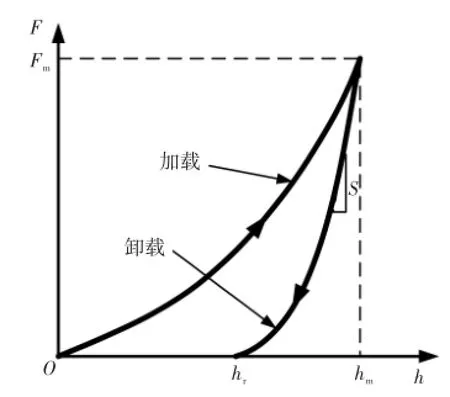

压痕硬度测量与传统硬度测量过程完全相同。在整个的试验过程中,压痕硬度测量需要采集载荷和位移信息,然后根据相应的理论和方法对采集到的载荷—位移曲线进行处理与计算,获得压痕的接触面积,由此计算材料的压痕硬度值。典型的载荷—位移曲线如图1所示。图1中Fm为最大载荷;hm为最大压入深度;hr为残余压痕深度;S为初始卸载斜率。

图1 典型的压痕载荷—位移曲线

目前,在计算压痕面积的方法中应用最广的是Oliver-Pharr方法[1],由于其快捷方便,且易于实现,在工程上得到了广泛应用。Oliver等[1]通过研究抛物面形状压头的接触深度、压痕深度和卸载后的残余压痕深度的关系,根据弹性接触理论,提出了接触深度hc的计算公式:

式中:β与压头形状有关,对于球形压头,取0.75。假定球压头是刚性的,根据球形压痕的几何形状,压痕硬度H的计算公式为

式中:R为球形压头的半径。从式(2)中可以看出:为了获得压痕硬度值,只需测量最大载荷Fm、最大压入深度hm,以及根据卸载曲线计算初始卸载斜率,不需要人工用显微镜来测量残余压痕的面积,这样能大大减小人为的干扰因素,能有效提高压痕硬度的精度和准确性。

2 压痕硬度在线测量系统的设计

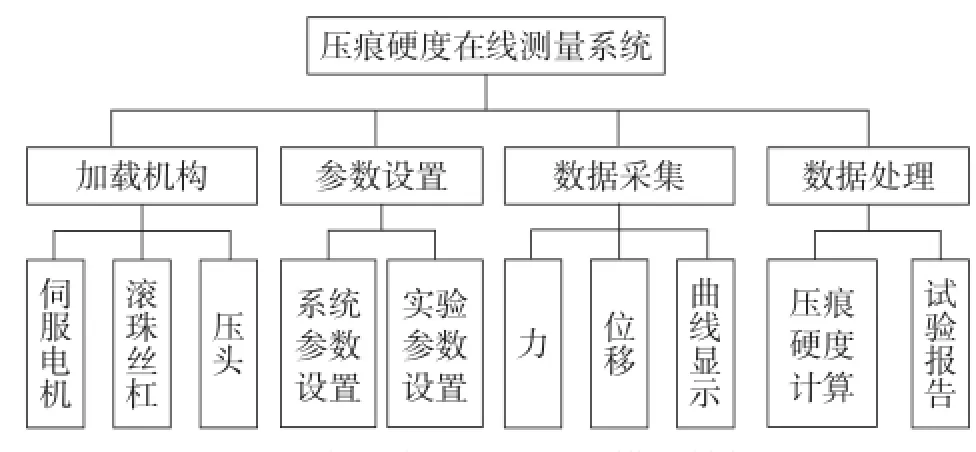

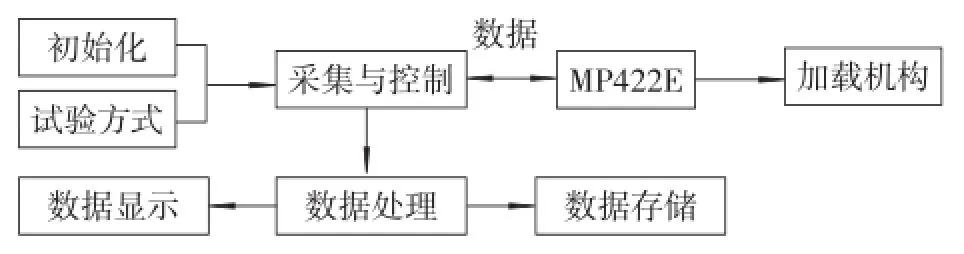

压痕硬度在线测量系统主要包括加载机构、参数设置、数据采集和数据处理4个模块,其功能模块结构图如图2所示。

图2 压痕在线测量系统的模块结构图

2.1加载机构模块

根据压痕硬度测试量的需要以及在线测试的要求,设计的加载机构如图3所示。伺服电机通过同步带减速器拖动滚珠丝杠进行上升与下降的直线运动,在丝杠末端安装力传感器,压头通过夹紧装置与力传感器相联接,位移传感器安装在压头上方,以便减小加载机构的柔度带来的影响。

根据试验的需要,选用力姆泰克伺服电动缸,其采用的松下伺服电机型号为IMB20-05-100,丝杠的导程为5 mm。设定伺服电机每圈的脉冲数为20 000个,以满足试验台的最小加载速度要求。

图3 在线测量机构结构示意图

2.2参数设置模块

在参数设置模块中,主要包括传感器的标定参数、PID控制器参数以及试验方式等参数的设置。

在线测量系统中的力传感器和位移传感器的精度直接影响到测试结果的可靠性和准确性,因此,每隔一段时间需要对测量系统进行标定,以保证测量结果的可靠性。

在压痕硬度的在线测量中,采用PID控制算法实现加载速度的高精高效控制,因此为了适应不同状态的控制要求,需要对PID控制器的3个参数分别进行设置与调整:在初始加载和卸载阶段,增加比例系数,以提高系统的响应;在加载和卸载末段,则减小比例系数,适当增大积分和微分系数,以增加系统的稳定性和精度。

根据压痕测试原理,在压痕测试过程中,可以采用载荷控制方式、位移控制方式、以及多段控制方式来进行试验,因此在实验前需要对压痕测试的控制方式进行选择,以确保试验结果的可靠性和准确性。为了保证测量的准确性,测试速度限定在0.1~0.5 μm·s-1。

2.3数据采集与处理模块

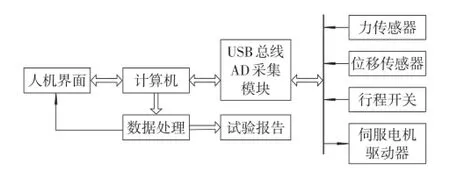

数据采集与处理的框图如图4所示。

图4 数据采集与处理框图

数据采集是压痕硬度在线测量系统中最重要的部分,直接关系到结果的可靠性与准确性。根据系统需要,力传感器选用中国航天空气动力技术研究院的BK-1A拉压式力传感器,量程为200 kg,精度为0.1 N;位移传感器选用西安新敏电子公司的WYDC-1位移传感器,量程为±0.5 mm,精度达到0.01 μm。由于测量信号中夹杂着干扰信号,选用一阶巴特沃兹低通滤波器去除一些干扰信号。

USB总线AD采集模块选用北京双诺测控技术有限公司的MP422E。该采集卡是一款USB2.0总线多功能16位高速采集模块,内置8 M Byte DFIFO提供8 s的采集数据缓冲。通过它直接与计算机的USB接口连接,构成测试系统的数据采集和伺服电机控制系统。

试验完成后,系统自动进行试验数据的处理,计算出所需要的最大载荷Fm、最大压入位移hm、初始卸载斜率S,然后根据式(1)~(2)可计算出试样的压痕硬度。

根据GB/T231-2002《金属布氏硬度试验》的要求,试验报告的内容包括试验名称、试样号、温度、湿度、试验设备、试验结果、试验时间、试验人等几项内容。系统自动将相应的数据导出到试验报告的相应位置,并采用自动填充的方法,将试验数据填充到指定的表格中。

3 基于Labview的测控软件开发

3.1软件的设计思路与方法

测控软件服务于硬度的在线测量,其设计目标是通过友好的交互界面以最大限度地实现硬度测量的方便与快捷。压痕硬度在线测量系统的软件设计主要包括人机界面、数据采集与显示模块、伺服电机控制模块和数据处理模块。

基于Labview性能高、扩展性强、开发时间少、无缝集成等优点,本系统的测控软件设计平台选择Labview 2013软件,并采用模块化程序设计思想编写,每个功能的实现由一个独立模块来实现,如图5所示。

图5 在线测量系统程序结构图

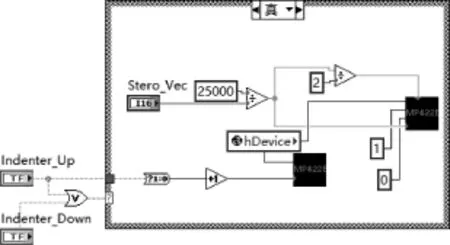

在线测量系统通过定时与MP422E采集卡通信,实现加载机构的控制和试验数据的采集。利用MP422E产生指定频率和指定个数的方波信号,实现测控软件对伺服电机的控制,如图6所示。

图6 伺服电机控制模块

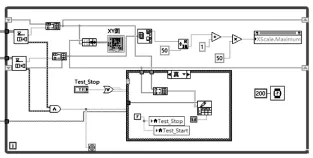

为了减少程序对计算机CPU的占用,设置数据的保存与显示的周期为200 ms。由于采集的数据量较大,因此采用数据队列的方式来减少对计算机内存的消耗,如图7所示。

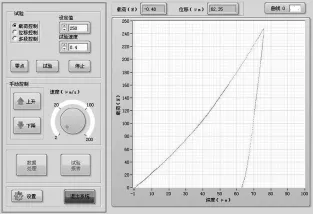

3.2人机界面的设计

根据压痕硬度测量的需要,在开始试验前,可以人工或自动确定传感器的零点以及调整压头的位置。对加载方式和参数设置完成后,即可开始试验。在试验过程中实时显示系统采集到的载荷—位移曲线并对数据进行保存。图形显示窗口的横坐标和纵坐标的最大值能根据载荷—位移曲线进行实时调整。试验结束后,可以对试验数据进行处理和试验报告的预览和打印。压痕硬度在线测量系统的主界面如图8所示。

图7 数据显示与保存模块

图8 压痕硬度的在线测量系统的主界面

3.3数据采集与控制

根据试验方式的不同,计算机需要对伺服电机进行载荷或位移的自动控制,试验流程图见图9。在试验过程中,实时采集载荷与位移值。在加载过程中,实时判断是否达到试验参数设定的载荷或位移值,并判断是否超过测量系统的规定量程。当达到设定值,则转入卸载阶段。在卸载过程中,根据载荷是否小于某一微小值来判断压头是否与试样表面脱离接触。在整个试验过程中,计算机实时监测行程开关信号来判断是否超过滚珠丝杠的行程范围,若超过滚珠丝杠的行程范围,则停机报警。

图9 采集与控制流程图

4 实验结果与分析

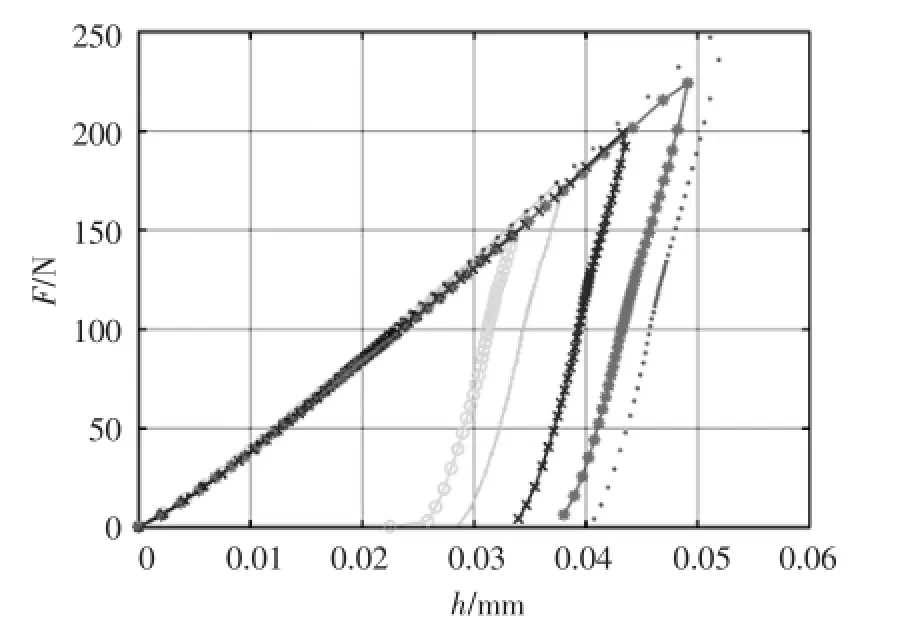

图10显示了某零件分别在5种不同载荷下的在线测量的载荷—位移曲线。从图10中可以看出:在加载阶段,5种曲线基本重合;而初始卸载阶段的曲线均呈现直线特性,并且斜率基本相同。这表明压痕硬度在线测量系统的重复性较好,能够满足零件硬度的在线测量需要。

图10 在线测量的载荷—位移曲线

分别对某零件在5种载荷级别下进行了10次压痕试验,并与传统的面积法进行了对比。图11反映了2种不同测试方法获得的某零件压痕硬度值的变化。其中,面积法是采用显微镜直接测量残余压痕的直径来计算残余压痕的投影面积,然后用最大压入载荷与该面积的比值作为压痕硬度。Ol⁃iver-Pharr法是采用式(2)计算。从图11中可以看出:两者之间的误差不超过5%。可见,压痕硬度在线测量系统满足了工程测试的要求。

图11 不同方法获得的压痕硬度值的比较

5 结论

根据压痕技术测试原理,选用合适的电动缸与传感器设计了压痕硬度在线测量系统,利用Lab⁃view软件设计了系统的测量与控制软件。试验结果表明:该系统能有效提高硬度测量的准确性与精度,能够满足在线生产的需要。该系统的成功应用,对实现机械测量的智能化有着重要的意义,满足了先进制造的需求。

[1]Oliver W C,Pharr G M.An Improved Technique for De⁃ termining Hardness and Elastic Modulus Using Load and Displacement Sensing Indentation Experiments[J].Jour⁃nal of Materials Research,1992(7):1564-1580.

[2]刘美华,李鸿琦,计宏伟,等.压痕硬度测试法的主要研究内容及其应用[J].理化检验(物理分册),2008 (44):485-490.

[3]谭孟曦.利用纳米压痕加载曲线计算硬度——压入深度关系及弹性模量[J].金属学报,2005(41):14-18.

[4]金宏平.基于能量法的压痕硬度和残余应力测试原理、方法和实验研究[D].武汉:华中科技大学,2012.

[5]高怡斐.仪器化压痕试验法测定金属材料的硬度与材料参数[J].物理测试,2003(5):1-3+10.

[6]金宏平,程建国.材料性能和压入深度对球压痕堆积/沉陷的影响[J].湖北汽车工业学院学报,2013,27(1):42-47.

Design and Implementation of Online Measurement System for Indentation Hardness

Jin Hongping

(School of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

To overcome the disadvantages of traditional hardness measurement systems such as large er⁃ror and low efficiency,an online measurement system for indentation hardness was designed.A linear actuator and sensors were chosen to achieve automatic loading and data acquisition.Using Labview soft⁃ware,a measurement and control software system was designed to achieve an online automatic hardness measurement.The results of test show the accuracy of measurement of hardness is effectively improved using the indentation hardness measurement system.

indentation;hardness;online measurement

TB938.2

A

1008-5483(2016)02-0036-04

10.3969/j.issn.1008-5483.2016.02.009

2016-05-23

湖北省自然科学基金项目(2014CFB623);湖北汽车工业学院博士基金项目(BK201303)

金宏平(1973-),男,湖北仙桃人,博士,副教授,从事测试技术及应用研究。E-mail:hp_jin@163.com