汽车零部件逆向三维设计中改进设计质量的若干方法探讨

2016-10-13黄兵锋李莹谢铭泽

黄兵锋,李莹,谢铭泽

(1.湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰442002;2.东风汽车集团股份有限公司技术中心,湖北武汉430056)

汽车零部件逆向三维设计中改进设计质量的若干方法探讨

黄兵锋1,李莹1,谢铭泽2

(1.湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰442002;2.东风汽车集团股份有限公司技术中心,湖北武汉430056)

汽车零部件和车身钣金件逆向设计中,为了减少三维模型与点云的误差、保证模型满足功能需求、提高设计模型的质量,提出了校正基准、点云分块、正逆向结合、阵列特征统一参数、以加工精度要求划分设计工作重心等方法,可降低建模工作的复杂度,减轻设计工作量,改进逆向设计模型的质量。

白车身;逆向工程;钣金件

汽车开发过程中常常会涉及逆向工程,较为人熟知的车身和内饰的造型设计一般都利用逆向工程按A级曲面的要求完成。一般来说,汽车工业的逆向工程应用包括[1]:1)汽车新零件的设计,主要用于产品的改型或仿型设计,例如整车产品Bench⁃marking(对标分析)[2];2)已有零部件的复制,再现原产品的设计意图,如车身和内饰的造型设计;3)损坏或磨损零部件的还原;4)汽车车身特征断面设计,如车身钣金件设计;5)数字化模型的检测。

整车对标分析时,未必会建立完整的三维模型,但关键尺寸的数值精度至关重要[3]。车身钣金件结构复杂,一般都具有定位、连接、加强、导风散热等功能。不同于车身和内饰逆向设计中造型优先的原则,钣金件和结构件的逆向设计以满足功能需求为目的,因此,减少三维模型与点云的误差、保证模型满足功能需求是衡量其质量的主要准则。

随着版本的更新,Catia、NX等三维软件的曲面和逆向设计功能日益增强,并出现了一些功能强大的高级曲面功能。目前,逆向设计的软件较多,这些软件各有特色,在条件许可时若能综合应用多个软件,可显著提高逆向设计的效率并改进设计质量。Geomagic Studio软件是逆向工程中的一款著名软件,以灵活而方便的点云和多边形处理功能而著称。利用Geomagic Studio配合其他逆向设计软件,可极大地减轻点云和多边形处理的工作量,加快三维逆向设计的进度[4]。

本文中根据汽车白车身和其他零部件逆向设计的实践,总结了改进三维模型质量的若干方法。

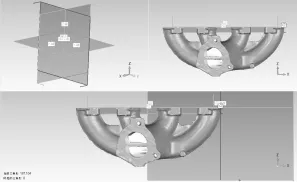

图1 在Geomagic Studio中对排气管点云坐标对齐

1 改进逆向建模质量的若干方法

1.1基准的校正

有的扫描仪无法定义基准平面(或基准轴),因此在逆向软件中,扫描所得点云在坐标系中有时是倾斜的。也有的零件是钣金件或塑料件,受力或受热后极易翘曲变形,扫描时难以对齐基准摆放。此时可以在逆向建模之前先对齐点云。一般是根据点云拟合出某些直线(轴线)或平面作为新的基准轴或基准面,并将点云依照新的基准进行旋转、移动。Geomagic Studio软件的全局对齐(Global Reg⁃istration)、Imageware的Modify/Align/Stepwise功能、Catia V5的轴系Axis to Axis等均能实现这一目的。图1为Geomagic Studio中某排气管点云的坐标对齐。

1.2点云的分块处理

对于逆向设计来说,曲面分块非常重要,决定着建模的效率和曲面的质量,分块方式直接影响后续的曲面构造方式、曲面拼接和过渡效果[5]。A面设计时往往“先基础面后过渡面”,以保证曲面质量和精度;但钣金件设计时,由于对曲面光顺的要求不高,可以考虑先完成过渡面,再建立基础面。这种做法类似于产品设计中的“Top-down”设计模式,既可以降低复杂程度,也有利于多人分组合作。图2为某轿车发动机舱前围板的根据点云建立三维模型时的分块示意图。

图2 发动机舱前围板分块示意图

1.3逆向设计与正向设计相结合

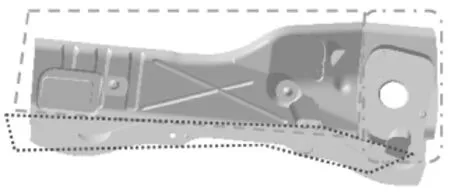

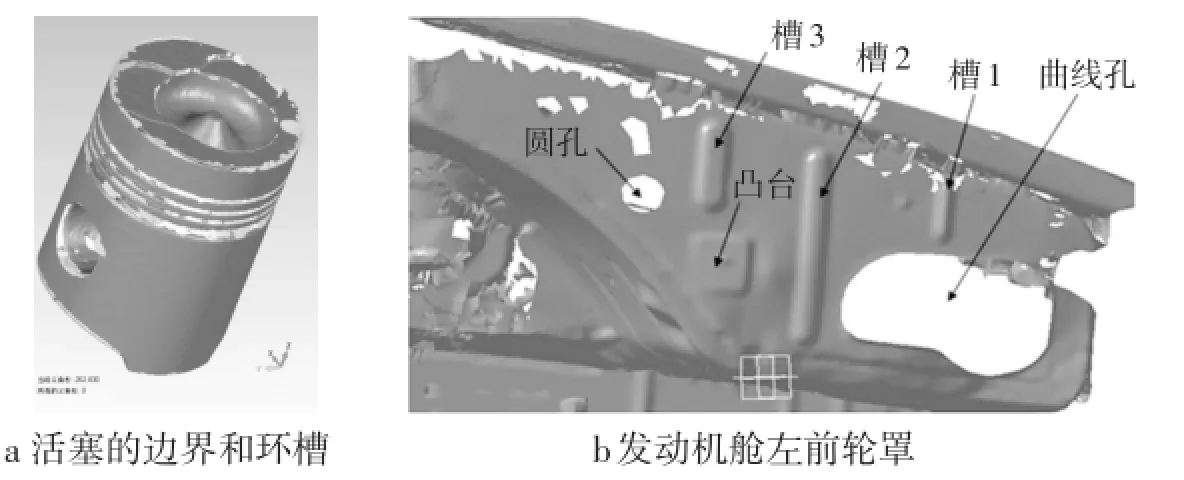

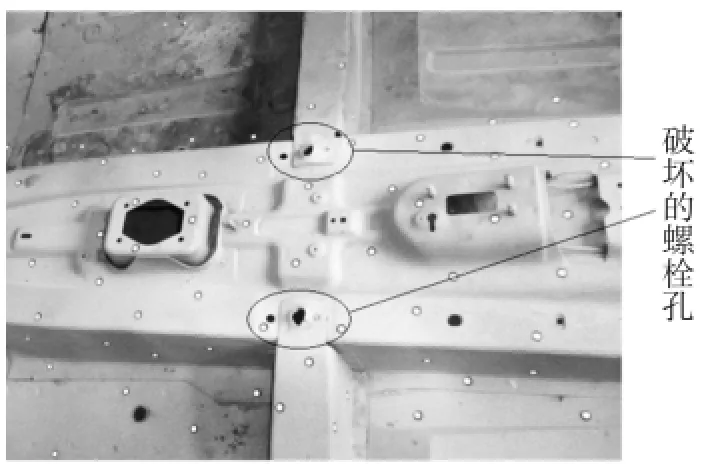

在零件扫描过程中,常常因为零件结构复杂、扫描仪性能有限或操作方式不合理等各种原因,所得点云难以达到理想效果,尤其是零件的边角、空洞和空洞内部等处很难在逆向软件中处理,如图3中活塞的头部边界和环槽、发动机舱左前轮罩。另外,车身钣金件在拆解时易变形,尤其是焊接或铆接处只能强力破坏,如图4所示的白车身地板上2处螺栓孔在拆解时被破坏了。此时若利用游标卡尺等工具,拆解前直接在初始零件上测量,结合测量所得尺寸与点云一起进行三维建模,往往能得到较好的结果。

图3扫描质量欠佳的点云

图4 车身地板在拆解过程中造成的破坏

在建立三维模型时,根据零件特点,灵活使用精确曲面拟合(NURBS曲面拟合)和参数化建模两种方式,既能有效保证设计质量,也有利于后续的修改调整(有限元分析后往往会修改零件参数),且建模过程较为简便。

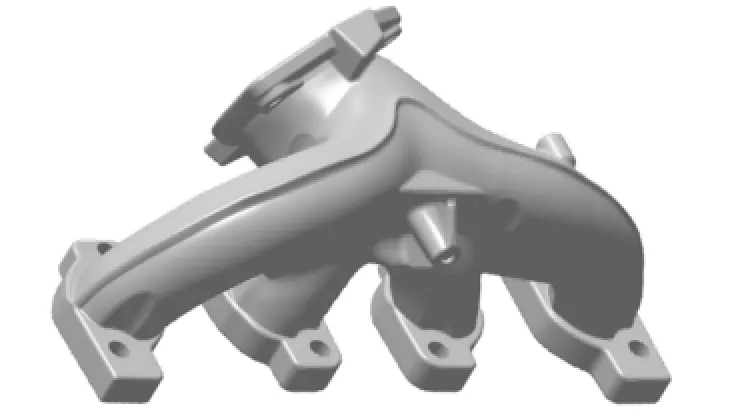

1.4阵列特征的处理

传统正向设计中,各大三维CAD软件都提供阵列特征的功能。逆向建模时,零件上也可能有存在阵列关系的特征(或尺寸有规律的特征)。如图5所示,排气管上用于连接和固定用的螺栓孔,就应该是同样的规格;逆向建模时,应使其法线方向、孔径完全一致。有的时候,有阵列关系的特征还会处于同一直线(或圆周)上,利用阵列功能建立此类特征的三维模型能更好的还原设计意图。

同时要考虑到汽车零件尺寸的标准化和系列化、零件的加工性等。熟悉汽车设计过程,有助于快速判断逆向设计的某些尺寸(或圆整尺寸数值),如钣金件厚度和折弯半径、过渡圆角半径、拔模斜角等;利用整车车身的对称性也能有效保证三维模型的质量。

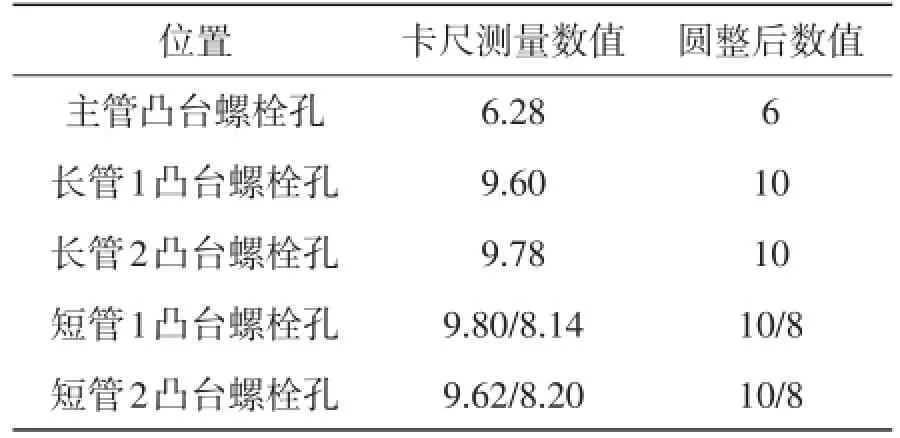

表1列出了图5中排气管螺栓孔尺寸的测量值和圆整结果。

图5 存在阵列关系的排气管螺栓孔

表1 排气管螺栓孔尺寸测量结果 mm

1.5区别对待

对于汽车零部件而言,并非所有的零件、所有的表面都是同一精度要求,车身外表面和内饰件A级曲面既有符合油泥模型的精度要求,也有满足造型设计意图的要求;其他零部件中,基准面、精加工面、接触面一般精度要求很高,而有的表面则对精度要求很低,例如某些铸造成型的非加工表面(毛坯面)。如图6所示,活塞的内外两侧表面,加工精度差别很大。因此,在进行逆向建模的时候,对于精度要求高的表面,应反复调整拟合参数,或者使用较为细致的建模方式(例如将拟合方式由拉伸改为放样、增加放样截面数量等);而精度要求低的表面,可采用较为简略的方法处理,节约时间和精力。

图6 活塞内外侧加工精度不一样

2 结束语

本文中讨论了汽车新零件开发、白车身钣金件设计中,建立逆向模型时改进三维模型质量的若干方法。规范统一的基准是进行逆向建模的基础工作,合理的分块有利于降低工作的复杂程度和分工协作,正逆向设计方式的灵活结合是出奇制胜的法宝,对符合阵列关系的特征归一化处理利于表达特征之间的内在关联性,对不同精度的特征区别对待则更好的还原了设计意图。根据零件的特点灵活应用一种方法,或组合使用多种方法,有利于保证所建立的三维模型更好地还原原始设计意图、保证设计精度。

应注意的是,要想在逆向设计中高效高质量地建立三维模型,不仅仅需要设计人员具有非常熟练的三维建模软件应用能力,而且还应具有较丰富的汽车设计经验,以及车身冲压、焊接、涂装及总装工艺知识[6-7]。

[1]胡敏,张建武,鲁统利.产品Benchmarking在整车自主开发中的应用[J].北京汽车,2007(2):1-3+7.

[2]郭一鸣,汪建安.乘用车参考样车静态参数的对标分析[J].湖北汽车工业学院学报,2010(1):15-20.

[3]刘超凡.Benchmarking开发流程建立及应用研究[D].长沙:湖南大学,2014.

[4]黄兵锋.汽车零部件逆向设计中的参数化建模方法研究[J].机电工程,2013(11):1345-1349.

[5]郑冬黎,孙银健.车门内板复杂钣金件逆向建模方法探讨[J].湖北汽车工业学院学报,2013(2):46-49.

[6]李阳,成思源,杨雪荣,等.基于参数化的钣金零件逆向设计[J].机床与液压,2015(1):83-86+106.

[7]闫华,林巨广,蔡树煌,等.汽车覆盖件逆向工程中的若干关键技术探讨[J].模具技术,2001(2):4-7.

[8]李莹,张胜兰,曾虎.基于逆向工程的车身A级曲面建模[J].湖北汽车工业学院学报,2012,26(2):16-19.

Methods of Improving 3D Model in Automotive Parts and Components Reverse Design

Huang Bingfeng1,Li Ying1,Xie Mingze2

(1.Hubei Key Laboratory of Automotive Power Train and Electronic Control,Hubei University of Automotive Technology,Shiyan 442002,China;2.Technical Center,Dongfeng Motor Corporation,Wuhan 430056,China)

In the reverse design of the automotive parts and BIW sheet metal parts,in order to reduce the deviation between the 3D model and the cloud point and ensure the model to meet the functional require⁃ments,to improve the quality of the reverse design model,some methods were put forward,for adjusting reference,blocking cloud point,combining reverse engineering with forward engineering,normalizing the parameters of arrayed characters,distinguishing key points by machining accuracy.The methods can de⁃crease the complexity of the modelling,and reduce the design workload,and improve the quality of the re⁃verse design model.

body in white;reverse engineering;sheet metal

U463;TP391.72

A

1008-5483(2016)02-0028-03

10.3969/j.issn.1008-5483.2016.02.007

2016-02-21

黄兵锋(1977-),男,湖北枝江人,硕士,从事汽车动力学研究。E-mail:79871288@qq.com