分动器性能测控试验系统设计

2016-10-13王韦韦陈黎卿胡芳单锐宋宇

王韦韦,陈黎卿,胡芳,单锐,宋宇

(1.安徽农业大学工学院,安徽合肥230036;2.合肥工业大学机械与汽车工程学院,安徽合肥230009)

分动器性能测控试验系统设计

王韦韦1,陈黎卿1,胡芳2,单锐1,宋宇1

(1.安徽农业大学工学院,安徽合肥230036;2.合肥工业大学机械与汽车工程学院,安徽合肥230009)

设计了一套分动器综合性能试验台的机械系统及测控系统。利用2台直流负载电机来模拟车轮路面负载和惯性负载,以实现四驱车型分动器的不同使用工况。试验台采用工控机作为上位机,PLC作为下位机,以Lab⁃view为软件开发平台设计了检测与控制系统。加载测试表明分动器传动效率为89.823%~90.986%,验证了分动器性能测控试验台的可靠性与稳定性。

分动器;测控系统;试验台;设计

分动器是四驱汽车实现轴间扭矩分配的关键部件,其将变速器输出的动力分配给前后驱动桥。围绕分动器设计以及性能测试研究,国内外学者进行了一系列的探索研究。C.Q.Liu和Georgi Hen⁃ton等基于四驱车辆试验台开展了两驱和四驱状态下分动器NVH噪声测试与研究[1];Michael Kirk和Syed M.Ilyas等开发了分动器扭矩传动效率测试程序[2];胡建军等开展了ATM离合器综合性能试验台设计开发与试验研究[3];章德平等研制及测试驱动桥传动效率试验台[4-5];陈黎卿在分动器的有限元分析以及动力分配等方面开展了研究[6]。

通过对现有国内外诸多学者研究成果分析可以得知:众多学者在分动器的结构设计、有限元分析、动力分配等方面开展了大量的研究,但是针对分动器的试验方面探索不多,尚需要进一步的研究。本文中以分动器为对象,设计开发了一套适用于不同类型分动器的试验设备,并开发了分动器性能测试软件。

1 系统总体方案设计

1.1分动器试验台的构成

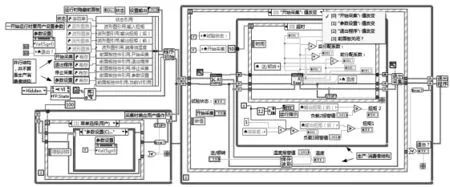

分动器试验台主要由变频电机驱动系统、机械传动系统、计算机控制系统、负载电机加载系统、检测传感系统等模块组成,机械结构如图1所示。

图1 分动器试验台结构示意图

交流变频驱动电机作为动力输入端,经传动轴后接入变速器从而实现增加扭矩,然后传入分动器,再由分动器输出到负载电机;在变速箱输出轴与分动器输入端之间安装1个在线扭矩传感器,在分动器前后输出端与负载电机之间各安装1个在线扭矩传感器,在分动器壳体润滑油入口处安装温度传感器。为了尽可能模拟真实车辆情况,在分动器输出端与负载电机之间各增加1个机械惯性飞轮来模拟整车质量,维持台架系统转速的相对稳定,避免负载加速阻力矩的计算。

1.2工作原理

根据试验台功能要求,参照国家汽车行业标准[7],设计一个通用性较强的四驱汽车动力传动系统测试试验台,使其既能满足智能控制总体方案的设计要求,也能够实现在短时间内以尽量小的改动即适应不同类型分动器性能测试的需求。该测试试验台可实现以下功能:1)能够模拟传动系统不同工况下转速和惯性负载,同时能够进行分动器传动效率、润滑试验、疲劳寿命、静扭矩强度等性能的试验;2)能够对四驱汽车整个动力传动系统动力总成测试试验,对分动器输入、输出扭矩进行检测,为总成参数匹配的优化提高依据。3)能够进行智能分动器扭矩分配总成控制系统调试和标定,对提出控制策略和控制算法进行验证。

2 试验台测控系统设计

2.1测控系统硬件设计

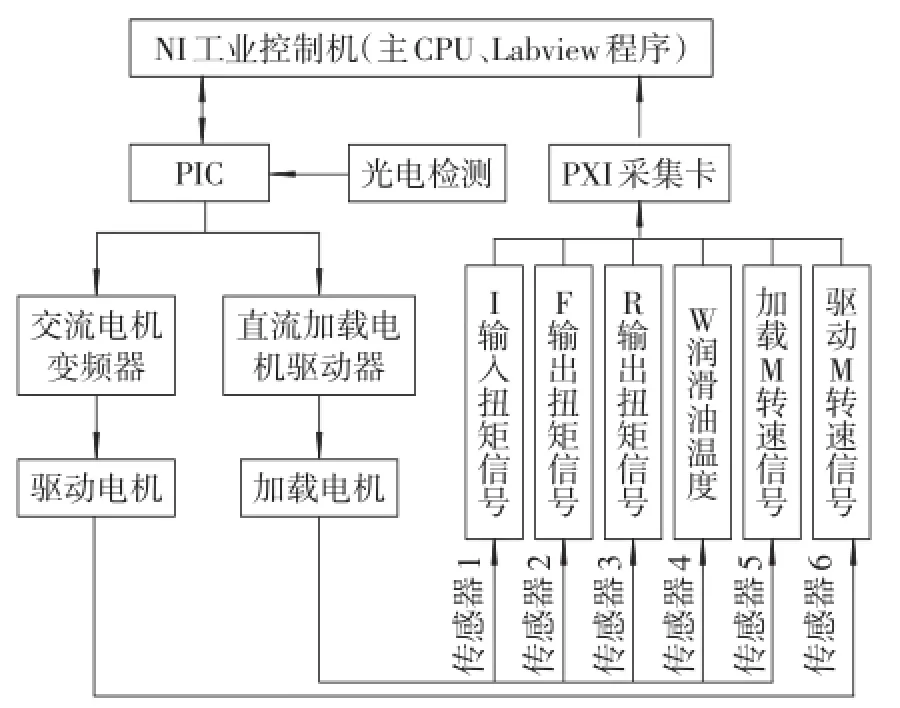

本实验台测控系统I/O点数较多,控制现场数据量大,控制过程相对复杂,仅仅采用工控机和采集卡难以完成整个试验台的动作控制:而PLC可以解决数据采集卡在控制过程中的不足。因此,试验台测控系统采用NI工控机作为上位机、西门子S7-200型PLC作为下位机,上、下位机通过串口通信,实现对系统的动作控制、现场监测与信号处理。分动器测控系统(图2)能够实现分动器运行中不同转速、扭矩、传动效率和润滑油品质等参数的实时测量,并反馈调节与控制。

图2 测控系统原理框图

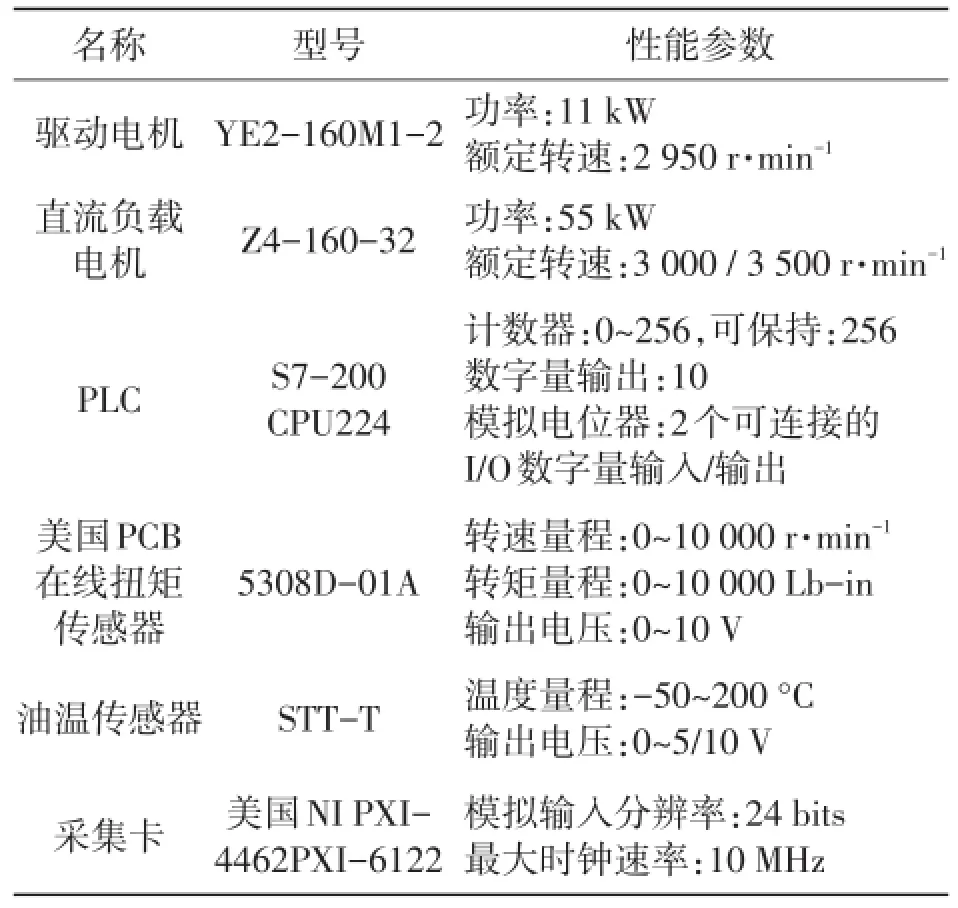

工控机作为信号处理中心,用于提供良好的人机界面,实现输入和存储分动器的信息,编写、存储和运行试验程序。PLC的功能是对试验台的驱动电机、加载机电进行控制。NI-PXI采集卡对传感器信号实时采集,包括PXI-1036机箱、PXI-8102控制器和外接模块采集卡PXI-6122主从式结构。各相关硬件参数如表1所示。

2.2测控系统软件设计

Labview拥有强大的数据运算能力和数据分析能力对采集的数据进行相应的处理[8-9],同时将数据存入数据库。通过Labview与PLC之间的串口通信,实现对系统的实时检测及控制。

2.2.1ICP与PLC的通信

ICP与PLC之间串行通信采用的是西门子PLC与PC机通信的自由通信协议。上位机采用Labview软件与S7-200PLC进行串口通信。系统将变频器、西门子直流调速器的转速控制可以通过上位机对PLC操纵发送模拟信号,实现试验台驱动电机和加载电机的转速控制。Labview编程语言中串口通信采用VISA标准编程。Labview与PLC通信部分程序如图3所示。

表1 硬件型号及参数

图3 Labview与PLC通信部分程序

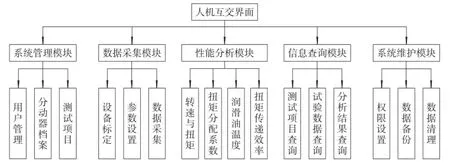

2.2.2人机界面

试验台性能测控系统软件基于Labview开发,软件功能结构如图4所示。人机交互界面使用Labview中项目管理器(Project Explorer)完成对多个VI文件、项目文件、支持文件、外部代码和硬件配置等组建的项目库(Project Library),其中项目库中所有的子VI程序基于NI平台——图形化编程语言Labview开发的,软件面向用户使用设计,不仅要有控制信号的输出、数据采集、显示、的查询、备份、报告及基本设置、系统维护等附加功能[10-11]。输出控制信号有4个,“油门”信号、刹车信号、正反转信号和限速信号。其中驱动电机的负载直流电机“油门”信号为-5~+5 V模拟电压信号,其他信号为+5 V高低电平。根据控制需要,可将“油门”控制分为手动控制、远程控制和瞬间启动3种模式。图5为数据采集程序框图,图6为在线控制与实时采集主界面。

图4 测试软件结构

图5 数据采集部分程序

图6 在线控制与实时采集主界面

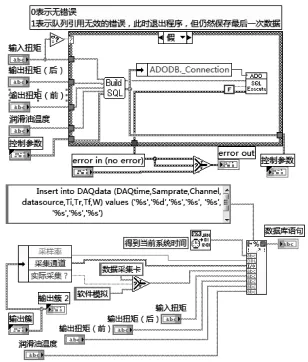

2.2.3数据库链接

测控程序数据库采用SQL Server,SQL是基于Windows的桌面关系数据库管理系统,适合大容量数据库应用分析。其中Labview编程语言中数据库连接工具包(Database Connectivity Toolset)很好的实现了与SQL Server数据库的链接[12-13]。测控系统通过对数据的访问,有效地实现了对测试数据的存储和调用,以及对用户信息的的管理和维护。图7为数据写入数据库程序。

图7 数据写入数据库程序

3 试验验证

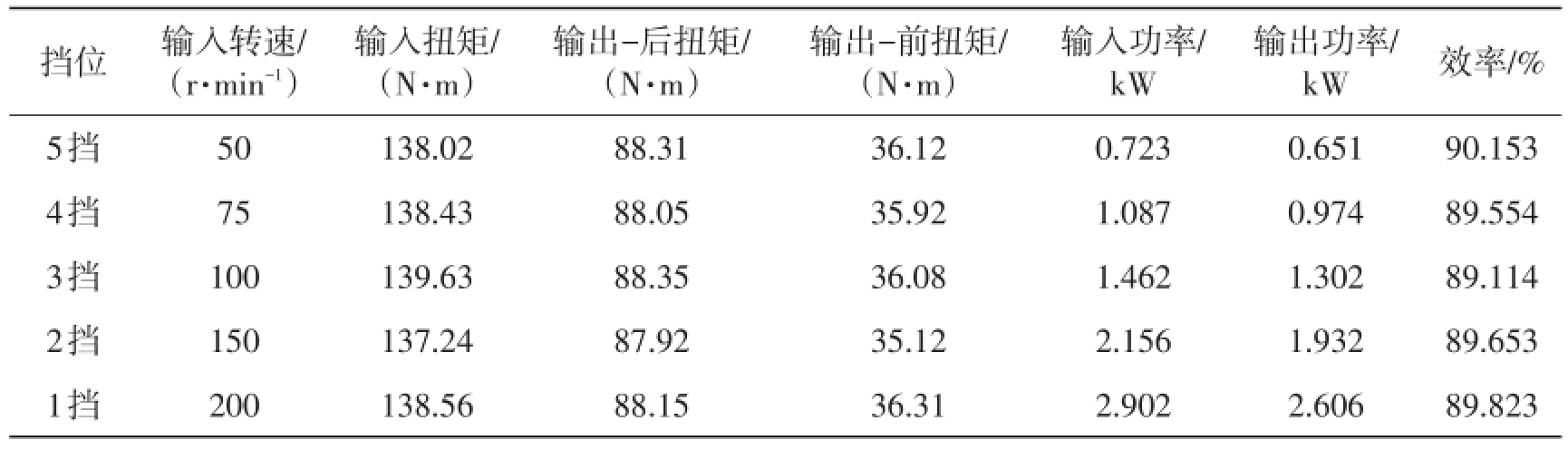

为了验证四驱汽车分动器试验台的可靠性与稳定性,按照国家标准的机械式分动器的传动效率试验方法[7],选用了一款适时四驱车型分动器作为试验对象,分动器输入转速取50r·min-1、75r·min-1、100r·min-1、150r·min-1、200r·min-1等5种速度;输出转矩取变速箱输出扭矩,即设定1挡、2挡、3挡、4挡、直接挡,分别将不同输入转速和转矩组合,组合成25种工况进行试验。采用该性能测试试验台及配套的测试系统进行可靠性验证试验,试验台实物如图8所示。

试验表明:由表2可知,分动器前、后输出轴负载分别为88 N·m、36 N·m,输入端转速为50~200 r·min-1范围内,增加分动器工作转速和分动器的输入、输出功率相应增加,但分动器传动效率由90.153%逐渐降低到89.823%,效率下降了0.33,得知分动器扭矩分配比例为7∶3,该款分动器随工作转速增加,内部传动轴和传动链轮等旋转部件的搅油损失和轴承摩擦损失增大,导致分动器扭矩分配损失增大、传动效率下降。由表3可知,当分动器输入轴稳定转速为200 r·min-1,不断变化分动器前、后输出轴负载,当增加分动器前输出轴负载,传动效率提高至90.986%。分析得出,当转速不变时,输出前端的负载扭矩降低,分动器内部的多片式离合器干湿片摩擦功率损失降低,同时传动链轮接触面之间形成稳定的润滑油膜,链轮与齿轮啮合传动的摩擦损失降低。

表2 负载不变改变输入转速时分动器传动效率试验数据

表3 转速不变负载改变时分动器传动效率试验数据

4 结论

设计了四驱汽车分动器试验台,开发了试验台的测控系统;以某款分动器为研究对象,测试了分动器传动效率性能,验证了试验台的测控功能。

[1]C Q Liu,Georgi Henton,Jeff Orzechowski.Brooke Bow⁃en.Diwaker Reddy.Measurement of Transfer Case Imbal⁃ance[J].SAE International,2005,15(5):16-19.

[2]Michael Kirk,Syed M Ilyas,Thomas D'Anna,et al.De⁃velopment of a Standard Spin Loss Test Procedure for 4WD Transfer Cases[J].SAE International,2012,16 (4):26-41.

[3]胡建军,胡宏奎.AMT离合器综合性能试验台设计开发与试验研究[J].机械设计,2011,28(3):27-31.

[4]王乾廷,车焕淼,周晓军,等.驱动桥总成综合性能试验台加载方式设计[J].汽车工程,2005,27(6):681-729.

[5]章德平,莫易敏,赵木青.驱动桥传动效率试验台的研制及测试[J].中国机械工程,2014,25(12):1699-1703.

[6]陈黎卿,陈无畏,王钰明,等.智能四驱汽车分动器壳体有限元分析与模态试验[J].中国机械工程,2013,24 (16):2168-2194.

[7]中国汽车工业联合会.汽车手动机械式分动器总成台架试验方法:QC/T292—1999[S].北京:中国标准出版社,1999.

[8]付平,周锐,尹洪涛.LabVIEW与S7-200PLC自由通信得实现[J].电子测量技术,2013,36(6):87-92.

[9]蒋和生,陈炎武,贾华伟.基于虚拟仪器的汽车离合器从动盘总成性能试验机的开发[J].机床与液压,2006,28(8):191-192+194.

[10]雷振山,魏莉,赵晨光,等.LabVIEW高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2009.

[11]陈树学,刘萱.LabVIEW宝典[M].北京:电子工业出版社,2011.

[12]Sung Chul Oh,AH Emadi.Test and Simulation of Axial Flux-Motor Characteristics for Hybrid Electric Vehicles [J].IEEE Transactions on Vehicular Technology,2004,53(3):912-919.

[13]李青霞,任焱晞,陈俊达.基于LabVIEW的振动自动测试与分析系统[J].振动与冲击,2003,22(2):30-32+17+25.

Design of Testing and Controlling System of Transfer Case Performance

Wang Weiwei1,Chen Liqing1,Hu Fang2,Shan Rui1,Song Yu1

(1.School of Engineering,Anhui Agricultural University,Hefei 230036,China;2.School of Mechanical and Automobile Engineering,Hefei University of Technology,Hefei 230009,China)

A set of mechanical system and control system was designed for the transfer case performance test bed.To realize the indifferent operatingco nditions of the 4WD vehicle transfer case,the load of theve⁃hicle wheel subject to the actual road and inertia was simulated by the two DC load motors.The detection and control system of the test bed was designed by using industrial computer as host computer,using PLC as slave computer,based on the Labview platform.The load test shows the transmission efficiency value of the test is between 89.823%~90.986%,the system developed and used in a real transfer case performance test is reliable and stable.

transfer case;testing and controlling system;test bed;design

U463.215

A

1008-5483(2016)02-0008-05

10.3969/j.issn.1008-5483.2016.02.003

2016-04-12

国家自然基金项目(51305004);安徽省教育厅自然科学研究重点项目(KJ2013A107)

王韦韦(1989-),男,安徽宣城人,硕士生,从事软件编程及汽车测试方面的研究。E-mail:728996338@qq.com

陈黎卿(1979-),男,安徽合肥人,教授,硕士生导师,从事车辆动力学及其控制研究。E-mail:clq79111@126.com