载荷重新分担对膨胀式自应力灌浆卡箍防滑和防撬设计影响

2016-10-12王冬冬李华军张传杰

王冬冬,石 湘,李华军,周 雷,张传杰

(1. 中国海洋大学 工程学院,山东 青岛 266100;2. 海洋石油工程股份有限公司 设计公司,天津 300452)

载荷重新分担对膨胀式自应力灌浆卡箍防滑和防撬设计影响

王冬冬1,石 湘1,李华军1,周 雷2,张传杰2

(1. 中国海洋大学 工程学院,山东 青岛 266100;2. 海洋石油工程股份有限公司 设计公司,天津 300452)

传统的卡箍设计方法是通过建立海洋平台有限元模型并在强度分析基础上提取受损单元处完好时的最大载荷,将此载荷作为卡箍设计的初始条件。而卡箍实际承担的是平台安装上卡箍之后载荷重新分担下相应受损处承受的载荷,一般会比初始设计载荷大。着重研究载荷重新分担对膨胀式自应力灌浆卡箍防滑设计和防撬设计的影响,针对渤海湾中主要承受冰载荷作用的一个典型平台结构,提出了在线单元平台有限元模型上近似模拟卡箍的方法,提取载荷重新分担下的卡箍设计载荷进行了分析。结果表明载荷重新分担对卡箍防滑设计影响较小,但对防撬设计有着显著影响,并对此提出了在螺栓设计时增加螺栓预紧力安全系数的应对措施。

维修加固;膨胀式自应力灌浆卡箍;载荷重新分担;防滑设计;防撬设计

Abstract: The traditional design method for the expansive stressed grouted clamp is to establish the finite element model of offshore platform and to extract the largest load of the damaged element when it is intact based on the strength analysis. Then the load is used as the initial condition in the process of the clamp design. But the actual load exerted to the clamp is the load of the damaged element under the load redistribution after the clamp is installed on the platform. It is usually larger than that of the initial load. In this paper, emphasis is placed on the effects of the load redistribution on the anti-slip and anti-prying designs for the expansive stressed grouted clamp. For a typical platform structure which is under the ice load in the Bohai Bay, an approximate method to simulate the clamp structure in the platform model which consists of line elements is proposed. Then the load for clamp design under load redistribution is extracted and analyzed. The analysis result shows that the load redistribution has little effects on the anti-slip design, but has significant effects on the anti-prying design. Then advice is given that the safety coefficient of bolt pre-tightening force would increase for the process of bolts design.

Keywords: repair and strengthening; expansive stressed grouted clamp; load redistribution; anti-slip design; anti-prying design

今后10年,国内将有大量的海洋平台和海底管线进入老龄服役期,加上全球灾害气候的频繁出现,对水下维修加固技术的需求日益迫切[1]。自应力灌浆卡箍以其滑动承载力高、允许制造公差大等优点在国外平台维修加固领域已经得到了广泛的应用[2],但是国内的工程应用却很少,仅有2008年在惠州油田120 m水深海底管道抢修中使用了类似卡箍的封堵夹具[3],2013年在惠州油田某平台的-100 m拉筋裂纹处安装了节点自应力灌浆卡箍。考虑到传统自应力灌浆卡箍存在的工程费用高等缺点,杨彬等[4]提出了长螺栓型膨胀式自应力灌浆卡箍。这种卡箍的自应力是通过水泥浆中掺加膨胀剂,由灌浆膨胀受限而自动建立。石湘等[5]在长螺栓型膨胀式自应力灌浆卡箍的基础上提出短螺栓型结构形式。这种卡箍不仅承载力有所增加,而且在结构轴向密封性上有了很大提高。

经过研究发现卡箍在设计时提取初始设计载荷的环节有不够严谨之处。传统的卡箍设计方法是在完好的海洋平台模型上提取受损位置处的载荷作为卡箍设计的初始载荷[2]。不难发现通过这种方式得到的载荷并非卡箍实际承担的载荷。卡箍加固到受损平台之后,由于局部刚度增加,平台载荷会进行重新分配。重新分配后的载荷才是卡箍最终承受的设计载荷,一般会比初始设计载荷增大。因此需要探究载荷重新分担对于卡箍设计的影响,同时希望能找出卡箍各项设计指标的变化量,便于工程设计人员做出合理的调整。本文就是探讨载荷重新分担对短螺栓型膨胀式自应力灌浆卡箍的防滑、防撬设计的影响问题。

1 膨胀式自应力灌浆卡箍介绍

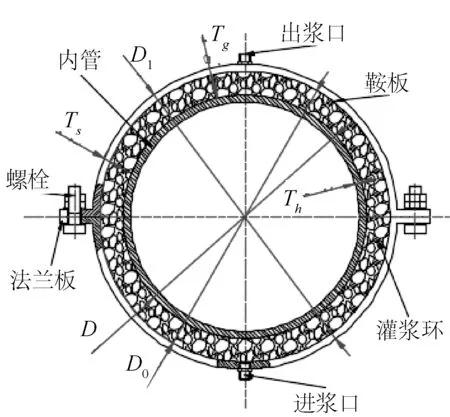

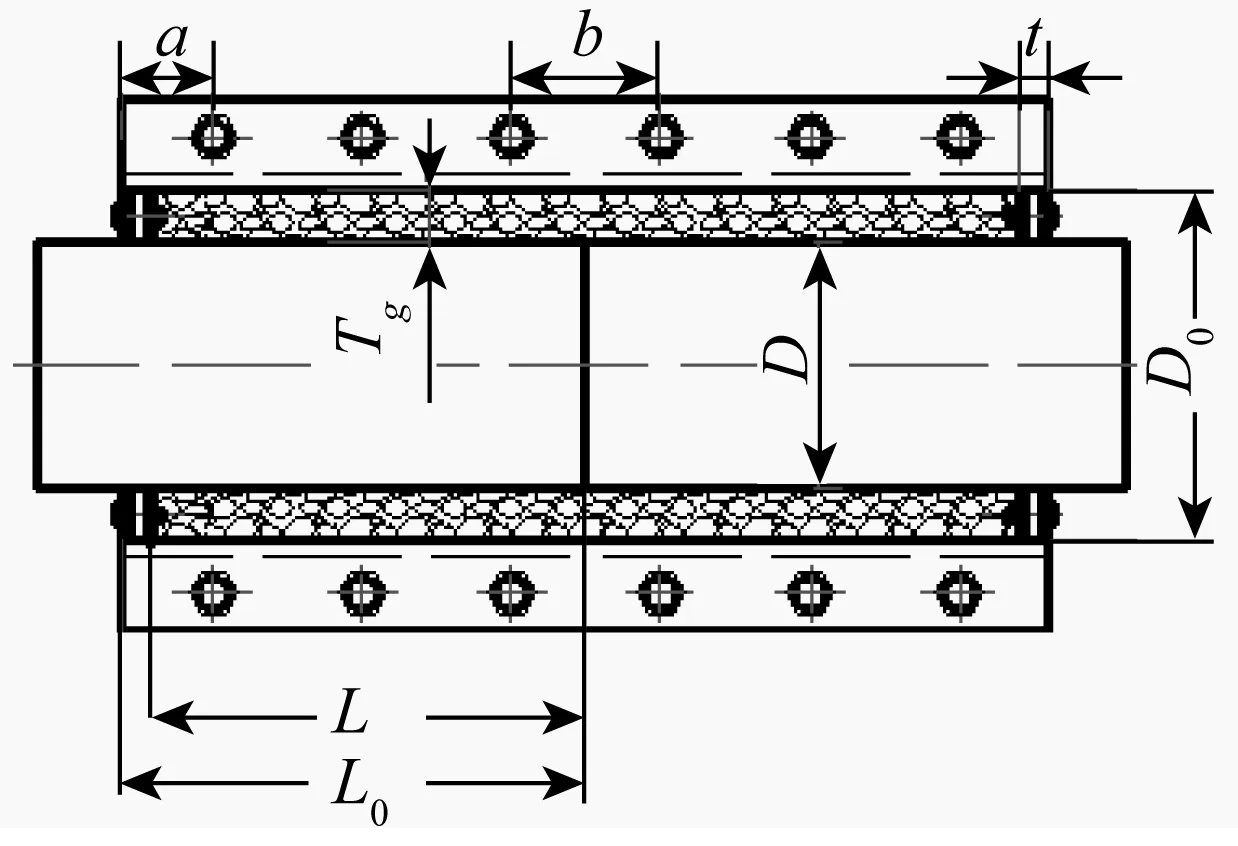

膨胀式自应力灌浆卡箍的自应力是通过在水泥浆中间掺加膨胀剂,由灌浆膨胀受限而自动建立。它不需要等到灌浆达到一定强度后再次拧紧螺栓,施工时间相对于传统的自应力灌浆卡箍大为减少。图1为这种灌浆卡箍的截面结构,从进浆口注入掺加了膨胀剂的水泥浆,在卡箍鞍板与受损管件之间形成灌浆环。由于法兰板上的螺栓预紧作用使得灌浆环膨胀受限,这样便建立起卡箍的自应力以及承载力。

图1 膨胀式自应力灌浆卡箍截面结构Fig. 1 Section structure of expansive stressed grouted clamp

2 卡箍的防滑和防撬设计理论

膨胀式自应力灌浆卡箍的结构设计主要有四部分:防滑、防撬、防碾碎设计和结构有限元强度校核。其中最重要的是防滑和防撬设计。防滑是指防止灌浆环内表面与受损管件之间的滑脱;防撬是防止灌浆环外表面与卡箍鞍板之间被撬开。

由于卡箍设计中的载荷是基于平台有限元模型受损位置单元在未损情况下所受单元内力,因此受损位置单元的单元坐标系及其所受内力方向的定义对卡箍的设计至关重要。

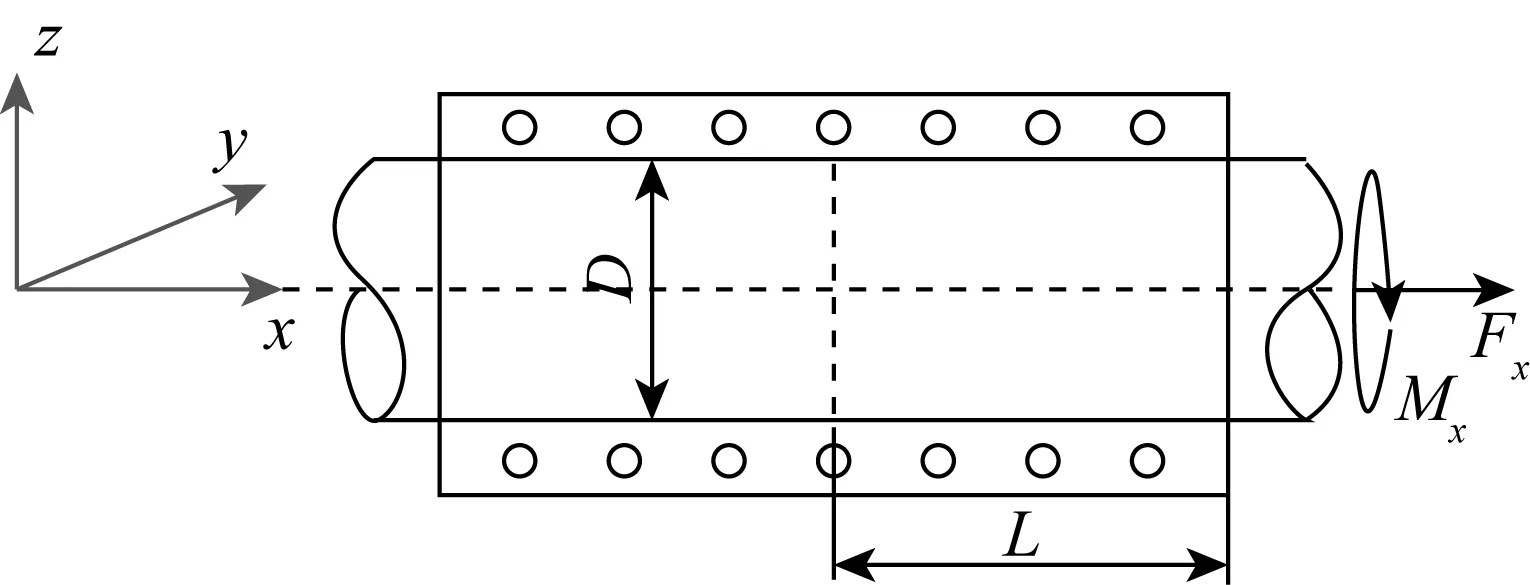

图2 受损位置单元的单元坐标系Fig. 2 Element coordinate system of the damaged element

图2是受损位置单元的单元坐标系,它是基于有限元Ansys软件的Pipe59单元,单元坐标方向如下规定:单元轴向即x方向是单元i节点到j节点的方向,单元y方向与Ansys中总体坐标系XY平面平行,在符合右手定则的前提下满足z方向与总体坐标系中Z方向成锐角。这样图中单元内力各个方向的力和弯矩也得以确定。

2.1 防滑设计

图3 滑动应力原理图Fig. 3 Principle diagram of the slip stress

防滑设计就是设计卡箍提供足够的滑动应力避免受损构件外表面和灌浆环相对滑动。受损构件外表面和灌浆环内表面之间的相对滑动是由两部份引起的:一是沿着受损构件轴向的轴向力引起的滑动;二是由绕着轴的扭矩所引起的转动。假设受损构件中间断裂或有疲劳裂缝,不考虑其剩余强度。如图3所示,这样只有长度为L的灌浆部分起到防滑作用。

根据图2的单元内力定义,卡箍与受损构件之间所受到的滑动应力fs可表示为

式中:Fx和Mx分别表示沿受损管轴向的力和绕轴向的扭矩;L表示灌浆环长度;D表示受损管外径。防滑设计就是保证卡箍承担的滑动应力fs不大于实验测得的卡箍许用滑动应力fxu。

图4 外载荷产生的螺栓撬力原理图Fig. 4 Principle diagram of the bolt pry force by external load

2.2 防撬设计

防撬设计就是设计足够大的螺栓预紧力来防止卡箍两瓣被撬开。卡箍螺栓的撬动载荷由两部份载荷引起:一是受损构件所受到的外载荷;二是卡箍灌浆膨胀受限产生的膨胀压力。这两者均会使卡箍两瓣有被撬开的趋势。一般卡箍端部最外侧一对螺栓最容易被撬开,图4给出的是一种比较传统的计算外载荷引起螺栓撬力的方法。

卡箍受到的外载荷包括切力V和弯矩M,根据图2的单元内力定义,并且考虑最危险的撬动位置,则有

式中:Fy和Fz表示沿着单元y、z方向的切力,My和Mz表示绕单元y、z方向的弯矩。V和M分别表示切力和弯矩的矢量和。根据图4的方法,则外载荷在最外侧一对螺栓产生的撬力Fq为

式中:u表示卡箍最外侧的螺栓提供的预紧力所能影响到的范围。那么单个螺栓所受到的外载荷引起的撬力Fq1:

假设卡箍内的膨胀压力是均匀分布,则由膨胀压力引起的单个螺栓受到的撬力Fq2:

式中:P0表示灌浆环外表面与鞍板间膨胀压力,D0表示灌浆环外径,N表示卡箍L长度上的螺栓个数。那么单个螺栓受到的总撬力Fl:

防撬设计就是要保证螺栓提供的预紧力Fxu不小于受到的总撬力Fl乘以一个安全系数U0。

3 分析条件和卡箍的初步设计

3.1 参考平台及受损单元位置

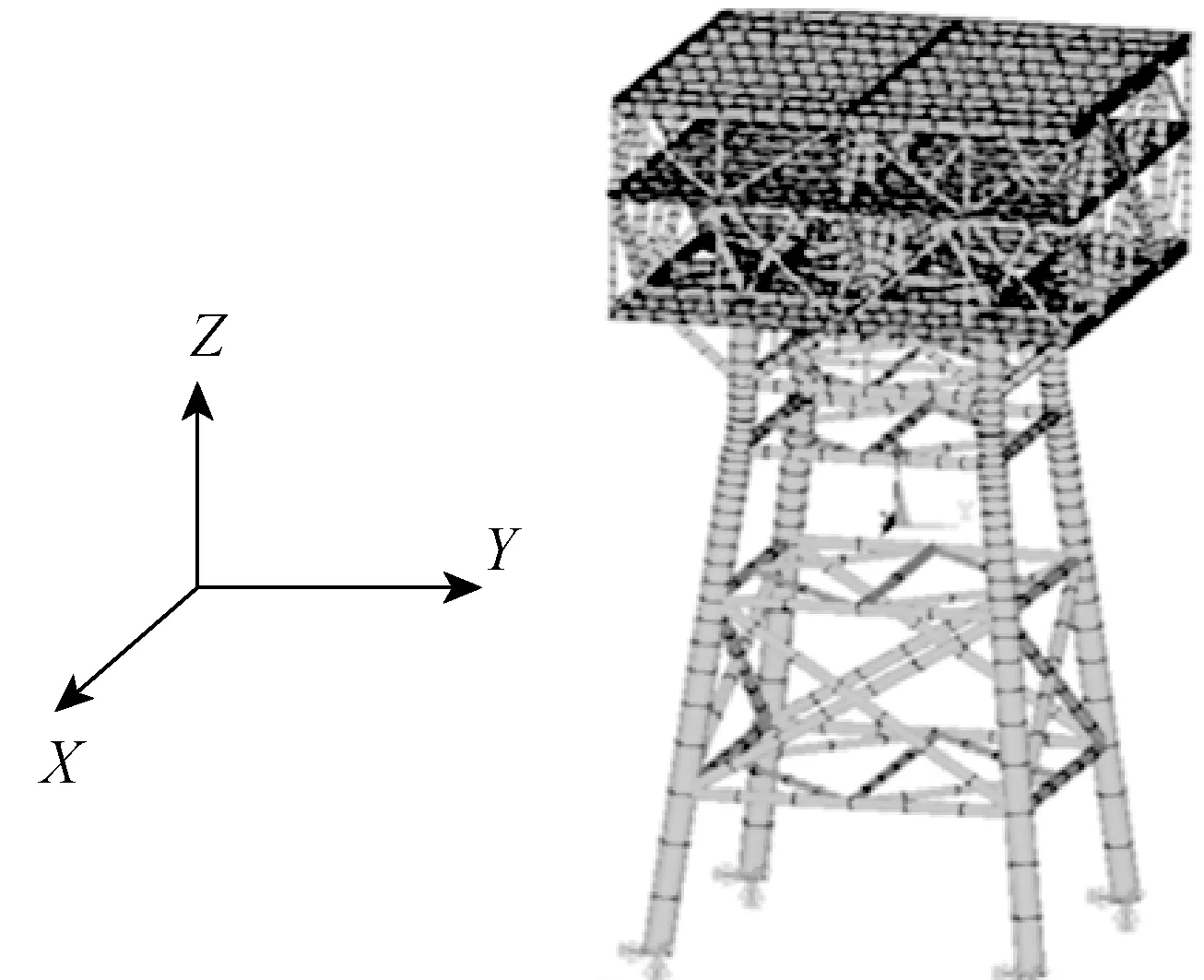

图5 平台的有限元模型Fig. 5 FE model of the offshore platform

以位于渤海湾水深为15.5 m的某平台为研究对象,假设其横撑和斜撑受损来进行的膨胀式灌浆卡箍设计和平台载荷重新分担问题的分析。图5是用Ansys建立的该平台的有限元模型,并放大显示了其总体坐标系XYZ。该模型主要采用线单元建模,用Pipe59单元模拟泥面以上的管件,用Pipe16单元模拟泥面以下的管件及桩腿,用Beam188单元模拟上部结构的工字梁,用Mass21单元模拟上部设备的重量。

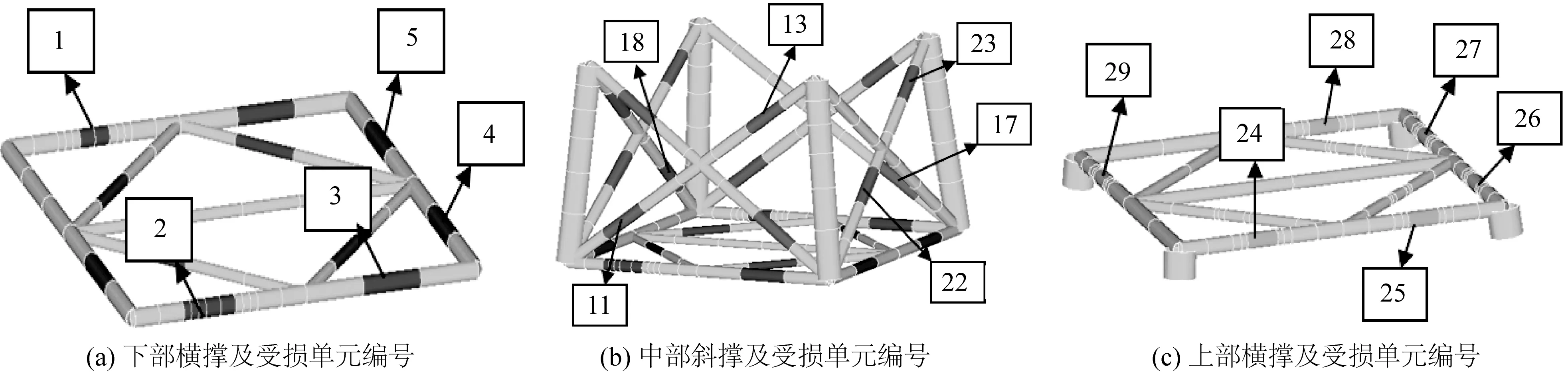

由于海洋平台的损伤位置一般位于斜撑和横撑上,因此在卡箍设计和载荷重新分担分析中研究了所有的斜撑和横撑,并且假设只有一个位置的单元受损并进行卡箍加固。图6为重点分析的横撑和斜撑位置。图6是下部横撑、中部斜撑和上部横撑以及选取的受损单元编号。

图6 平台上、中、下支撑及受损单元编号Fig. 6 The three braces and damaged element numbers

3.2 平台的载荷工况及卡箍初始设计载荷提取

平台设计时的环境载荷采用同向的风、冰、流三种载荷联合作用。风载荷选取渤海海平面以上10 m处、重现期为50 a、时距为10 min的持续风速,设计风速为31.7 m/s;冰载荷选取重现期为50 a一遇的冰层,冰层厚度取0.40 m;流载荷为底层和中层均为2.14 m/s的最大流速。在这些载荷中冰载荷是平台结构承受的主要环境载荷。

在平台有限元模型静力分析时其载荷工况为风、冰、流载荷分别自总体坐标系的X、Y和X45°方向作用到平台上。这样在卡箍传统设计方法中,可以提取在这三种载荷工况下平台有限元模型受损位置单元在未损情况下所受单元内力(i、j节点的6个节点内力)作为卡箍的初始设计载荷,然后分析其中的最大滑动应力和螺栓撬力进行卡箍的设计。

3.3 卡箍初步设计

以下结合图1的卡箍截面结构及图7的卡箍结构图,介绍卡箍结构的初步设计尺寸的确定。

图7 卡箍的截面图及其螺栓分布Fig. 7 The section diagram of clamp and distribution of its bolts

3.3.1 灌浆环长度L和卡箍鞍板长度L0

卡箍设计时一般0.9≤L/D≤2.2,其中L是灌浆环长度,D是受损管的外径。根据本平台横撑受力较小、斜撑受力较大的特点,在防滑初步验算的基础上将平台横撑处的卡箍设定L/D≈1,斜撑处L/D≈1.5作为设计初始条件。具体来讲下部横撑处灌浆环L=0.76 m,斜撑L=1.14 m,上部横撑L=0.72 m。设计中密封圈和挡板的厚度t是40 mm,即下部横撑处L0=0.8 m,斜撑L0=1.18 m,上部横撑L0=0.76 m。Th代表受损管壁厚,横撑斜撑皆为25 mm。

3.3.2 灌浆环厚度Tg和外径D0

灌浆环厚度Tg按照经验一般在50 mm左右,这里取灌浆环厚度Tg=50 mm。D0等于D加上2倍的灌浆环厚度Tg。

3.3.3 卡箍鞍板厚度Ts和外径D1

卡箍鞍板厚度Ts一般取略大于内管厚度,这里取Ts=30 mm。D1等于D0加上2倍的鞍板厚度Ts。根据以上的初步设计总结各典型位置卡箍(图6)的基本外形尺寸如表1所示。

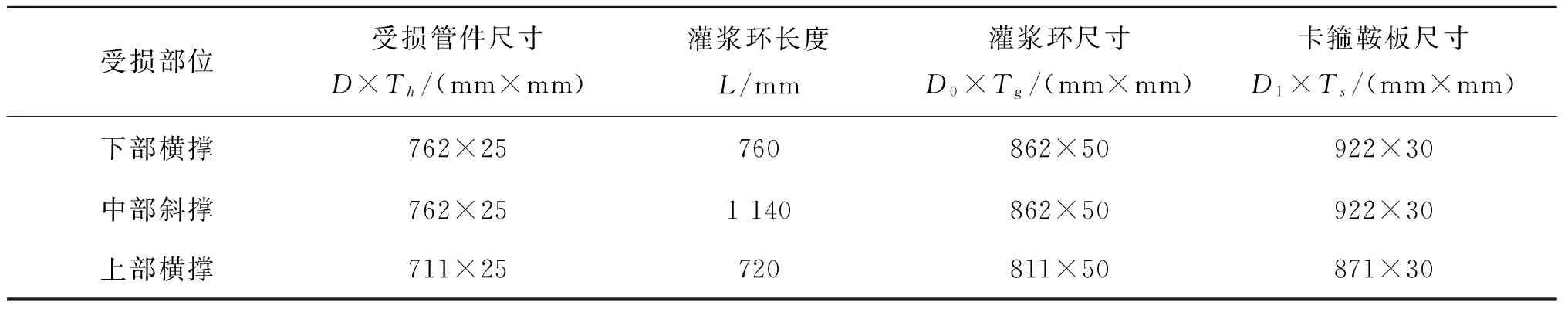

表1 卡箍的基本尺寸Tab. 1 The basic size of clamps

4 载荷重新分担下卡箍设计载荷的提取方法

研究载荷重新分担对卡箍防滑和防撬设计影响的前提是能够在平台模型上模拟卡箍结构。这里提出了一种在线单元平台有限元模型上近似模拟卡箍的方法,并介绍了载荷重新分担下卡箍设计载荷的提取。

4.1 在平台模型上模拟卡箍结构的方法

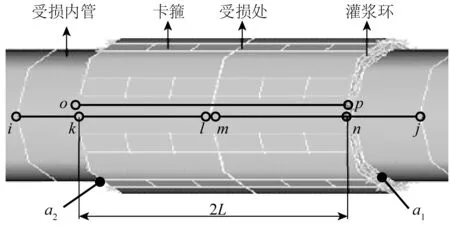

为了在由线单元组成的导管架平台模型上模拟卡箍结构,需要将卡箍结构做必要的简化,采用ANSYS的MPC方法可以实现受损管件、灌浆环和卡箍鞍板的力学连接。MPC是一种多点约束的方式,如果结构几何在拓扑上是不连续的,可以分别划分网格,然后用MPC的方式连接各FE模型。通过conta175和targe170建立不同类型单元之间的接触对,利用MPC技术创建基于表面的约束(RBE3)使得不同类型的单元约束在一起[6]。具体建立方法如图8所示,平台模型上受损位置单元的节点仍为i,j节点,去掉这个管单元。然后在i和j节点之间建立4个节点k、l、m和n,节点k和n的距离为2L,连接i、k和l节点构成受损管件的一端、连接m、n和j节点构成受损管件的另一端,由于l和m之间有一个小间隙受损管件是中间完全断开的。分别在k和n节点位置处建立o和p节点,连接o和p节点构成卡箍鞍板管单元。这样受损管件和卡箍鞍板均由Pipe59线单元建立。然后在节点k和n位置处分别建立端面a1和a2并建立灌浆环的圆柱体,用solid45体单元模拟灌浆环。

图8 平台模型上卡箍结构的模拟Fig. 8 The simulation of clamp structure on platform model

最后用MPC方法将节点k和面a2通过多点约束的方式绑定在一起模拟受损管件与灌浆环的连接,将节点o和面a2绑定在一起模拟灌浆环与卡箍鞍板的连接。同理节点n和面a1以及节点p和面a1之间同样运用此方式模拟受损管件与灌浆环、灌浆环与卡箍之间的连接。这样就完成了在平台模型上建立近似的卡箍结构。

4.2 载荷重新分担下卡箍设计载荷的提取

在一个模拟了卡箍结构的海洋平台模型上再次施加3.2节介绍的三种载荷工况即X、Y和X45°方向的风、冰、流载荷,然后提取受损单元位置i和j节点处的6个单元内力,力方向如图2所示,这就是平台载荷重新分担下卡箍实际承担的设计载荷。利用这些单元内力分别计算卡箍的滑动应力和螺栓撬力,取其中较大者分析载荷重新分担对卡箍设计的影响。

5 载荷重新分担前后卡箍滑动应力的变化

假设图5所示平台只有一个位置的单元断裂并进行卡箍加固,在此前提下分析载荷重新分担前后卡箍滑动应力的变化。载荷重新分担前是指按照3.2节传统卡箍设计方法提取的卡箍初始设计载荷进行分析,载荷重新分担后是指按照4.2节方法提取的卡箍设计载荷进行分析。

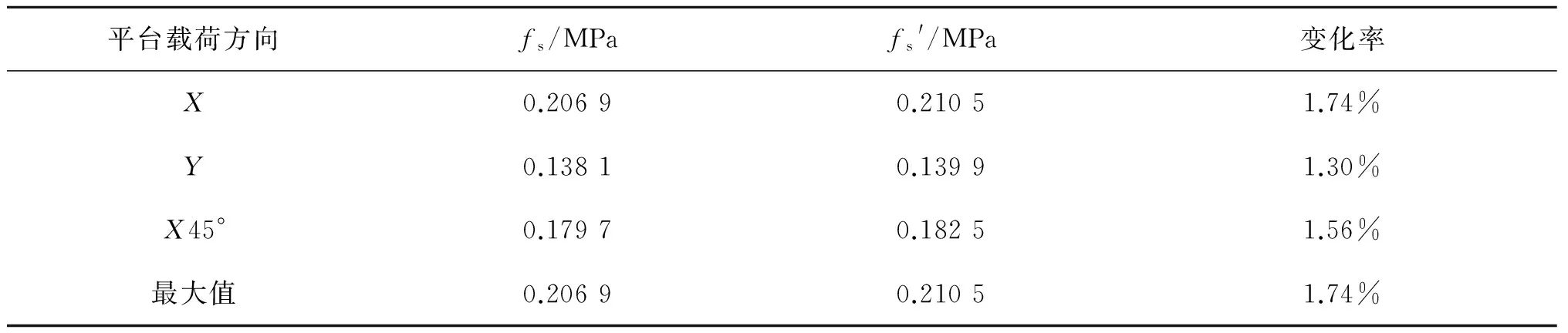

首先介绍针对一个典型受损单元的分析过程。表2列举了图6(a)中横撑单元5处的卡箍滑动应力分析。fs是载荷重新分担前的卡箍滑动应力;fs′是载荷重新分担后的卡箍滑动应力,它们均由式(1)计算而来。分别在平台承受X、Y和X45°方向的风、冰、流联合载荷作用下计算了这两个滑动应力,并且分析了它们的最大值和变化率。

表2 单元5处卡箍的最大滑动应力Tab. 2 Maximum slip stresses of clamp on element 5

分析了图6中的每个单元,计算了载荷重新分担前后卡箍的最大滑动应力,并列举了具有代表性的计算结果。

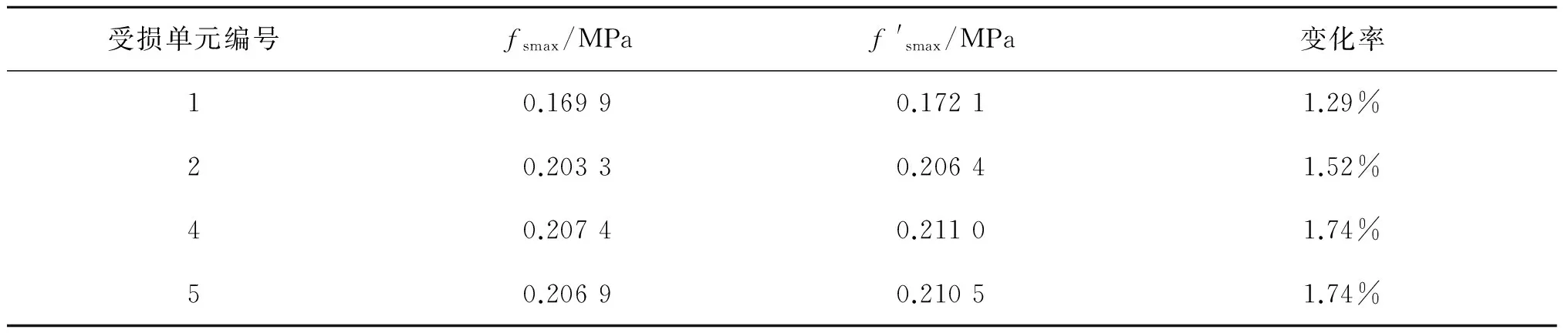

表3是针对图6(a)中下部横撑典型单元的分析结果,下部横撑最大滑动应力出现在单元轴向与冰载荷方向平行的单元或者单元轴向与冰载荷方向垂直但在受压面上的单元处。下部横撑在载荷重新分担后滑动应力的变化量在1.2%~1.8%之间。

表3 下部横撑卡箍的最大滑动应力Tab. 3 Maximum slip stresses of clamps on lower lateral braces

表4是针对图6(b)中中部斜撑典型单元的分析结果,中部斜撑最大滑动应力出现在单元轴线在XY平面上的投影与冰载荷方向相近单元处,卡箍在载荷重新分担后滑动应力的变化量不超过3%。

表4 中部斜撑卡箍的最大滑动应力Tab. 4 Maximum slip stresses of clamps on middle braces

表5是针对图6(c)中上部横撑的分析结果,上部横撑情况与下部横撑相近,载荷重新分担后卡箍滑动应力的变化量在1.6%~2%之间。

表5 上部横撑卡箍的最大滑动应力Tab. 5 Maximum slip stresses of clamps on higher lateral braces

石湘等[5]总结出水泥浆掺杂10%的FEA100膨胀剂下长细比(L/D)为1.67、1.30、1.02三种情况下的实验滑动应力值,如表6所示。

表6 卡箍滑动应力试验数据 Tab. 6 Test data of the clamp slip stresses

滑动应力安全系数定为1.5,那么长细比在1.02~1.67之间的卡箍许用滑动应力fxu最小为1.24 MPa。通过表3至表5所得各位置处的fsmax都小于许用滑动应力fxu,卡箍满足防滑要求。

通过以上分析可知,考虑载荷重新分担后卡箍实际承担的滑动应力的增幅有限最多不过3%。由于卡箍的许用滑动应力还有很大裕量,所以这种滑动应力3%的增幅对卡箍设计影响很小。

6 载荷重新分担前后卡箍螺栓撬力的变化

同样假设只有一个位置的单元断裂并进行卡箍加固,来分析载荷重新分担前后卡箍螺栓总撬力的变化。所用卡箍设计载荷的提取方法仍参照3.2节和4.2节。

6.1 卡箍螺栓的布置

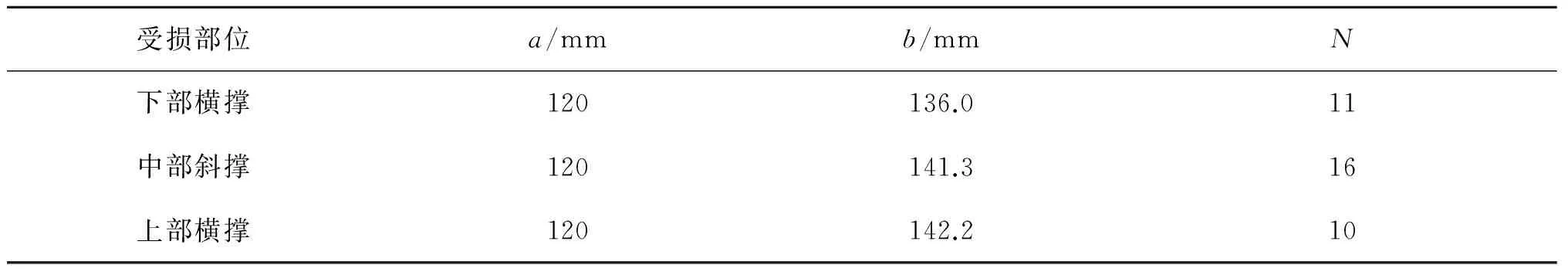

螺栓撬力的计算与它们在卡箍上的布置位置相关,如图7所示,螺栓布置在卡箍两边的法兰板上,其位置受到公称直径、个数以及安装空间的综合影响,一般是一个反复修正确认的过程。为了简化及计算方便起见,螺栓统一选用M30,设计了螺栓的位置,表7是经过反复修正得到的典型位置卡箍的螺栓布置尺寸,a是卡箍边缘与最外侧螺栓的距离,b是螺栓之间的距离,N是卡箍L长度上的螺栓个数。

表7 卡箍螺栓的布置Tab. 7 The arrangement of clamp bolts

6.2 螺栓总撬力的变化分析

螺栓承担的总撬力Fl是由外载荷引起的撬力Fq1和膨胀压力导致的撬力Fq2相加而来。通过式(2)、(3)、(4)、(5)计算得外载荷引起的撬力Fq1。其中卡箍防撬原理中式(4)的u表示最靠近卡箍边缘的螺栓提供的预紧力所能影响到的范围。经过分析得

式中:t表示卡箍前端挡板和垫圈的厚度,取40 mm。

通过式(6)计算膨胀压力导致的撬力Fq2。灌浆环与鞍板间膨胀压力P0通过卡箍受损管件与鞍板之间的测试膨胀压力[7]计算获得,可得下部横撑P0=1.361 MPa,斜撑与下部横P0相同,上部横撑P0=1.352 MPa。

首先介绍针对一个典型受损单元的分析过程。表8列举了图6(b)中斜撑单元11处的卡箍螺栓总撬力分析。Fl是载荷重新分担前的卡箍螺栓总撬力;Fl′是载荷重新分担后的卡箍螺栓总撬力,它们均由式(7)计算而来。分别在平台承受X、Y和X45°方向的风、冰、流联合载荷作用下计算了这两个螺栓总撬力,并且分析了它们的最大值和变化率。

表8 单元11处卡箍螺栓承担的最大总撬力Tab. 8 Maximum total prying force of clamp bolts on element 11

同样分析了图6中的每个单元,计算了载荷重新分担前后卡箍的最大螺栓总撬力,并列举了具有代表性的计算结果。

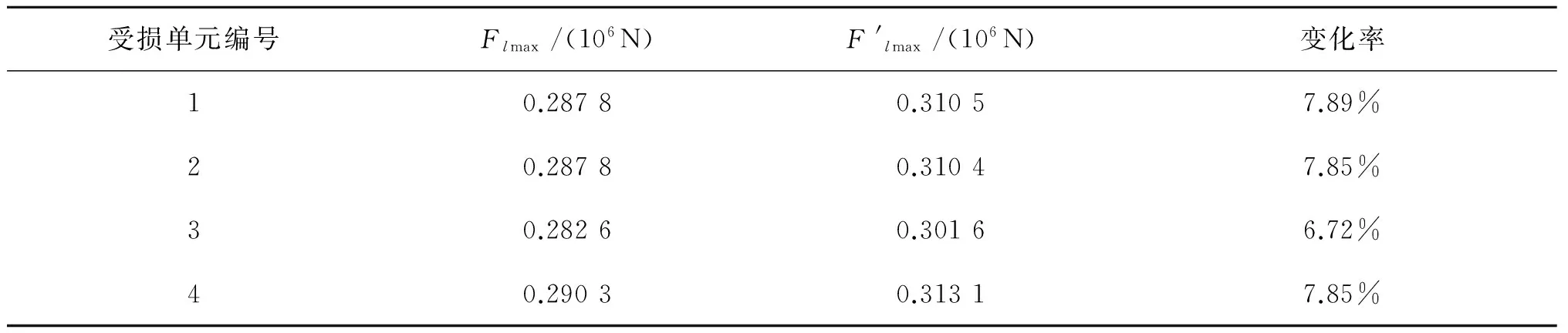

表9针对图6(a)中下部横撑典型单元的分析结果,单元横撑中卡箍螺栓承担的最大总撬力出现在单元轴向与冰载荷方向平行的单元上。下部横撑在载荷重新分担后卡箍螺栓最大撬力总变化量不超过8%。

表9 下部横撑卡箍螺栓承担的最大总撬力Tab. 9 Maximum total prying forces of clamp bolts on the lower lateral braces

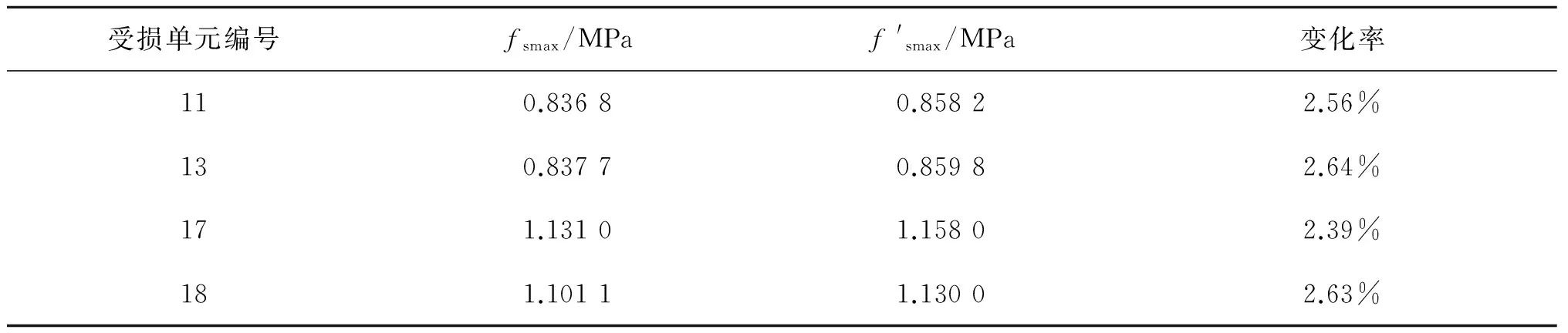

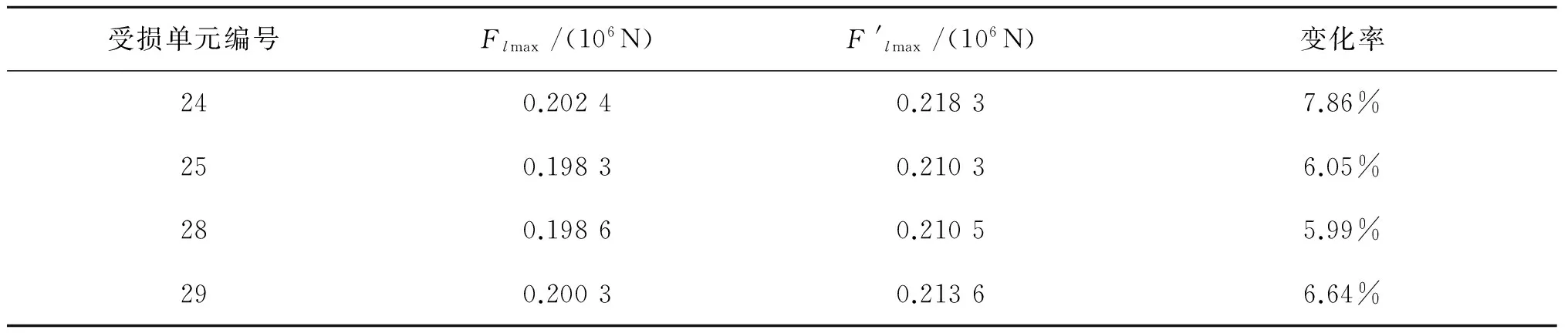

表10是针对图6(b)中中部斜撑典型单元的分析结果,中部斜撑上卡箍螺栓承担的最大总撬力出现在单元轴线在XY平面上的投影与冰载荷方向相近的单元处。由于中部斜撑在垂直方向上距离较长,总撬力在同一根斜撑上变化较大,载荷重新分担前后变化也不同但变化量接近10%。

表10 中部斜撑卡箍螺栓承担的最大总撬力Tab. 10 Maximum total prying forces of clamp bolts on the middle braces

表11是针对图6(c)中上部横撑的分析结果,上部横撑上螺栓承担的最大总撬力出现在单元轴向与冰载荷方向平行的单元处。上部横撑在载荷重新分担后螺栓总撬力的变化量最大不超过8%。越靠近桩腿撬力越大,同时载荷重新分担后增大率越小。

表11 上部横撑卡箍螺栓承担的最大总撬力Tab. 11 Maximum total prying forces of clamp bolts on the higher braces

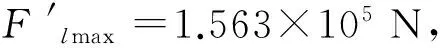

通过以上分析可知,考虑载荷重新分担后卡箍实际承担的螺栓总撬力的最大增幅接近10%。根据MSL的报告,螺栓预紧力Fxu不小于螺栓承担的总撬力Fl乘以最小安全系数1.2[2],即U0最小取1.2,这是在没有考虑载荷重新分担的情况得出的结论。通过以上分析得螺栓承担的总撬力在载荷重新分担前后会发生较为显著的变化,变化率最大接近10%。因此从安全的角度考虑,建议将最小安全系数U0改为1.3,即螺栓设计时需提供的防撬预紧力Fxu≥1.3Fl。

7 结 语

总结了膨胀式自应力灌浆卡箍的防滑和防撬设计方法,并且通过分析卡箍加固渤海湾中一座主要承受冰载荷的导管架平台,研究了载荷重新分担对这种卡箍防滑和防撬设计的影响,得出以下结论:

1)通过在受损管件与灌浆环之间、灌浆环与卡箍鞍板建立多点约束方程(MPC)方式可以很好地在平台模型上模拟卡箍结构,以便提取载荷重新分担后卡箍承担的设计载荷。

2)载荷重新分担后,卡箍实际承受的滑动应力相比传统设计方法下计算出的结果有所增加但增幅有限最多不过3%,对卡箍防滑设计影响很小。

3)载荷重新分担后,卡箍实际承受的螺栓总撬力相比传统设计方法下计算出的结果高出10%。考虑到卡箍设计的安全性建议将螺栓预紧力的安全系数U0由原来的1.2提高至1.3以保证设计的安全性。

[1] 赵兵杰,朱宏武,唐德渝. 海底油气管道夹具维修技术[J]. 海洋工程,2013,31(3) :95-100. ( ZHAO Bingjie,ZHU Hongwu,TANG Deyu. The clamp repair technology of subsea oil and gas pipeline[J]. The Ocean Engineering, 2013, 31(3): 95-100. (in Chinese))

[2] MSL Engineering Ltd. Assessment of repair techniques for ageing or damaged structures [R]. Final Project Report, MSL Doc., Ref. C357R001, Rev 1, 2004: 83-112.

[3] 马洪新. 南海超百米水深海底油管道泄露修复实例[J]. 海洋石油,2010,30(3): 93-96.( MA Hongxin. Deep sea pipeline repair practice in the South China Sea[J].Offshore Oil, 2010, 30(3): 93-96. (in Chinese))

[4] 杨彬,石湘,李华军. 膨胀式自应力灌浆卡箍的压力测定方法[J]. 海洋工程,2010,28(3): 80-85. (YANG Bin,SHI Xiang,LI Huajun.The method of pressure measurement for expansive stressed grouted clamp[J]. The Ocean Engineering,2010,28(3): 80-85. (in Chinese))

[5] 石湘,张洪珲,李聪,等. 短螺栓型膨胀式自应力灌浆卡箍滑动承载力试验研究[J].海洋工程, 2015, 33(5): 113-117. (SHI Xiang, ZHANG Honghui, LI Cong, et al. Tests on slip capacity for the short-bolt-type expansive stressed grouted clamp[J]. The Ocean Engineering, 2015, 33(5): 113-117. (in Chinese))

[6] 张洪伟, 高相胜, 张庆余. Ansys非线性有限元分析方法及范例应用[M]. 北京: 中国水利水电出版社, 2013:235-240. (ZHANG Hongwei, GAO Xiangsheng, ZHANG Qingyu. ANSYS nonlinear finite element analysis method and example applications[M]. Beijing: China Water & Power Press, 2013:235-240. (in Chinese))

[7] 石湘, 杨彬, 展旭和. 膨胀式自应力灌浆卡箍长期滑动承载力测试[J]. 海洋工程, 2013,31(1): 79-83. ( SHI Xiang, YANG Bin, ZHAN Xuhe. Detection of the long-term slip capacity for expansive stressed grouted clamp[J]. The Ocean Engineering, 2013, 31(1): 79-83. (in Chinese))

Effects of the load redistribution on the anti-slip and anti-prying designs for the expansive stressed grouted clamp

WANG Dongdong1, SHI Xiang1, LI Huajun1, ZHOU Lei2, ZHANG Chuanjie2

(1. Engineering College, Ocean University of China, Qingdao 266100, China; 2. Engineering Company, Offshore Oil Engineering Co., Ltd., Tianjin 300452, China)

P751

A

10.16483/j.issn.1005-9865.2016.06.010

1005-9865(2016)06-0083-10

2015-10-24

中国海洋石油总公司科技项目资助(CNOOC-KJ125ZDXM05GC00GC2014-02)

王冬冬(1991-),男,硕士研究生,主要从海洋工程结构物设计。

李华军。E-mail:huajun@ouc.edu.cn