锭模斜度及浇注工艺对钢锭质量影响的数值模拟研究

2016-10-10牛立群王旭明杨德生冯廷彪

牛立群 袁 旗 王旭明 杨德生 冯廷彪

(1.兰州兰石能源装备工程研究院有限公司,甘肃730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃730314;3.兰州兰石铸锻有限责任公司,甘肃730314)

锭模斜度及浇注工艺对钢锭质量影响的数值模拟研究

牛立群1,2袁旗1,2王旭明1,2杨德生1,2冯廷彪3

(1.兰州兰石能源装备工程研究院有限公司,甘肃730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃730314;3.兰州兰石铸锻有限责任公司,甘肃730314)

采用THERCAST模拟软件,模拟35 t钢锭的浇注和凝固过程,分析钢锭内部缺陷形成的原因。模拟计算锭模斜度、浇注温度和浇注速度对缺陷分布的影响,得出材料为30CrNiMo8的35 t钢锭最佳浇注工艺方案。

THERCAST;锭模斜度;浇注温度;浇注速度

1 有限元模型建立

钢锭属于轴对称几何体,为提高效率,节省计算时间,通过软件的对称功能,选取需要模拟的十二棱钢锭体的1/12作为计算基体。有限元模型分为七个部分:钢锭,锭模,底盘,底砖,冒口套,发热剂,碳化稻壳。钢锭单元数是45 844个。

2 初始条件和边界条件

2.1加载材料

模拟材料的成分见表1。

表1 化学成分(质量分数,%)

2.2计算模式选择

本次仿真分析选择热力学计算。热交换及摩擦设置:金属液与环境之间的热交换选择adiabatic(绝热),模具与模具之间的热交换及摩擦选择mold_mold_resistance和Constant_Coulomb,金属与模具之间的热交换及摩擦选择air_gap_dependent_resistance和Sliding。

2.3浇注属性设置

浇注属性设置的主要参数有浇注温度和浇注速度。浇注过程和冷却过程中热学条件设置为:环境温度20℃,散热系数12。浇注完成后的法向速度设定为0 mm/s。

3 缩松形成分析

钢水由液态变成固态的过程中,需要经历三个阶段,即完全液态、液态与固态共存、完全固态[3]。钢锭在这三个阶段中,都会发生体积收缩的现象。如果钢液最后凝固区域无法得到外部钢液的补充,则会产生孔洞。Campbell提出凝固过程中的五种补缩方式,包括固体补缩方式、爆炸充填方式、质量补缩方式、枝晶补缩方式以及液体补缩方式。这些补缩方式以液体补缩作用尤为重要,所以需要模拟液相分数的变化规律。

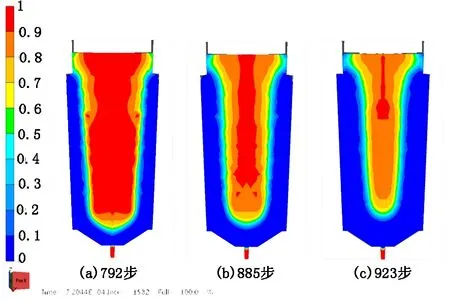

钢锭凝固过程中液相分布如图1所示。可以看出,只有钢锭中心轴线部位凝固最慢,距离冒口约1/3处,液相分数大约0.9的区域,被完全孤立出来两个区域,这就可能导致钢锭在此处产生两处缩松缺陷。当凝固至885步时,可以清楚观察到,此时在距离冒口约2/3处,液相分数大于0.9的黑色区域,也分离出来2个区域,表明在这个位置产生缩松缺陷可能性较大。当凝固至923步时,可以清楚的看到,液相分数大于0.9的黑色区域呈现倒放漏斗状,随着凝固过程推进,此时冒口就不能达到对钢锭的补缩作用。

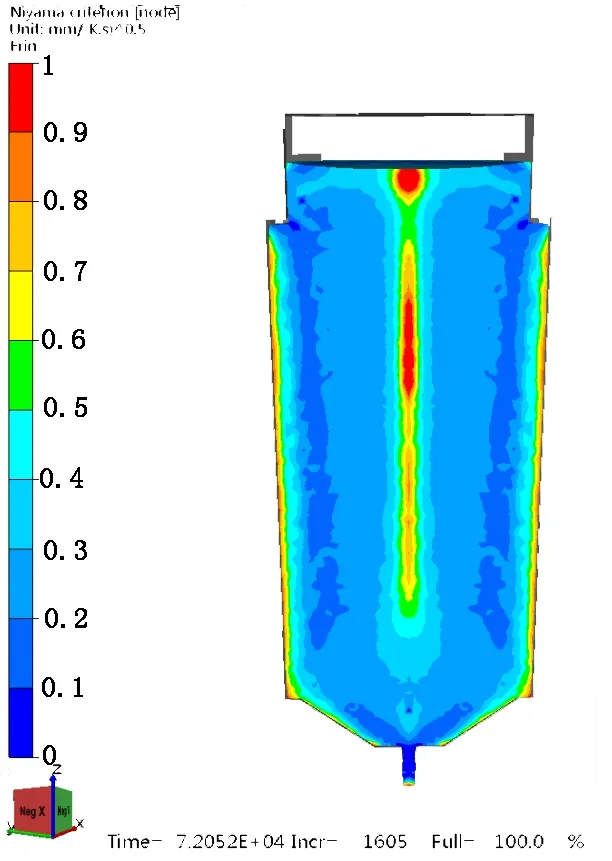

图2给出了模拟凝固时Niyama分布图。可以看出,钢锭的缩孔出现在轴线处,尤其是冒口中心位置和距离冒口顶端轴线1/3处相对严重。图3为解剖钢锭疏松缺陷分布图,模拟疏松缺陷的位置与实际解剖钢锭的结果基本一致。

3.2不同锭模斜度模拟结果对比

钢锭锭身的剖面图如图4所示。

5.乡镇居民基本养老保险和基本医疗保险的缴费。针对税务部门收缩乡镇征收机构,对乡镇居民基本养老保险和基本医疗保险的征缴带来一定程度影响的现实情况,可考虑平移现有的征缴措施,如继续委托村委会或街道办进行缴费审核和确认,继续委托原来的商业银行代扣缴社会保险费。商业银行扣款成功后将扣款明细数据返回社会保险经办机构记账,同时将各险种的扣款总额向税务部门申报入库。

式中,D为钢锭上端直径;d为钢锭下端直径;H为锭身高度;φ为锭模斜度。

图1 钢锭凝固过程中液相分布

图2 钢锭凝固缺陷分布

图3 35 t钢锭局部疏松图

图4 钢锭锭身的剖面图

tan(φ)比值越小,钢锭越“矮胖”,使得钢锭变表面的传热面积变小,从而导致钢锭的结晶速度慢,因此会产生较为严重的偏析现象。然而,此比值也不能过大,否则钢液中的气体和夹杂物比较难以排除,缩孔缩松会形成在锭身较深的部位,而且在这种情况下,由于钢锭内部存在有较大的静压力,会增大钢锭纵向裂纹产生的几率[4]。

据此,通过三维建模软件SolidWorks建立几何模型,表2列出模型模拟用的基本信息。此外建立了不同拔模斜度下的钢锭模、底盘、冒口、绝热板等几何模型,并用SolidWorks将各个零件装配起来。装配完毕后,将每个零件单独另存为STL格式文件。

表2 模拟模型基本信息

3.2.1温度场分布

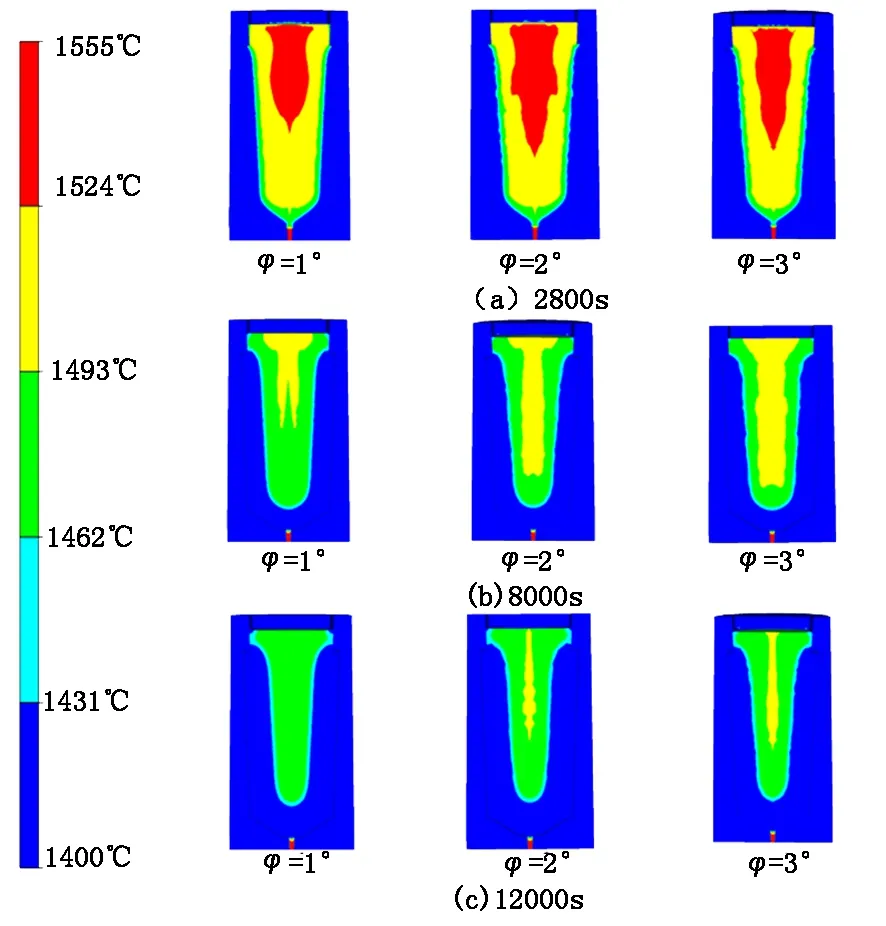

图5为采用浇注温度1 555℃,模具温度为60℃,凝固时间分别是2 800 s、8 000 s、12 000 s,采用不同锭模斜度值下的温度场分布对比切割图。可以看出,钢锭的凝固趋势是由轴向从钢锭底部向冒口推进,径向上从钢锭四周模壁处向钢锭的中心逐步进行。

从图5(a)可以看出,在凝固初期,随着锭模斜度的增大,钢锭内部温度场的分布差别不是很大,黑色区域类似于漏斗形状。

图5 不同锭模斜度值下的钢锭温度场切片图

从图5(b)可以看出,随着凝固时间推移,钢锭内部温度场有变化,随着锭模斜度增大,白色区域面积明显增加,说明增大拔模斜度则内部的温度的推进速度也减慢,钢锭的凝固速度降低。尤其是φ=1°时,白色区域发生了分叉,说明锭模斜度改变了凝固时温度场的分布。

从图5(c)可以看出,φ=1°时白色区域消失;φ=2°时白色区发生了明显颈缩现象;φ=3°时白色区域也出现颈缩,相比没有那么明显。

3.2.2缩松缩孔分布

由于钢锭存在液态收缩,因此在钢锭的最后凝固区域如果无法得到外部钢液的补充,就会产生缩孔。从横切面角度观察,轴线缩松在中心处,而从纵向剖面角度观察则出现在轴线部位。根据温度场分布情况,缩松出现在轴线处,与实际情况完全吻合。钢液从上到下的温度梯度小,在凝固后期,由于钢锭轴心部等不到冒口及上部钢液的补缩,冒口的补缩通道被过早地中断,降低了冒口的补缩能力,导致疏松缺陷在此区域产生。不同φ值的钢锭缩松缩孔切片图如图6所示。可以看出,随着拔模斜度值增大,钢锭轴线区域内缩松缩孔产生趋势减小。

图6 不同φ值的钢锭缩松缩孔切片图

综合分析,钢锭模斜度过大或过小均会使钢锭产生严重且难以锻合的缩松缺陷。35 t钢锭模斜度为2°~3°之间比较合适。

3.3不同浇注速度模拟结果对比

表3列出模型模拟用的基本信息。锭模斜度为2°,浇注温度为1 555℃,浇注速度分别为411 838 mm3/s、348 680 mm3/s、247 103 mm3/s。

不同浇注速度下缩松切片图如图7所示。可以观察到,随着浇注速度由411 838 mm3/s变为348680mm3/s,缩松缺陷区域由钢锭的底部上移;浇注速度为247 103 mm3/s时,钢锭轴线区域的白色区域变大。这是由于浇注温度一定时,钢锭由下到上散热逐渐加快,钢锭底部横向凝固速度快于纵向,使钢锭下部的钢液过早的被孤立,浇注速度过快,钢液没有及时起到补缩作用,钢液下部就已经达到固液两相区,钢液起不到补缩作用。如果浇注温度一定,浇注速度过慢,此时就会导致整个凝固过程中补缩效果都不是很理想。

表3 模拟模型基本信息

图7 不同浇注速度缩松切片图

3.4不同浇注温度模拟结果对比

表4列出模型模拟用的基本信息。锭模斜度为2°,浇注速度348 680 mm3/s,浇注温度分别为1 545℃、1 555℃、1 565℃。

表4 模拟模型基本信息

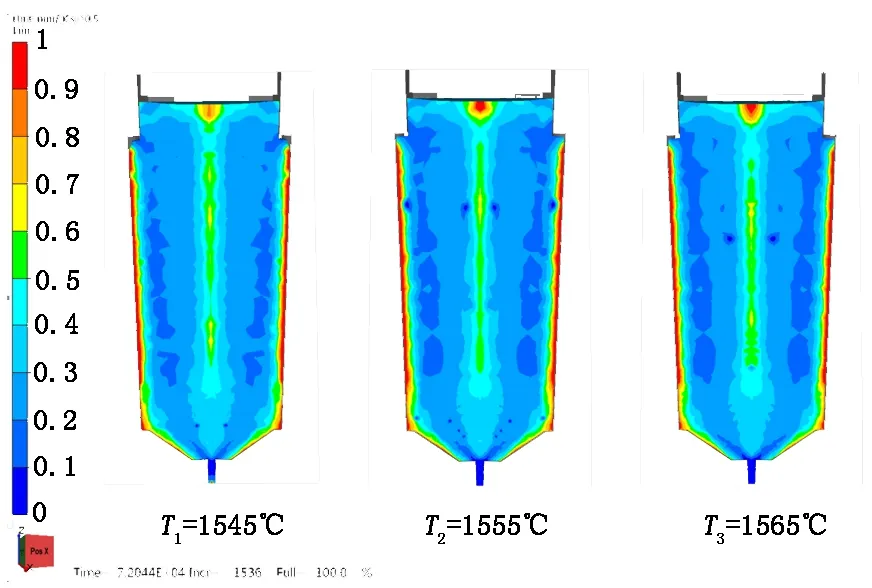

在不同的浇注温度下,钢锭的凝固顺序都是从侧模内壁和钢锭低模向中心部位和上方移动,随着时间的推进,钢锭模侧壁的冷却能力增加的同时,底盘的冷却能力慢慢减弱,从而致使未凝固区呈V字形[5]。当浇注温度过低,冒口区域的发热剂与保温砖不能及时发挥出保温的作用,而低温导致的钢锭凝固过快,树枝状晶体组织在钢液凝固中容易出现,从而使得钢液补缩困难,在钢锭的中轴线上易形成相关缺陷。此外,由于温度过低致使钢液粘度增大,阻碍了夹杂物和气体的上浮,也易产生相应缺陷[6]。相反,浇注温度必须控制到恰到好处,如果浇注温度过高,则钢锭收缩量过大,钢锭内部易出现缩孔缩松,如图8所示。

图8 不同浇注温度下缩松切片图

4 结论

大型锻件质量好坏与钢锭的质量密切相关。利用有限元软件THERCAST进行数值模拟计算分析,为35 t钢锭的锭模选择和30CrNiMo8材料浇注工艺优化提供了理论依据。

(1)有限元软件THERCAST模拟计算缺陷分布的情况与实际较好吻合。

(2)锭模斜度。锭模斜度不是越大越好,也不是越小越好。通过模拟认为35 t钢锭锭模斜度为2°~3°之间比较合适。

(3)浇注工艺。采用低温快浇,高温慢浇。30NiCrMo8钢锭合理的浇注温度为1 555℃,浇注速度348 680 mm3/s。

(4)钢锭设计。为使钢锭所产生的缩松缺陷最小,且在锻造工艺中容易锻合,工艺生产过程中采用增大冒口的高度和直径来增大补缩量,但利用率会降低。

[1]李振彦. 大型锻造用钢锭疏松缺陷的模拟与实验研究[D]. 太原: 太原科技大学,2012:1-2.

[2]黄希祜. 钢铁冶金原理[M].北京:冶金工业出版社, 2011.

[3]张春宇. 72吨钢锭的凝固过程数值模拟与优化[D].鞍山:辽宁科技大学, 2013:18-20.

[4]陈进,余连权.大型钢锭模的设计[J].重庆科技学院学报(自然科学版),2010,12(5):116-118.

[5]更健,刘庄. 钢模结构及浇注工艺对钢锭内部缩松的影响[J]. 大型铸锻件,1997(3):15-17.

[6]金杨, 安红萍.大型钢锭凝固特性的初步研究[J]. 大型铸锻件,2011(1):5-8.

编辑杜青泉

Research of Numerical Simulation on Influence of Mold Angle and Pouring Process on Quality of Steel Ingot

Niu Liqun, Yuan Qi, Wang Xuming, Yang Desheng, Feng Tingbiao

By adopting THERCAST simulation software, the casting and solidification process of 35 t ingot has been simulated, so as to analyze the causes of internal defects of steel ingot. The optimal pouring process of 35 t 30CrNiMo8 steel ingot has been obtained by simulating and calculating the influence of mold angle, pouring temperature and pouring speed on defect distribution.

THERCAST; mold angle; pouring temperature; pouring speed

2016—07—01

甘肃省科技计划资助项目(2015GS05896)。

牛立群(1986—),男,助理工程师,研究生,主要从事铸锻工艺过程模拟及应用研究。

TG316.1+92

B