铺层比例对层合板连接结构损伤特性影响分析

2016-10-09孟毛毛王文智

孟毛毛,王文智

(1.西安爱生技术集团公司 飞机研究室,西安 710065) (2.西北工业大学 航空学院,西安 710072)

铺层比例对层合板连接结构损伤特性影响分析

孟毛毛1,王文智2

(1.西安爱生技术集团公司 飞机研究室,西安710065) (2.西北工业大学 航空学院,西安710072)

复合材料螺栓连接结构,其铺层比例、铺层顺序对整体结构连接效率具有重要影响。基于ABAQUS有限元软件平台,对其进行二次开发定义材料损伤退化方法,建立三维渐进损伤模型对不同铺层比例复合材料层合板螺栓连接结构的损伤扩展及破坏特性进行数值模拟分析,计算结果与验证试验结果吻合较好。分析仿真与试验结果表明:对于CCF300/BA9916-Ⅱ型复合材料层合板螺栓连接结构,铺层比例对结构连接效率有重要影响,合理确定±45°层比例可以显著提高孔边应力集中区的抗挤压和抗剪切能力,有效改善连接结构的破坏模式;在±45°层比例增加到50%之后,复合材料层合板螺栓连接结构的连接强度将不再显著提高。

复合材料;螺栓连接;铺层比例;有限元;渐进损伤

0 引 言

复合材料以其高比强度、高比模量、良好的抗疲劳特性以及力学性能的可设计性等优点,在航空航天领域得到了广泛应用。在飞行器结构设计中,为了提高结构效率,结构的整体性是追求的目标。但是由于工艺技术水平的限制以及维护口盖和拆装运输的需要,不可避免的要使用连接结构,这些结构大多采用螺栓连接形式。

对于复合材料螺栓连接结构,其铺层比例、铺层顺序对整体结构的连接效率、连接强度具有重要影响,许多学者对此进行了深入研究。顾亦磊等[1]针对复合材料层合板机械连接失效进行了有限元分析及铺层优化;常楠[2]运用遗传算法对复合材料加筋壁板的铺层顺序进行优化,提高了加筋壁板的临界屈曲载荷;王丹勇等[3]运用数值模拟方法分析了不同铺层尺寸连接结构的损伤机理,并对基本损伤类型的相关性进行了研究;张爽等[4]采用T300/QY8900复合材料单钉连接结构,验证了累积损伤分析法的有效性;章继峰等[5]运用ABAQUS有限元软件分析了不同铺层比例下螺栓-孔配合间隙对复合材料螺栓连接强度的影响;郑珏[6]采用特征曲线法分析了单钉双剪连接结构失效区的分布规律,认为单钉双剪结构的主要失效模式为拉伸、剪切破坏;何旺[7]采用Hashin失效准则仿真分析了铺层比例等因素对层合板连接性能的影响,认为使层合板具有较高连接性能的0°、±45°及90°单向铺层比例的范围分别是[20%,50%]、[40%,60%]及[10%,30%]。

为了保证整体结构具有较高的连接效率,通常对复合材料层合板机械连接结构的铺层比例规定如下:±45°层不低于40%,0°层不低于25%,90°层不低于10%。根据上述规定,本文设计三种具有代表性的层合板连接结构铺层比例,并对其进行数值仿真分析,分析中考虑金属连接板塑性变形的影响;进行CCF300/BA9916-Ⅱ型复合材料层合板静力拉伸试验,通过数值仿真结果与试验结果的对比分析,深入研究不同铺层比例对连接结构的损伤破坏强度以及破坏模式的影响;同时,验证三维渐进损伤分析模型的有效性。

1 三维渐进损伤模型

1.1有限元模型建立

本文采用大型商业有限元软件ABAQUS进行建模,应用该软件的USFLD模块编写材料损伤子程序以模拟材料损伤退化过程,分析中考虑了螺栓、螺母以及金属连接板的材料塑性。根据模型几何及约束的对称性,采用1/4原始模型进行建模分析,如图1所示。

各部件之间接触采用小滑移面对面接触方式,即从表面不能侵入相对应的主表面。复合材料层合板、金属连接板与螺栓之间的摩擦因数选为0.2;考虑到接触问题, 在螺栓附近的层合板单元采用线性非协调式单元(C3D8I),包括螺栓在内的其余部分则采用线性缩减积分单元(C3D8R)。

图1 1/4有限元模型Fig.1 1/4 finite element model

1.2渐进损伤分析法

典型的渐进损伤有限元分析法如图2所示[8],其流程为:输入三维模型参数;对有限元模型施加初始载荷P进行应力分析;检查层合板模型中是否有单元发生失效, 如果没有单元发生失效, 则载荷相应地增加ΔP,进行下一步应力分析;如果有失效,则对发生失效的单元进行材料性能衰减退化,并判断结构是否发生最终失效破坏,若未发生完全破坏,重新在此载荷下进行应力分析,循环继续,直到结构最终失效破坏。其中,每次应力分析的有限元几何模型与初次应力分析时的有限元几何模型是一致的,只是部分单元的材料性能发生了退化。

图2 渐进损伤分析流程图Fig.2 Flowchart of cumulative damage

为了全面考虑复合材料层合板的基体开裂、纤维断裂、纤维与基体间的剪切损伤以及分层损伤等损伤形式,使用被广泛认可的Hashin失效准则[9]检查单元是否失效。

渐进损伤法中关于材料退化的方法大致可归纳为瞬间退化法和逐渐退化法两类。为了真实模拟复合材料层合板的失效过程,本文采用P.P.Camanho等[10]的材料性能逐渐退化方法:

2 静强度螺栓连接试验

2.1试验概况

试验在CSS-88100电子万能试验机上进行,应变测量选用DH3815N静态应变测试系统采集,试验在室温大气环境(23±3℃,50±10%RH)下进行。试验采用位移控制,加载过程采用单边固定单边加载。加载时,先加载至目标载荷的40%,卸载进行技术检查,经调试确认后,以1.2 mm/min的速度加载至试件破坏。试件选用CCF300/BA9916-Ⅱ型复合材料,单层厚度为0.125 mm,其性能及强度参数如表1所示。

表1 CCF300/BA9916-Ⅱ型复合材料性能及强度参数

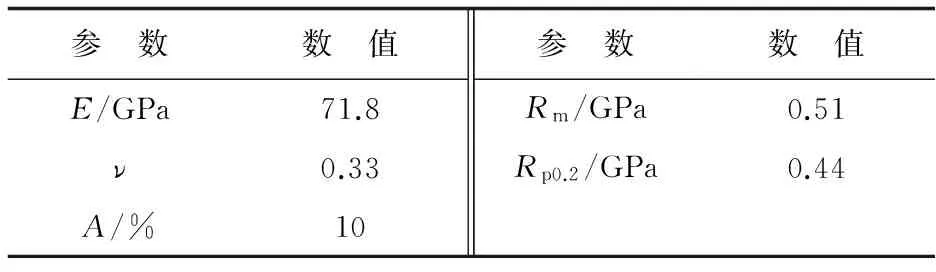

螺栓为Ti-6Al-4V钛合金材料,钛合金弹性模量为116 GPa,泊松比为0.34。螺帽为铝合金材料,铝合金弹性模量为71.8 GPa,泊松比为0.33。被连接金属板材料为7075-T7451型铝板,其材料参数如表2所示。

表2 金属板7075-T7451型材料参数

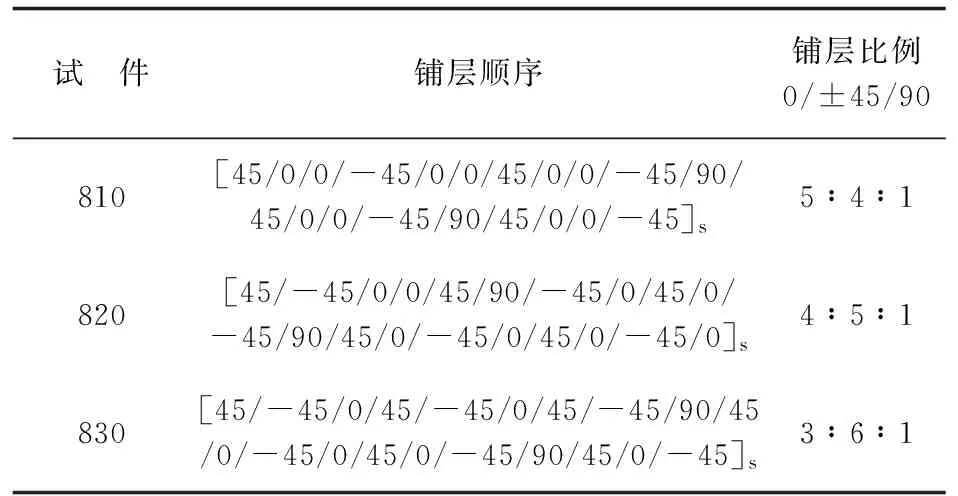

根据数值仿真的研究内容,设计三种不同铺层比例的试验件,每种铺层比例均有三个试件,如表3所示。

表3 铺层方式

试验过程及数据处理按照ASTMD3039和ASTMD5766进行。试件连接尺寸如图3所示,宽径比W/D=5,端径比E/D=3,螺栓预紧力为8 N·m。复合材料尾端粘贴玻璃钢垫板,夹具夹持范围在玻璃钢垫板之内。

图3 试验件几何尺寸Fig.3 Geometry of test pieces

2.2试验结果

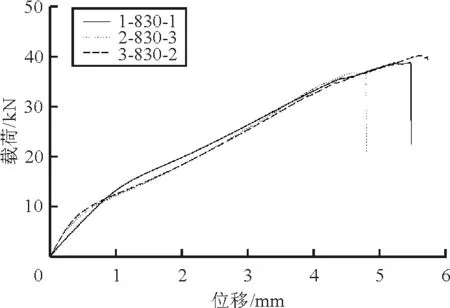

试件的位移载荷曲线如图4所示,三种铺层比例复合材料试件中第一批次的破坏断口如图5所示。

(a) 试件810

(b) 试件820

(c) 试件830 图4 位移载荷曲线Fig.4 Load displacement curve

(a) 1-810(b) 1-820(c) 1-830

图5试件破坏断口对比

Fig.5Contrast of specimen damage fracture

从图4(a)可以看出:试件在加载过程中,曲线保持一定斜率上升,当施加的载荷接近破坏载荷时,位移载荷曲线出现明显的平台,由此推断此时试件出现孔边挤压变形,导致连接结构在孔边有较大的位移变形量,同时结构载荷没有明显增加,随后试件发生不可承载破坏。结合试件最终破坏断口形状(图5(a))可以判断,试件810最终的破坏形式为典型的剪切破坏。同理可得,试件820与试件830的破坏模式类似,均发生挤压剪切拉伸混合破坏。

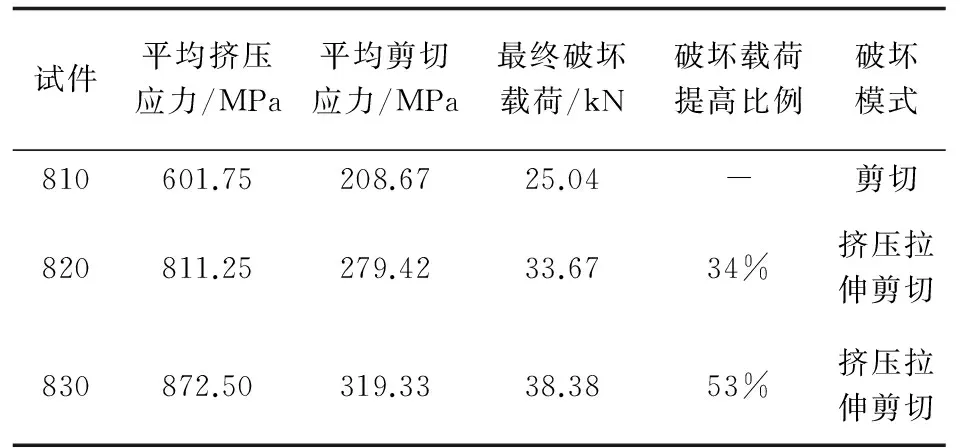

三种铺层比例试件的静强度载荷如表4所示,可以看出,相比试件810的试验破坏载荷,试件820和试件830的破坏载荷分别提高了34%和53%,表明适当增加±45°铺层的比例,可以显著提高复合材料层合板螺栓连接结构的静拉伸破坏载荷;此外,对比三种试件的挤压载荷和剪切载荷可知,增加±45°铺层比例,还可以显著提高层合板机械连接结构的抗挤压和抗剪切能力,有效防止结构出现类似剪切破坏等低强度破坏模式。

表4 不同铺层比例承载能力对比

3 数值模拟与试验结果对比分析

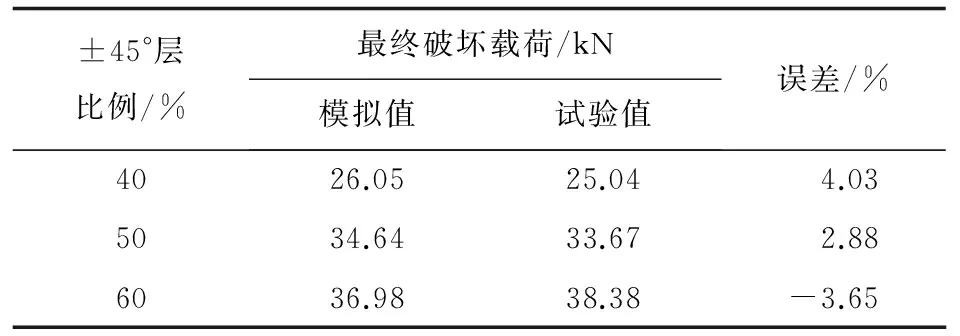

根据上述数值分析方法,模拟计算不同铺层比例连接结构的最终破坏载荷,当连接结构不能继续加载时,认为结构发生最终破坏。数值分析结果与试验结果的对比如表5所示。

表5 数值与试验结果对比

从表5可以看出:有限元模拟结果与试验结果吻合较好,其规律与试验分析结果相同,即±45°层比例对复合材料层合板螺栓连接结构的静拉伸强度有显著影响,随着±45°层比例从40%增加到50%,结构连接载荷增加了32.98%,而从50%增加到60%时,结构连接载荷只增加了6.76%。

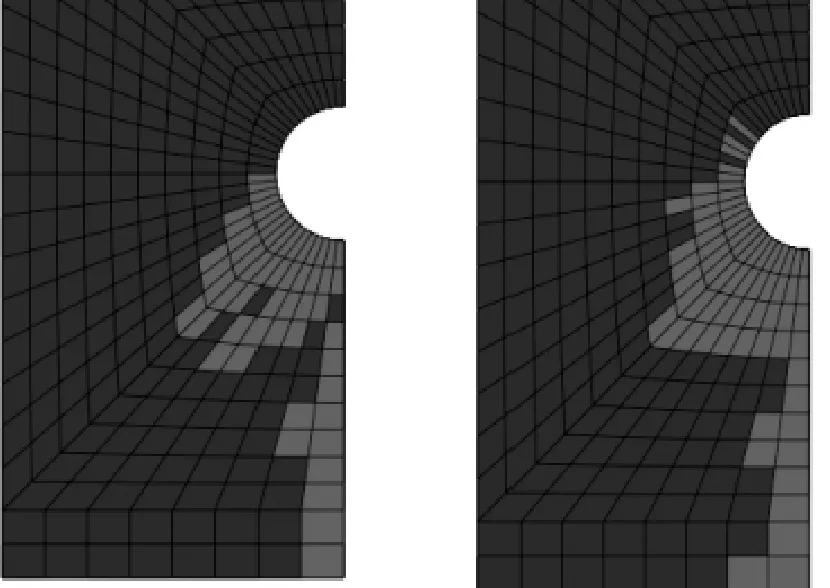

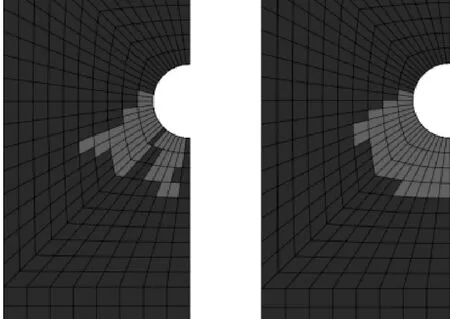

有限元分析模型发生破坏时的单元纤维损伤和基体损伤云图如图6所示。

(a1) 纤维损伤(a2) 基体损伤

(a) 810

(b1) 纤维损伤(b2) 基体损伤

(b) 820

(c1) 纤维损伤(c2) 基体损伤

(c) 830

图6单元损伤扩展对比

Fig.6The comparison of element damage propagation

对比图5和图6可以看出:当层合板铺层比例为5∶4∶1时,由于连接结构的抗拉伸能力足够而抗剪切能力不足,导致结构孔边应力集中并发生剪切破坏;随着±45°层比例的增加,连接结构的抗剪切能力明显提高,此时孔边挤压载荷可以有效地沿±45°方向扩散,将钉载传递给层合板旁路的0°纤维,从而显著提高结构的连接效率,当层合板旁路不能继续承载时,结构才发生不可承载破坏;当铺层比例进一步增加到3∶6∶1时,虽然结构的抗剪切能力进一步提高,但是由于0°层比例减少为30%,导致连接结构旁路抗拉伸能力下降,此时结构的最终破坏载荷并未有大幅度提高。综上所述,对于CCF300/BA9916-Ⅱ型复合材料层合板连接结构,为了提高其连接效率,±45°层比例应不小于50%。

4 结 论

(1) 本文所建立的三维渐进损伤模型能够有效模拟复合材料螺栓连接结构在静力拉伸时孔边应力分布及单元损伤扩展情况。

(2) 铺层比例对复合材料螺栓连接结构具有重要影响,随着±45°层比例的增加,连接结构的破坏模式从剪切破坏过渡为挤压剪切拉伸混合破坏,增加±45°层比例到50%以上,能有效防止结构出现类似剪切破坏等低强度破坏模式。

(3) 适当地增加±45°层比例,可以有效提高孔边应力集中区的抗挤压和抗剪切能力,从而提高复合材料层合板螺栓连接结构的连接强度;但当±45°层比例增加到50%之后,螺栓连接结构的连接强度将不再有显著提高。

[1] 顾亦磊, 赵美英, 王芳, 等. 复合材料层合板机械连接失效分析及铺层优化[J]. 陕西理工学院学报: 自然科学版, 2006, 22(4): 13-17.

Gu Yilei, Zhao Meiying, Wang Fang, et al. Failure analysis of composite bolted joints and the ply scheme optimization[J]. Journal of Shaanxi University of Technology: Natural Science Edition, 2006, 22(4): 13-17.(in Chinese)

[2] 常楠. 复合材料加筋壁板铺层参数及稳定性优化设计[D]. 西安: 西北工业大学, 2007.

Chang Nan. Optimal design of layer parameters and stability for composite stiffened panel[D]. Xi’an: Northwestern Polytechnical University, 2007.(in Chinese)

[3] 王丹勇, 温卫东, 崔海涛. 复合材料单钉接头三维逐渐损伤破坏分析[J]. 复合材料学报, 2005, 22(3): 168-174.

Wang Danyong, Wen Weidong, Cui Haitao. Three-dimensional progressive damage analysis of single fastener joints in composite laminates[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 168-174.(in Chinese)

[4] 张爽, 王栋, 郦正能, 等. 复合材料层合板机械连接结构累积损伤模型和挤压性能试验研究[J]. 复合材料学报, 2006, 23(2): 163-168.

Zhang Shuang, Wang Dong, Li Zhengneng, et al. Numerical calculation of damage accumulation and bearing strength experimental verification for composite single bolted joint[J]. Acta Materiae Compositae Sinica, 2006, 23(2): 163-168.(in Chinese)

[5] 章继峰, 谢永刚, 曹子振. 铺层角度及螺栓-孔间隙对复合材料连接的影响[C]∥中国航空学会. 第17届全国复合材料学术会议论文集, 北京: 2012.

Zhang Jifeng, Xie Yonggang, Cao Zizhen. Effects of stacking sequence and clearance on the performance of joints in composite laminates[C]∥Chinese Society of Aeronautics and Astronautics. The 17th National Conference on Composite Materials, Beijing: 2012.(in Chinese)

[6] 郑珏. 复合材料厚板单钉连接强度研究及失效区分析[D]. 上海: 上海交通大学, 2011.

Zheng Jue. Research on composite thick laminate single-bolt joint strength and analysis of failure region[D]. Shanghai: Shanghai Jiao Tong University, 2011.(in Chinese)

[7] 何旺. 复合材料层合板机械连接损伤机理分析及性能优化[D]. 大连: 大连理工大学, 2014.

He Wang. Damage mechanism analysis and performance optimization for mechanical joints in composite laminates[D]. Dalian: Dalian University of Technology, 2014.(in Chinese)

[8] Kermanidis T, Labeas G, Tserpes K I, et al. Finite element modeling of damage accumulation in bolted composite joints under incremental tensile loading[C]. European Congress on Computational Methods in Applied Sciences and Engineering, Barcelona: 2000.

[9] Hashin Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47: 329-334.

[10] Camanho P P, Matthews F L. A progressive damage model for mechanically fastened joints in composite laminates[J]. Journal of Composite Materials, 1999, 33(24): 2248-2280.

(编辑:马文静)

Analysis of the Lay Proportion Influence on the Damage Properties of Connecting Structure

Meng Maomao1, Wang Wenzhi2

(1.Department of Aerocraft Design and Research, Xi’an ASN Technical Group Corporation, Ltd., Xi’an 710065, China) (2.School of Aeronautics, Northwestern Polytechnical University, Xi’an 710072, China)

The lay proportion and stacking sequence of the composite material constructed have an important influence on the integral structure connection efficiency. Based on the secondary development of ABAQUS, a method of material degradation principle is constructed and a 3-D progressive damage mode is established. Through numerical analysis of damage propagation and damage properties among composite material constructed in different lay proportion, good results are achieved. Summarized from simulation and numerical analysis above, lay proportion is of an important impact in bolt joint made of CCF300/BA9916-Ⅱ composite material. To improve the anti-pressure ability and anti-shear ability in strengthening area around hole, the proportion of ±45° layer is properly determined. When this proportion is increased to 50%, the strength of bolt joint of composite material will not be remarkably improved.

composites; bolt joint; lay proportion; finite element; progressive damage

2016-06-29;

2016-08-04

孟毛毛,mengmm324@sina.com

1674-8190(2016)03-332-06

TB33

A

10.16615/j.cnki.1674-8190.2016.03.010

孟毛毛(1988-),男,硕士,工程师。主要研究方向:复合材料结构分析与设计。

王文智(1984-),男,博士,讲师。主要研究方向:复合材料力学。