尿素造粒塔改造工艺研究

2016-09-27邢坤华

邢坤华

(云南磷化集团有限公司晋宁磷矿,云南晋宁 650600)

尿素造粒塔改造工艺研究

邢坤华

(云南磷化集团有限公司晋宁磷矿,云南晋宁 650600)

通过对Φ 13m尿素造粒塔的造粒机组及喷头的更新改造,造粒塔底改造,尿素溶液中添加甲醛等不断尝试和调整,最终解决了粘塔、空气粉尘大、产品尿素温度高、板结粉化的问题,挖掘了造粒塔的生产潜力。

造粒塔;喷头;改造;粒度;粉尘;粘结

云南解化清洁能源开发有限公司尿素装置采用水溶液全循环法[1],1996年建成投产,设计能力110kt/a,现生产能力已达200kt/a。尿素造粒塔直径Φ13m,有效高度55m,生产小颗粒尿素。2005年11月建成新尿素造粒塔,直径Φ16m,有效高度76m,生产小颗粒尿素[2]。2010年2月公司产品结构调整,腾出新造粒塔改造生产硝基复合肥,尿素造粒改回直径Φ13m造粒塔(以下简称老塔)生产。针对老塔存在的问题,笔者进行了一系列改造工作,并进行了总结,以供同行参考。

1 改造前老塔生产状况

使用原来某公司的造粒机组及喷头。改造前生产尿素颗粒粒度见表1。

表1 改造前生产尿素颗粒粒度

从表1可以看到,改造前生产尿素颗粒粒度在φ0.85~1.50mm的 占 到77.61%, 而φ1.50~2.00mm的只占到20.19%。从塔底皮带成品外观看,粒子整体偏小,大小不均,空心粒子多,0.50mm以下的尿素几乎近似粉尘。已不适应当前产品质量竞争的要求。

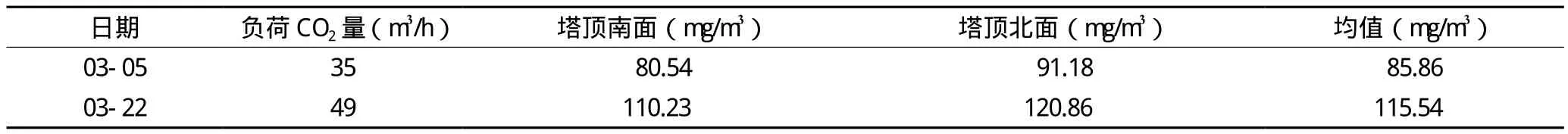

表2 改造前出塔粉尘测定结果

由表2数据可以看到,改造前出塔粉尘量远高于≤50.00mg/m3的规定,特别是负荷增加后,出塔粉尘量高达120.86mg/m3,导致造成大量尿素损失的同时,也给环境带来了不良影响。

此外,造粒塔运行20d后,塔壁粘结最厚处达12cm,必须进行清理。运行7d,塔底粘结就必须清理一次,粘结最厚处达50cm。篦子板更是需要3d清理一次,如遇工艺波动,则可能每班清理一次。这些问题严重制约了装置的生产能力,增加了操作人员的劳动强度,增加了消耗。

2 原因分析

1)造粒塔塔径、有效高度不足,喷洒面和颗粒冷却固化时间不够。

2)造粒机组由于停用时间长,维护保养不够,机械发生腐蚀等,运转偏心,摆动,不均匀,使颗粒运动的轨迹交错,喷洒不均,造成颗粒粒度不均匀,粉尘量大,部分大颗粒未完全固化,即落至塔底,形成粘结,可从清理塔底粘结的难易程度来判断。

3)喷头已使用过,喷射流造成喷孔周边出现缺陷,喷孔制造加工精度差,喷孔呈现凸缘或有毛刺、划痕等,造成喷射流不规则。

4)由于停用时间长,熔融泵已更新,操作人员对装置已处陌生状态,调节不当,喷头过料不均、溢流等,以及喷头转速选择不恰当,造成喷头下稀料,粒度过大或过小。

其他如造粒塔通风量不足,工艺波动、气温偏高等,颗粒固化冷却不好。

3 解决方案

根据上述原因的分析认为,造粒塔由于设计条件的限制,已不可能对其进行大的改造,重点放在造粒机组和喷头的技术改造上。

3.1 改造的技术要求

1)塔式造粒,自然通风,适应造粒塔直径Φ13m,有效高度55m,造粒机设计适应生产能力20 万t/a生产需求。

2)尿素成品合格率φ0.85~2.80mm≥99%,其中 φ1.50~ 2.00mm≥ 70%,φ1.50~2.50mm≥86%,尿素成品外观颗粒粒度超过改造前尿素成品颗粒粒度,达到颗粒整齐、均匀,无空心,不粘塔壁及塔底,出料温度不大于环境温度+30℃。

3)造粒塔塔顶粉尘排放量≤50.00mg/m3,符合相关排放标准。

3.2 技术改造初期运行情况

对比改造前和改造初期生产尿素颗粒粒度数据(见表1和表3),可以看到,粒度在φ0.85~1.50mm的 尿 素,从77.61%降 低 至32.36%,降幅大于50.00%。而φ1.50~2.00mm的尿素,从20.19%提高至64.17%,提高达到60.00%。从塔底皮带成品外观看,粒子整体偏大,大小均匀,基本无异形颗粒,0.85mm以下的尿素多为细小颗粒,不成形的粉料少。

表3 改造初期生产尿素颗粒粒度

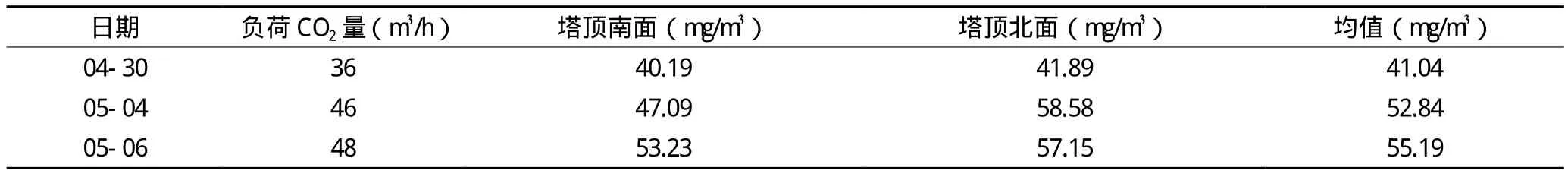

表4 改造初期塔顶粉尘测定

对比表4和表2中数据可以看到,改造初期造粒塔出塔粉尘量著下降,在负荷较低时达到粉尘排放量≤50.00mg/m3的技术要求。

改造初期塔底粘结尿素的清理周期能达30d/次,且厚度仅为10cm,篦子板也基本无需清理。塔底粘结尿素比较松散,易于清理,同时说明粘结尿素以颗粒间粘结为主,颗粒基本固化,喷头无溢流,无稀料。

4 出塔尿素成品温度控制

出塔尿素成品温度高。在气温30℃,塔底皮带尿素粒子温度85℃,输送至成品包内温度仍达75℃,特别是气温高、负荷大时,尿素粒子温度最高达93℃,这对保证产品质量很不利。由于尿素包装袋都是有内衬的,尿素入袋后,尿素温度高,其水蒸汽分压亦高,处于放湿状态。随着尿素在包内逐渐冷却,从放湿状态转为吸湿状态,因饱和水蒸汽冷凝析出,使尿素相互溶解而粘连。堆码中热量在包内集聚,散热不及时,游离氨挥发多,以及储运过程操作不当,导致粒子强度下降,所以部分产品在储运过程中发生了板结、粉化,严重影响产品的质量。

尿素成品温度高,成了制约生产能力的主要原因,迫切需要解决。笔者对此进行了一系列改造和尝试,增加造粒塔的通风量,以降低尿素成品温度。增加通风量能部分弥补因造粒塔高不足,尿素粒子冷却时间不够,造成温度升高的缺陷。

4.1 降低进风口阻力系数

拆除造粒塔进风口百叶窗全部风叶,降低护栏挡料板高度,为防止雨水飘入塔内,延长遮雨棚宽度。拆除塔底百叶窗全部风叶。拆除风叶后,减少进风口的阻力,增加通风量,实践证明能降低出塔尿素粒子温度2℃左右。

4.2 进风口安装轴流风机

在进风口安装4台轴流风机,每台4万m3/h,互成角度向塔内送风,运行几天的结果显示效果不明显,仅能降低尿素粒子温度2~4℃。并且被破坏后物料偏流,在锅边形成厚度不均的粘结,部分进风口成正压,细小颗粒被吹出塔外,造成物料损失,同时说明塔内通风量并没有增加多少。运行15d左右就停止使用。

4.3 栈桥内安装吊扇,振动筛处安装轴流风机

栈桥内大部分窗户锈死打不开,形成相对封闭的空间。通过测量,栈桥内气温约高出环境温度1~3℃,影响尿素在皮带运输中的散热。为使尿素在包装成成品前,尽量降低温度,所以拆除了全部的窗户,使空气流通;在皮带上加装多块挡料板,使尿素在皮带上铺开,有利于散热;皮带上方安装15只吊扇,向皮带上吹风,加强散热;在振动筛处安装轴流风机,向振动筛吹风,加强散热。通过这些措施,尿素从出塔输送至包装成包,包内温度71℃左右,此过程中可降低5~8℃。

从上述改造中可以看出,虽然增加造粒塔通风量对出塔尿素成品温度有降低作用,但成品包内温度仍高达70℃,并不能达到成品包内温度<60℃的要求。

5 尿素中添加甲醛

向原料溶液中添加甲醛,可提高尿素产品的强度,部分尿素生产厂添加甲醛后测试的数据显示,尿素产品粒子的强度由约3.5N提高到约5.0N,平均可以提高约1.0~2.0N。

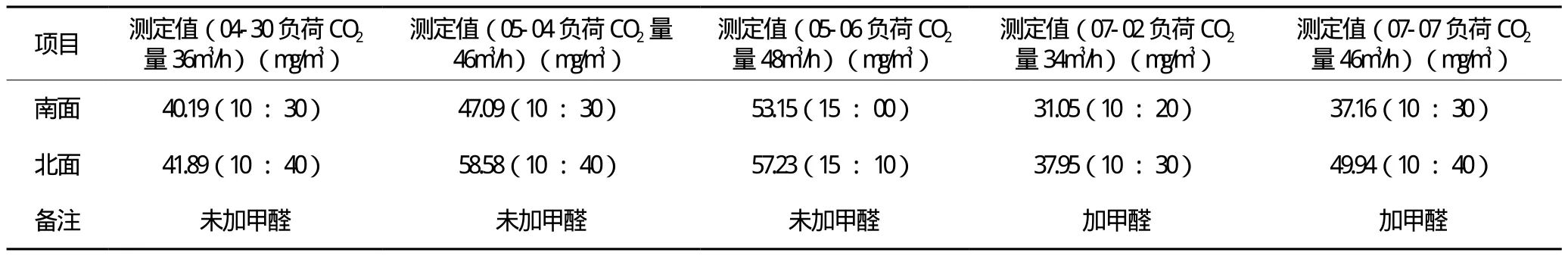

表6 添加甲醛对造粒塔顶粉尘量影响

表6是添加甲醛和不添加甲醛对尿素生产造粒塔粉尘量的影响,由此可以看出,添加甲醛后,出造粒塔粉尘量降低了10mg/m3,粉尘量减少明显,减少了环境污染,物料损失。添加甲醛后生产的尿素颗粒抗压强度也显著增大。

此外,添加甲醛后塔底粘结尿素的清理周期能达60d以上一次,且厚度仅为<10cm,篦子板也基本无需清理,无形中提高了造粒塔的生产能力,2010年9-10月,连续运行90多天,平均日产600多t,达到了20万t/a尿素生产需求,改造取得了成效,同时也节省了另建新造粒塔1 000万元的投资,取得了较好的经济效益和社会效益。

6 结论

在对尿素颗粒生产造粒塔改造过程中选用好的造粒机,以及设计合理的、质量优越的、孔径适当的造粒喷头,增加造粒塔通风量,添加甲醛可提高产品粒度均匀性,降低塔顶粉尘量,显著提高造粒塔生产能力。

Technical Study for the Renovation of Urea Granulation Tower

Xing Kun-hua

(Yunnan Phosphate Group Co. Jinning phosphate, Yunnan Jinning 650600)

By the renovation of Φ 13m urea granulation tower granulation unit and nozzle, granulation bottoms transformation, and the continuously try and adjust for urea solution which was added formaldehyde was ultimately solved the problem of sticky tower, air dust, temperature of product urea over high and powder compaction , which was tapped the potential production of granulation tower.

Granulation tower; Nozzle; Transformation; Size; Dust; Bonding

TQ441.41

A

2096-0387(2016)01-0038-03

邢坤华(1967-),男,云南江川县,大专,工程师,研究方向:磷化工。

[1]钱镜清.水溶液全循环工艺尿素装置操作指南[M].成都:四川元丰化工技术咨询有限公司,2005:230-236.

[2]中国寰球化学工程公司.氮肥工艺设计手册:尿素.北京:化学工业出版社,1991.