一种氰酸脂飞机雷达罩制造工艺

2016-09-27杨绍昌刘向阳潘嘉宁

杨绍昌 刘向阳 潘嘉宁

(中航飞机西安飞机分公司复合材料厂,陕西 西安,710089)

一种氰酸脂飞机雷达罩制造工艺

杨绍昌刘向阳潘嘉宁

(中航飞机西安飞机分公司复合材料厂,陕西西安,710089)

本文通过对某飞机雷达罩的结构特点和技术难点的分析,针对氰酸脂玻璃纤维预浸料的材料特性及零件的特殊结构,给出了可行的工艺流程和工艺方法,成功地解决了此类雷达罩制造中的问题。

雷达罩、大型复杂结构、氰酸脂玻璃纤维预浸料、制造工艺

随着现代高科技的发展,雷达大量应用于飞机、导弹、航海等领域,雷达罩的运用也日趋广泛。雷达罩是雷达系统的重要组成部分,被称作雷达系统的“电磁窗口”,其性能好坏直接影响到雷达系统的功能,对雷达天线馈线伺服系统的使用环境、延长雷达系统的使用寿命、提高工作可靠性、简化雷达结构、减轻结构重量起着积极的作用。

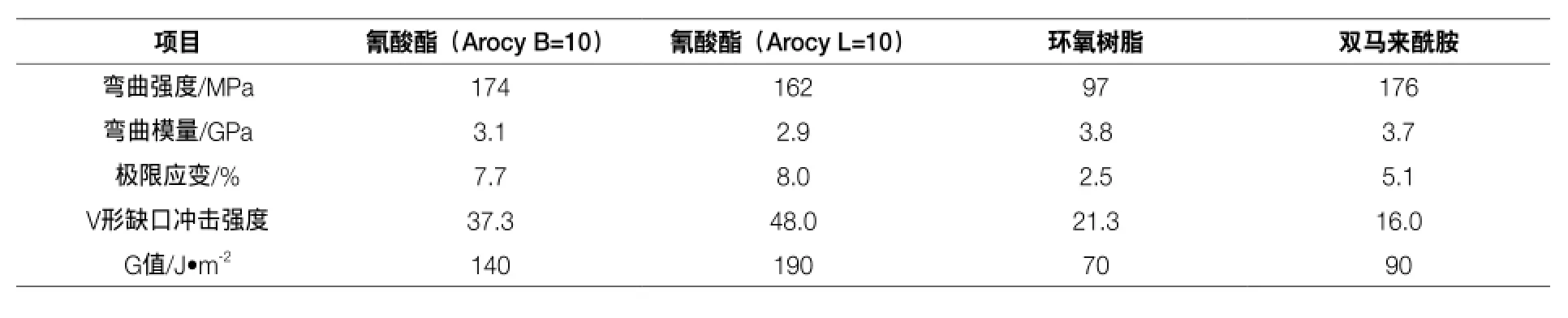

氰酸脂树脂是20世纪80年代开发出来的一类高性能树脂。研究表明,氰酸脂树脂的收缩率较低,介电损耗角正切值很低,仅为0.002~0.008,介电常数为2.8~3.2,玻璃化转变温度为240℃~290℃,吸湿率<1.5%,具有出色的介电性能、耐高温、低吸湿率、低热胀系数、优良的力学性能和粘接性能,表1列出了氰酸脂树脂和环氧树脂、双马来酰胺的性能比较,表2表明了氰酸脂树脂分子结构。由于其具有优良性能,已被视为最有发展前途的新一代雷达天线罩用复合材料。如陶氏化学公司研制的Tactix XU71787氰酸酯树脂复合材料应用于美国F-22飞机天线罩上;BASF公司研制的5575-2氰酸酯树脂复合材料使用在欧洲联合研制的EF-2000战斗机上;英国ACG公司研制的HTM系列玻璃纤维预浸料用于国产民用飞机上。

随着雷达用途广泛增加,用于特殊用途如气象遥感、人工增雨、森林防火等雷达几乎遍布于飞机的各个部位,如机头、机腹、机背、尾部、机翼及机身两侧,随之带来的是雷达罩的复杂外型,对雷达罩的制造工艺提出了挑战。既要满足结构和气动需求,又要满足电性能要求。本文针对某飞机的雷达罩的制造工艺进行研究,以供此类雷达罩制造借鉴。

1 研究对象及实验条件

1.1研究对象

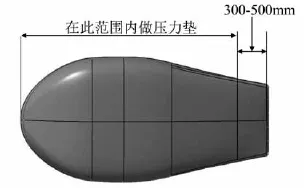

雷达罩为复合材料夹层结构,整个罩体由聚氰酸脂玻璃纤维预浸料蒙皮和芳纶纸蜂窝夹芯组成,四周边沿为预浸料层压区。外廓尺寸为3100mm×1600mm×700mm,厚度7mm。见图1。氰酸脂玻璃预浸料为英国ACG公司HTM110系列,芳纶纸蜂窝(B阶段)为北京航空材料研究所制造,胶膜为德国Henkle公司制造。

表1 氰酸酯树脂和环氧树脂、双马来酰胺的性能比较

表2 聚氰酸树脂分子结构

1.2工装条件

采用钢制凸模,工装型面取零件的内表面。工装采用鸡蛋盒式中空框架结构,工装型面厚度小于15mm。表面粗糙度不大于Ra0.8um。

1.3工艺流程

图1 某种雷达罩简图

2 研究结果及讨论

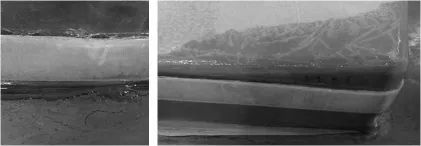

按照上述条件进行试验件制造,发现了在雷达罩两侧拐角处出现了皱褶及材料烧蚀现象如图2所示。

通过分析雷达罩结构、工艺过程和材料特性,从压力垫制造、铺贴工艺、固化工艺方面进行研究。

2.1压力垫制造

2.1.1确定压力垫材料

复合材料零件的压力垫一般采用AIRPAD或AIRCAST3700硅橡胶制成。硅橡胶具有一定的柔性,一般用于表面曲度较小的零件,硫化温度170±5℃。雷达罩零件均为曲率较大的多曲面零件,该预浸料固化温度为180±5℃,若使用硅橡胶压力垫,固化过程中压力垫在温度与压力的作用下会发生软化,零件曲率变化较大的位置罐压无法传递,零件表面易产生皱折现象,采用玻璃纤维预浸料来制作压力垫。

图2 试验件缺陷示意图

2.1.2制作压力垫

分两种方式制作压力垫,一种是位置选取从零件顺航向端点到距零件距尾部300~500mm范围之内(非尾部R区压力垫),如图3所示。另一种是位置选取从尾部R区压力垫的覆盖范围是从零件顺航向方向尾部向前300~500mm(尾部R区压力垫),如图4所示。

由于雷达罩尾部R角的曲率变化较大,为了避免零件固化时R角压力垫发生挤压变形,需对R角的压力垫进行补强。方法为:

①将尾部R区沿0长桁轴线方向(零件对称中心线)分成左右两部分,分别制造压力垫(简称为左区与右区)。

②对于左区与右区均全部包覆三层环氧玻璃预浸布。

③对于左区与右区的R角区域,增加预浸布进行补强以防止压力垫发生挤压变形。方法为在假件上对于R角区,在原有三层环氧玻璃预浸布压力垫的基础上,再较大范围(完全覆盖整个R角)铺贴一层环氧玻璃预浸布(记为第4层),再铺贴第5层,其大小比第4层边缘缩小20mm,再铺贴第6层,其大小比第5层边缘缩小20mm。

上述方法很好地解决了零件R区固化后外形的精确性。

3)压力垫接缝的处理

零件表面上压力垫对接处产生了胶棱和褶皱。通过增加压力垫的对接宽度,并对对接缝使用未硫化AIRPAD进行填补,使零件固化的同时,AIRPAD也随之硫化,由于AIRPAD在高温下具有流动性且也能起到传递压力的作用,可有效的避免胶棱的出现,且可以有效避免由于刚性压力垫由于一处放置不到位而造成多处连带的结果,从而提高零件型面精度与避免表面缺陷。

2.2铺贴工艺

2.2.1蜂窝芯铺贴

雷达罩采用湿态可拉伸的预固化蜂窝芯,该蜂窝可在任意位置处裁开后利用蜂窝芯材料上自带的胶液将芯格壁重新拼接。该材料具有较强的柔性,适合曲率多变的零件制造,需要先在特定的工艺参数下进行预成型。蜂窝芯铺放时应注意以下工艺要求:

1)将蜂窝芯L向和工装上铺贴坐标系进行比对,切勿任意方向进行铺贴;

2)由于雷达罩透波率要求较高,因此蜂窝芯的拼接缝之间不允许有胶膜、泡沫胶等其他材料;

3)蜂窝芯的拼接方式是芯格壁对接,由于零件型面为多曲面,蜂窝芯下料时需要在不同曲面处裁开后再互相拼接。

2.2.2预浸料加强层铺贴

雷达罩为保证零件表面符合气动外形,夹层区与层压区之间过渡区域需要使用加强层铺贴。层压区预浸料近30层。由于雷达罩为尾部R区的独特结构,致使固化过程中加强层材料容易在此区域形成堆积,零件表面出现皱折缺陷。由于零件加强层区域尺寸较大且预浸料材料幅宽有限,加强层材料通常需要进行拼接,采取以下拼接方式:

图3 雷达罩尾部非R区部分压力垫示意图

图4 雷达罩尾部R区部分压力垫示意图

图5 R区加强层拼接示意图

1)第1层加强层铺贴时,在左右2个R区两边各100mm处进行拼接,如图5所示,接缝最大间隙为1.5mm。如此,就将第1层加强层分为了4段;

2)第2层加强层在第1层加强层的基础上进行拼接,拼缝错开至少15mm;

3)以此类推,每一层加强层都分为4段,相邻层拼缝比上一层错开至少15mm,所有加强层的铺层都必须进行对接。

2.3固化工艺

氰酸酯预浸料含胶量高达40%且具有较高的粘性,固化反应剧烈。由于雷达罩零件边缘加强层层数多,零件固化过程中多次出现因树脂堆积引起的零件过烧现象(如图2所示)。为避免雷达罩零件出现过烧,需要对树脂堆积处采取导引和吸胶,实现固化所放热量降低的作用。

2.3.1采用干玻璃纤维吸胶

零件边缘加强层是胶液最为集中的区域,在两处铺放干玻璃纤维进行吸胶和散热。一处在成型工装上的零件外形线周边铺放1层干玻璃纤维,局部区域增至2层,另一处是在零件铺贴后制袋时隔离膜上方铺放2~3层干玻璃纤维。

通过干玻璃纤维的吸胶作用,加强层的胶液在固化时向零件周边流动,在零件内部堆积减少,有效了的降低了固化热量。

2.3.2优化制袋工艺,促进热量排出

1)在压力垫上钻制Φ1.5~2mm透气孔,孔间距30mm,如图6所示;

2)选用有孔隔离膜,合理的透气层铺放方式,以利于排气;

3)为了避免固化时真空堵塞,在工装上至少接4个真空嘴,每个真空嘴下铺2层透气层。

图6 压力垫钻孔

图7 加强层热压实后

2.3.4固化参数优化

如果零件的升温速率过快,短时间内析出的大量胶液聚集发生较为强烈的化学放热反应,热量的骤增会造成零件的过烧。因此,对固化参数进行优化,降低固化过程中的化学反应速率,减少热量的产生速率,使热量能及时通过真空系统排出。将升温速率控制在小于1.2℃/min。

2.3.5固化流程优化

雷达罩具有特殊的R区结构,采用常用的三次固化成型方法(1.蜂窝芯预固化,2.内蒙皮固化,3.内蒙皮、蜂窝芯、加强层和外蒙皮共固化)易造成R区超厚、过烧。

经分析,对固化流程优化如下:

在铺贴加强层时,增加热压实工艺,使R区加强层的树脂均匀。热压实之后的加强层如图7所示,由图可见,固化成型后零件表面的缺陷显著改善。

通过增加固化次数和热压实程序,有效地减少了固化化学反应的热量和固化热应力,不仅保证了零件的固化质量,而且提高了零件的外形精度。

3 结论

本文通过对某种聚氰酸脂雷达罩的产品结构和材料特性分析,在研制中,对压力垫制造工艺、铺贴工艺、固化工艺进行了研究和验证,证明了采取合理的压力垫制造工艺、铺贴工艺、蜂窝芯的拼接工艺以及多次固化成型工艺,能够制造出高质量的雷达罩产品,对于采取类似的氰酸脂材料雷达罩研制有很大的借鉴作用。

(References)

[1]阎福胜.氰酸酯树脂的性能与应用[J]. 工程塑料应用,1996,24(6):11-13.

[2]张强.天线罩理论与设计方法[M].北京:国防工业出版社,2014:391-400.

[3]陈祥宝.先进树脂基复合材料的发展[J]. 航空材料学报,2000,21(1):47-51.

[4]赵渠森.先进复合材料手册M].北京:机械工业出版社,2003:604-607.

[5]Departments and Agencies of the USA Department of Defense. MIL-HdBK-17 , Composite Materials Hand-book[M].vol. 3 Polymer Matrix Composites Materials Usage, Design And Analysis, 2002.

Through the analysis of structural characteristics of a radome and technical difficulties, cyanate resin glass fiber prepreg material characteristics and special structure of parts, gives a feasible process and technical methods. The solution successfully solves the problem of the type in radome manufacture.

RadomeLarge complicated structureCyanate resin glass fiber prepregManuafacture process

杨绍昌(1963-),男,博士研究生,北京航空航天大学,复合材料制造,研究方向:航空航天复合材料产品制造工艺技术研究。