高强度金属陶瓷材料在气体动压轴承中的应用

2016-09-27边宁涛刘茂平

张 晔 边宁涛 刘茂平

(轻工业钟表研究所,陕西 西安,710061)

高强度金属陶瓷材料在气体动压轴承中的应用

张晔边宁涛刘茂平

(轻工业钟表研究所,陕西西安,710061)

本文给出了气体动压轴承材料选择的原则及常用材料性能,介绍了利用金属粉末注射成型技术及热等静压技术开展TiC基高强度金属陶瓷材料轴承坯件成型技术研究所取得的成果,最后,给出TiC基高强度金属陶瓷材料在气体动压轴承研制中的应用效果。

气体动压轴承 ;金属陶瓷材料;粉末注射成型

1 概述

精密微型气体动压轴承是应用气体润滑和流体力学理论创造的最精密的机械装置之一,气体动压轴承在轻负荷、高转速应用领域,具有其它支承技术无法比拟的技术优势。由于无接触运转,具有抖晃小、噪声小、转速高、寿命长等特点,因而在特殊场合使用的高速电机上得到应用,如机械转子陀螺、激光照排机、光学扫描系统、硬盘驱动器(HDD)主轴电机等场合。

高强度金属陶瓷材料的低密度、高强度、高稳定性、无磁性和良好的摩擦学性能,非常适合作为气体动压轴承材料。尤其是能够解决好高强度金属陶瓷材料的精密成型和制件超精密加工技术,可以使其替代多种如TC4、GT35、9Cr8等传统材料,有效解决气体动压轴承发展的技术瓶颈。图1为高强度金属陶瓷材料在气体动压轴承中的应用方案。

2 气体动压轴承常用材料性能

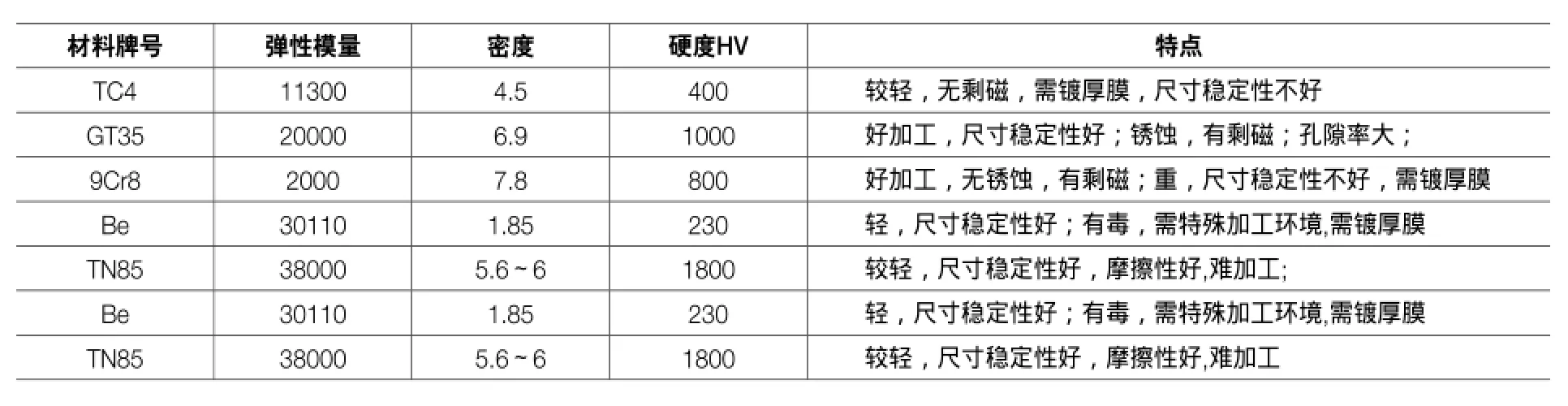

作为气体动压轴承材料,其应有的性质从大的方面来说可分为两大类:第一类是要求具有并在使用条件下能经常保持精密尺寸、形状所具备的性质,例如尺寸稳定性(物理及金相稳定性)、化学稳定性(耐腐蚀性)、强度、导热性及热膨胀系数等;第二类是对接触滑动的抵抗能力,即减摩耐磨和抗胶合性。要求一对摩擦副表面不宜发生胶合,磨损量要小,使磨粒不致产生对轴承有害的影响,对轴承几何形状及尺寸改变的影响减至最低限度。

3 高强度金属陶瓷材料的组份及制备技术

根据前期研究和国外研究成果,确定材料的基本组成为:TiC、Ni、Mo等,材料的制备方法为粉末冶金成型。表2为高强度金属陶瓷材料组份性能。

高强度金属陶瓷材料冶金质量的控制,是通过晶粒度的控制(粉末粒度,烧结温度)、材料均匀性的控制(压型,烧结温度)、孔隙率的控制(A级孔——微孔、B级孔——大孔、C级孔——污染)实现的。

而其中难度最大的是孔隙率的控制。

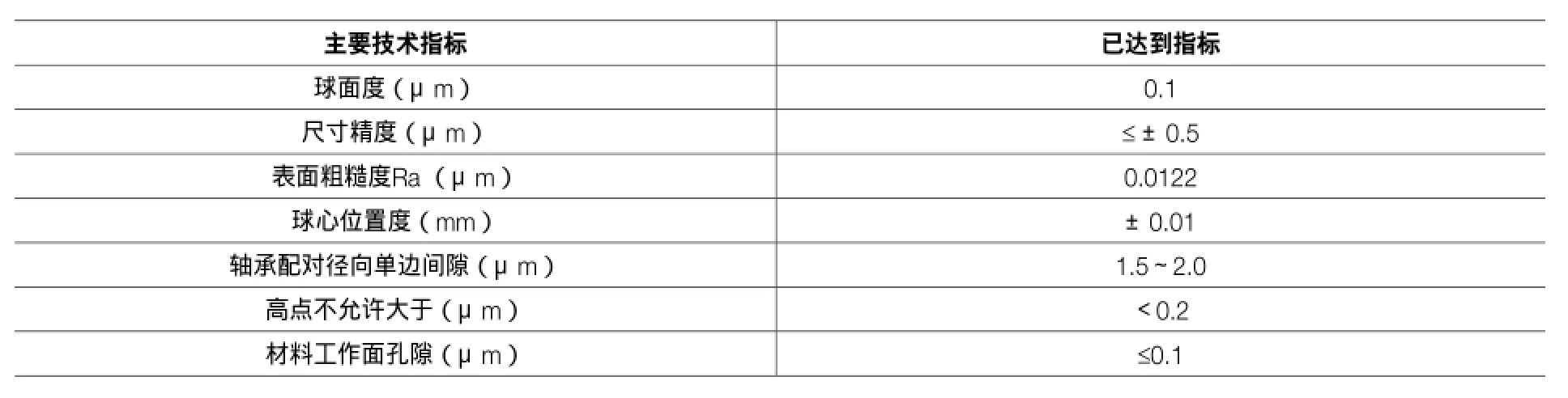

由于TiC基金属陶瓷的高硬度、高熔点的特点,如果制成材料为简单的立方几何体,加工余量大。根据试验,用电加工方法将一个圆柱体材料加工成一个气体动压轴承毛坯,需要48小时。因此,需要制件的几何形状与零件相近,有较小的加工余量,其次材料性能均匀,各项同性,无隐性缺陷,成型采用的方法有两种,一种是模压成型+真空烧结方法,一种是注射成型+真空烧结技术。试验结果表明,模压试验只能制备简单几何形状的材料。不适合轴承形状坯件材料,烧结后出现容易出现环形开裂,不适合轴承坯件直接成型。因此采用金属粉末注射成型技术(metal injection molding MIM)进行轴承坯件成型,以达到零件毛坯的余量小于0.2mm,最小壁厚小于1.5mm的近净成型的目标。采用此项技术,需解决配料技术及球磨工艺(TiC粒度≤1.5μm) 、黏合剂成分、脱脂工艺、烧结成形工艺、模具设计及改进(由于注射成形的粉料中有大量的粘接剂,在脱脂烧结后,零件体积有较大的收缩,≈50%)等问题。最终采用热等静压技术解决难度最大的孔隙率控制问题,如目前使用的美国ABB公司的QIH—6型热等静压机,最高温度2000℃;压力200MPa;氩气工作介质,能有效将孔隙率从处理前的0.04%达到0.01%。达到A01级孔隙率标准。图2为粉末注射成型的轴承零件,图3为TiC基金属陶瓷的金相结构SEM,表3为金属陶瓷材料参数测试结果。

图1 高强度金属陶瓷材料在气体动压轴承中的应用方案

表1 气体动压轴承常用材料应用情况

表2 高强度金属陶瓷材料组份性能

4 金属陶瓷材料气体动压轴承零件超精密加工技术

动压气浮陀螺电机具有长寿命、低噪音等优点,但也存在着加工精度高、制造周期长、轴承刚度低和起停过程存在磨损等特点,气体动压轴承本身的结构特点是:

(2)轴承的工作间隙大小影响轴承支撑的刚度,因而要求间隙在左右;

(3)在各种环境条件下(力学与温度),轴承间隙应保持不变。

图2 粉末注射成型的轴承零件

图3 TiC基金属陶瓷的金相结构SEM

表3 金属陶瓷材料参数测试结果

图4 为轴承特殊加工工艺流程图

TiC基金属陶瓷材料坯件除了以上所述的自身材料性能优势外,另一项优势就是成型精度高,能够显著减少加工余量,大幅度降低零件加工成本。TiC基金属陶瓷材料属于超硬材料,主要以高速磨削和电加工为主要手段,但随着对加工技术的深入研究,研制专用设备进行镀膜、加工螺旋槽和研磨,使得自动化、批量化生产动压轴承成为现实。图4为轴承特殊加工工艺流程图。

表 4TiC基金属陶瓷材料气体动压轴承超精密加工精度测试结果

图5 轴承零件圆度图谱(TAYLOR-HOBSON)

图6 TiC基金属陶瓷材料气体动压轴承

图7 力矩性能测试曲线

TiC基金属陶瓷材料气体动压轴承超精密加工精度测试结果见表4。

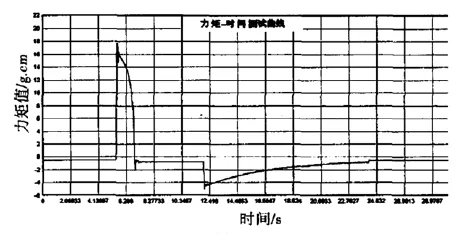

本文所述TiC基金属陶瓷材料,已在多种动压气浮轴承上得到应用,并形成批量生产,图5为轴承零件圆度图谱(TAYLOR-HOBSON),图6为TiC基金属陶瓷材料气体动压轴承。图7为某种TiC基金属陶瓷材料动压气浮电机经过上万次起停试验后的力矩性能测试曲线。从该曲线可以看出,轴承起浮性能好,轴承停转摩擦力矩小。

下转P46页