自控燃硫系统中熔硫装置的设计

2016-09-27韦河光卢锦华冯春亚黄海鑫

韦河光,卢锦华,冯春亚,黄海鑫

(广西叶茂机电自动化有限责任公司,广西南宁530001)

自控燃硫系统中熔硫装置的设计

韦河光,卢锦华,冯春亚,黄海鑫

(广西叶茂机电自动化有限责任公司,广西南宁530001)

近年来亚硫酸法甘蔗糖厂逐渐采用新型的自控燃硫系统来替代传统的托盘式燃硫炉制备SO2。熔硫装置作为自控燃硫系统中的一个重要组成部分,通过合理的设计和制作,可以为自控燃硫系统提供充足的、温度适宜的液态硫磺,确保自控燃硫系统能够正常运行,从而保证硫熏工艺的稳定。本文结合生产实践,介绍了熔硫装置的设计计算过程以及设计中要考虑的各种要点。

硫磺;熔硫;加热盘管;自动控制

0 前言

我国大部分的甘蔗糖厂采用亚硫酸法澄清工艺,而SO2则是采用该工艺的重要原料。甘蔗糖厂SO2的制备是通过燃硫炉燃烧硫磺的方法获得。过去几十年甘蔗糖厂的燃硫炉采用的是托盘自熔式燃硫炉,这种燃硫炉为半敞开式结构,工艺十分落后,不仅满足不了糖厂稳定控制SO2量和硫熏强度的需要,而且工作条件十分恶劣,对工人身体健康有很大危害。

随着时代的发展和技术的进步,甘蔗糖厂 SO2的制备设备也在进步。近几年甘蔗糖厂开始使用全封闭式、自动控制燃烧的新型自控燃硫系统。新型自控燃硫系统不但具有即开即停、全自动运行、无泄漏、硫熏稳定且响应迅速等优点,而且极大地改善了工作条件,解放了劳动力。目前国内甘蔗糖厂使用的新型自控燃硫系统有2种燃烧方式:一种是通过雾化喷枪将液体硫磺充分雾化喷进炉体内,与精确配比的空气充分混合后瞬间完全燃烧[1-2];另一种是先将液体硫磺泵送进一级炉体内,与不足量的空气燃烧后形成SO2与硫蒸汽的混合物,然后再进入二级炉体内与空气混合燃烧[3]。这 2种新型自控燃硫系统虽然燃烧方式不一样,但它们有个共同的前提,那就是首先要在熔硫装置中将固体硫磺熔化为液体硫磺后才能进行下一步的燃烧。本文通过理论计算并结合生产实践经验,研究探讨如何设计一套适用于自控燃硫系统的熔硫装置。

1 熔硫装置的设计

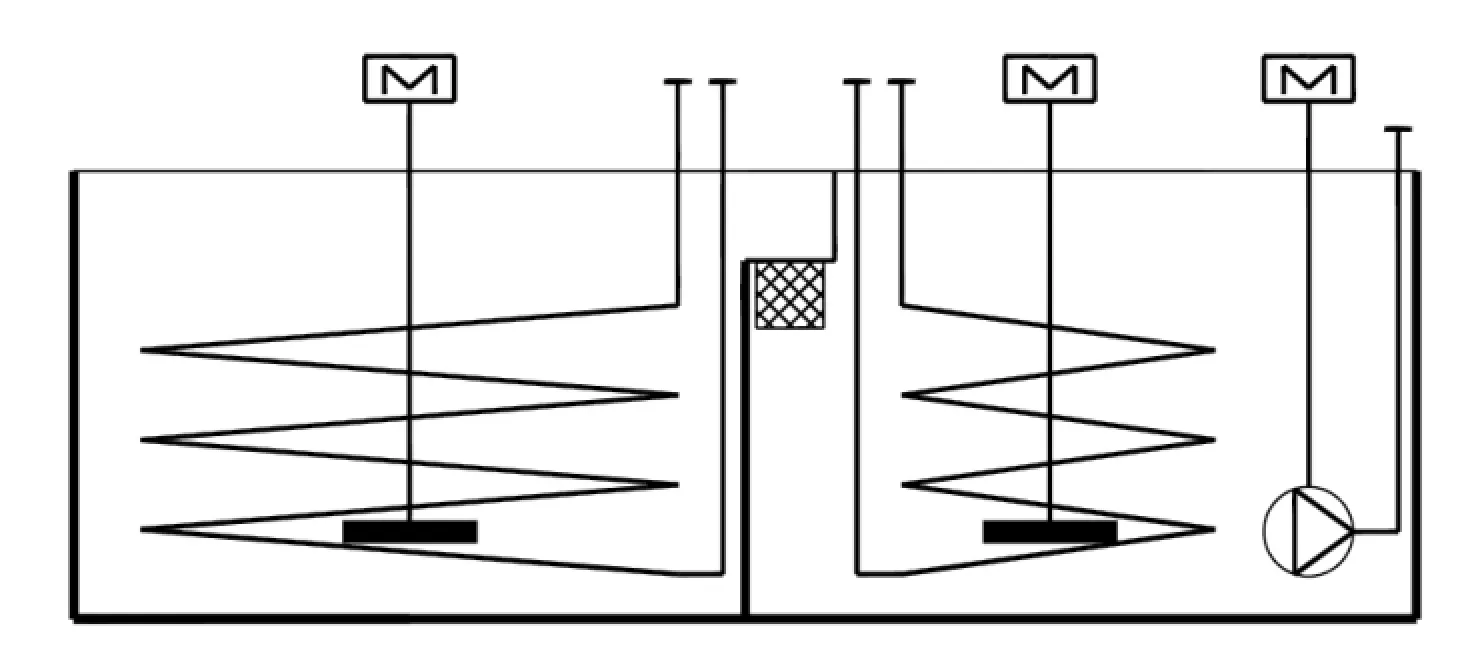

熔硫装置的作用是将固体硫磺加热成为液体硫磺。熔硫装置主要由熔硫槽体、加热盘管、搅拌器和液硫泵组成(图1)。为了便于论述,以下将以一套适用于榨量为10000 t/d的亚法甘蔗糖厂的熔硫装置来进行设计计算,不同规模的甘蔗糖厂可以据此进行类比设计。榨量为10000 t/d的亚法甘蔗糖厂,根据不同的硫熏强度工艺的需要,其每天燃烧消耗的固体硫磺为10~15 t,这里取最大值15 t/d,换算得:15/24=0.625 t/h,即为625 kg/h。

图1 熔硫装置结构简图

1.1熔硫槽体的设计

熔硫槽体可以设计成圆筒体或方体,考虑到搅拌器和液硫泵的安装,一般设计成长方体。在长方体熔硫槽中间设置一隔板,将熔硫槽体分隔成为一阶熔硫槽和二阶熔硫槽。这样设计有2个好处:①固体硫磺添加在一阶熔硫槽内,熔化之后溢流经过中间隔板上的过滤网然后进入二阶熔硫槽,可以有效过滤掉混杂在其中的标签、编织袋丝等杂物;②液硫泵安装在二阶熔硫槽,可以避免因固体颗粒硫磺进入泵内对泵造成损坏。

熔硫槽体的容积取决于液硫消耗量和液硫在槽内的停留时间,其最小容积可根据此公式计算:

V=Qt/fρ··············································(1)

式中:V—槽容积,m3;Q—液硫燃烧消耗量,t/h;t—液硫在槽中的停留时间,h;f—槽容积利用系数,一般取0.6~0.8;ρ—135~145℃下的液硫密度,1.8 t/m3。

取Q=0.625 t/h,t=4 h,f=0.7代入式(1)得:

V=0.625×4/(0.7×1.8)=2 m3

根据计算结果,再综合考虑搅拌器、液硫泵的安装以及板材的利用等,可以将熔硫槽体的尺寸设计为长×宽×高:3 m×1.5 m×1 m。槽体在中部由隔板分2阶,每阶容积2.25 m3。虽然甘蔗糖厂所使用的硫磺符合《GB 3150-2010 食品添加剂 硫磺》的要求,纯度很高,但也含有少量游离酸,有一定的腐蚀性,因此制造熔硫槽体的材料宜选用不锈钢材料。

1.2加热盘管的设计

将固体硫磺加热熔化有2种方式可以选择:电热管加热和蒸汽管加热。硫磺的物理特性:在118.9℃开始熔化,在120~155℃之间粘度最小流动性也最好;当温度超过 160℃之后粘度迅速上升,流动性极差,导热系数下降,易出现局部过热现象;当达到248℃时开始自燃[4]。针对硫磺的该特性,采用0.6 MPa(绝对压力)、158℃的饱和蒸汽通过盘管加热的方式来熔化硫磺,既可以快速地熔化硫磺,又可以确保液硫温度稳定在所需范围之内。加热盘管的传热面积可以根据以下经验公式计算[5]:

A=(171.63+25.41B)×p/(3.60×k×△T)·······(2)

式中:A—传热面积,m2;B—硫磺含水量,%;p—熔硫能力,kg/h;k—传热系数,对于带搅拌的方截面槽k为450~550 W/(m2·K),带搅拌的圆截面槽k为500~600 W/(m2·K);△T—传热温差,当饱和蒸汽为0.6 MPa、158℃时,△T=18℃。

将B=0.1,p=625 kg/h,k=450 W/(m2·K)代入上式得:

A=(171.63+25.41×0.1)×625/(3.6×450×18)=3.73 m2

加热盘管的管径如太小,会使管的总长度很长且不利于蒸汽流通;如管径太大,则弯管加工困难。一般管径的设计取值在Φ25~50 mm比较合适。这里取中间值,取管径为Φ38 mm,壁厚3 mm,则加热盘管的长度为:

L=3.73/(3.14×(0.038-0.003))=34 m

一阶熔硫槽体的长宽均为1.5 m,故加热盘管的螺旋弯曲直径可取 1.4 m,计算得加热盘管的圈数为:

N=34/(3.14×1.4)=7.7≈8

熔硫槽体的高度为1 m,槽容积利用系数为0.7,也即液硫的液位高度为0.7 m,为确保加热盘管完全浸没在液硫里,加热盘管有效加热部分不能高于0.7 m,因此加热盘管的螺距为:

h≤0.7/8=0.0875 m

螺距需大于管径,因此螺距可以取值在 38~87.5 mm之间。由于熔硫槽体分为一阶和二阶熔硫槽,因此加热盘管也分为一阶和二阶加热盘管。固体硫磺全部在一阶熔硫槽内熔化,因此一阶加热盘管的设计可按以上的计算结果进行设计,而二阶加热盘管的目的主要是维持液硫的温度,因此二阶加热盘管的传热面积只需达到一阶加热盘管面积的1/4~1/3即可。同样,考虑到液硫的微酸腐蚀性,加热盘管的材料宜选用不锈钢材料。此外,为了便于日后的安装和维修,加热盘管的进出口法兰应设置在槽体顶部,且应设计成易装拆的结构形式。

由式(2)可知,硫磺的含水量对热能的消耗量影响很大,因此固体硫磺在搬运和储存过程中应注意保持干燥。用于熔硫的蒸汽可以来源于甘蔗糖厂的锅炉蒸汽,经过减温减压后达到 0.6 MPa(绝对压力)、158℃的要求,但由于甘蔗糖厂是季节性生产周期,停产期间锅炉停炉,如果这期间需要蒸汽熔硫对熔硫装置进行维护的话则无法进行。为此,可以配置一台小型的全自动电热蒸汽发生器满足使用要求。

1.3搅拌器的设计

搅拌器的作用是通过搅拌桨的旋转,使固体和液体充分混合,以加速传热过程,提高熔化速度。搅拌器安装在加热盘管的中心,这样加热盘管可以同时起到挡板和导流筒的作用,减少涡流,强化传热。在熔硫槽内,介质固、液态并存,加热盘管附近的液硫和其他区域的温度不一致,这就需要搅拌器的扩散和循环能力较大,适应性好。为此,搅拌器必须具有合理的结构和足够的强度,并具有制作安装方便、连接稳定等特点。

搅拌桨的种类很多,在熔硫装置的设计中,一般选用折叶桨式和开启涡轮式。当装置规模较小时一般多采用折叶式搅拌桨。折叶式搅拌桨由2片扁钢制作,对称焊接于搅拌轴上,成45°折角。搅拌轴与减速机由联轴器相连,固定于顶盖上,稳定可靠且易于安装。

搅拌器可以参考相关手册进行设计,但在实际应用中有诸多因素影响搅拌器的效果,所以若在设计时能在采纳标准数据的同时不断收集现场数据,并通过现场试验的手段进行优化,会使搅拌器的结构更加合理、搅拌效果更好。根据笔者的实践经验对于1.5 m×1.5 m规格的熔硫槽,折叶桨的回旋直径为300 mm,桨叶宽80 mm,搅拌转速在60~80 r/min时,以加热盘管为挡板的情况下循环能力较强,搅拌较均匀,可以达到较好的传热效果。

1.4液硫泵的选型

液硫泵的作用是将 130~150℃的液态硫磺泵送至燃硫炉内燃烧。由于硫熏强度的精确性和稳定性对于甘蔗糖厂的澄清工艺非常重要,因而硫磺燃烧量的精确性和稳定性也就十分的重要。在过去,液硫的雾化燃烧使用的是机械雾化喷枪,要求液硫泵必须提供较大的压力才能使液硫足够雾化以达到瞬间完全燃烧的目的。现在气泡雾化喷枪已取代了机械雾化喷枪,液硫泵不需要提供很大的压力就能使液硫达到非常好的雾化效果。因此,对液硫泵的要求主要是2点:①耐高温,能在130~150℃的环境下运行;②流量稳定且可调。在硫磺制酸行业,用于泵送液态硫磺的有离心泵、漩涡泵、部分流泵等各种泵类,但在甘蔗糖厂这种燃硫量很小的工况下(液硫密度为1.8 t/m3,燃硫量0.625 t/h相当于347 L/h),笔者在多次试验以及在实际中的应用表明,齿轮定量泵能同时满足以上2种要求,而且齿轮定量泵还具有结构简单,易于安装和维护等优点。

1.5设计过程要注意的其他事项

在熔硫装置的设计过程中,还有以下几点需要注意的地方:①固体硫磺的加料口位于槽体顶部,为避免添加硫磺时液硫飞溅,加料口应设计成斜坡状;②一、二阶熔硫槽内应配置温度计,以便实时监测液硫的温度;③熔硫槽体四周应增加保温层,可以防止热量损失,减少能耗;④熔硫槽体底部应设置夹套保温阀门,在长时间的使用之后,可以通过夹套保温阀门来排出槽体内的物料,以便清除槽体内的沉渣等杂物。

2 结语

自控燃硫系统的出现极大地改善了甘蔗糖厂澄清车间制备SO2工段的工作环境,减轻了工人的劳动强度。熔硫装置作为自控燃硫系统的重要组成部分,通过合理的设计和制作,可以为系统提供足够的、温度适宜的液态硫磺,确保了自控燃硫系统的正常运行,从而满足了糖厂稳定硫熏工艺的需要,对提高白砂糖的质量有积极的作用。

[1]何华柱,黄财,何雅林,等.喷射式燃硫炉在制糖行业应用的可行性分析[J].甘蔗糖业,2008(5):39-44.

[2]叶丽娜,林兴盛,甘迪宁,等.全自动喷雾燃硫系统技术原理及应用[J].甘蔗糖业,2012(5):44-48.

[3]黄映成,蓝红勇,蓝胜宇,等.汽化旋风燃硫炉及其在糖厂的应用[J].广西蔗糖,2011(3):19-22.

[4]南京化学工业公司设计院.硫酸工艺设计手册物化数据篇[M].南京:化工部硫酸工业科技情报中心站,1990:57-61.

[5]邹玉霜.固体硫磺熔融装置设计要点[J].硫磷设计与粉体工程,2006(2):34-36.

(本篇责任编校:邓丹丹)

The Design of Sulphur Melting Device in the Auto-Control Sulphur Burning System

WEI He-guang,LU Jin-hua,FENG Chun-ya,HUANG Hai-xin

(Guangxi Yemao Electromechanical Automation Co.Ltd.,Nanning 530001)

Sulfurous method of sugarcane factories gradually adopted new-type auto-control sulphur burning system instead of traditional tray type furnace sulphur burning to produce sulphur dioxide in recent years.Sulphur melting device,an important component of auto-control sulphur burning system,could provided enough liquid sulfur with moderate-temperature through reasonable design and production,which could ensure auto-control sulphur burning system normal running and stoving process stable.This paper introduced design calculation process of sulphur melting device and considered various points in the design combining with production practice.

Sulphur; Sulphur melting; Heating coil; Auto-control

TS243

B

1005-9695(2016)04-0049-04

2016-06-24;

2016-08-09

韦河光(1982-),男,广西横县人,工程师,主要从事制糖装备的设计研究及制造工作

韦河光,卢锦华,冯春亚,等.自控燃硫系统中熔硫装置的设计[J].甘蔗糖业,2016(4):49-52.